综合传动装置换挡阀结构参数优化

晋碧瑄,翟涌,顾宏弢,张涛(.北京理工大学机械与车辆学院,北京0008;.中国北方车辆研究所车辆传动重点实验室,北京0007)

综合传动装置换挡阀结构参数优化

晋碧瑄1,翟涌1,顾宏弢2,张涛1

(1.北京理工大学机械与车辆学院,北京100081;2.中国北方车辆研究所车辆传动重点实验室,北京100072)

摘要:为提高综合传动装置换挡阀的动态响应特性,对电液换挡控制回路中的换挡阀进行压力、流量特性分析,基于AMESim软件建立其动力学仿真模型。针对换挡阀阀芯直径、弹簧刚度和换挡阀阀口遮盖量这3个关键参数对换挡阀动态响应特性的影响进行了仿真分析。采用遗传算法,对影响换挡阀动态响应特性的结构参数包括弹簧刚度和阀口遮盖量进行优化。通过仿真模型和测试试验结果对比,证明经过优化后换挡阀的动态响应特性得到了改善,验证了此方法的可行性。

关键词:兵器科学与技术;换挡阀;结构参数;遗传算法;优化

翟涌(1968—),女,副教授,硕士生导师。E-mail:zhaiyong@ bit. edu. cn

0 引言

对于采用离合器换挡的综合传动装置,换挡离合器压力的快速响应和精确控制对换挡品质的改善至关重要,而电液换挡控制回路接收电控单元发出的控制指令,对换挡离合器的压力进行直接控制完成换挡操作。因此,针对换挡品质控制的需求,对电液换挡控制回路进行特性分析和性能优化是降低换挡冲击、提高换挡平顺性的有效途径[1]。

电液换挡控制回路中换挡阀的结构参数对整个液压系统的动态特性影响较大,结合比例电磁阀控制特性设计的换挡阀结构直接关系到换挡离合器压力的缓冲特性[2 -4]。目前国内在综合传动装置电液换挡控制回路方面的研究较少,基本都是采用经验设计和试验测试,研发周期长,费用高且过程繁琐。本文基于换挡阀特性分析,利用AMESim软件建立换挡阀模型,对结构参数对其动态特性的影响进行仿真分析,并应用其内嵌的遗传算法模块对换挡阀的结构参数进行优化。通过对比优化前后换挡阀的动态特性,验证了此方法的可行性。

1 换挡阀特性建模

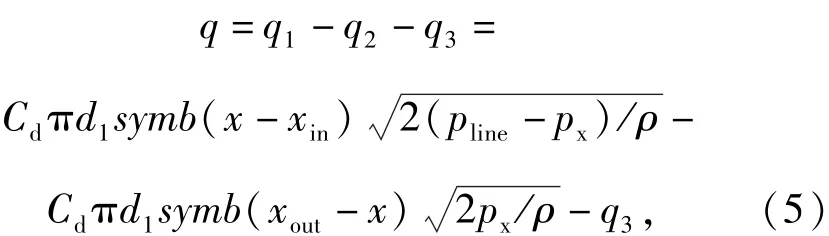

电液换档控制机构依靠比例电磁阀和换档阀共同工作实现对换档离合器工作压力的控制。其中比例电磁阀采用脉冲宽度调制(PWM)信号作为驱动,实现输出油压的控制。而换挡阀的主要作用是依据比例电磁阀输入到换挡阀控制腔的控制压力psol对输入油压pline进行节流调压,从而控制输出到换挡离合器工作油腔的油压px.设计的换挡阀如图1所示。

图1 换挡阀结构图Fig. 1 Structure of shift valve

1. 1 换挡阀压力特性

换挡阀的压力特性包括换挡阀控制腔的压力特性、反馈腔的压力特性和输出到离合器的压力特性。

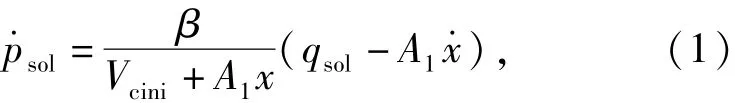

比例电磁阀的输出压力作用于换挡阀控制腔,与阀芯右端的弹簧力、反馈力共同作用控制输出到换挡离合器的压力。控制腔内的压力除了与比例电磁阀的输出流量有关外,还与其负载-换挡阀阀芯的位移密切相关。控制腔内的压力变化特性为

式中:qsol为比例电磁阀的输出流量;A1为控制腔的油压作用截面面积;Vcini为控制腔内初始容积;β为体积弹性模量;x为阀芯位移。

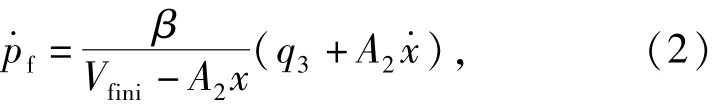

反馈腔内置压缩弹簧,弹簧力与换挡阀输出油压反馈力一起与阀芯左端的控制压力平衡。反馈腔内的压力变化与反馈腔的输入流量和换挡阀阀芯位移关系为

式中:q3为反馈腔的输入流量;A2为反馈腔的油压作用截面面积;Vfini为反馈腔内初始容积;pf为反馈腔内压力。(2)式中反馈腔的输入流量q3为

式中:df为反馈油腔管路直径;υf为反馈油路液流的流速。

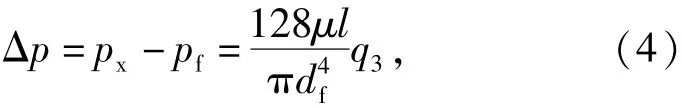

从换挡阀输出到反馈腔的沿程压力损失为

式中:μ为液压油动力粘度;l为反馈油路管道长度。可见沿程压力损失取决于反馈油路流量以及反馈油路的结构参数。

1. 2 换挡阀流量特性

换挡阀输出到换挡离合器的流量为通过进油节流边进入到换挡阀油腔的流量减去通过回油节流边返回油箱和输出到反馈腔的流量:

式中:q1为进油节流边流量;q2为回油节流边流量;Cd为流量系数;d1为滑阀顶端控制腔直径;xin为进油节流边初始遮盖量;xout为回油节流边初始遮盖量;ρ为液压油密度,此处认为换挡阀开口为0时,从阀芯和阀套间间隙通过的液流流量很小,忽略不计。

1. 3 换挡阀建模

比例电磁阀模型依据文献[5]中优化后的比例电磁阀参数建立(见表1)。

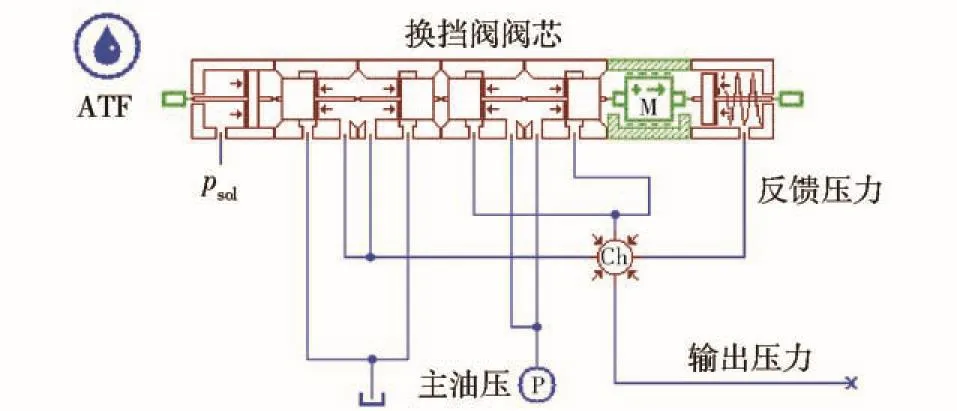

换挡阀的输入信号包括供油系统输入的主油压和比例电磁阀输出到换挡阀控制腔的控制压力,输出信号为换挡离合器的工作压力。基于AMESim软件,按照换挡阀的结构建立模型如图2所示[6]。

图2 换挡阀AMESim模型Fig. 2 Model of shift valve based on AMESim

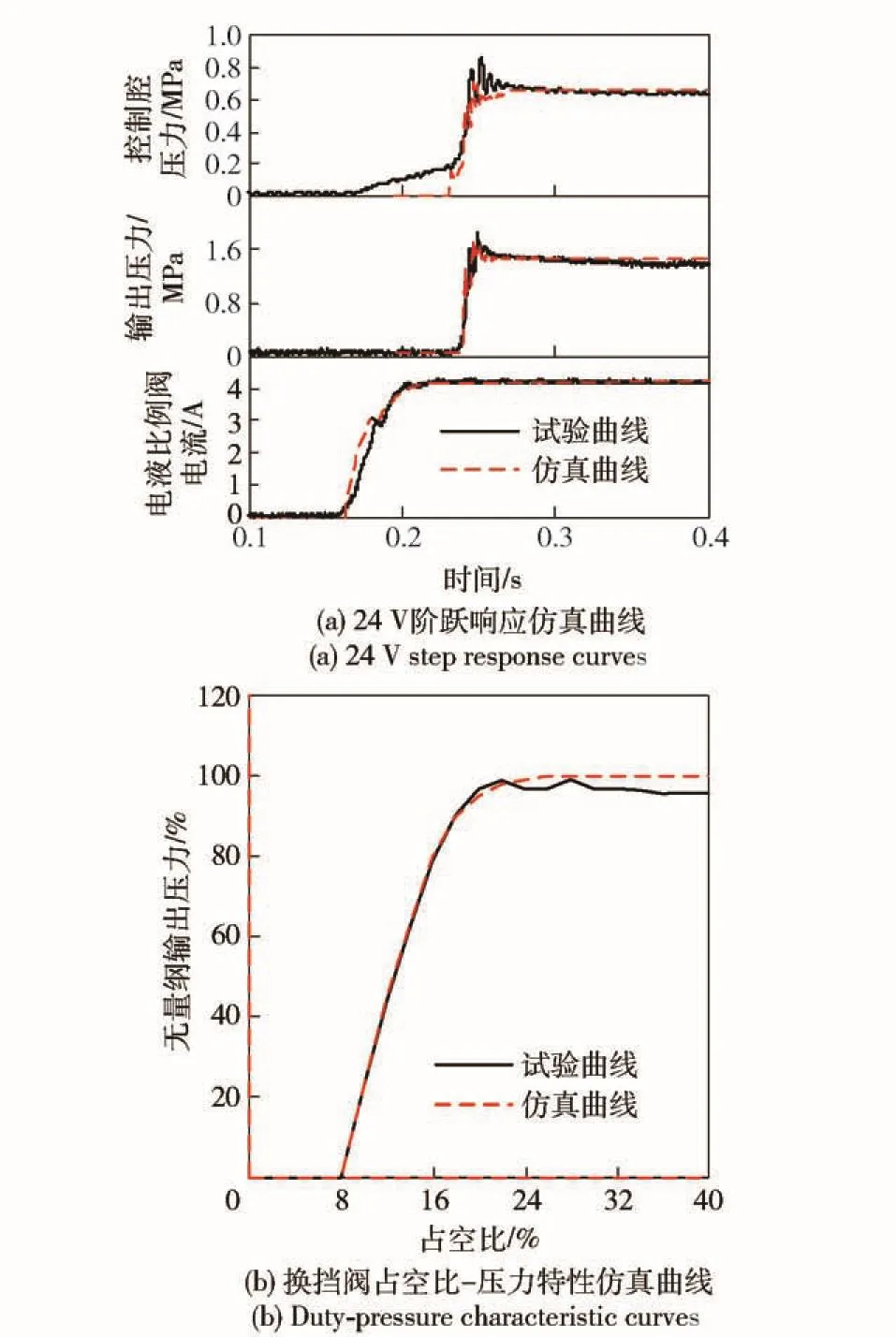

表1 换挡阀建模主要参数表Tab. 1 Parameters of shift valve model

模型中应用的离合器组件的结构参数如表2所示。

表2 离合器主要参数表Tab. 2 Parameters of clutch model

2 换挡阀结构参数分析

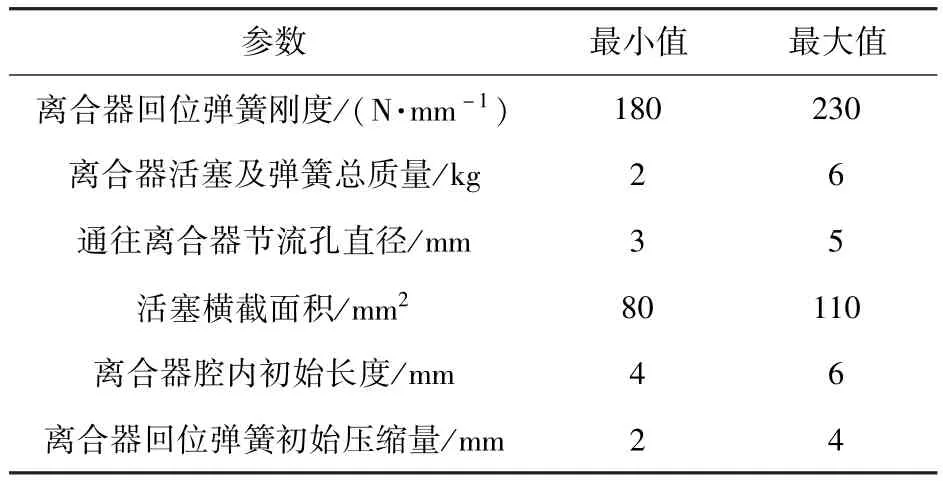

2. 1 换挡阀仿真

参照实际测试试验,给比例电磁阀模型输入24 V直流电压阶跃信号,仿真可得比例电磁阀及换挡阀整体的阶跃压力曲线,如图3(a)所示。图3(b)为换挡阀在1 000 Hz脉宽调制信号下的占空比-压力特性仿真和试验对比曲线。

图3 换挡阀仿真曲线Fig. 3 The simulated curves of shift valve

从图3(a)可以看出,与试验结果相比,仿真模型可以比较好地反映其动态特性。由于忽略了比例电磁阀置于换挡阀体顶端后磁场变化导致比例电磁阀电感的变化,仿真结果中比例电磁阀的电流响应比实际结果快,导致了换挡阀的响应特性比实际测试结果稍快;控制腔压力由于测试试验中油压传感器安装测试点离实际油腔稍远,与仿真压力在升压过程中相比减压过程慢。由图3(b)换挡阀的占空比-压力仿真结果与实际测试结果相比可以看出,换挡阀的仿真模型可以较好地反映其死区特性(0%~8%)、饱和特性(24%~100%)以及线性度,由于试验曲线为占空比升高和降低时同一占空比下压力的平均值构成的曲线,仿真结果较测试试验更加平缓。

2.2 结构参数影响

在进行换挡阀结构参数优化前,先要对影响其动态响应特性的关键结构参数进行分析,利用AMESim软件内嵌的批运行功能对换挡阀直径、弹簧刚度和换挡阀遮盖量这3个关键参数对换挡阀动态响应特性的影响进行仿真分析[7 -8]。

2. 2. 1 阀芯直径

阀芯直径是换挡阀结构参数中对换挡阀动态特性影响较大的参数之一。当其他参数保持不变时(内部阀杆直径保持8 mm),分别设阀芯直径为13 mm、15 mm和16 mm进行仿真,仿真结果见图4.从图4中可以看出,随着换挡阀阀芯直径的增长,输出到离合器的流量有所升高,会导致充油时间的缩短。

图4 不同阀芯直径下的换挡阀响应特性Fig. 4 Response characteristics of shift valves with different spool diameters

但是,输出流量还受到变速器油泵排量的限制不能无限增大,而且流量的升高会导致电液换挡控制回路输出压力增长过快,动态缓冲特性恶化。因此,换挡阀的阀芯直径在满足充油流量要求的前提下应设计得尽量小。

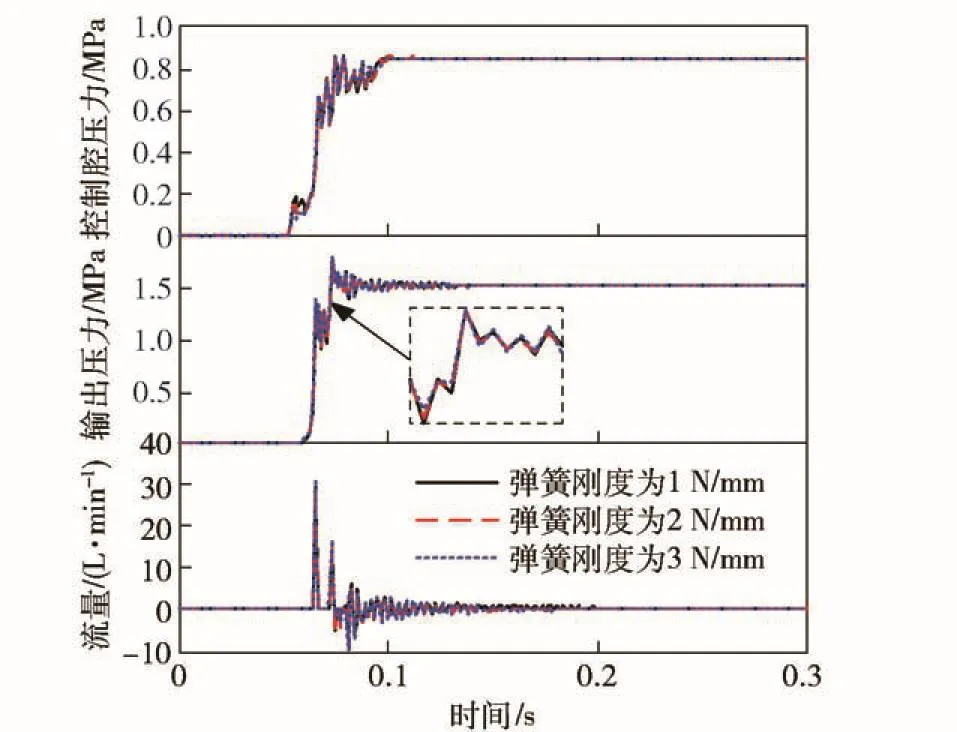

2. 2. 2 弹簧刚度

在保持其他参数和换挡阀控制腔压力不变的前提下,设定换挡阀弹簧刚度参数为1 N/ mm、2 N/ mm 和3 N/ mm,进行批量仿真,如图5所示。从仿真结果可以看出随着弹簧刚度增大,输出压力的波动峰值下降,而换挡阀输出到离合器的流量有所降低,实际充油时间会有一定程度的增长。

弹簧力在换挡阀阀芯受力平衡中占的比重越小,比例电磁阀输入控制压力与离合器压力之间的线性关系就越好,越有利于换挡品质控制;但在相同的空间结构条件下弹簧力减小意味着弹簧刚度减小,会导致换挡阀动态特性的恶化。二者之间相互矛盾。

图5 不同弹簧刚度下的换挡阀响应特性Fig. 5 Response characteristics of shift valves with different spring stiffnesses

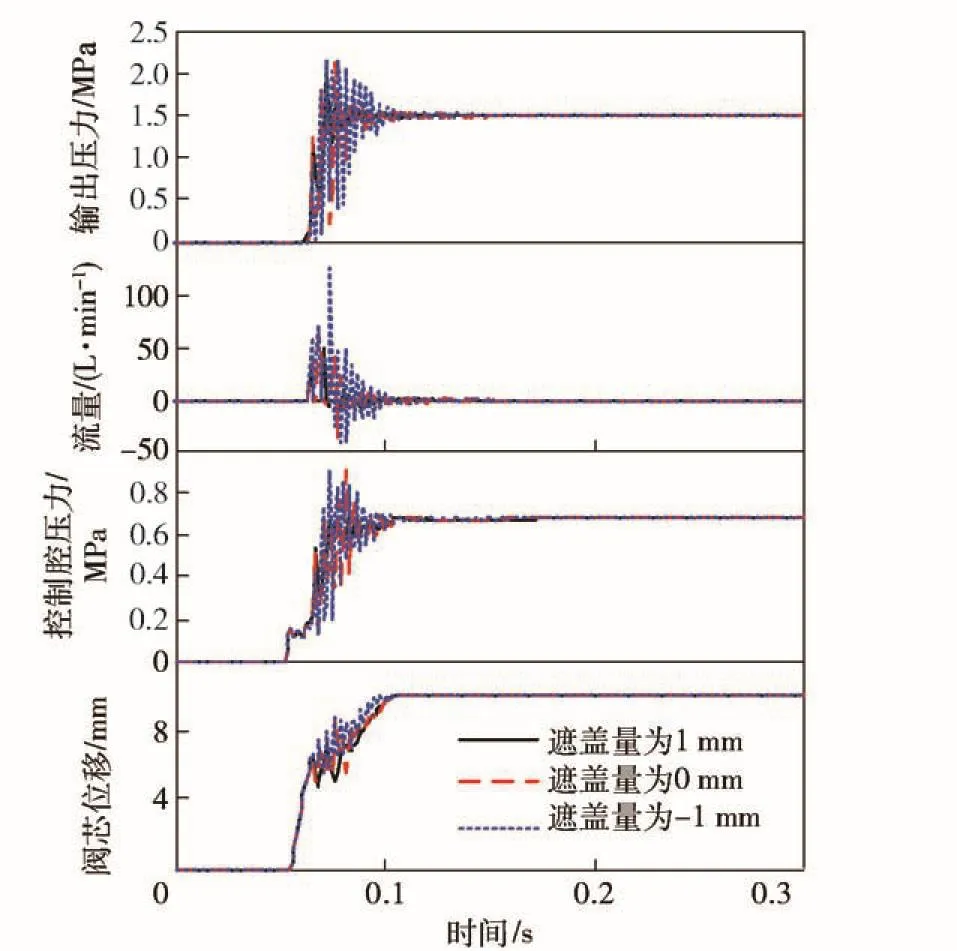

2. 2. 3 换挡阀遮盖量

按换挡阀的预开口形式可以将换挡阀分为:正遮盖(负开口)、零遮盖(零开口)和负遮盖(正开口)3种类型。在保持其他结构参数(进油口初始遮盖量为6 mm)不变的条件下,分别设定回油口初始开口量为5 mm、6 mm和7 mm,即换挡阀的遮盖量分别为1 mm、0 mm和- 1 mm,进行仿真,仿真结果见图6.

图6 不同换挡阀遮盖量下的响应特性Fig. 6 Response characteristics of shift valves with different laps

从仿真结果可以看出,阀的预开口形式对换挡阀的动态特性影响较大,正遮盖的换挡阀密封性能好,功率损失小,但是换挡阀阀芯阶跃响应超调量大;负遮盖(正开口)的换挡阀响应较快,但在稳定过程中泄漏量大,而且由于零位附近较为敏感,输出压力出现较大波动;零遮盖的换挡阀性能介于二者之间。

3 换挡阀结构参数优化

3. 1 基于遗传算法的结构参数优化

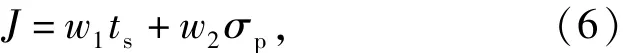

优化是在不违反一些约束的前提下,为达到一个给定的目标而进行的寻找参数最优值的过程[9 -10]。根据前面结构参数对换挡阀动态特性影响的分析,阀芯直径在约束条件的限制下越小,换挡阀动态特性越好。弹簧刚度和遮盖量在换挡阀响应的快速性和动态性能之间存在矛盾,因此将弹簧刚度和换挡阀遮盖量选定为优化参数。在一定比例电磁阀控制指令下,换挡阀的阶跃响应时间、压力响应超调量以及压力响应的稳态误差能够分别表征其快速性、动态特性和稳态特性。

结合比例电磁阀控制特性,将换挡阀压力响应稳态误差作为约束条件,将压力阶跃响应时间和压力响应超调量作为优化目标。因此,优化目标即在比例电磁阀固定控制指令下压力响应时间和压力超调量的综合函数J达到最小值:

式中:J为优化目标函数;w1为响应时间权重系数;ts为压力响应时间;w2为压力超调量权重系数;σp为换挡阀动态响应压力超调量。

与此同时,根据实际换挡阀空间安装要求,定义弹簧刚度和遮盖量两个优化参数的约束条件,并定义压力响应稳态误差小于等于5%为约束条件:

设置遗传优化算法的属性:种群规模为30,复制率为60%,执行遗传算法的最大代数为30,变异概率为10%,变异幅值为0. 5.优化过程如图7所示。

优化后的弹簧刚度为2. 998 N/ mm,换挡阀遮盖量为0. 95 mm;优化后换挡阀的阶跃压力响应时间为0. 087 s,压力超调量为0. 292 MPa.

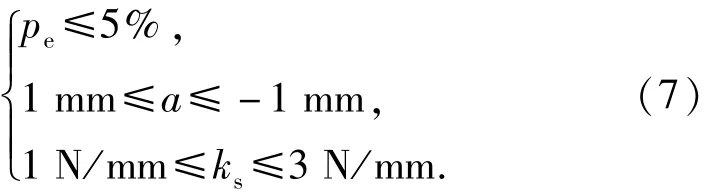

3. 2 优化结果仿真对比

图7 换挡阀结构参数优化过程Fig. 7 The structural parameter optimization of shift valve

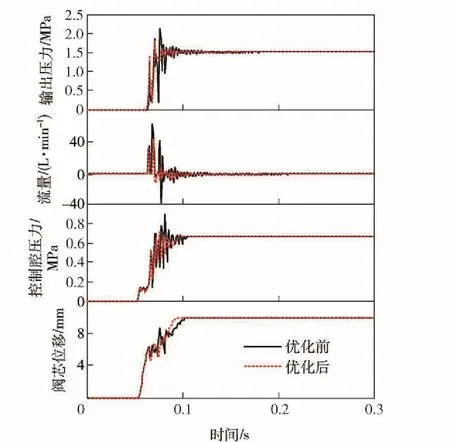

图8为优化前后阀芯位移、输出压力、控制腔压力和换挡阀输出流量的响应曲线。从图8可以看出,优化后,滑阀阀芯的动态性能得到了较大地改善,换挡阀到离合器输出口的流量有所下降,控制腔压力和输出压力的动态特性得到改善。

图8 优化前后换挡阀动态特性对比Fig. 8 Dynamic characteristics of shift valve before and after optimization

3. 3 优化结果试验对比

原换挡阀阀芯直径为16 mm,弹簧刚度为3. 0 N/ mm,遮盖量为0. 8 mm.基于前述换挡阀仿真优化结果,设计阀芯直径为13 mm、弹簧刚度为2. 95 N/ mm、遮盖量为1 mm的换挡阀。与原比例电磁阀和换挡阀的整体动态特性做对比试验,以验证采用遗传算法的换挡阀优化结果,如图9所示。

由图9中可见:优化后的换挡阀在24 V阶跃输入下的压力超调量较小,在占空比20%-频率1 000 Hz的PWM控制指令下阶跃响应时间最短约75 ms,超调量约50%;其在1 000 Hz和1 250 Hz下的占空比-压力控制特性虽然在饱和区附近压力有所波动,但在换挡阀的主要工作区域,其线性度和滞回特性均得到改善,与仿真结果相符。可见,运用AMESim软件中的遗传算法优化功能,可快速方便地对双边节流换挡阀的结构参数进行优化。运用批处理仿真避免了因优化参数过多、范围过大而影响优化效率的问题,基于遗传算法对换挡阀结构参数进行优化降低了寻优的盲目性。

图9 换挡阀结构优化结果验证Fig. 9 Optimized results of shift valve

4 结论

通过对换挡阀的压力流量特性分析,结合利用AMESim软件建立的动力学仿真模型,针对换挡阀直径、弹簧刚度和换挡阀遮盖量这3个关键参数对换挡阀动态响应特性的影响进行仿真分析。采用遗传算法对影响换挡阀动态响应特性的结构参数进行优化,对比仿真结果和测试试验结果,优化后的换挡阀动态响应特性得到了改善,证明了仿真分析和结构参数优化具有一定的指导意义,为电液换挡控制回路性能的优化和换挡品质控制算法的制定奠定了基础。

参考文献(References)

[1] 冀宏,王东升,刘小平.滑阀节流槽阀口的流量控制特性[J].农业机械学报,2009,40(1):198 -202. JI Hong,WANG Dong-sheng,LIU Xiao-ping. Flow control characteristic of the orifice in spool valve with notches[J]. Transactions of the Chinese Society for Agricultural Machinery,2009,40(1):198 -202.(in Chinese)

[2] Haj-Fraj A,Pfeiffer F. Optimization of gear shift operations in automatic transmissions[C]∥6th International Workshop on Advanced Motion Control. Nagoya,Japan:IEEE,2000:469 -473.

[3] Andersen T O,Hansen M R. Investigation of wear on a pressure compensator spool in a mobile proportional valve[C]∥6th International Conference on Fluid Power Transmission and Control. Hangzhou,Zhejiang,China:Zhejiang University,2005:420 -424.

[4] 张英锋,王迎,庞海龙,等.基于AMESim的大功率自动变速器换挡电磁阀的仿真研究[J].汽车工程学报,2014,4(4):267 -273. ZHANG Ying-feng,WANG Ying,PANG Hai-long,et al. Solenoid valve simulation study for high-power automatic transmission based on AMESim[J]. Chinese Journal of Automotive Engineering,2014,4(4):267 -273.(in Chinese)

[5] 孟飞,陶刚,张美荣,等.自动变速器比例电磁阀优化设计与分析[J].兵工学报,2014,35(5):590 -596. MENG Fei,TAO Gang,ZHANG Mei-rong,et al. Optimization design and analysis of high speed wet proportional solenoid valve [J]. Acta Armamentarii,2014,35(5):590 - 596.(in Chinese)

[6] 贾文华,殷晨波,曹东辉.基于AMESim/ MATLAB的液压换向阀的优化设计[J].机床与液压,2013,41(15):182 -183. JIA Wen-hua,YIN Chen-bo,CAO Dong-hui. Optimization of hydraulic spool valve based on AMESim/ MATLAB[J]. Machine Tool & Hydraulics,2013,41(15):182 -183.(in Chinese)

[7] Watechagit S,Srinivasan K. Modeling and simulation of a shift hydraulic system for a stepped automatic transmission,2003-01-0314 [R]. Warrendale,PA,US:SAE,2003.

[8] Cho B H,Oh J S,Lee W H. Modeling of pulse width modulation pressure control system for automatic transmission,2002-01-1257 [R]. Warrendale,PA,US:SAE,2002.

[9] 庄健,王孙安.自调节遗传算法的研究[J].系统仿真学报,2003,15(2):281 -286. ZHUANG Jian,WANG Sun-an. Study on self-adjusting genetic algorithm[J]. Journal of System Simulation,2003,15(2):281 -286.(in Chinese)

[10] 周会.液压滑阀阀口的特性研究[D].成都:西南交通大学,2009. ZHOU Hui. Research on the characteristics of the orifice of the hydraulic spool valve[D]. Chengdu:Southwest Jiaotong University,2009.(in Chinese)

Optimized Methodfor Shift Valve Used in Integrated Transmission

JIN Bi-xuan1,ZHAI Yong1,GU Hong-tao2,ZHANG Tao1

(1. Shool of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China;2. Science and Technology on Vehicle Transmission Laboratory,China North Vehicle Research Institute,Beijing 100072,China)

Abstract:The pressure and flow characteristics of the shift valve in electro-hydraulic control circuit are analyzed to improve the working principle of the shift valve used in the integrated transmission. A dynamics simulation model of shift valve is established based on AMESim software. The effects of spool diameter,spring stiffness and slide lap on the dynamic respond characteristics and performance of shift valve are analyzed through simulation. The structural parameters,including spring stiffness and slide lap,of shift valve are optimized based on genetic algorithm. The simulation results are compared against the test ones. The results show that the simulation analysis with AMESim and the structure optimization with genetic algorithm are instructive,the working principle of the optimized shift valve is improved,as well as the feasibility of the proposed method is verified.

Key words:ordnance science and technology;shift valve;structural parameter;genetic algorithm;optimization

中图分类号:U463. 212

文献标志码:A

文章编号:1000-1093(2016)04-0591-07

DOI:10. 3969/ j. issn. 1000-1093. 2016. 04. 003

收稿日期:2015-05-26

作者简介:晋碧瑄(1990—),女,硕士研究生。E-mail:jinbixuan@126. com;