不饱和聚酯树脂改性与阻燃、增韧性能研究

王利军,王春红,任子龙,易升桂,冉 俊(天津工业大学纺织学部,天津300387)

不饱和聚酯树脂改性与阻燃、增韧性能研究

王利军,王春红*,任子龙,易升桂,冉俊

(天津工业大学纺织学部,天津300387)

摘要:为了改善不饱和聚酯树脂(UPR)易燃烧、增韧性能差等缺点,以蜜胺包覆聚磷酸铵微胶囊为阻燃剂,以纳米二氧化硅为增强剂,分别对其进行阻燃和增强改性。研究了微胶囊阻燃剂和纳米二氧化硅对UPR的阻燃性能的影响,研究结果表明:蜜胺包覆聚磷酸铵微胶囊对UPR具有良好的阻燃效果,当微胶囊阻燃剂添加量为25%时,阻燃效果最优,此时材料无损坏长度和无熔滴,但弯曲强度降到了38.80MPa。当采用5%纳米二氧化硅和25%微胶囊协同改性UPR时,阻燃和弯曲性能均有显著的改善,此时弯曲强度达到70.78MPa,阻燃效果最优,无损坏长度和无熔滴。

关键词:不饱和聚酯树脂;阻燃;增强;改性

*通讯联系人

前言

不饱和聚酯树脂(UPR)是一种性能优异的热固性树脂,其生产工艺简便、原料易得、耐化学腐蚀、增韧性能优良,可常温常压固化,具有良好的工艺性能,故在多个工业领域或部门得到了广泛应用[1],但其存在易燃烧等不足,使其在某些方面的应用受到限制。为扩大UPR应用范围[2],特别是为了满足一些特殊领域的要求,需要对UPR进行改性,以提高UPR的应用性能。

以磷-氮体系为主的无卤膨胀型阻燃剂(IFR)是以酸源、气源、炭源为组成的复合型阻燃剂,符合当今要求阻燃剂少烟、低毒的发展趋势。但是,IFR存在与基体相容性较差、易迁移、易吸潮等缺陷,从而对复合材料的阻燃、耐水、机械等性能产生不利影响。微胶囊阻燃技术是近年来新发展起来的一项新技术[3],实质是将阻燃剂粉碎分散成微粒后,用有机物或无机物进行包囊,形成微胶囊阻燃剂,常用来改善一些阻燃剂与材料不相容的问题。吴昆[4]等公开了一种微胶囊化膨胀型阻燃剂及其在环氧树脂复合材料中的应用,其采用三聚氰胺-甲醛树脂包覆聚磷酸铵阻燃剂进行阻燃环氧树脂,通过UL- 94测试,极限氧指数可达到30%以上。韩晓宁[5]等在阻燃剂中用密胺包裹聚磷酸铵代替普通聚磷酸铵,可使膨胀型防火涂料的耐水性和防火性得到很大改善。

由于热固性树脂具有高的交联结构,因而存在拉伸强度低、脆性大、冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定的限制,而在聚合物中添加纳米材料可使聚合物增刚、增韧[6]。原位聚合仅指纳米SiO2是在UPR预聚体中加入,这样纳米材料无法有效地分散到树脂中,对UPR性能的提高十分有限[7];溶解法是将填充物加到使用诸如甲苯、氯仿、乙腈溶剂的聚合物溶液中,以使聚合物和填充物的分子结合到一起,缺点是纳米粒子容易发生团聚。而本文是把纳米SiO2和分散剂采用多种搅拌方法溶于苯乙烯对苯二酚溶剂中,再加入到不饱和聚酯树脂中。与原位聚合法有很大差别,也不同于溶解法,是两种方法的整合优化。

为了应对现有的阻燃不饱和树脂阻燃效果不佳、增韧性能差等方面的不足,本文首先对UPR进行阻燃改性和增韧改性,再在两种改性之间找到最佳平衡点使阻燃性和增韧性达到最优。

1 实验部分

1.1 实验原料

不饱和聚酯树脂,196S型,天津市合成材料;苯乙烯对苯二酚溶液,对苯二酚含量小于0.5%,天津市合成材料;纳米二氧化硅,JY100- 05型,粒径10~25nm,天津市合成材料;阻燃剂:蜜胺包覆聚磷酸铵微胶囊,粒径约15μm,郑州市中原沃尔金化工厂;固化剂:过氧化苯甲酰,天津市合成材料;分散剂:乙烯基吡咯烷酮,天津市大茂化学试剂厂。

1.2 仪器与设备

VFC垂直燃烧测试仪:M233M型,美国ATLAS公司。

Instron万能强力机:3369型,美国Instron公司。

超声波清洗器:KQ2200E型,昆山市超声仪器有限公司。

电热真空干燥箱:ZK- 1S型,天津市中环实验电炉有限公司。

1.3 不饱和聚酯树脂改性

(1)先将34%苯乙烯对苯二酚溶液加入到密闭带有热水夹套的容器中,向容器中加入2.5%(溶液与树脂质量之和)的分散剂,开启搅拌器,1min内转速提高至500r/min,机械搅拌分散5min;再向容器中加入5%(溶液与树脂质量之和)的纳米二氧化硅,在80℃下,3min内转速提高至1500 r/min,机械搅拌分散90min;在80℃下,采用超声波分散5min。

(2)把机械搅拌转速调至500r/min左右,向容器中加入66%树脂和一定比例的微胶囊,机械搅拌分散5min,向容器中加入1%(溶液与树脂质量之和)固化剂,机械搅拌分散5min。

(3)把上述所得溶液在常温下,抽真空10min后,溶液中不再有明显气泡溢出,停止抽真空。

(4)将抽完真空的树脂,浇注到模具中,一起放入电热真空干燥箱直接升温到130℃共30min后,自然冷却后取出。

1.4 测试与表征

(5)不饱和聚酯树脂的弯曲性能:按标准ASTM 790- 03在万能强力机上测试,样品尺寸:60mm× 12.5mm×3mm;实验采用三点弯曲,跨距为48mm;加载速度为2mm/min。

(6)不饱和聚酯树脂的阻燃性能:按标准DOT/ FAA/AR- 00/12 Aircraft materials fire test hand- boo的方法,在VFC垂直燃烧测试仪上测试样品尺寸为305mm×75mm×3mm,点火时间分别采用12s和60s,燃烧气体为丙烷,火焰高度为38mm,点火源到试样的距离为19mm。

2 结果与分析

2.1 蜜胺包覆聚磷酸铵微胶囊阻燃剂对不饱和聚酯树脂性能的影响

2.1.1 阻燃性能

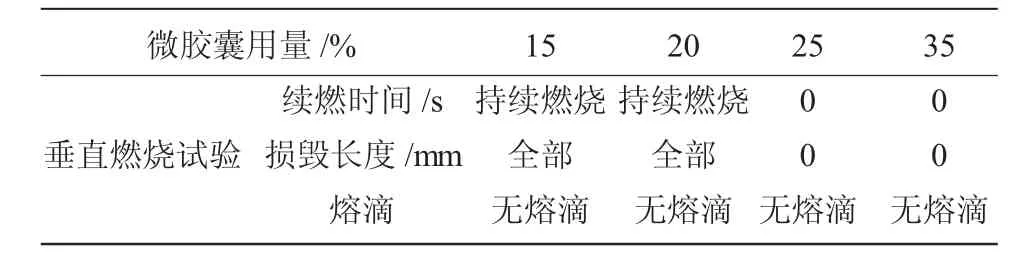

表1为添加不同比例阻燃剂后UPR的阻燃性能,从表1中可以看出当阻燃剂的添加量小于25%时,损坏程度严重,无熔滴,全部燃烧;而当阻燃剂的添加量超过25%时,材料不燃且无损坏长度,同时几乎不续燃。

表1 添加不同比例阻燃剂后UPR的阻燃性能Table 1 The flame retardance of UPR after adding different proportions of flame retardant

与传统的卤系阻燃剂比较,膨胀型阻燃剂是环境友好型阻燃剂。膨胀型阻燃剂被认为是由酸源、气源和炭源组成,酸源是含有阻燃元素的化合物,受热分解产生稳定的、不挥发的物质,覆盖在燃烧物表面,起到隔热、隔氧,阻止燃烧的作用;气源以含氮、碳化合物为主,燃烧时产生稳定、不燃烧的气体,使燃烧物周围表面空气稀释,阻止燃烧;炭源是材料受热快速降解、炭化,形成致密的炭化层,隔绝空气阻止燃烧,从实验中得出当阻燃剂用量低于一定值时,对材料的阻燃性(UL94V)基本没有贡献,但当其用量超过一定值时,材料的阻燃性急剧提高。可能是因为,提供的微胶囊膨胀阻燃不饱和树脂复合物在燃烧过程中,微胶囊会破裂释放出酸源和气源,催化炭源成炭,在材料表面形成多孔泡沫炭层起到阻燃作用,添加少量阻燃剂时,并未能释放过多的酸源和气源,不能使炭源完全成炭,达不到阻燃的效果;当添加25%的阻燃剂后,燃烧时微胶囊会破裂释放出适量的酸源和气源,正好能使炭源成炭,从而起到阻燃效果。

2.1.2 力学性能

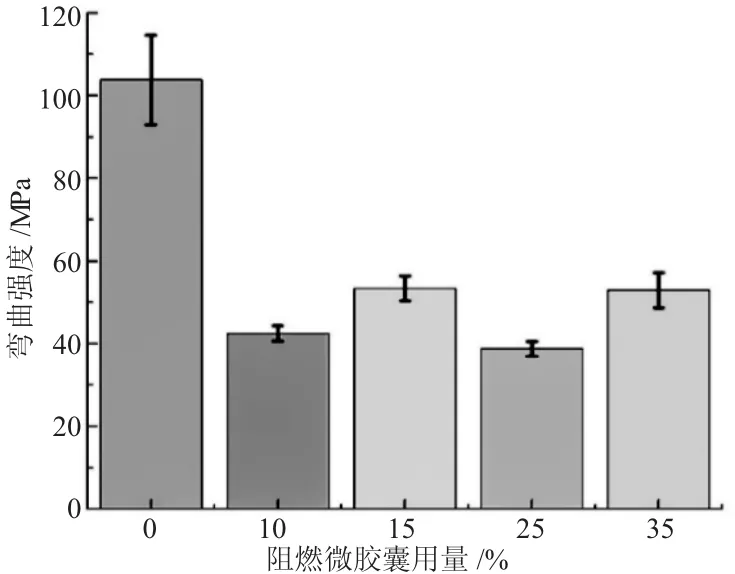

图1为添加不同比例微胶囊阻燃剂的不饱和聚酯树脂浇铸体的弯曲强度。从图1中可以看出添加微胶囊阻燃剂后浇铸体的弯曲强度较未添加时下降了许多,而微胶囊阻燃剂用量为15%、25%、35%时,各自对应的浇铸体的弯曲强度先变小后增大。当添加25%的阻燃剂时,弯曲强度下降到38.80MPa。可能是因为当添加微胶囊阻燃剂后,材料受到弯曲载荷时产生应力集中效应,引发银纹和剪切带不能被有效地阻止,发展成为破坏性裂纹,从而导致其弯曲强度比未处理的浇铸体的性能更差。

图1 添加不同比例微胶囊阻燃剂对应浇铸体的弯曲强度Fig. 1 The bending strength of the casting body with adding different proportions of flame retardant microcapsules

在充分考虑微胶囊对树脂阻燃性和力学性能的影响下,发现添加量为15%、25%和35%时,阻燃效果差距较大,且浇铸体力学性能变化幅度较大,确定选取其为微胶囊因素用量的水平。通过改性前后的浇铸体弯曲强度对比,发现改性后的浇铸体弯曲强度下降明显,因此在阻燃改性效果显著后,需要对树脂进行力学改性。

2.2 纳米二氧化硅增强改性UPR

图2为添加不同比例纳米二氧化硅对应浇铸体的弯曲强度的影响。从图2中可以看出纳米添加量从1%增加到到5%时,弯曲强度先增大后减小,当纳米添加量为3%时,浇铸体的弯曲强度最大达到了111.98MPa,比未处理的树脂提高了7.87%。

其原因是纳米粒子粒径小[8],比表面积大,表面的物理和化学活性点多,粒子与高分子链间易发生物理或化学结合,与基体树脂间存在较强的界面作用力,再加上无机粒子本身强度较高,当材料受到冲击时,通过界面,纳米粒子引发银纹、终止裂纹,从而吸收冲击能量,实现增韧作用[9]。

图2 添加不同比例纳米二氧化硅对应浇铸体的弯曲强度的影响Fig. 2 The bending strength of the casting body with adding different proportions of nano-silica

当添加1%少量纳米粒子时,其受到弯曲载荷时产生应力集中效应,引发银纹和剪切带不能被有效的阻止,发展成为破坏性裂纹,从而导致其弯曲强度比未处理的浇铸体的性能更差。随着纳米粒子的增加,当添加量为3%时,产生的应力场相互交叠,引发的银纹和剪切带能够被有效地阻止和转向,从而其弯曲强度提升。但随着纳米粒子添加量的增多达到5%时,粒子易发生团聚,分散性下降,造成应力集中,反而使树脂强度下降。

纳米二氧化硅含量为1%、3%与5%时,随着纳米粒子的增加,材料的增韧性能先上升再下降。纳米二氧化硅用量对UPR弯曲强度影响显著,确定选取其为纳米粒子用量因素的水平。

2.3 复合改性UPR

为了使改性UPR的增韧和阻燃性能达到最优,需要选取最佳平衡点。上述2.1与2.2得出了影响树脂阻燃和增韧性能的两种因素和对应的因素水平,微胶囊用量变化水平为15%、25%和35%,纳米二氧化硅添加量变化水平为1%、3%和5%。采用双因素多水平进行试验进行复合改性。

2.3.1 阻燃性能

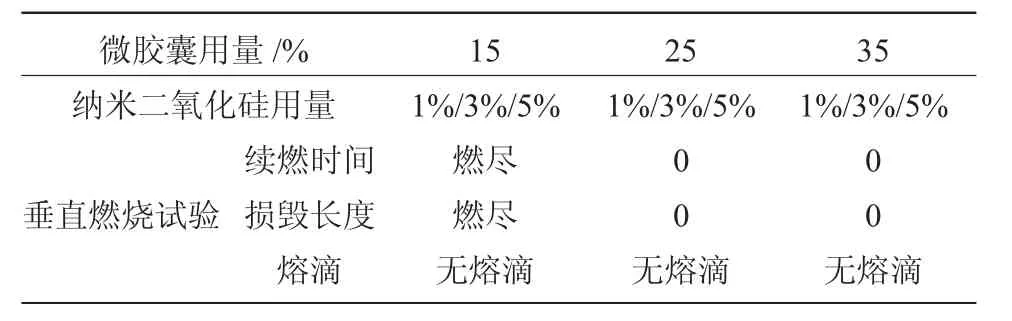

表2为复合改性浇铸体的阻燃性能。从表2中可以看出当阻燃剂微胶囊的添加量小于25%时,损坏程度严重,无熔滴,全部燃烧;而当阻燃剂微胶囊的添加量为25%、35%时即超过25%时,材料不燃,无损坏长度,几乎不续燃。

在微胶囊用量一定下,随着纳米二氧化硅添加量变化(1%、3%和5%),纳米粒子用量对UPR阻燃性能无明显影响。这是因为二氧化硅纳米粒子本身不具有阻燃性,材料燃烧时,其不会对材料产生阻燃效果。

表2 改性浇铸体的阻燃性能Table 2 The flame retardance of the modified casting body

从表2中得出微胶囊添加量低于25%时,对材料的阻燃性(UL94V)基本没有贡献,但当其用量达到25%后,材料的阻燃性急剧提高。可能是因为当添加25%的阻燃剂后,燃烧时微胶囊会破裂释放出适量的酸源和气源,能够使炭源成炭,从而起到阻燃作用。

2.3.2 增韧性能

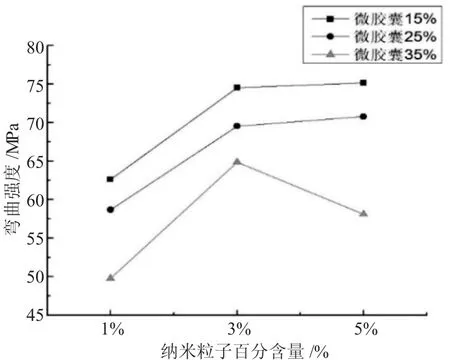

图3为不同比例纳米粒子对应浇铸体的弯曲强度。从图中可以看到在纳米粒子添加量一定时,添加15%、25%和35%微胶囊时,浇铸体的弯曲强度随着微胶囊添加量的增加逐渐变小,说明微胶囊的加入会使浇铸体的增韧性能下降。当微胶囊的用量在25%时,随着纳米粒子的增加弯曲强度不断增加,这是由于材料受到冲击时,通过界面,纳米粒子引发银纹,终止裂纹,从而吸收冲击能量,实现增韧作用;而当微胶囊用量为35%时,弯曲强度先上升后下降,这是由于纳米粒子易发生团聚,从而在基体中分散性差,造成应力集中,导致材料增韧性能变差。

图3 添加不同比例纳米粒子对应浇铸体的弯曲强度Fig. 3 The bending strength of the casting body with adding different proportions of nanoparticles

采用双因素方差分析纳米粒子用量和微胶囊用量对材料增韧性能的影响。结果表明纳米粒子和微胶囊用量对UPR弯曲强度有显著的影响。

通过上述复合改性试验分析可知:25%微胶囊对树脂阻燃效果明显,且增韧性能较优。测试得5%纳米和25%微胶囊改性,其弯曲强度达到70.78MPa,阻燃性能优良。

3 结论

(1)阻燃方面:蜜胺包覆聚磷酸铵微胶囊对UPR具有良好的阻燃效果,临界微胶囊阻燃剂添加量为25%。

(2)增韧方面:纳米二氧化硅用量对UPR弯曲强度影响显著。当纳米添加量为3%时,浇铸体的弯曲强度最大达到了111.98MPa,比未处理的树脂提高了7.87%。

(3)复合改性(增韧阻燃)方面:在一定添加范围内,纳米粒子对阻燃后UPR的阻燃性能无明显影响。纳米和微胶囊协同改性时,两者用量对UPR弯曲强度影响显著。当5%纳米粒子和25%微胶囊协同改性UPR时,其弯曲强度达到70.78MPa,阻燃性能优良。

参考文献:

[1]唐克亚,冯光炷,尹国强.改性不饱和聚酯树脂的研究进展[J].辽宁化工,2011,2:151~155.

[2]练园园,冯光炷,廖列文.不饱和聚酯树脂改性研究进展[J].广东化工,2009,10:78~80.

[3]汤朔,靳玉娟,钱立军.膨胀型阻燃剂的研究进展[J].中国塑料,2012,8:1~8.

[4]吴昆,沈敏敏,胡志忠,等.一种微胶囊化膨胀型阻燃剂及其在环氧树脂复合材料中的应用:中国,101812186A[P].2010-08-25.

[5]韩晓宁,丁璐,胡源,姜利.微胶囊化阻燃剂与普通膨胀型阻燃剂对防火涂料的性能影响对比[C]//2011中国消防协会科学技术年会论文集.山东:中国消防协会、山东省公安消防总队,2011:5.

[6]史丽萍,顾红艳,路琴,等.纳米SiO2改性不饱和聚酯树脂的研究进展[J].热固性树脂,2010,3:59~62.

[7]唐克亚,冯光炷,尹国强,等.无机纳米粒子增韧改性不饱和聚酯树脂的研究进展[J].化工新型材料,2011,12:24~27.

[8]刘觉靖,许东颖,芦璐,等.纳米ZnO改性不饱和聚酯树脂的研究[J].绝缘材料,2015,6:21~24,29.

[9]张毅,马秀清,李永超,等.纳米SiO2增强增韧不饱和聚酯树脂的研究[J].中国塑料,2004,2:37~41.

Modification of Unsaturated Polyester Resins and the Research on Its Flame Retardance and Mechanical Properties

WANG Li-jun,WANG Chun-hong,REN Zi-long,YI Sheng-gui and RAN Jun

(College of Textile,Tianjin Polytechnic University,Tianjin 300387,China)

Abstract:In order to improve the toughness and flame retardance of unsaturated polyester resin(UPR),the melamine coated ammonium phosphate microcapsule and nano-SiO2was used as flame retardant and enhancer respectively to modify the UPR. The effect of microcapsule and nano-SiO2on the flame retardance of UPR was studied. The results showed that the melamine coated ammonium phosphate microcapsule had a nice effect on the flame retardance of UPR. When the amount of microcapsule flame retardant was 25%,the flame retardance effect was optimal,the material had no damage length and no molten drop,but the bending strength reduced to 38.80MPa. When adding 5%nano-SiO2and 25%microcapsule into UPR,the flame retardance and bending properties was improved significantly;the bending strength reached 70.78MPa,and the flame retardance was optimal,and there was no damage length and no molten drop.

Key words:Unsaturated polyester resin;modification;flame retardance;enhance;modify

中图分类号:TQ314.248

文献标识码:A

文章编号:1001- 0017(2016)01- 0023- 04

收稿日期:2015- 09- 25

作者简介:王利军(1989-),男,山西吕梁人,在读硕士生,主要从事绿色环保复合材料的研究。