高压顶油装置在电机中的应用

万亚洲

(上海电气集团上海电机厂有限公司,上海 200240)

高压顶油装置在电机中的应用

万亚洲

(上海电气集团上海电机厂有限公司,上海200240)

摘要:电机在各领域应用非常广泛,其运行工况随负载的不同也千变万化。目前很多大中型电机均采用滑动轴承,为满足电机启动及可靠运行等要求,此类电机需配备高压顶油装置。首先简要介绍了滑动轴承油润滑理论,然后结合润滑理论总结了需要配备高压顶油装置的几种情况,最后列举了几种比较典型情况的实例以便深入理解。

关键词:电机;滑动轴承;润滑;高压顶油装置

0引言

作为工业系统驱动力的电机,其应用领域非常广泛,如化工、石化、水泥、造纸、钢厂、船厂等等。其运行工况也随负载的不同要求而千变万化。目前电机的尺寸和容量也趋于越来越大,故而很多电机都采用滑动轴承。这些电机,为了适应某些特定条件需要,需配备高压顶油装置以达到安全启动电机的目的,进而增强电机的运行可靠性。

顶油系统是十分关键的装置,它可以帮助建立转轴与轴承间的油膜,维持油膜厚度,防止轴颈与轴瓦金属间的摩擦,保护转轴和轴承。目前对于哪些条件下应该配备顶油系统仍不是十分明确。有时在设计时给电机配备了,却可能是多余的配置,实际的运行中可能不需要;有时应该配备,却没有配备。为了既能保证电机运行稳定又不会造成配备多余,我们首先会简要地分析轴承润滑理论, 然后根据此理论总结出需要配备高压顶油装置的几种情况并且结合典型的实例进行说明。

1滑动轴承油润滑理论

如图1所示,在转轴静止时油位于轴承油箱的下部,当轴开始旋转,并随着转速升高,轴把具有黏性的润滑油带入与轴承间的楔形间隙中。由于收敛形的楔形间隙的入口断面大于出口断面,按照流体动力学原理,间隙中就会产生流体动压力,用以抵消转轴质量,间隙中建立的油膜就可以支撑起轴,使轴与轴瓦分离,防止金属与金属的摩擦[1]。

一般对于油润滑的滑动轴承,有三种不同的润滑工作状态。

1) 边界润滑

是指两个摩擦表面建立的油膜厚度与两个表面粗糙度之比远小于1,也就是油膜没有建立或建立不充足, 不能将两个接触的摩擦面分开。 在这种润

图1 电机启动时轴运动轨迹[2]

滑状态下由于轴和轴承间存在金属和金属的接触,所以可能会导致大的磨损,随着时间延长,轴承甚至被完全损坏。这种状态一般发生在电机的启动过程中。

2) 混合润滑

是边界润滑与流体动压润滑的过渡状态。在这种情况下,仍存在两摩擦面高点和高点的接触。但油膜已经部分被建立,油膜可以支撑一部分的负荷,当然轴承也可能发生损坏。混合润滑会出现在启动后的很短时间内,这时还未达到额定的转速。

3) 流体动压润滑

也叫全油膜润滑,是指当达到一定转速后,油膜完全建立,两个摩擦表面完全地被油膜分离开,没有粗糙点接触。这时的摩擦系数是润滑油的粘度,转轴和轴承间没有金属表面的接触。

轴承的稳定运行完全取决于充足油膜的建立。可以通过以下三步计算出最小油膜厚度:

第一步,计算Sommerfeld数(它是一个计算轴承性能的无量纲参数)

(1)

式中,F为轴承负荷;Ψ为相对轴承间隙;D为轴承直径;B为轴承宽度;η为动态粘度;υ为运动粘度;ρ为密度;ω为动力学角速度。

第二步,离心率计算

(2)

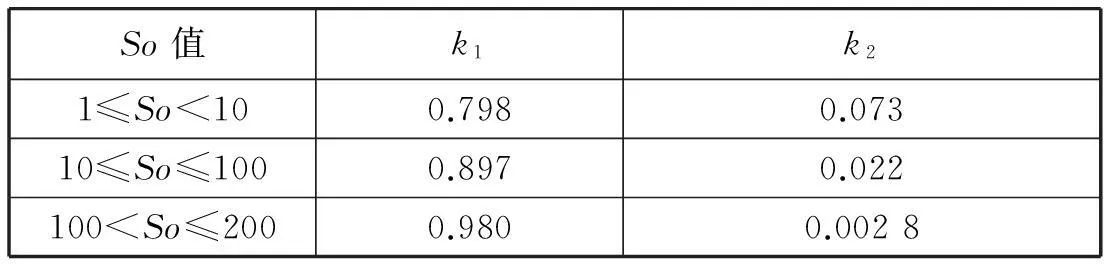

式中,k1为系数;So为Sommerfeld数;k2为系数;k1,k2见下表。

表1 不同Sommerfeld值时的系数k1,k2

第三步计算最小油膜厚度

h0=1/2DΨ(1-ε)

(3)

式中,D为轴承直径;Ψ为相对轴承间隙;ε为相对离心率[3]。

2影响油膜厚度的因素

根据以上公式的推导及相关文献研究,有几个关键因素影响可靠油膜的建立,比如运行速度、负荷、轴与轴承间隙、油粘度、表面粗糙度,轴承半径和宽度等。下面主要讨论转速、负荷和油粘度对油膜厚度的影响。

1) 转速

运行速度直接影响油膜厚度,转速越低,油膜厚度越小。转速过低时,油环不能带起足够的油以建立油膜,这时可能就需要额外的顶油装置帮助建立油膜。这种情况在AFD应用的电机中或一些特定的设备中很常见。

2) 负荷

油膜厚度随着轴承负荷的增大而减小。

3) 油粘度

选择合适的润滑油对电机轴承稳定运行也同样重要,特别对于变频器供电的转速范围较宽的变频电机。同样,对于工况比较恶劣的电机也如此。为了做出最佳选择,设计者需要平衡以下几个方面因素:

① 油粘度损失,它直接影响电机效率;

② 在高速时为了降低振动油提供的阻尼;

③ 在所有运行速度范围内全油膜的产生。

3配备高压顶油系统的条件

存在以下几种运行条件之一,电机必须配备高压顶油装置。

A) 运行转速非常低并且在轴颈上有较大的负荷[4]

低速且负荷很大时油膜均不能形成,这样在轴承内存在金属和金属接触及表面损坏的危险。为了避免这种危险,应在电机开启和停止时开启顶油泵,直到转速达到足够使油膜支撑转子质量为止。

B) 变频调速电机在低转速段油膜厚度太小

对于有低速段运行要求的AFD电机,低速不足以建立稳定油膜,为了保证电机运行可靠,需要配高压顶轴油系统。

C) 电机频繁启停或正反转

在电机的启停过程中,转轴的速度很低,不足以建立充足油膜,所以电机实际上运行在边界油膜状态,存在金属与金属摩擦的情况[5],很多轴承的损坏问题也多发生于此阶段。由于变频器电源可以在很低的频率下启动电动机,特别是对于一些大容量的调速系统,交流电动机在四象限运行,不仅频繁启动,还会频繁正反转。

D) 电机设计的启动转矩低,所以启动时要求降低轴承的启动转矩

转矩是可以使一个物体绕着旋转轴旋转的力,这个初始力叫做启动转矩,转矩的大小部分地由两个接触面的静摩擦决定。

E) 电机与驱动设备对中安装过程中转子的低速旋转时,降低轴承的启动转矩

F) 根据客户要求在很低的转速下有较长时间的盘车运行

有些特定设备需要在低速下进行数小时的盘车,此时的低速状态不能形成油膜,或是有些转子沉重的设备,需要进行启动前或停车后的盘车,为了降低盘车力矩,这些情况均需加高压顶油。

4设计实例

设计实例1

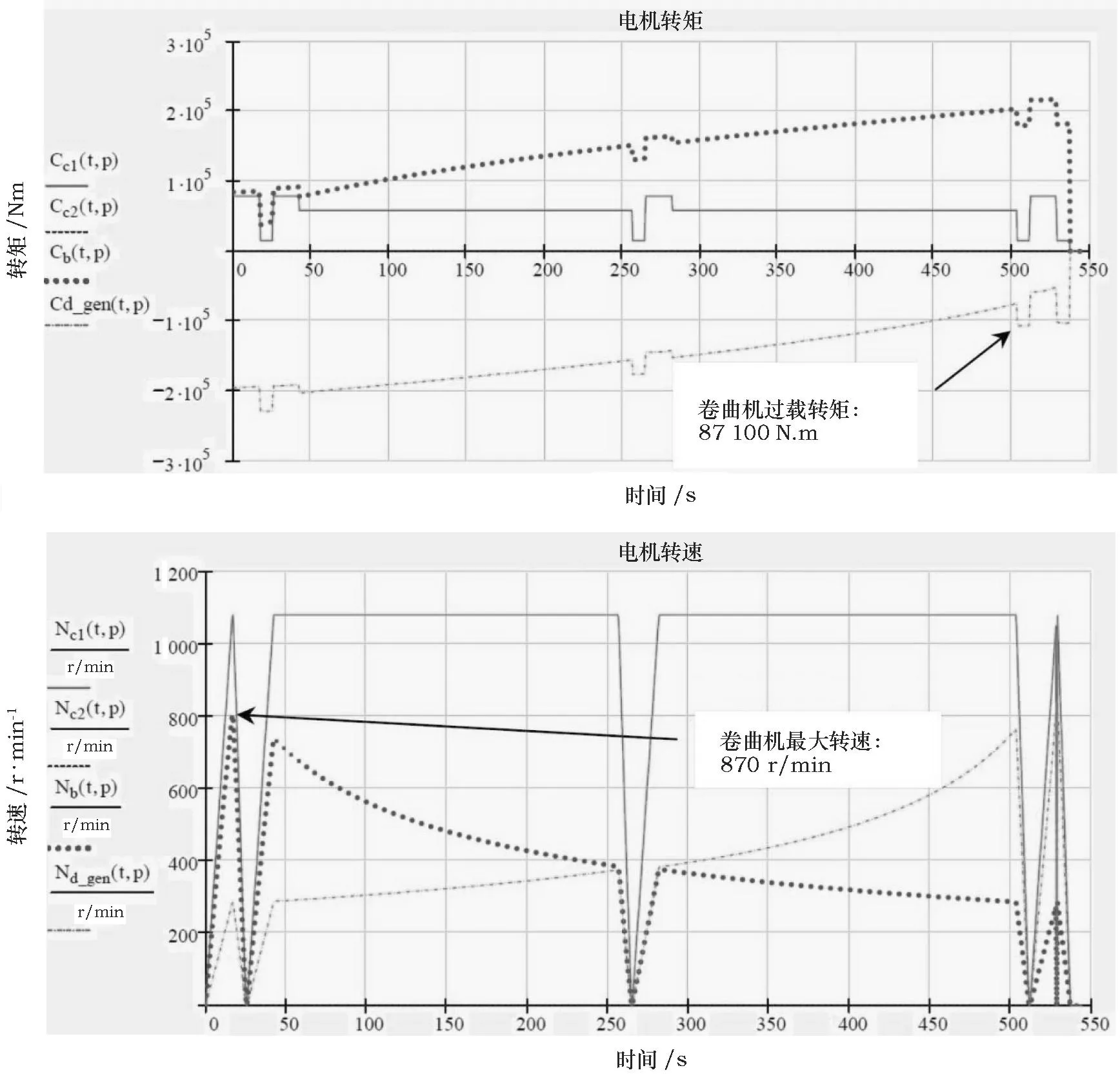

电机为给国外某钢厂的2台卷曲机和1台轧机配套的变频调速电机,中心高1 000,6极,S9工作制。两种电机除参数有微小调整外,机械结构是基本相同的,均采用强迫润滑的滑动轴承。客户提供的运行周期要求如下:

A)当停留在V=612 m/min和张力=600 kN时

B)当停留在V=800 m/min和张力=460 kN时

图2 在V=612 m/min和张力=600 kN时

图3 在V=800 m/min和张力=460 kN时

从以上的曲线可以看出,无论在哪个点启动,电机均在转速为0 r/min时带着大的外加转矩有一段时间的停留。此时加之转子本身质量,相当于很大的负荷加到轴承,由于电机未旋转,没有油膜产生,所以在这种情况下我们必须考虑给电机配备高压顶油装置。在转轴与轴瓦间形成油膜,将转子顶起。卷曲机大概在200 r/min时有大约2 min的停留,按照国内外轴承计算及多年的电机现场安装实践经验,为了确保设备工作的可靠性,也需要配顶油装置。这样就能保证电机在整个启停及低速运行阶段有充足油膜的建立。参考以上理论论述,两种电机的设计中我们给出了配高压顶油装置的方案,确保电机运行可靠。

设计实例2

某石化公司新的大型挤压造粒机主驱动电机,中心高900,6极,10 000 V,10 000 kW,S1工作制,技术协议关于电机运行要求为:

“电动机具有在50 r/min的转速下进行连续4 h的低速盘车(即确保电机在低速下盘车时对轴瓦无损伤)”

挤压造粒机这种设备一般需要在低速时进行设备预热,物料排空等工作。这种低速运行会持续很长时间,这也是对配套电机的一种特殊要求,所以客户在技术协议中明确提出电机有50 r/min持续4 h的低速盘车要求。设计时参照RENK滑动轴承的计算及专家建议,我们为电机配备高压顶油装置。因为电机在50 r/min下长时间运行,此时电机轴颈与轴瓦间处于混合润滑状态,两金属面仍会存在摩擦接触,长期运行会损坏轴承。

5结语

综上所述,高压顶油装置功能就是提供高压油到轴承内,以便在转子和轴承油囊之间形成油膜,将转子顶起,避免电机低转速过程中轴颈和轴瓦之间的干摩擦。一般在机组启动及停机,盘车时,因转速较低,油膜偏薄,摩擦系数较大,防止轴承损坏,这时均需向轴承瓦面注入高压油,形成油膜润滑,所以必须应用顶油装置。

参考文献

[1]SUMIT SINGHAL, SLEEVE BEARING DESIGN FOR SLOW SPEED APPLICATIONS IN CEMENT PLANT.IEEE CEMENT INDUSTRY TECHNICAL CONFERENCE,2008:283-290,3-5.

[2]LOREN GREEN,DETERMINING PROPER OIL FLOW TO JOURNAL BEARINGS. Machinery Lubrication,2014(2),1.

[3]Antti Valkonen,Doctoral Dissertation,OIL FILM PRESSURE IN HYDRODYNAMIC JOURNAL BEARINGS. TKK Dissertations 196, Espoo 2009, 88-89.

[4]MANUAL FOR THE APPLICATION OF RENK SLIDE BEARINGS, RENK AG Werk Hannover.

[5]ROBERT.SCOTT,JOURNAL BEARINGS AND THEIR LUBRICATION. Machinery Lubrication,2005(7),2.