二硫化钼粉体表面改性研究及其应用

刘海峰 曾晖 杨智 黄港滨 李辉华 刘威

摘要:文章研究了二硫化钼(MoS2)的表面改性方法,用十二烷基苯磺酸钠(SDBS)在乙醇溶剂中对二硫化钼进行表面改性,通过二硫化钼的分散稳定性、随时间推移的浊度变化和吸油量表征表面改性的效果,利用XRD表征了改性前后二硫化铜粉末晶型。并用改性后的二硫化钼制备出了锂基润滑脂。研究结果证实SDBS有效覆盖在二硫化钼粉末表面,增强二硫化钼的亲油性能,且二硫化钼结构无明显变化,用改性后二硫化钼制备的锂基润滑脂的减摩性得到增强。

关键词:二硫化钼;十二烷基苯磺酸钠;表面改性;润滑;润滑脂

中图分类号:TE624.82

文献标识码:A

文章编号:1002-3119(2015)02-0026-05

0 引言

2H晶型的二硫化钼(MOS2)具有良好的润滑性能。有研究表明润滑脂加入二硫化钼后,可以降低磨损和摩擦系数,改善润滑脂的抗磨减摩性能,在润滑膜遭受短暂的冲击负荷或高温的情况下,可起补强作用,起到极压添加剂的作用。此外,二硫化钼可使润滑脂增稠,提高对流失的抵抗力、增强密封性和防护性并提高热安定性。

由于二硫化钼粉体表面能较低,具有较强的亲水性,需对其进行表面改性,改变颗粒表面的吸附层物化性质,使其表面的亲水性变为亲油性,使二硫化钼粉体更易分散在基础油中,提高润滑脂的润滑性能。

十二烷基苯磺酸钠(SDBS)是一种阴离子型表面活性剂,因其生产成本低、性能好、用途广泛,是洗涤剂中用量最大的合成表面活性剂;直链结构的SDBS也易生物降解,生物降解性大于90%,对环境污染程度小。

本文用SDBS改性二硫化钼,增强其在基础油中的分散性,制备了含改性二硫化钼的锂基润滑脂。经过实验,证明改性后的二硫化钼能有效提高锂基润滑脂的抗磨性能。

1 实验部分

1.1试剂

二硫化钼,日本RACOLUBA株式会社;无水乙醇。分析纯,天津永大化学试剂有限公司;十二烷基苯磺酸钠,分析纯,上海晶纯实业有限公司;PAO40,工业级,埃克森美孚公司;蒸馏水,实验室制备。

1.2仪器

DL-369A型超声波清洗器,上海之信仪器有限公司;真空干燥箱,上海精宏实验设备有限公司;WGZ-800型浊度计,上海昕瑞仪器仪表有限公司;TG16-WS型离心机,上海嘉鹏科技有限公司;EmpyreanX射线衍射仪,荷兰帕钠科公司;STA-449F3热分析仪,德国耐驰公司。

1.3实验方法

1.3.1二硫化钼改性

取一定量二硫化钼粉体及无水乙醇,加入到250mL三口瓶中,超声分散,置于70℃恒温水浴中冷凝回流,取一定量SDBS和无水乙醇混合液,缓慢添加到二三口瓶中,恒速搅拌3h,待体系冷却至室温,抽滤,滤饼用无水乙醇洗涤,真空干燥、粉碎、标记,保存待用。

1.3.2润滑脂的制备

将称量好的基础油PA040和12-羟基硬脂酸加入反应釜中加热搅拌均匀,达到一定温度后缓慢滴入氢氧化锂溶液稠化;在常压下脱水膨化,降温后将称量好的改性二硫化钼粉体加入并搅拌,用三辊研磨机研磨2遍,制得润滑脂试样。同时做空白对比润滑脂试样。

1.4测试方法

1.4.1沉降及分散性能

(1)取一定量改性前、后的二硫化钼粉体,分别加入装有溶剂(纯水、甲苯、石蜡油)的烧杯中,搅拌30min,静置2h,观察其沉降及分散性能。

(2)往烧杯中添加0.5g改性前、后二硫化钼粉末,再加入99.5g PA040,经过超声分散后,搅拌30min,开始静置,观察沉降情况。改性前二硫化钼+PA040标号为油1,改性后二硫化钼+PA040标号为油2。

1.4.2浊度

(1)取一定量改性前、后的二硫化钼粉体,加入盛有白油的烧杯中,搅拌30min,3000r/min下离心分离3min,用浊度计测量其浊度。

(2)配置含有0.5%改性前后的二硫化钼的PA040润滑油,经过离心后测其浊度。

1.4.3吸油量

取2g改性前、后的二硫化钼粉体置于表面皿中,将邻苯二甲酸二辛脂(DOP)每次少量往里滴加,然后充分研磨,直至粉末黏结成团块状而没有裂纹,吸油量V最后换算为每100g二硫化钼粉体所需的DOP体积。

V=消耗的DOP体积所用二硫化钼样品质量/×100g

1.4.4FTIR图谱

用溴化钾压片,先测溴化钾空白片作为背景,测量进行扣除背景。在400~4000cm-1范围内摄谱。

1.4.5XRD图谱

本实验所用XRD功率为3kW,最小扫描步长0.0001°,2q线性±0.01°,角度重现性0.0001°,本实验选用的测角范围2θ为5~75°。

1.4.6润滑脂的热重分析

用STA449F3热分析仪对两种润滑脂进行热重分析实验,以空气为气氛,升温至600℃,15℃/min的升温速率。

1.4.7低载荷下的摩擦学性能分析

载荷规定为5N,运行2000圈,记录其摩擦系数变化,作出摩擦曲线图。

1.4.8高载荷下摩擦性能测试

根据SH/T 0204-1992(2004)试验方法,在温度为75℃、相对湿度为56%、载荷为392N下,样品在A-125 MR-S108四球摩擦试验机上以1200r/min进行试验60min,在A-125显微镜下观察磨斑直径。

2 实验结果讨论

2.1沉降及分散性能

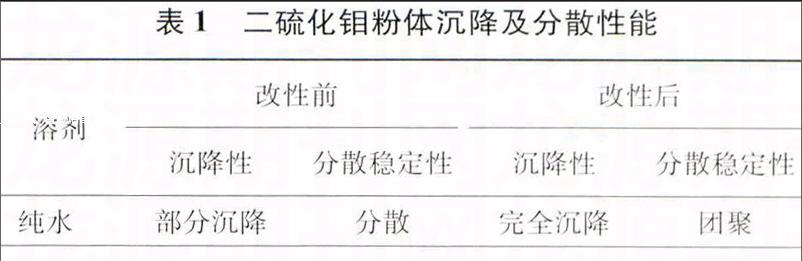

实验结果见表1。

从表1可以看出,改性前的二硫化钼粉体能在水中分散而不完全沉降,在油(甲苯与石蜡油)中则团聚且沉降,说明改性前的二硫化钼具有较强的亲水性。在油相中稳定性很差,短时间内便会从油相中完全团聚,若直接用于润滑脂中,在合成过程中会容易发生团聚或沉降,导致润滑脂成品中二硫化钼粉末分布不均匀,影响脂性能。而改性后的二硫化钼在水中团聚且完全沉降,疏水性明显提高;在油中则能够有效分散,无明显团聚和沉降,同时体系在较长时间内能够保持稳定,说明改性剂成功覆盖在二硫化钼粉体表面,使粉体的亲油性得到明显提高。

实验结果显示,改性前后的二硫化钼在PA040中仍会随时间变化而逐渐沉降,但改性后二硫化钼的沉降速度明显低于改性前。在分散稳定性方面,观察对比两组油样经过静置后形成的上清层,可以发现含改性二硫化钼的油样上清层保持一定浊度,说明改性后的二硫化钼在PA040中分散稳定性优于改性前。

2.2浊度

浊度是粉体在溶剂中沉降性与分散稳定性的一个量化表征,表2中数据为改性前后二硫化钼粉体在油中的分散能力。

从表2可以看出,改性后的二硫化钼粉体在油中浊度比改性前高,说明改性后的二硫化钼粉体能够有效地分散在油相中,并且能够在较长时间内稳定存在于油相中。

图1为实验研究改性前后二硫化钼粉体在PA040中分散程度随时间的变化趋势,数据如图1。

从以上数据可以看出,经过SDBS改性后的二硫化钼在PA040中稳定性明显增强,虽然二硫化钼粉体仍会随离心时间增长而逐渐沉降,但可以看出,离心时间越长,二者浊度差别越大,即经过改性后的二硫化钼在PA040中的稳定性受时间影响较小。

2.3吸油量

吸油量是一个间接反映物体比表面积与孔隙率的指标,其值大小能够间接表征粉体的疏水亲油程度,改性效果越好,吸油量的值越小。吸油量数据列于表3。

从表3可以看出,改性后的二硫化钼粉体吸油量明显减少,说明其表面被改性剂有效覆盖,疏水亲油性得到明显提高。

列出参考文献中使用其他改性剂改性后的吸油量数据,见表4。

可以看出,SOBS改性后的效果属于中等水平,对比其他改性剂,SDBS的最大优点在于毒性低,可降解,符合化工生产的环保要求。

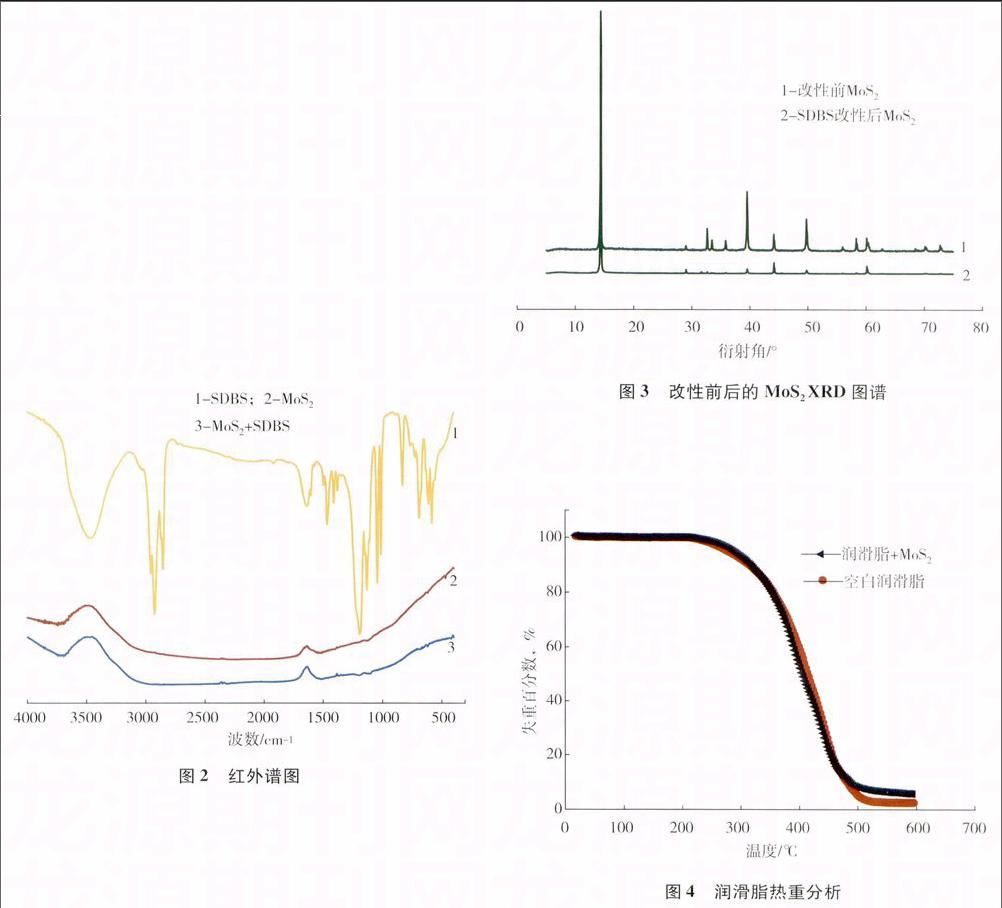

2.4红外谱图

n-烷基链型表面活性剂的红外光谱特征是在710~730cm-1处有吸收峰,而磺酸盐基团在1200~1220cm-1、1060~1070cm-1、1010~1020cm-1、860~890cm-1处都有吸收峰,对位二取代苯的衍生物在780~860cm-1处有C-H的吸收峰。对比改性前后二硫化钼的红外图谱,改性后二硫化钼在n-烷基链型表面活性剂、磺酸盐基团和对位二取代苯的衍生物的相应特征峰都有吸收,这说明SDBS分子确实覆盖在二硫化钼颗粒物表面,见图2。

2.5XRD表征

对比标准图谱,本文使用的二硫化钼每个特征峰上都与标准图谱符合,2θ=14.4°、39.5°、49.8°处出现强衍射峰,这几个峰是2H型二硫化钼的特征衍射峰,可以认为本文使用的MoS2是2H型结晶,具有润滑性能。另一方面,注意到样品各个峰的2θ宽度较大(大于0.2°),明显比标准图谱的线状峰宽,这是因为样品中晶体的颗粒尺寸小于300nm,属于微晶。

对比改性前后二硫化钼的XRD图谱,改性后二硫化钼的XRD图谱上,有一部分衍射峰消失,还有一部分衍射峰强度变弱。在2θ=14.4°、39.5°、49.8°处的三个2H型二硫化钼的特征衍射峰并没有消失,只是强度发生改变,这是因为经过SDBS改性后,二硫化钼颗粒的表面被SDBS覆盖,导致二硫化钼的结晶程度略有降低,但是由于2H型二硫化钼的特征衍射峰没有消失,所以2H型二硫化钼的层状结构在经过改性后得以保留,仍然具有润滑性能,见图3。

2.6二硫化钼润滑脂的热重分析

热重分析曲线如图4。

在分解量为5%时,PAO空白脂的热分解温度为273℃;而添加改性二硫化钼后,润滑脂5%热分解温度为284℃,说明改性二硫化钼能够提高润滑脂高温的稳定性能。但是当温度升至400℃以上时,发现添加二硫化钼的润滑脂反而分解更快,这可能是因为二硫化钼对于PA040的热分解起到了一定催化作用。

2.7润滑脂低载荷下摩擦学性能分析

从图5看出,不含二硫化钼的PAO润滑脂摩擦系数为0.12;添加二硫化钼后,摩擦系数发生突变,在试验前期阶段摩擦系数会大幅度浮动,经过大约1500圈摩擦后,摩擦系数逐渐稳定在0.16,这是在低载荷下,润滑脂中二硫化钼的含量高,在油膜的形成过程中起到“滚动轴承”的作用,因载荷不大,不会发生断裂,但由于二硫化钼是无规则的颗粒物,反而在低载荷下无法有效起到润滑的作用,故而摩擦系数反而增大。

2.8高载荷下润滑性能测试

磨斑直径是评价润滑材料减少磨损能力的一项重要指标,磨斑直径越小,摩擦过程中摩擦表面受到的磨损越小,润滑材料的减摩能力越好。从磨斑直径测试试验可以看出,无论是PA040润滑油还是润滑脂,添加二硫化钼后磨斑直径都有一定减小,说明二硫化钼在高载荷情况下具有良好的减摩能力。但可以看出润滑脂添加二硫化钼后减摩性能不如润滑油,可能是在制备润滑脂的时候二硫化钼颗粒没能充分分散,导致减摩效果不如分散在油相中,见表5。

3 结论

用十二烷基苯磺酸钠对二硫化钼粉体进行表面改性,从沉降与分散性能、浊度、吸油量等方面看来,改性剂将二硫化钼粉体表面完全覆盖,明显提高二硫化钼粉体的疏水亲油性能,粉体易分散于油相,并且整个混合体系能在较长时间内稳定存在。从XRD图谱来看,二硫化钼粉体经过改性处理后,产品的主要成分和结构都保持不变。

二硫化钼经过改性后,在PA040中稳定性能显著提高;PAO润滑脂中添加改性二硫化钼后,润滑脂的热稳定性有所提高,在低载荷下会使摩擦系数增大,但在高载荷下则出现明显的减摩作用。