甘肃某细鳞片石墨矿选矿试验研究

郑仁基,高惠民,2,冯晓菲,岑对对,任子杰

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

甘肃某细鳞片石墨矿选矿试验研究

郑仁基1,高惠民1,2,冯晓菲1,岑对对1,任子杰1

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

摘要:甘肃某石墨矿属于鳞片石墨矿石,原矿固定碳含量较低,为4.48%,石墨鳞片较小。对该地区细鳞片石墨矿进行选矿试验研究,得出适宜的粗选条件为:粗磨磨矿细度为-0.074mm占63.52%、浮选浓度为27%、煤油用量为640g/t、2#油用量为110g/t、生石灰用量为2500g/t(即矿浆pH=9),粗精矿采用五次再磨六次精选流程进行开路试验、闭路试验,最终获得石墨精矿固定碳含量为95.70%,回收率为71.78%的选别指标,为该地区石墨资源的开发利用提供了技术依据。

关键词:鳞片石墨;磨矿;浮选;中矿处理

鳞片石墨具有耐高温、抗腐蚀、抗热震、抗辐射、强度大、韧性好、自润滑以及导电、导热等优异的物理、化学和机械性能,被广泛应用于冶金、机械、电子、军工国防、航天等领域,是当今高新技术发展必不可少的非金属材料[1]。由于鳞片石墨产品使用的特殊性,往往要求大鳞片、高品位,因此,传统的石墨选矿中采用多段磨选(3~5段再磨)、多次精选(5~12次精选)的选矿原则工艺流程,以期达到保护大鳞片、获得高品位精矿的目的[2-3]。

甘肃某地区的石墨矿储量丰富,但未得到高效开发利用,通过选矿提纯可大幅度提高该石墨的经济价值。文章对原矿试样化学组成进行详细分析,并进行粗选条件、精选条件及全流程试样研究,最终提供推荐工艺流程,为当地石墨资源的开发利用提供了技术依据。

1试样性质

1.1试样化学多元素分析

对试样进行XRF化学多元素分析,其主要化学成分为:SiO2,42.67%;Al2O3,25.30%;CaO,5.26%;MgO,4.79%;Fe2O3,1.68%;烧失量,18.61%。根据石墨固定碳测量方法,测得原矿固定碳含量为4.48%。对石墨矿的选矿而言,必须去除矿石中其它化学成分,提高精矿固定碳的含量[4-5]。

1.2试样的XRD物相分析

对试样进行XRD物相分析,其结果见图1。

由图1可知,原矿的主要矿物组成为:石墨、石英、长石类、方解石、绿泥石以及少量的闪石类等。其矿物组成为(%):石墨,6;石英,53;长石,7;方解石,14;绿泥石,15;其他,5。

该石墨矿风化严重,原矿固定碳含量低,石墨与石英、方解石、绿泥石以及长石类等脉石矿物共生,且嵌布粒度细,属于低品位难选细鳞片石墨矿。

2选矿试验研究

2.1粗选条件试验

2.1.1磨矿细度试验

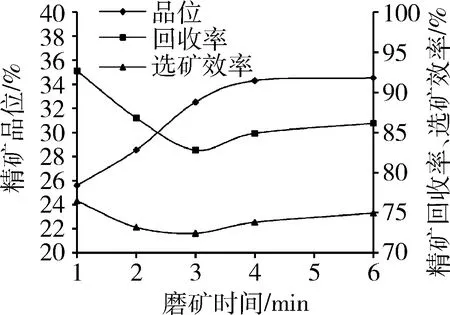

固定粗选条件为:磨矿浓度65%,调整剂生石灰用量2500g/t,捕收剂煤油用量400g/t,起泡剂2#油用量60g/t,浮选浓度20%,浮选时间3min,磨矿时间分别为1min、2min、3min、4min、6min,试验结果见图2。

图1 试样XRD图谱

从图2可以看出,随着磨矿细度的增加,精矿固定碳含量逐渐增加,后趋于平缓,精矿回收率先降低后平缓上升。当磨矿时间为4min时,精矿指标均较高,虽然磨矿6min时指标有略微提高,但考虑到磨矿成本的因素,确定了粗选的磨矿细度为-0.074mm占63.52%。

2.1.2浮选浓度试验

浮选矿浆浓度不仅影响药剂的添加量,同时还会影响石墨精矿的固定碳含量和回收率。固定粗选条件:生石灰用量2500g/t,煤油用量400g/t,2#油用量60g/t,浮选浓度分别为13%、20%、27%、33%,试验结果见图3。

由图3可知,浮选浓度对精矿质量和回收率均有影响,其中精矿回收率最大差值达12.86%。随着浮选浓度的提高,精矿固定碳逐渐降低,但相差较小,回收率先升高后降低,在浮选浓度27%时达到最大值65.72%。考虑到石墨选矿粗选时主要保证回收率,因此确定粗选浮选浓度为27%。

2.1.3捕收剂煤油用量试验

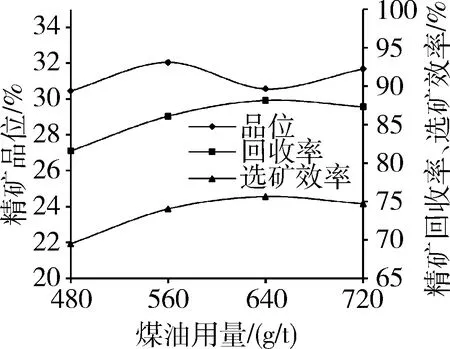

固定粗选条件:生石灰用量2500g/t,2#油用量110g/t,浮选浓度27%,浮选时间3min,煤油用量分别为480g/t、560g/t、640g/t、720g/t,试验结果见图4。

图2 磨矿细度试验结果

图3 粗选浮选浓度试验结果

图4 捕收剂煤油用量试验结果

由图4可知,随着煤油用量的增加,精矿固定碳含量变化趋势平缓,回收率均先增加后趋于平缓,在煤油用量为640g/t时,达到最大值88.17%,继续增加导致精矿回收率开始下降,此时可能由于捕收剂用量过大,泡沫发粘,煤油对石墨的选择性变差,因此确定合适的粗选煤油用量为640g/t。

2.1.4起泡剂2#油用量试验

固定粗选条件:生石灰用量2500g/t,浮选浓度27%,煤油用量560g/t,浮选时间3min,2#油用量分别为90g/t、110g/t、130g/t、150g/t,试验结果见图5。

由图5可知,随着2#油用量的增加,精矿固定碳含量逐渐下降。当2#油用量为110g/t时,精矿固定碳含量、回收率和选矿效率均较高,分别为33.35%、87.62%和76.03%。因此确定粗选2#油用量为110g/t。

2.1.5调整剂生石灰用量试验

生石灰除了可以作为矿浆pH值的调整剂外,对原矿中少量的黄铁矿还可起到较强抑制作用。试验中固定粗选条件:煤油用量640g/t,2#油用量110g/t,浮选浓度27%,浮选时间3min,生石灰用量分别为900g/t、1700g/t、2500g/t、3000g/t,试验结果见图6。

由图7可知,随着生石灰用量的增加,精矿的固定碳含量先降低后升高,回收率先升高后趋于平缓,在生石灰用量2500g/t时,固定碳含量、回收率均较高,分别为29.43%、96.21%。因此确定粗选生石灰用量为2500g/t,即矿浆pH=9。

图5 起泡剂2#用量试验结果

图6 调整剂生石灰用量试验结果

图7 精选I再磨细度试验流程

2.2精选条件试验

2.2.1精选再磨结构试验

常见的石墨精选再磨结构有两种:先磨再选和先选再磨。一般而言,先选再磨可相对提高再磨的入磨品位,减少再磨过程中石英等脉石矿物对鳞片的割伤,一定程度上可保护石墨鳞片[6]。试验过程针对两种再磨结构进行了对比,试验结果见表1。

由表1可知,先磨再选流程和先选再磨流程的回收率和选矿效率相近,但先磨再选流程的石墨精矿固定碳含量较先选再磨流程高,因此精选再磨结构选择先磨再选结构,先磨再选流程有利于矿石的有用矿物单体解离。

2.2.2精选I再磨细度试验

选择较优的粗选条件进行粗精矿再磨I磨矿细度试验。再磨设备为XMQ-67Φ150×50型球磨机,磨矿介质为Φ2~3mm小钢球,变化I次再磨磨矿时间为2min、4min、6min、8min,考察I次再磨磨矿细度对I次精选的影响,精选采用0.5L RK/FD型单槽浮选机。精选I再磨细度流程见图7,试验结果见图8。

由图8可知,精选I再磨细度对I次精选的精矿固定碳含量的影响较大,随着精选I再磨细度的增加,精矿的固定碳含量逐渐升高,后稍有降低,回收率先降低后升高后小幅上升。当精选I再磨时间为6min时,最终精矿固定碳含量达到最大值50.27%,此时再磨I磨矿细度为-0.074mm占68.03%。

2.2.3精选I捕收剂煤油用量试验

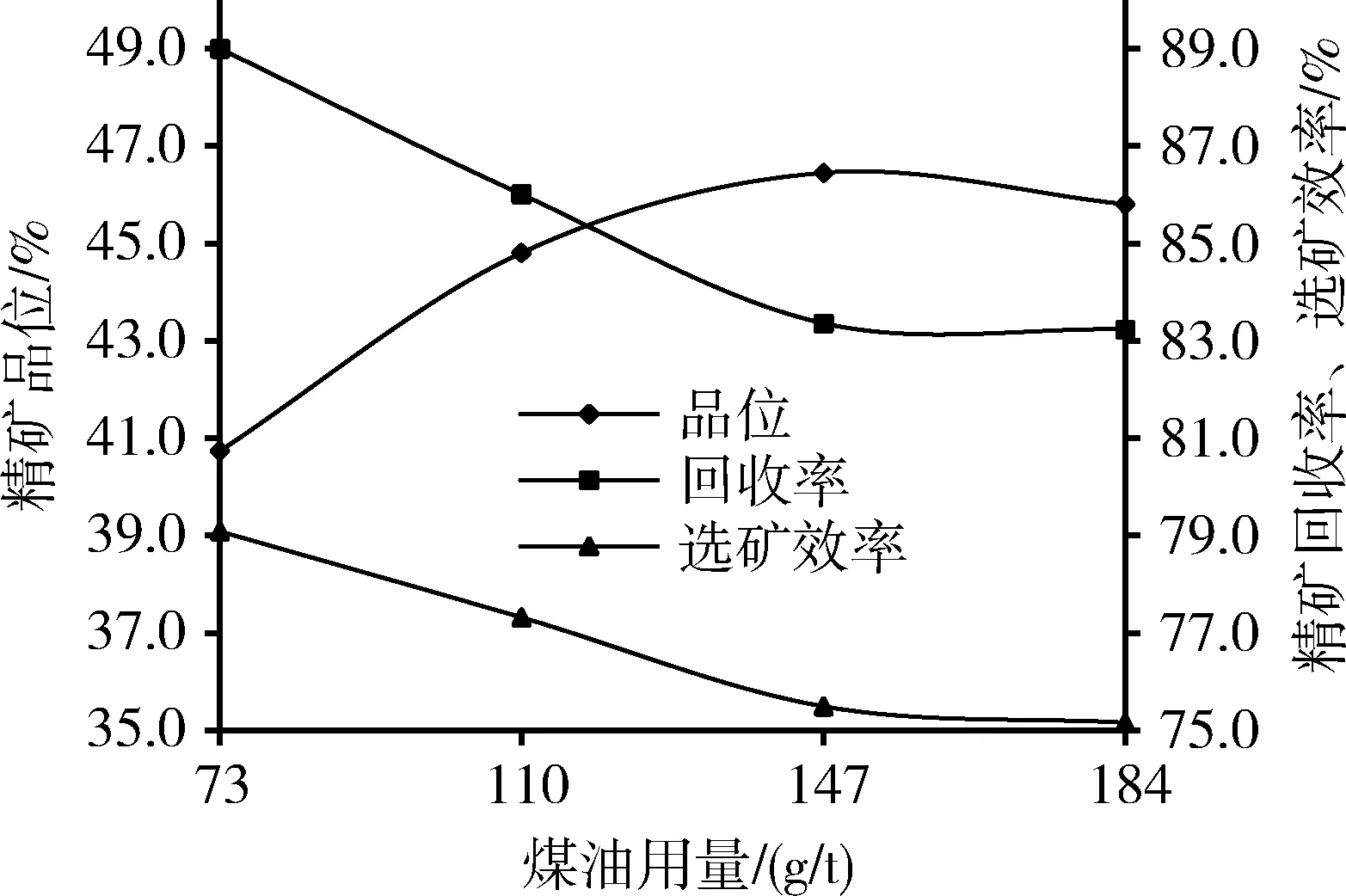

由于再磨会导致石墨表面亲水,需补加药剂用量,因此进行精选I捕收剂用量试验。试验过程中固定精选I磨矿细度为-0.074mm占68.03%,2#油用量27g/t,浮选时间3min,煤油用量分别为73g/t、110g/t、147g/t、184g/t,试验结果见图9。

图8 精选I再磨细度试验结果

图9 精选I捕收剂用量试验结果

由图9可知,随着煤油用量增加,精矿固定碳含量先升高后小幅下降,回收率逐渐下降。当精选I煤油用量为147g/t时,精矿固定碳含量达到最大值46.45%,但回收率损失较高。考虑到精选I应保证精矿的回收率,因此为保证精矿回收率,因此确定精选I煤油用量为73g/t。

2.3开路流程试验

确定了适宜的粗选、精选条件后,根据原矿试样性质以及目前国内类似石墨矿的选矿经验和理论研究,精选进行五次再磨六次精选开路试验。试验流程见图10,试验结果见表2。

图10 开路流程试验流程图

由表2可知,固定碳含量仅为4.48%的原矿粗选经过一次粗磨一次粗选一次扫选,粗精矿采用五次再磨六次精选的开路流程试验后,可获得固定碳含量为97.08%,回收率为43.86%的石墨精矿。

2.4中矿处理试验

由开路流程试验结果可知,中矿1~中矿4混合后回收率为39.56%,且固定碳含量均较低,表明目的矿物与脉石矿物未充分解离,直接返回精选会较大幅度降低精矿品位,因此考虑将其进行再磨再选处理。再磨时间分别为5min、8min,再磨后扫选添加煤油用量73g/t,2#油用量54g/t。试验流程见图11,试验结果见表3。

表2 开路流程试验结果

图11 中矿处理试验流程图

时间5min8min产物名称产率/%固定碳/%回收率/%产率/%固定碳/%回收率/%精矿2.7984.4555.263.1885.5563.45中83.2936.3428.022.8727.8618.65尾185.050.35.9885.500.35.98尾28.865.1810.758.456.0611.93

由表3可知,随着中矿再磨时间增加,再磨5min所获得的中矿8固定碳含量和回收率均比再磨8min要高,因此确定中矿处理方式为中矿1~中矿4混合后再磨5min再选。

2.5闭路流程试验

开路流程试验确定了五次再磨六次精选流程为较优流程,在此基础上进行闭路试验。中矿1~中矿4混合后再磨5min再选。再根据各中矿的固定碳含量及回收率确定中矿返回方式:中矿5和中矿6固定碳含量和回收率均接近且与精选Ⅱ作业的固定碳含量接近,固混合后返回精选Ⅱ;中矿7固定碳含量达到了87.28%,与精选Ⅳ作业固定碳含量相近,可直接返回精选Ⅳ;中矿8返回精选Ⅰ。闭路流程试验数质量流程图见图12。

图12 闭路流程试验数质量流程图

由图12可知,对原矿试样精选一次粗磨一次粗选一次扫选,粗精矿进行五次再磨六次精选的闭路流程试验,可获得最终石墨精矿固定碳含量为95.70%,回收率为74.39%,尾矿固定碳含量为1.26%的良好选别指标。

由精矿SEM照片可以看出,石墨鳞片形状大小不规则,大部分鳞片大小在10~100μm之间,鳞片石墨表面较干净,大鳞片表面夹杂着小鳞片,边缘有磨损痕迹。

3结论

1)该石墨矿属于细鳞片石墨矿石,原矿固定碳含量为4.48%,其中主要脉石矿物主要石英、长石类、绿泥石、方解石和少量的闪石类。

2)对原矿试验进行一次粗磨一次粗选一次扫选,粗精矿五次再磨六次精选,中矿1~中矿4混合后再磨5min再选,中矿5、6混合返回精选Ⅱ,中矿7返回精选Ⅳ,中矿8返回精选Ⅰ的闭路流程试验,可获得石墨精矿固定碳含量为95.70%,回收率为71.78%,石墨精矿达到国家高碳LG(-)150-95标准,可用于制造耐火材料和电刷制品。

参考文献

[1]米国民,曹宪宾.鳞片石墨选矿工艺进展[J].非金属矿,1993,16(1):20-22.

[2]武汉建材学院,山东南墅石墨矿合编.石墨选矿[M].北京:中建筑工业出版社,1979.

[3]李皆荣.山东南墅石墨矿选矿实践及提高精矿品位和回收率的途径[J].非金属矿,1983(2):3-7.

[4]张凌燕,杨香风,洪礼,等.广元地区含隐晶质难选石墨选矿试验研究[J].非金属矿,2010,33(5):30-33.

[5]张凌燕,李向益,邱杨率,等.四川某难选石墨选矿试验研究[J].金属矿山,2012(7):95-98.

[6]宋广业,岳成林.鳞片石墨选矿再磨段数的研究[J].山东建材学院学报,1990,4(2):73-76.

Experimentalresearch on beneficiation of fine-flake graphite ore in Gansu

ZHENG Ren-ji1,GAO Hui-min1,2,FENG Xiao-fei1,CEN Dui-dui1,REN Zi-jie1

(1.School of Resources and Environmental Engineering,Wuhan University of Technology,Wuhan 430070,China;2.Hubei Key Laboratory of Mineral Resources Processing and Environment,Wuhan 430070,China)

Abstract:The graphite ore from Gansu belongs to flake graphite ore,with low fixed carbon content of 4.48% and the flake of graphite is small.A beneficiation test of graphite ore from local area was studied and concluded the best rougher flotation conditions:fineness of rougher grinding accounted for 63.52% of -0.074mm,flotation concentration is 27%,the dosage of kerosene is 640g/t,the dosage of alpha-terpineol is 110g/t and the dosage of quicklime is 2500g/t(pH=9).An open and closed trial was conducted by five-times-regrinding and six-times-cleaning on the basic of the best rougher flotation conditions.Finally,the flow can obtain the graphite concentrate with the fixed carbon content of 95.70% and the recovery rate of 71.78%,providing a technical basis for explosion of graphite resources in the local.

Key words:flake graphite;grinding;flotation;middling process

收稿日期:2014-12-10

中图分类号:TD97

文献标识码:A

文章编号:1004-4051(2016)01-0125-06