内蒙古某铜矿分选工艺优化选择

董风芝, 姜春志

(山东理工大学 资源与环境工程学院, 山东 淄博 255049)

内蒙古某铜矿分选工艺优化选择

董风芝, 姜春志

(山东理工大学 资源与环境工程学院, 山东 淄博 255049)

摘要:分选工艺是影响矿物分选指标的重要因素.在对内蒙古某铜矿矿物性质深入研究的基础上,通过磨矿细度、精选次数、扫选次数、矿浆pH值等浮选主要工艺因素进行单因素条件试验,确定合理的分选流程为:一次粗磨,粗精矿再磨,一次粗选两次精选两次扫选. 闭路试验结果表明,该工艺流程可以获得良好的分选指标,精矿品位23.12%;回收率86.73%.

关键词:黄铜矿; 浮选; 工艺流程; 单因素试验; 闭路试验

铜是应用最为广泛的工业原料之一,用量仅次于钢铁和铝,在国民经济中占有重要地位[1].目前世界铜储量60%集中在美洲.中国铜资源储量占世界总储量的4.36%,人均拥有量不足世界平均水平的24%,资源量十分紧缺.近年来中国铜需求量持续增长,进口量不断增加,目前铜精矿进口量约为国内产量的5倍[2].我国铜资源的紧缺,对国民经济安全运行构成一定威胁.加强对铜资源开发利用工艺技术的研究,不断提高资源利用效率,成为我国铜资源开发中的重要内容[2-3]. 我国铜矿资源以黄铜矿为主,普遍采用浮选工艺. 具体的分选工艺流程需要在对矿石性质进行相关研究的基础上,通过可选性研究试验优化主要工艺参数,确定最佳分选工艺. 内蒙某铜矿储量丰富,亟待开发,研究合理的工艺流程对该矿的开发利用具有极大的指导意义.

1矿石性质

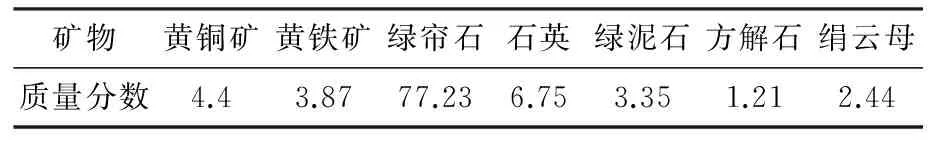

内蒙古某铜矿属于蚀变岩型铜矿,主要有用矿物为黄铜矿,主要脉石矿物为绿帘石,矿物组成分析结果见表1.黄铜矿粒径一般0.01~0.1mm,多呈不规则粒状集合体嵌布于脉石中,脉壁不平直,向两侧呈浸染状扩散,常与黄铁矿伴生.黄铜矿的嵌布特征是粒度微细、与脉石矿物的交生关系十分复杂,需要很高的磨矿细度才能使其得到较为充分的解离.

表1 原矿矿物组成分析结果 %

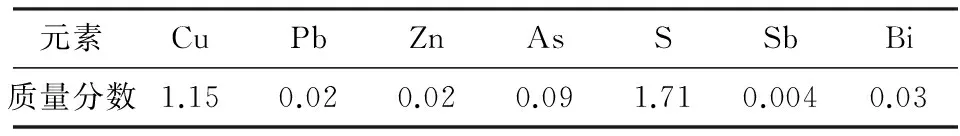

原矿样多元素化学分析结果见表2,由表2可以看到,原矿中铜金属含量比较高,为回收利用的主要成分,其它元素含量较低,达不到综合回收要求;砷等杂质元素含量低,对分选极为有利.铜的物相分析结果见表3,物相分析结果表明,铜矿物氧化程度低,对铜金属的分选有利[4].

表2 原矿多元素化学分析结果 %

表3 铜金属物相分析结果 %

2粗磨磨矿细度

原矿样混合均匀后,用颚式破碎机碎至0~2mm,进行磨矿细度试验. 一粗一扫流程,粗选添加石灰600g/t、丁黄药160g/t、2号油60g/t,粗选时间6min. 扫选添加丁黄药40g/t,2号油15g/t,扫选时间3min. 浮选试验结果见图1.

从图1浮选结果看,随着磨矿时间的延长,精矿回收率逐渐提高,粗精矿品位则比较接近.磨矿时间12~14min时精矿指标较高,之后开始下降.其原因是随着磨矿细度提高,细粒嵌布的黄铜矿得以解离,更多的黄铜矿被分选到精矿中从而提高了回收率。磨矿过细,则由于脉石矿物的泥化使得浮选过程恶化,影响了药剂对黄铜矿的捕收,回收率反而下降。由此确定粗磨磨矿时间为12min,经测定此时磨矿细度小于0.075mm占65.6%.

图1 磨矿细度试验结果

根据试验结果,磨矿时间12min时粗精矿回收率87.26%,粗扫选总回收率91.29%,回收率指标偏低[5],分析其原因,应该是由于部分铜矿物嵌布粒度微细,常规浮选工艺回收较为困难.

3石灰用量(pH值)试验

浮选矿浆的pH值对浮选过程有较大影响,其一是影响到矿物颗粒表面的物理化学反应,进而影响颗粒表面可浮性;其二是影响浮选药剂的解离状态及各类离子的浓度,进而影响到药剂与矿物表面的作用,最终影响浮选指标. 黄药通常在碱性条件下使用,试验中选用石灰调整矿浆pH值,合理的石灰用量通过试验来确定.

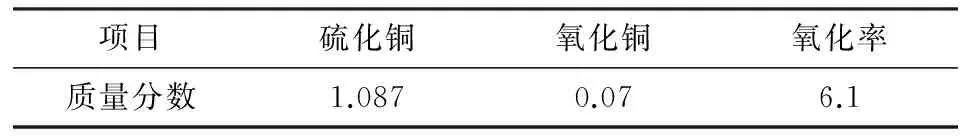

主要分选条件:磨矿时间12min,丁黄药160g/t、2号油60g/t,分选时间6min.分别在不同石灰用量(不同pH值)条件下分选,根据最终精矿指标确定粗选石灰用量(最佳pH值)。分选结果见图2.

由图2试验结果看出,不使用石灰时,回收率较低.随着石灰用量增加,矿浆pH值提高,回收率呈现先升后降的变化趋势,用量过多回收率随之下降.精矿品位则随着石灰用量增加,呈现下降趋势,但变化不大. 分析其原因,主要是石灰的凝聚作用,使得浮选泡沫保持一定粘度,有利于提高回收率,但过高则使泡沫过粘,浮选过程恶化,反而降低了回收率. 泡沫粘度增大,脉石矿物夹杂增多,品位则略有下降.综合考虑确定石灰用量600g/t,经测定,此时矿浆pH值=8.1.

图2 石灰用量试验结果

4再磨磨矿细度与精选次数

为获得高品位精矿,黄铜矿的分选通常采用两段磨矿流程,对粗精矿进行再磨,充分解离后再精选获得高品位精矿产品,同时再磨的矿量可以大大减少,降低生产成本[6-7]. 为确定合理的再磨细度,进行了粗精矿再磨试验.

粗磨矿时间12min,粗选条件同前;粗精矿不进行任何处理,直接采用XMB-70辊筒棒磨机磨矿,一次精选3min,二次精选2min.试验结果见图3.

图3 再磨时间与精矿品位关系

由图3试验结果看,粗精矿不经再磨直接精选2次,精矿品位可达到21%,考虑到闭路流程中由于中矿返回的影响精矿品位将有所下降,说明要获得品位20%以上的铜精矿必须采用再磨作业. 显微镜下观测不再磨条件下的精矿产品,发现存在较多连生体,黄铜矿单体解离度为74%,也印证了这一分析结论.

随着再磨时间的延长,黄铜矿解离度提高,最终精矿品位提高.再磨15min时,精矿品位达到30.89%,说明再磨细度对精矿品位影响显著. 再磨5min后,二次精选精矿即可达到25%,按一般规律推测闭路分选精矿品位可保持在20%以上,由此可以初步确定再磨时间5min,精选次数两次即可. 显微镜下观测再磨5min条件下的精矿产品,黄铜矿单体解离度为85%,单体解离度的与精矿品位同步提高. 由于闭路分选中矿返回的影响,闭路分选时精矿品位将有一定的下降,所以合理的再磨细度需通过闭路试验验证[8].

5扫选次数试验

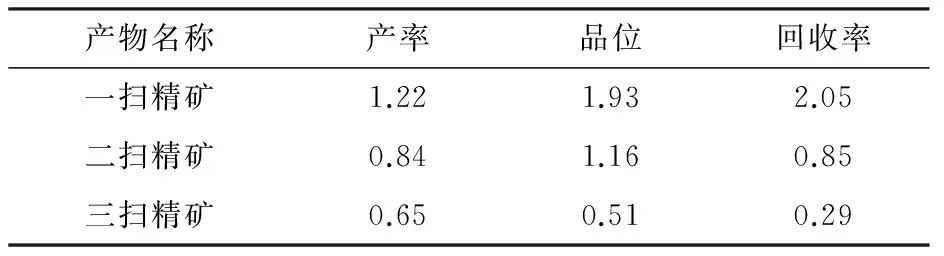

为尽可能提高铜的回收率,扫选作业需要强化,合理的扫选次数通过试验确定. 粗选条件同前. 扫选条件:丁黄药40g/t,2号油15g/t,扫选时间3min. 分选结果见表4.

表4 扫选次数试验结果 %

表4试验结果表明,第三次扫选精矿回收率已经很低,确定选次数为两次.

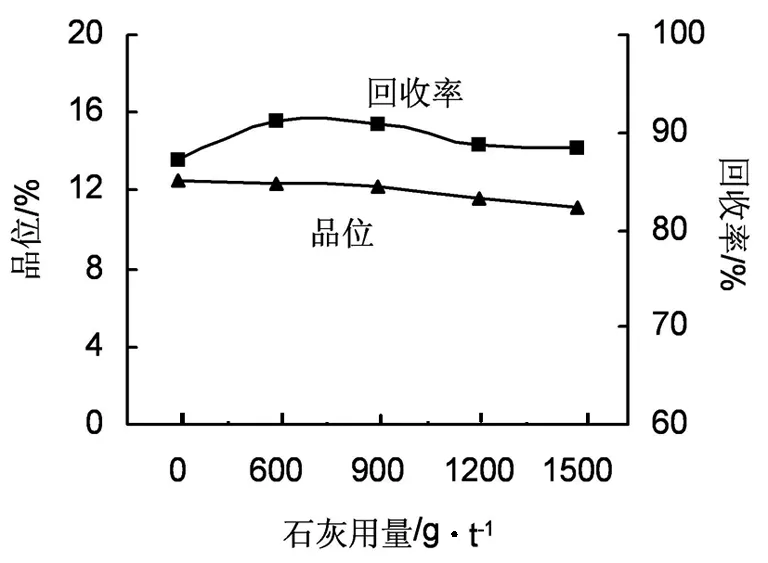

6闭路试验

在开路试验所确定的最优条件的基础上,用单槽浮选机进行模拟闭路分选试验,以确定中矿返回对精矿指标的影响.分选工艺流程:一次粗磨,一次粗选,两次扫选,粗精矿再磨,两次精选,中矿循序返回. 每份矿样1kg,连续分选6份矿样. 闭路流程如图4.

图4 闭路浮选流程

粗精矿再磨5min,第5、6个试验的精矿指标基本稳定,分选的第5、第6份样的平均指标见表5.

表5 再磨5分钟闭路试验结果

由表5可看出,第5、6个试验的精矿指标基本稳定,矿量达到平衡,但金属量没有达到平衡,原矿计算品位只有1.086%(损失5.57%铜金属回收率),分析主要原因是矿物解离度不够,连生体较多,连生体在中矿中累积,导致金属量不平衡,实际生产中这部分中矿将会机械地分配到精矿、尾矿中,造成精矿品位的下降,回收率则会比闭路试验中精矿回收率有所提高.根据一般规律,品位将略有下降,回收率约在90%左右[6,8].由于精矿品位已达到23.12%的较高水平,再提高磨矿细度已无必要,所以确定再磨时间为5min.经测定此时细度小于0.045mm占96.52%.

7结论

通过对内蒙某铜矿的试验研究,可以得到以下结论:(1)要获得品位20%以上的铜精矿,必须进行粗精矿再磨,再磨细度对精矿品位有显著影响;(2)对该矿最合理的浮选流程为一次粗磨、粗精矿再磨,一次粗选两次精选两次扫选,可获得品位20%以上、回收率90%左右的铜精矿;(3)该矿铜矿物嵌布粒度不均匀,部分铜矿物嵌布粒度微细,回收困难.要进一步提高回收率,必须对这部分微细粒采取特别的工艺措施.

参考文献:

[1] 周平,唐金荣,施俊法,等. 铜资源现状与发展态势分析[J]. 岩石矿物学杂志, 2012(5):750-756.

[2] 顾晓薇,胥孝川,王 青,等. 世界铜资源格局[J].金属矿山, 2015(3):8-126.

[3] 王威. 中国铜投资战略选择[J].国土资源情报, 2014(9):38-43.

[4] 王毓华,邓海波. 铜矿选矿技术[M]. 长沙:中南大学出版社,2012.

[5] 罗良烽,刘俊,郭素红. 国外某铜矿选矿试验研究[J]. 中国矿山工程,2015(3):22-24.

[6] 彭会清,赵鹏鹏,周海欢,等. 青海某铜矿选铜工艺优化的试验研究[J]. 矿业研究与开发, 2012(6):53-56.

[7] 焦科诚. 云南羊拉某低品位细粒级难选铜矿选矿试验研究[J]. 有色矿冶,2013(1):23-26.

[8] 许时. 矿石可选性研究[M]. 2版. 北京:冶金出版社,2007.

(编辑:姚佳良)

Optimized selection of separation process of a chalcopyrite in Inner Mongolia

DONG Feng-zhi, JIANG Chun-zhi

(School of Resources and Environmental Engineering, Shangdong University of Technology, Zibo 255049, China)

Abstract:Separation process is one of the important factors affecting mineral separation index. Base on deep study in mineral properties for a chalcopyrite in Inner Mongolia, we made single-factor experiments such as grinding fineness, numbers of concentration and scavenging and pH value. The reasonable separation process is: one coarse grinding,one regrinding for primary concentrate, one roughing and two concentrations and two scavengings. Closed-circuit test results show that the process could get good separation indexes. Concentrate grade reached 23.12%, and the recovery rate was 86.73%.

Key words:chalcopyrite; flotation; process flow; single-factor experiment; closed-circuit experiment

收稿日期:2015-07-22

作者简介:董风芝,男,dongfz@sdut.edu.cn

文章编号:1672-6197(2016)05-0052-04

中图分类号:TD952

文献标志码:A