内充压力介质管道弯曲力学行为实验研究

刘 锋,吴月磊,杨玉超,张利民

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590;2.同济大学 土木工程防灾国家重点实验室,上海 200092)

内充压力介质管道弯曲力学行为实验研究

刘锋1,2,吴月磊1,杨玉超1,张利民1

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,山东 青岛 266590;2.同济大学 土木工程防灾国家重点实验室,上海 200092)

摘要:选取直径为25 mm、壁厚1 mm的无缝钢管进行系列四点弯曲实验,考察了内充介质和压力对薄壁圆管弯曲力学行为的影响。分别选取水、空气、细沙三种材料为填充介质,以对应临界内压的0、12.5%、25%和37.5%为压力水平开展实验。纯弯作用下,管段将在加载前期经历截面扁平化,后期在某个截面集中发展塑性,形成“结节”。基于实测数据的弯矩-曲率关系表明,管道整体弯曲行为呈现明显的前期弹性-中期塑性强化-后期软化特点。内充介质和压力水平会显著提高管道的临界曲率和弯矩,其提升程度取决于介质性质和压力水平。

关键词:充压管道;介质;压力水平;抗弯能力;塑性强化-软化行为

输送高能、高压流体的管网构成核电站及各类石油化工部门的动脉,为社会进步和经济发展提供了能源保障。组成管网的薄壁圆钢管通常在偶然撞击或其他强动载荷作用下产生大变形弯曲等复杂力学行为,从而引起结构失效并导致灾难性后果。几十年来,关于此类问题的研究始终得到国内外学者的广泛关注[1-2]。

Yu等[3-5]研究发现,不同于传统的实腹式截面,薄壁空管道截面将随着弯矩增大由初始的圆形向椭圆形发展,并最终形成扁平状。形状的变化将导致抗弯刚度下降,使其抗弯能力在某一临界曲率后急剧下降,并迅速失去承载能力。对应于普遍熟知的弹性-塑性强化现象,此过程被研究者称为“软化”行为。Reid等[5-6]针对核电站工程中可能出现的管道甩动问题进行实验研究,结合高速摄像机,真实记录了悬臂管梁在变形过程中由于个别截面超越临界曲率出现“软化”行为,发现在管道中部的一个或多个截面出现“结节”现象。而此类“软化”力学行为完全不同于实腹式截面响应,从而给管道参数的数值计算带来了极大挑战。

内充介质可能通过与管道内壁的相互作用抵制管道的局部变形,使其响应明显区别于空管道。针对管道冲击力学行为的实验研究方面,Jones[2,7]、Palmer[8-9]以及Nishida[10]等研究发现,内充介质(水、气体),无论充压与否,均引起相比空管道较小的局部变形。同时,内充压力会引起管壁轴向和环向应力,从而改变管道的整体响应机制。Qasim[11]和Lu等[12-13]对内充氮气和水、不同压力水平的管道进行的实验发现,压力水平的提高会使结构由撞击位置处的局部失效模式向整体失效模式转移,并引起失效能量降低。

值得注意的是,作为一个基本力学问题,内充介质和压力下管道弯曲力学行为的研究迄今尚未开展系统实验研究,因问题的复杂性,也未见相关理论成果予以报道。本研究将以此为切入点,通过一系列四点弯曲实验,结合变形形态和弯矩-曲率关系分析,考察内充介质和充压水平对管道弯曲行为的研究,为今后开展此类管道的精细理论分析提供实验依据。

1实验材料、装置和工况

实验选用直径25 mm、壁厚1 mm的无缝钢管作为试验构件,径厚比D/t=25。为保证准确性,通过在母材上直接截取标准试件进行材料拉伸实验。管材应力-应变关系如图1所示。通过标准实验方法计算,确定材料弹性模量为208 GPa,屈服强度480 MPa,抗拉强度551 MPa。

图1 管道材料应力-应变关系

图2 充压管道四点弯曲实验装置图

普通构件四点弯曲实验可以选择在传统材料试验机上进行。鉴于本实验管道试件需内充介质和压力,实验过程中会产生大变形,且可能因构件失效而引起介质逃逸,故搭建如图2所示加载装置。实验管道两端放置于辊轴支座之上以实现简支铰支座,其上通过液压千斤顶配合分配梁实现一级集中荷载施加。同时,由高强钢加工而成、直径25 mm的半圆形加载端上部连接分配梁,下部接触试件以保证二级集中荷载施加准确性。试件对应半圆形加载装置正下部,布置两个总量程为250 mm的位移传感器,以记录加载过程中试件位移变化过程。采用精密卡环和高强碳钢卡套相互配合,以满足实验过程内充介质和压力下的密闭性要求。压力传感器安装于管道的非充压端,用于校核充压水平并实时记录管内压力变化情况。为防止高压下因卡套失效而引起介质逃逸,实验过程中在管道两端布置安全罩提供保护,因遮挡原因,未在图2中示出。

为考察不同介质对管道弯曲行为的影响,选取与实际管道工程中石油、天然气性质相近的水和空气进行实验。此外,为了增加可对比性,考察密实介质对管道弯曲行为的影响,选用细沙作为第三种介质进行实验,其可以认为是空管道与圆形实腹式截面的过渡状态。水、空气分别通过单回路液压装置和专用充气设备完成内充,并在达到设计充压水平后开启止回阀门。根据材料性质,管道内充压力的临界值为Py=σyt/R,选取三种压力水平φp=P/Py=12.5%,25%,37.5%进行实验。为方便比较,同时针对空管道进行了实验。此外,为考察内充介质性质影响而排除内充压力的影响,只充水而保持内压为零的实验也同时进行。细沙因其材料性质原因,不施加内部压力。

液压控制装置以及荷载、位移、压力传感器均通过数据线连接于东华DH5929动态采集系统,并通过计算机完成控制、观测和数据保存。实验过程中数据采集频率为5 Hz。

2实验现象

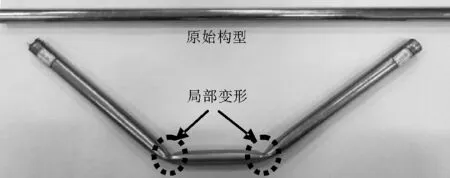

图3所示为典型管道变形前、后形状对比。综合实验观测现象发现,荷载施加初期,弯曲变形均匀发展于管道纯弯段,管道变形主要体现为截面由圆形向扁平化发展。在较大荷载作用下,整体弯曲变形几乎停止,转而在荷载施加处对应的较短局部管段上迅速发展塑性,形成Yu[3]和Reid[5-6]等在管道甩动实验中观察到的“结节”。此现象在传统实腹式截面构件四点弯曲实验中未曾发现。

与实腹式截面构件不同,空管道截面在弯曲作用下由圆形逐渐扁平化是其主要变形机制,也是进行管道变形理论分析的重要推导基础。通过切割实验试件,图4展示了管道截面的原始构型及内充细沙、水(压力水平15 MPa)、空管道四种工况变形后的截面对比。对比发现,弯曲作用下三种试件均表现出明显的扁平化趋势,此现象说明,即使内充介质,管道截面在弯曲作用下的形状变化也不可避免。然而,空管道将发生最大程度的形状扁平化,内充细沙此趋势最小,充水试件介于两者之间。因此,介质的存在,尽管难以避免但可以有效阻碍管道截面形状变化,从而影响整体构件的弯曲力学行为。

图5记录的典型工况下荷载与竖向位移的关系曲线表明,由于材料弹性性质,实验初期,位移随着荷载的增加快速增大,在经过短暂强化效应后达到峰值点。随之,荷载随着变形的增加而快速下降,此阶段对应图3所示管道变形的局部化过程。整个响应曲线具有明显的前期弹性-中期塑性强化和后期软化特点。这与Yu[3]、Prinja[4]及Reid[5]等学者针对薄壁空管道观察到的实验现象一致。

图3 管道实验前、后形状对比

图4 管道截面变形前、后对比

图5 空管道荷载与竖直位移关系曲线

图6 充气管道内压时间历程曲线

实验过程中的压力变化是需要关注的重要变量。内充气体可认为保持恒温,其状态遵守玻义耳-马略特方程。因此,通过观测管道内压的变化,可以间接考察由于弯曲变形引起管道体积的变化趋势。为此,图6记录了具有代表意义的介质为气体,初始压力15 MPa管道内压变化过程。此工况下,内部压力始终随着荷载的施加而升高,说明管道的体积由于弯曲变形而逐渐缩小。至实验结束,其压力水平接近15.35 MPa。简单计算表明,管道的整体变形及个别截面的局部弯曲引起其体积约下降2.33%。此数值说明,即使管道内充介质和压力,在弯矩作用下,其体积改变仍然维持在较低层次,响应机制仍以构型变化为主。此观察结果为下一阶段进行理论假设和计算公式推导提供了依据。

3弯矩-曲率关系

考察弯矩-曲率关系是理解构件弯曲行为的有效方法。为方便此部分计算和分析,对应图2管道试验布置图,其力学计算简图示于图7,试验参数也在表1列出。基于图7~8示出的管道变形前、后构型,可应用下式进行弯矩(M)、曲率(κ)计算[5]。

M=Fb/cos2θ,

(1)

κ=2sinθ/a。

式中,位移δF和荷载F由实验实测获得。

图7 管道四点弯曲实验计算简图

图8 管道弯矩和曲率计算简图

管道长度L/mm加载间距a/mm力臂长度b/mm内充介质类型充压水平/MPa750150150水、空气、细沙0、5、10、15

为了单独考察介质的影响,图9总结了内充水、空气和细沙,内压均为零的管道弯矩-曲率关系。观察可知,内部充水情况下,其峰值弯矩和临界曲率将由空管道的262 N·m和1.25 m-1小幅提升至278 N·m和1.52 m-1。但即使有抗弯能力的提高,管道仍然会在响应后期,即短暂塑性强化后,表现出明显的软化行为。然而,与内部充水情况截然不同,细沙较大程度上改变了管道的弯曲行为。对比充水工况,介质为细沙的工况所对应的峰值弯矩几乎没有提高,但其弯矩达到临界曲率后没有立即下降,而是在曲率1.9~4.0 m-1范围内较小幅度波动。此弯矩-曲率关系反应在变形过程中,对应管道具有在较大转动过程中维持抗弯的能力,此现象通常在实腹式截面构件中出现。因此,细沙可以有效阻止管道截面在弯矩作用下的局部变形机制形成和发展。

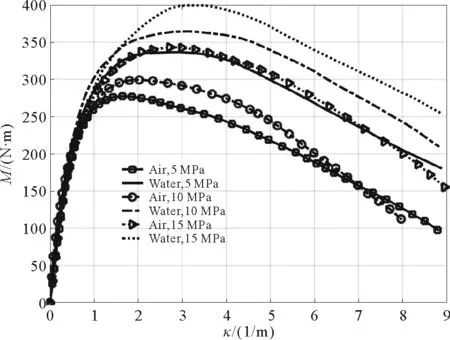

为了考察内压影响而又排除介质性质的干扰,图10~11分别给出了介质为水、空气,三种压力水平下的弯矩-曲率关系。易于观察得知,充水情况下,15 MPa管内压力将使得峰值弯矩和临界曲率自充水但无压力工况下的278 N·m、1.52 m-1,提升至400 N·m、3.2 m-1。而对于充气情况,15 MPa内部压力可以将峰值弯矩和曲率自空管道的262 N·m、1.25 m-1增加至343 N·m、2.7 m-1。此现象表明,管道的峰值弯矩和临界曲率会随着内压水平的提高而提高。然而,无论充压水平如何,管道在达到临界曲率后抗弯能力将快速下降,呈现软化行为,未能出现类似内充细沙情况维持抗弯能力的现象。即使如此,临界曲率的增大仍可能显著降低管道甩动过程中,因局部变形集中发展于个别截面而出现的“结节”行为。

图9 介质为水、气、细沙,无内压管道弯矩-曲率关系

图10 介质为水、不同压力水平管道弯矩-曲率关系

图11 介质为气、不同压力水平管道弯矩-曲率关系

图12 介质为气、水不同压力水平管道弯矩-曲率关系

为了直观对比不同介质在相同内压水平下的抗弯能力,图12总结了介质为水和空气,对应三种压力水平的弯矩-曲率关系。介质压力为5 MPa时,充气管道临界曲率和峰值弯矩为1.65 m-1和277 N·m,对应充水情况下,其数值分别为2.9 m-1和336 N·m。介质压力同为15 MPa时,充气管道临界曲率和峰值弯矩分别为2.75 m-1和343 N·m,而充水情况数值为3.2 m-1和400 N·m。对比结果清楚地表明,相同内压水平下,充水情况对应的临界曲率和峰值弯矩较充气情况均有较大幅度提升。因此,内充介质的性质是影响管道弯曲行为的又一重要因素。

4基于实验结果的讨论

为实现实验的“静态”特性,整个加载过程控制在数分钟内完成。因此管道反应的差异可以排除介质质量不同而导致的惯性效应影响。Jones[2]、Palmer[8]和Nishida[10]等学者在考察此类构件冲击动力响应时认为,相比于介质性质和充压水平,介质的密度可能是更重要的影响因素。充水所导致的惯性力效应可能引起管道撞击区域的局部变形增加,从而改变管道的响应机制,并使失效能量大幅降低。本实验所考查内充介质和压力水平因素基于排除惯性效应影响所得,这为今后对充压管道动力失效的现象解释和机理分析提供了依据。

鉴于针对空管道弯曲力学行为的研究较少,Prinja[4]和Reid[5-6]等基于有限的实验结果并辅以简化理论分析,建议通过下式对塑性强化-软化行为的临界曲率进行估计。

(2)

式中:H、R分别为管道的壁厚和半径;C为依赖于管材性质和径厚比的系数,需结合实验进行选取。然而,基于本实验对内充介质和压力管道进行的研究,该类管道的临界曲率估算建议按照式(3)的形式进行估算。

(3)

ξm、ξp分别为介质性质和充压水平影响参数。显然,这些参数的确定需要开展更广泛和系统的实验。

5结论

基于四点弯曲实验,通过对比管道变形后形态和弯矩-曲率关系,考察了介质和充压水平对薄壁圆管弯曲力学行为的影响。主要结论如下:

1)薄壁空管道在弯矩作用下呈现明显的弹性-塑性强化-软化行为。因材料弹性和强化效应,在加载初期呈现明显的快速上升趋势,当曲率超越临界曲率κcr时,弯矩自最大值急剧下降。表现为在加载截面处形成一个明显的变形“结节”。

2)即使管道内充无压力的介质,其临界曲率和峰值弯矩均较空管道有明显提升。细沙将有效提高管道在较大弯曲变形下维持较高抗弯水平的能力,使得弯曲行为向实腹式截面变形模式转移。

3)管道临界曲率和峰值弯矩将随内充压力水平的提升而显著提高。

4)当介质为水和空气时,即使内压水平相同,其对应管道的弯曲行为也有较大差异。即内充介质的流体力学性质是影响管道弯曲行为的重要因素,其与内压水平共同决定了提高管道抗弯能力的幅度水平。

本文的实验研究结果启示,内充介质和压力的管道在应用于力学响应主要以抗弯为主的悬臂类构件时,可能会引起结构塑性转动能力的提升。关于此问题的理论分析,将在另文给予报道。

致谢:英国曼彻斯特大学李庆明博士(Dr. LI Qingming)曾对本文实验方案给予指导,在此致谢。

参考文献:

[1]张善元,路国运,程国强,等.圆管及内充压力介质管道撞击大变形与破坏[J].力学进展,2004,34(1):23-31.

ZHANG Shanyuan,LU Guoyun,CHENG Guoqiang,et al.The advances on research of the impact damage and failure of empty and half-filled tubes[J].Advances in Mechanics,2004,34(1):23-31.

[2]JONES N,BRICH R S,Low-velocity impact of pressurized pipelines[J].International Journal of Impact Engineering,2010,37(2):207-219.

[3]YU T X,REID S R,WANG B.Hardening-Softening behavior of tubular cantilever beams[J].International Journal of Mechanical Science,1993,35(12):1021-1033.

[4]PRINJA N K,CHITKARA N R.Post collapse cross-sectional flattening of thick pipes in plastic bending[J].Nuclear Engineering Design,1984,83:113-121.

[5]REID S R,YU T X,YANG J L, et al.Dynamic rlastic-plastic behavior of whipping pipes: Experiments and theoretical model[J].International Journal of Impact Engineering,1996,7-8:703-733.

[6]REID S R,WANG B,ALEYAASIN M.Structural modeling and testing of failed high energy pipe runs:2D and 3D pipe whip[J].International Journal of Pressure Vessels and Piping,2011,88(2):189-197.

[7]JONES N,BRICH R S.Influence of internal pressure on the impact behavior of steel pipelines[J].Journal of Pressure Vessel Technology,1996,118(4):464-471.

[8]PALMER A C,NEILSON A,SIVADASAN S.Pipe perforation by medium-velocity impact[J].International Journal of Impact Engineering 2006,32(7):1145-1157.

[9]PALMER A C,NEILSON A,SIVADASAN S.Impact resistance of pipelines and the loss-of-containment limit state[J].Journal of Pipeline Integrity,2003,2(4):231-240.

[10]NISHIDA M,TANAKA K.Experimental study of perforation and cracking of water filled aluminum tubes impacted by steel spheres[J].International Journal of Impact Engineering 2006,32(12):2000-2016.

[11]QASIM H,SHAH.Experimental and numerical study on the orthogonal and oblique impact on water filled pipes[J].International Journal of Impact Engineering,2011,38(4):330-338.

[12]LU G Y,ZHANG S Y,LEI J P,et al.Dynamic responses and damages of water-filled pre-pressurized metal tube impacted by mass[J].International Journal of Impact Engineering,2007,34(8):1594-1601.

[13]路国运,雷建平,武勇忠,等.多跨薄壁压力管道侧向冲击破坏的试验研究[J].爆炸与冲击,2003,23(5):454-459.

LU Guoyun,LEI Jianping,WU Yongzhong,et al.Experimental research on failure of multi-span thin-walled pressure pipelines impacted by projectiles[J].Explosion and Shock Waves,2003,23(5):454-459.

(责任编辑:吕海亮)

Experimental Study on the Flexural Behaviour of Pipelines with Internal Medium and Pressure

LIU Feng1,2, WU Yuelei1, YANG Yuchao1, ZHANG Limin1

(1. Shandong Provincial Key Laboratory of Civil Engineering Disaster Prevention and Mitigation,Shandong University of Science and Technology, Qingdao, Shandong 266590, China;2. State Key Laboratory for Disaster Reduction in Civil Engineering, Tongji University, Shanghai 200092, China)

Abstract:A series of four-point bending experiment is conducted on seamless steel tube with the diameter of 25 mm and the thickness of 1 mm to investigate the effect of internal medium and pressure on the flexural behaviour of the pipeline. In the experiment, water, air and sand are selected respectively as the internal medium and the tubes are internally pressurized to approximately 0, 12.5%, 25% and 37.5% of the yield pressure. Based on the comparison of the deformed shape, it is demonstrated that the tube may display the flattening of sections in the early stage, followed by the concentration of plasticity at certain sections in the late stage, forming the kinks. The M-κ relationship indicates that the overall flexural behaviour of the pipelines is characterized by obvious elasticity in early stage, plastic hardening in middle stage and plastic softening in late stage. The internal medium and pressure tend to cause significant increase of the critical curvature and bending moment of the pipeline, and the extent of the improvement depends on medium property and pressure level.

Key words:pressurized pipeline; internal medium; pressure level; bending capacity; strain hardening-softening

收稿日期:2015-12-09

基金项目:国家自然科学基金项目(51208289);土木工程防灾国家重点试验室开放基金项目(SLDRCE10-MB-04)

作者简介:刘锋(1977—),男,山东济南人,副教授,博士,主要从事结构减灾方面的研究.E-mail: feng.liu@sdust.edu.cn

中图分类号:O353

文献标志码:A

文章编号:1672-3767(2016)03-0040-06