电子细纱机主传动系统的设计探析

张 伟范 真徐旭松陈祖英李 京

(1.江苏理工学院,常州 213000;2.同和纺织机械制造有限公司,常州 213000)

电子细纱机主传动系统的设计探析

张 伟1范 真1徐旭松1陈祖英2李 京1

(1.江苏理工学院,常州 213000;2.同和纺织机械制造有限公司,常州 213000)

摘 要:指出当前细纱机主传动系统的缺陷,介绍一种现代细纱机主传动系统设计方案。从牵伸、电锭驱动、卷绕成形等系统以及主传动系统的协调和控制,解析主传动系统的设计方案;提出采用多电机单独驱动牵伸机构,控制罗拉传动,实现数字化控制;电锭传动改变传统带传动滑溜弊端,摒弃主轴、锭带、滚盘、张力盘等机械传动机构,使纺纱更稳定;电子凸轮在分离运动上的应用,摒弃了机械凸轮和多杆机构的合成传动,实现了不同纺制工艺的快速更换。此外,阐述相关控制模块及数学模型,实现机电一体化、控制智能化、结构简单化等新技术,减轻劳动轻度,提高生产效率,为今后传统细纱机主传动系统的设计提供借鉴。

关键词:细纱机 主传动系统 电子牵伸 电锭驱动

引言

细纱机传动系统是整机设备的关键所在。但是,十几年来,它的变化并不大,一般由吸风电机、钢领板升降电机和主电机来实现。吸风电机在风箱和风道内产生负压,解决纺纱中断头吸入或集聚功能;钢领板升降电机完成纺纱过程中钢领板在始纺或满管落纱时的下降功能;主电机传动系统是细纱机传动系统的关键部分,被称为主传动,包括牵伸传动、锭子传动、升降传动等部分功能。图1为目前常见的主传动系统结构示意图,系统由带轮、齿轮、棘轮、凸轮等组成的多级驱动构成。系统结构复杂,传动效率低,很难整机集中应用自动控制、同步协调、在线检测及微调等数控技术,具备很大的创新空间。

随着数字控制技术的快速发展,将数控技术应用于纺机行业,实现纺纱过程的智能化控制。事实上,集聚纺、自动落纱、细络联、粗细联、长短车和电子成型等技术为一体的新一代集聚纺细纱机已经势不可挡。

图1 主传动系统结构示意图

1 电子细纱机主传动系统的结构设计

1.1 电子牵伸系统设计

机械牵伸传动装置经常要设计一个变速齿轮箱,而且各路传动速度范围差异大,主电机同步转速1500m/min,锭子转速要求12000~20000r/min,需要增速。而升降凸轮的转速是0.5~5r/min,需要减速300~3000倍。机械减速要经7~8级减速才能达到,结构复杂,冲击大,且容易污染,需要较多的轮系与齿轮副变速,机械零部件多,制造的质量差且成本较高。此外,除锭子传动可以实现无级变速外,其余传动都是由同步带轮、齿轮、链轮来传动,所以只能实现有级变速。同时,要配置很多的变换齿轮来实现牵伸和捻度的变换,很不方便。级差大,不能满足精细纺纱的工艺要求,且进行工艺设计时,变换齿轮要花费很多时间。

为了克服传统机械牵伸传动工艺调整复杂的缺点,保证细纱机稳定可靠的牵伸环境,为纱线均匀度和表面质量提供保障,本文提出一种设计方案。该方案的牵伸型式采用三罗拉双皮圈摇架加压,总牵伸倍数在10~40倍,后区牵伸倍数控制在1.02~1.10,罗拉直径为30,罗拉传动如图2所示。交流伺服电机M1、M2分别同步传动牵伸罗拉和喂入罗拉,因喂入罗拉和中间罗拉转速接近,可采用齿轮传动降低成本,牵伸倍数则通过改变牵伸罗拉转速来实现,以避免传统细纱机通过变换齿轮达到牵伸罗拉传动和锭子转动之间、牵伸罗拉和成形凸轮之间以及罗拉之间的牵伸变换。该牵伸系统具备两大优势。一是电子牵伸可以改变喂入罗拉转速和速度变化时间间隔,生产不同种类的竹节纱。因为罗拉转速的变化决定粗节大小,速度变化频率决定粗节出现的规律。二是电子牵伸能够更方便地调整牵伸系统的牵伸倍数和牵伸分配,不需要进行齿轮调换,并实现了实时微调。

图2 罗拉传动示意图

两个电机的独立传动喂入罗拉和牵伸罗拉采集系统传感器的输入信号,并向伺服电机等执行机构发出信号,控制三个罗拉的转速,从而实现对牵伸倍数的改变。

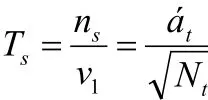

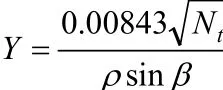

根据捻度的定义公式,可知设备的工艺参数与电机转速之间的关系为:

因此,可得电机M2的转速为:

根据喂入罗拉转速公式:

可得电机M1的转速为:

1.2 锭子传动系统设计

近十年来,细纱机加捻部分一般采用四锭一组,由主电机拖动滚筒,锭带带动锭子加捻的模式。但是,传动结构的外廓尺寸较大,传动复杂;锭带传动需要张紧,使得轴上受力大;锭带传动中必然会出现弹性滑动,且传动带的寿命较短;锭子之间捻差较大,锭速不稳定,不能精确地保证主、从传动轴的转速比关系;捻向调整麻烦,改变捻度需要进行齿轮调换等缺陷。

为了消除上述锭带传动的缺陷,采用单锭单电机传动及现场总线控制模式代替传统的锭带传动模式,摒弃主轴、锭带、滚盘、张力盘等机械传动机构,可有效解决带传动滑溜造成的一系列问题。单电机采用专用的,驱动器体积小,且控制电机的功能植入控制器芯片中,响应速度快,起动转矩大,锭速可达20000r/min以上,能够控制从启动到额定转速的变化过程。

另外,使用电锭还具有节能。锭速稳定,捻度不匀率降低,捻向改变方便,低噪声,减小占地面积,实现一机异捻多品种同时生产的优点。但是,对于电机一次性投入过高、保养、维护、管理等方面存在的问题还有待解决。

1.3 升降传动设计

传统细纱机由主电机传动卷绕成形变换齿轮,再由棘轮与凸轮机构合成往复变速运动,实现钢领板升降和细纱卷绕成形,其机构复杂易发生故障,需要通过计算变换调整相应的零件来适应工艺变化,增加了生产成本,降低了生产效率。

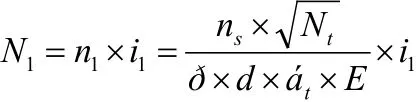

为了克服传统凸轮机构结构复杂、生产效率低等问题,本文的升降传动采用伺服电机独立驱动,并用电子凸轮预设凸轮曲线轨迹,直接驱动钢领板,摒弃传统凸轮机构复杂的缺陷,精确控制钢领板上下变速升降和始绕动程递增等成形运动。如图3所示,是纱锭成形示意图。它分为管身和管底两个部分,H为纱层高度(也称短动程),R为最大卷绕半径,r为最小卷绕半径(通常为纱管半径),β为卷绕圆锥形的锥角(经验值为10~15°),h为法向螺距,即纱层相邻两根纱线的最小距离。

图3 纱锭成形示意图

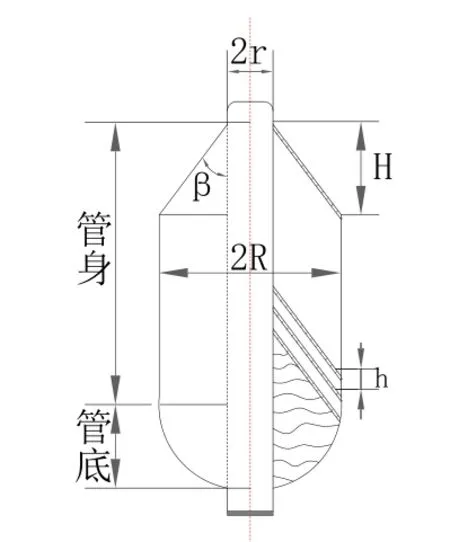

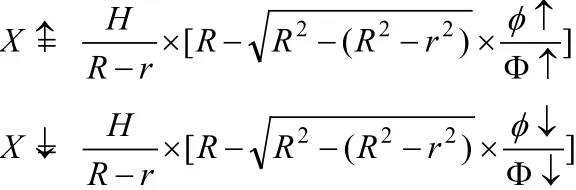

根据卷绕成形的原理可知,钢领板的升降动程决定了纱锭的形状和纱线绕制的疏密程度,且钢领板上升对应卷绕层,下降对应束缚层。而想要控制电子凸轮的行程曲线,就必须构建钢领板上升和下降的位移曲线以及得到钢领板上升和下降的位移差值。

钢领板上升和下降行程公式分别为:

级升计算公式:

设凸轮转一圈对应纱管卷绕长度为L[3]:

根据以上公式,可以计算出电子凸轮曲线。然后,根据不同工艺要求,输入H、R、r、级升Y以及上升和下降曲线转折点的参数值,并且伺服驱动可以根据用户实时输入的参数生成新的行程路线。另外,为了方便调试和检修,可以根据传动机构计算出钢领板短动程H和级升分别对应的脉冲数,并根据主轴和从轴的周期脉冲数生成的曲线进行对照。

2 主传动系统的控制和协调

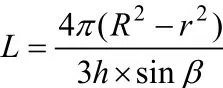

主传动系统采用可编程逻辑控制器(PLC)集中控制,并与触摸屏和网络系统相连,其主传动系统控制框图见图4。

图4 主传动系统控制框图

用PCC以及现代总线技术控制整个细纱机的传动状态,各部分逻辑动作根据纺纱理论和实际检测信息进行优化控制。

电子牵伸传动控制流程图如图5所示。纺机启动后,由用户输入参数,编码器实时测量主轴转速,并反馈到PLC控制器中,再对实测锭速与设定锭速进行比较。当偏差超过设定范围时,通过将算法计算修订后的频率发给变频器来调整电锭转速;当偏差在设定范围时,则计算伺服电机M1、M2的转速,再根据伺服电机每转一圈所需脉冲数,计算出脉冲周期和个数,并向伺服驱动器发送脉冲,控制三个罗拉的转速。

图5 电子牵伸传动控制流程图

采用智能化电锭技术,单锭纺纱性能指标可以做到实时监控,并对纺纱张力进行优化。另外,电锭速度控制更加方便精准,可以根据纺纱张力变化设定不同的纺纱速度,进一步提高纺纱速度。通过电锭实时物理参数的采集,可瞬间判断出正确检测结果,使锭子和罗拉能够及时自动停止,从而避免断头后绕花现象的出现[5-6]。

整个框架由伺服电机直接驱动分离的罗拉,按多轴高同步要求驱动,跟随虚拟主轴,并严格按照事先设定的凸轮曲线轨迹传动,完成各轴对虚拟主轴的位置同步以及可调的分离效果。这个所谓的虚拟主轴并非真实存在的轴,而是按照各轴预先设定的位置关系建立的一个同步模型。当纱型、有效输出长度等工艺参数或相关机械结构发生变化时,可以在人机界面上重新设定,自动调整系统的运动关系,快速方便地切换至新的工艺[7-10]。

3 结语

电子牵伸传动相对齿轮牵伸传动有本质上的飞跃,不仅避免了齿轮传动的劣势,抗干扰能力强,而且实现了罗拉转速的精确控制,使牵伸环境稳定可靠,提高了牵伸控制精度和成纱质量。

电锭、电子凸轮与在线检测相结合,实现对纺纱过程的全程监控,出现故障时可及时调整,为未来细纱机自动接头的实现创造了条件和基础。

通过控制器PLC控制伺服驱动器等执行机构,发挥了数控技术在纺纱领域的优势。细纱机数字化、智能化的不断创新,是纺机系统实现智能化的重要一环,也是细纱制造技术的革新方向。它终将改变传统纺织行业生产管理模式,为未来纺纱企业的“无人工厂”模式奠定基础。

参考文献

[1]刘荣清.细纱机传动系统的创新和发展[J].纺织器材,2015,(2):53-55.

[2]宋立平,冀森彪.细纱机多电机传动系统设计探析[J].棉纺织技术,2003,(1):27-30.

[3]郑莹莹,徐伯俊,王晓岚,王进生.超大牵伸数控细纱机牵伸传动系统设计[J].纺织导报,2013,(11):60-62.

[4]变频器世界编辑部.那些年,变频器在支持产业升级[J].变频器世界,2012,(8):40-42.

[5]过明言,袁松鹤.智能化电锭细纱机及其优越性[J].纺织机械,2015,(3):68-70.

[6]倪远.电锭驱动管理技术的应用与展望[A]//中国棉纺织行业协会.2012年全国细纱技术研讨会论文集[C].北京:2012.

[7]陈春红,张慧芳,何勇.电子凸轮在高速精梳机上的应用[J].纺织器材,2013,(4):48-56.

[8]高丽红,李新荣.细纱机新型成形传动控制系统的研制[J].纺织器材,2011,(38):5-13.

[9]潘庆云,马崇启.数字化小样细纱机的开发[J].天津大学学报,2007,(6):7-9.

[10]王建根.新型数控细纱机传动设计探析[J].

纺织机械,2007,(4):39-42.

The Electronic Design of the Main Drive System of Spinning Machine

ZHANG Wei1,FAN Zhen1,XU Xusong1,CHEN Zuying2,LI Jing1

(1.Jiangsu Institute of technology, Changzhou 213000;2. Textile Machinery Manufacturing Co. Ltd., Changzhou 213000)

Abstract:Points out the defects of current spinning machine main transmission system and introduces a design of main drive system of modern spinning machines. Respectively, from the drafting, spindle drive, winding shaping system and the main drive system of coordination and control, analysis of the main drive system design. The multi motor drive alone drafting mechanism, control roller transmission, to realize digital control; electric spindle drive to change the traditional drawbacks of slippage of drive, get rid of the spindle, spindle tapes, rolling wheel, a tension pulley and other mechanical transmission mechanism, which allows the spinning more stable; electronic cam in separate operations on the application, get rid of the m echanical cam and linkage of the synthetic transmission, realize the rapid replacement of different spinning technology. Describes the related control module and a mathematical model, mechanical and electrical integration, control intelligent, simple structure and new technology, reduce labor mild and improves the production efficiency, as in traditional s pinning machine main drive system design for reference.

Key words:spinning machine, main drive system, electronic drafting, spindle drive

基金项目:国家自然科学基金资助(51475219),研究生科研创新重点项目(YJSK14008)。