桩端注浆加固技术在基础加固工程中的应用

谢琛琦(甘肃省地质矿产勘查开发局第一地质矿产勘查院,甘肃 天水 741020)

桩端注浆加固技术在基础加固工程中的应用

谢琛琦

(甘肃省地质矿产勘查开发局第一地质矿产勘查院,甘肃天水741020)

摘要:某建筑物采用机械成孔灌注端承桩基础,施工完成后单桩竖向抗压静载荷试验发现工程桩单桩承载力特征值达不到设计要求,分析了造成桩基承载力低的可能原因和注浆加固提高桩基承载力的原理,并采用桩端注浆加固技术对工程桩桩端进行注浆加固处理,改善了桩端土层的工程力学性质,提高了工程桩单桩承载力,使单桩承载力特征值达到了设计要求。

关键词:基础加固;注浆加固技术;灌注端承桩;承载力

灌注端承桩是工程建筑中常用的一种基础形式,但在灌注桩基础施工中,由于地质条件复杂、施工和管理等问题,可能会出现桩身混凝土离析、桩底沉渣过厚和桩长不够等质量问题导致桩基承载力达不到设计要求,必须进行桩端注浆加固处理。本文以某建筑物桩基础桩端注浆加固为例,对桩端注浆加固技术提高桩基承载力的加固原理、施工方法、施工注意事项等作了说明,并根据现场施工对该工程钻孔灌注桩的桩端注浆加固效果进行了评价。

1 工程概况

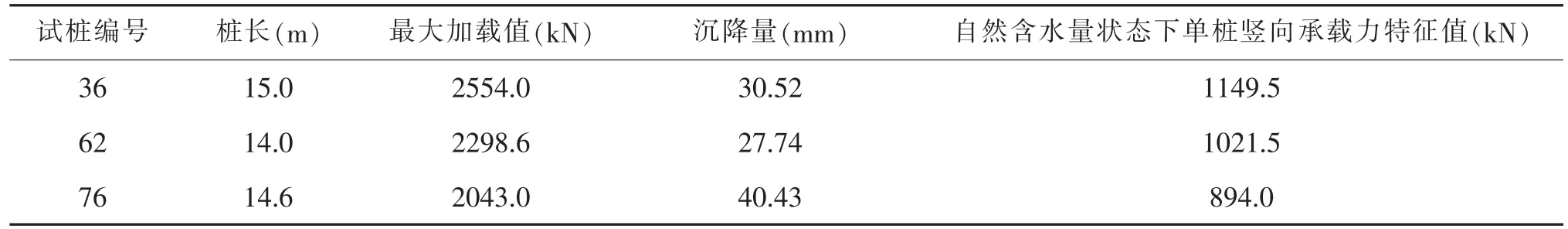

某建筑物位于天水市麦积区颖川河河谷二级阶地后缘,地上11层,地下1层,结构形式为钢筋混凝土剪力墙结构,建筑设计总高度32.35m,建筑面积为6284.00m2,基础形式为机械成孔灌注端承桩,共设计工程桩97根,持力层为圆砾层,桩端进入持力层的深度不小于1m,工程桩单桩承载力特征值为1277kN。桩基采用旋挖钻孔施工,桩基工程完成后,业主委托检测单位在工程场地中随机抽取三根工程桩进行了单桩竖向抗压静载荷试验,试验结果见表1。通过桩基载荷试验发现工程桩单桩承载力特征值为894.0-1149.5kN,达不到单桩承载力特征值1277kN的设计要求。为此,施工单位拟对工程桩桩端进行注浆加固处理。

表1 单桩竖向抗压静载荷试验承载力特征值

2 桩端注浆加固方案设计

2.1原因分析

为了找出工程桩单桩承载力特征值偏小的原因,在场地内选取了16条工程桩进行钻芯取样分析,钻芯发现工程桩底3.3m范围内不同程度存在中砂及粉质粘土透镜体,经调查分析,该透镜体为桩基施工过程中桩孔内出现缩径塌孔现象所致。

2.2注浆原理

最初浆液在压力作用下,克服各种阻力而渗入孔隙和裂隙,压力越大,吸浆量及浆液扩散距离就越大。随着压力的不断增大,浆体内形成结石体和网脉状骨架网,起到充填和固结支撑作用,从而达到加固目的。浆液克服地层的初始应力和抗拉强度,引起土体结构的破坏和扰动,使地层中原有的孔隙或裂隙扩张,或形成新的裂缝或孔隙,从而使低透水性地层的可灌性和浆液扩散距离增大。最终浆液在待加固体内形成结石体和网脉状骨架网,起到充填和固结支撑作用,从而达到固化加固目的。

2.3加固方案

桩端注浆加固方案总体思路是通过在每个工程桩中心采用钻孔成孔,成孔深度进入桩端以下3m,埋设注浆管后进行孔内压力注浆,利用水泥浆充填土体内的孔隙,粘结固化土体,达到提高土体密实度及强度的目的,从而改善桩端土层的工程力学性质,提高工程桩单桩承载力,使工程桩单桩承载力特征值达到设计要求。

2.4施工方法

1)注浆孔位布置:注浆孔在工程桩中心布置。2)注浆孔参数:孔径:110mm,深度约16.5m,保证进入桩端以下地层3m,干燥无泥浆护壁成孔。

3)注浆管制作:注浆管采用DN40钢管,钢管底部5m管壁外按120度平面角度点焊Φ18的螺纹钢筋。底部3m管壁按梅花状钻设直径8mm的浆液溢流喷射孔,间距50mm。

4)注浆前压水实验:注浆前压水实验是桩底注浆一道重要工序。除起到一般注浆工程的三个作用外(即检查设备及系统的密封性与完好率,确定注浆初压及确定注浆起始浓度和注浆配合比,)在桩底注浆中还有三个重要作用:①疏通注浆通道;②将沉渣及泥层中的细粒部分压至加固范围内;③压水量一般控制在0.2方以内,压水时间1~2min,以压通为准(即压通后泵压明显下降)。

5)浆液配制:采用普通硅酸盐42.5R单基水泥浆,配合比为:水泥(1.0):水(0.4~0.7)(根据试验而定)。

6)注浆:通过注浆孔利用注浆管及高压注浆泵,采用低流量的方式匀速将浆液注入土体,待注浆参数达到以下指标方可停注:注浆压力稳定在1.2~2.0MPa且持续时间大于20min。

7)封填注浆孔口:注浆结束后防止孔内压力大发生孔口返浆现象,造成孔内压力及浆液损失影响注浆效果,应封闭地表以上注浆管保持孔内压力2h后,清除孔口杂物,恢复地表原样。

8)工艺流程

①造孔→②注浆管埋设→③高压洗孔→④封孔→⑤压水试验→⑥制浆→⑦注浆→⑧达到预定停注要求→⑨钻孔检验。若检验合格,结束该桩注浆加固。若不合格,重复①→⑨步骤直至合格为止。

3 施工注意事项

3.1施工注意事项

1)钻孔结束孔内沉渣不得大于0.2m。

2)注浆管应对准钻孔轻缓下入孔内,严禁大力强行压入孔内。3)拌制好的浆液放置时间超过1h应作废浆处理。4)注浆过程应低流量匀速注入土体内,严禁大流量快速注浆,影响注浆效果。

5)若注浆过程有漏浆跑浆现象,应反复间隔多次补浆,间隔时间不宜超过2h。

3.2注浆施工特殊情况处理

1)防止串浆的主要措施

①加大第一次序孔间的孔距。

②适当地延长相邻两个次序先后施工的间隔时间,待前一次序孔注浆的浆液基本凝固后,再开始后一序孔的钻注工作。

③发生串浆后,如串浆孔具备注浆条件,可以同时进行注浆,但应一台泵注一孔,否则应将串浆孔用堵塞塞住,待注浆孔注浆结束后,串浆孔再行扫孔、冲洗,而后继续钻进和注浆。

2)大量漏失

发生大量漏失时,采用以下原则进行处理:

①采用低压、浓浆、限流、限量、间歇注浆的方法进行灌注。

②必要时,可注入砂浆或其它惰性充填材料。③采用水泥-水玻璃处理。

4 施工效果评价

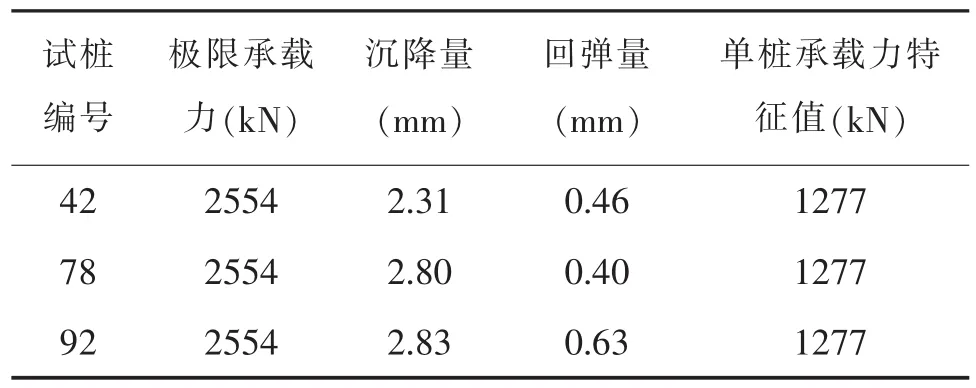

根据前述施工方法和注意事项,对工程桩桩端注浆加固处理施工完成后,业主委托检测单位在工程场地中重新随机抽取三根工程桩进行了单桩竖向抗压静载荷试验,试验结果见表2,通过桩基载荷试验发现工程桩单桩承载力特征值均达到1277kN的设计要求。

表2 单桩竖向抗压静载荷试验承载力特征值

5 结束语

桩端注浆加固技术具有对施工场地条件要求低,工程效率高,造价低,施工周期短,施工工艺简单,所需机械设备配置简易,主要材料易于采购,同时对周边环境影响小的特点。在本工程实例中,通过桩端注浆加固技术对工程桩桩端

进行注浆加固处理,达到了“安全、经济、保障工程桩单桩承载力满足设计要求”的总体目标。

参考文献:

[1]赵卫全,杨锋.灌浆技术在风机基础加固工程中的应用[J].水利水电技术,2009(40):75-77.

[2]王宏.钻孔灌注桩桩端桩侧后注浆技术在某工程中的应用[J].重庆建筑,2009(12):31-34.

[3]朱红兵.桩底注浆在实际工程中的应用和效果[J].浙江建筑,2000(4):16-17.

[4]金建明,陈赟,王仕方.钻孔灌注桩桩底后注浆效果分析[J].工业建筑,2002(7):41-44.

中图分类号:K826.16