商用车传动轴锻件质量发展趋势及应对措施

文/孟会涛,刘其勇·许昌中兴锻造有限公司

商用车传动轴锻件质量发展趋势及应对措施

文/孟会涛,刘其勇·许昌中兴锻造有限公司

传动轴作为汽车传动系统的重要部件,用来连接变速器和驱动桥,传递扭矩和旋转运动。随着用户对商用车的安全性与舒适性的要求不断提高,汽车零部件厂对于商用车传动轴锻件的质量要求也越来越高。本文针对商用车的发展趋势,来分析市场对商用车传动轴锻件质量的发展的影响,以及如何提高商用车传动轴锻件在市场中的竞争力。

传动轴锻件主要种类

传动轴分为等速传动轴和非等速传动轴,而非等速传动轴是商用汽车关键配套件之一。传动轴锻件种类很多,如花键毂、花键轴、中间突缘、万向节叉、滑动叉、花键轴叉、端面齿突缘叉等,见图1。

传动轴锻件质量发展趋势

图1 传动轴锻件主要种类

(1)随着中国物流行业发展增速加快,以公路物流为主的快递行业对于“高速度”和“准时化”的要求,原来商用车用户对行车速度要求不高,现在提高了对行车速度的要求,对于商用车传动轴生产厂家来讲就得在提高传动轴转速、扭矩上下功夫,转速提高要求锻件有更高的对称度,扭矩提高要求锻件有更高的内在质量。传动轴上的部分铸件逐步被锻件取代,这也能充分说明传动轴对力学性能和内在质量有更高的要求。

(2)由于公路限载,商用车用户为了载更重的货物,来换取更高的利润,要求降低整车自身重量,现在大部分整车生产厂家都在推出“轻量化”汽车,如:陕汽推广的德龙新M3000、德龙X3000等,整车生产厂家必然要求配套企业减轻零部件重量,从而达到减轻整车重量的目的。

随着社会的进步与发展,汽车用户不仅对整车的安全性能有更高要求,还提高了对驾驶舒适性的要求,比如:整车的振动、噪声、驾驶室的舒适性等。在商用车传动轴方面具体体现在:①重型系列为减小振动,动平衡初始不平衡量由原来的300g·cm提高到现在的150g·cm;②轻型系列为减小振动,动平衡初始不平衡量由原来的50g·cm提高到现在的20g·cm。

随着传动轴总成标准的提高,传动轴锻件生产厂家必须尽快提升锻件质量,主要体现在:锻件尺寸的一致性、错移量、弯曲度、变形量、表面缺陷度等方面。

传动轴锻件生产厂家该何去何从

首先要与客户加强沟通,具体来说就是加强与客户技术部门的联系,实现传动轴零部件与锻件的同步开发,从而实现锻件在材质选取及结构上趋于合理(尤其是否有利于锻造的成形),并且满足客户对少、无切削,加工余量等方面的需求,最终实现锻件的最佳设计。具体表现在以下方面:

(1)要在“等强度、轻量化”上下功夫。

A、主要体现在与客户技术部门沟通,优化零件的结构设计,去除多余功能,减轻锻件重量,实现传动轴零部件的轻量化目标。

B、对现有的零件材料通过以优代劣,使锻件(零件)在强度等力学性能指标同等的情况下实现锻件(零件)重量的大幅度下降。

C、“空心”锻件的要求,一方面是在不降低强度的情况下,实现减轻零件重量,如:空心花键轴、空心花键轴叉;另一方面是为了节约机加工费用,以及实现节约原材料的目的,如:空心滑动叉。

D、非调质钢在传动轴锻件的应用,通过非调钢的应用来达到节能降耗的目标,目前在该领域还没有成熟的实例。

E、大模数花键轴(叉)冷轧技术应用,大模数花键套的冷挤压成形技术等先进锻造成形工艺都将进一步推动传动轴寿命进一步得到提升。

F、对部分锻件采用亚温锻造、热温联合锻造、温冷联合锻造等先进锻造技术,实现锻件材料利用率、组织结构、锻件精度与外观质量的进一步提升,并使模具寿命能显著提高,能耗显著下降。

(2)提高锻件材料利用率。

国内模锻行业整体材料利用率不高,所以材料利用率高是企业提升市场竞争力最关键的一部分,那么如何提高材料利用率?笔者认为应该从以下几点入手。

A、根据锻件的结构特点,采用少无飞边锻造的方式,提高锻件的材料利用率。

B、锻造工艺的优劣是材料利用率高低的关键,锻造工艺的优劣主要体现在制坯工艺是否合理,当整个工艺设计完成后,可采用三维锻造模拟来验证,通过反复验证来找到目前比较合理的锻造工艺。

(3)从粗放式锻造向精细化锻造方面迈进。

A、开式模锻体现在如下几方面:

①减小加工余量:保证锻件机加工余量足够并且最小,锻件尺寸公差达到精密级。如:根据零件的特点余量由原来的单边2~3mm减小到0~1.5mm,显著减小了加工余量,降低了锻件重量,达到了节能降耗的目标。

②控制氧化皮:残留在锻件表面上的氧化皮过大,导致抛丸后锻件表面凹凸不平,需要采用少无氧化加热技术以减小氧化皮的产生,同时在生产的过程中应通过制坯工艺等手段清除氧化皮,在生产环节加强工人责任心的教育,从而保证锻件的美观。

③控制磕碰伤:减少锻造各工序中高温坯料、锻件的磕碰,需采取相应解决措施。如:通过消除模具及出料通道的尖角,减轻对高温坯料及锻件的磕碰。

④减小残留毛刺:目前人工成本越来越高,磨毛刺工序是增加锻件成本的工序,如欲减少磨毛刺数量,降低锻件成本,需要从热切边工艺上想办法,主要体现在不同产品制定不同切边温度范围,并且匹配相应的热切边模,在锻造过程中及时更换与模具相匹配的切边模。

B、闭塞锻造:根据产品的特点尽可能采用闭塞锻造,以进一步提高锻件的材料利用率。

(4) 模具寿命的提高:提高模具寿命也是降低生产成本的重中之重,提高模具寿命可采用以下方法:①模具新材料的应用;根据不同工艺特点选取不同的材料,采用不同的热处理硬度;②模具堆焊技术的应用;③模具表面强化处理技术可使模具寿命达到成倍提高的效果;④选用优质环保脱模润滑剂等技术手段。

许昌中兴锻造公司采取的应对措施

(1)锻造工艺采用Deform辅助设计,应用优点如下:

A、新产品开发:Deform软件可以对新产品的整个锻造生产过程进行模拟仿真,通过数值模拟可以确定锻造工艺和模具,模拟通过计算机进行,减少试模次数,节约新产品开发周期和成本。

B、锻造工艺优化:通过Deform模拟可以对现有的锻造工艺进行分析,找出锻造工艺中存在的问题。模拟输出的结果包含金属的流向、温度分布及应力分布等,使整个锻造过程更加直观,便于理解。

C、锻造模具设计和修正:通过CAD软件设计出模具的三维造型后,可以在Deform软件中进行锻造模拟,从而发现锻造模具存在的问题,对其进行修正。

D、锻件坯料设计:通过Deform软件对整个锻造过程的模拟,可以确定锻件坯料的规格(最佳直径和长度)及重量,最大限度地提高材料利用率。

E、锻件缺陷分析:对Deform输出的锻件结果分析,可以发现锻件中存在的折叠、缺肉、尺寸超差等缺陷,并对其进行修正。

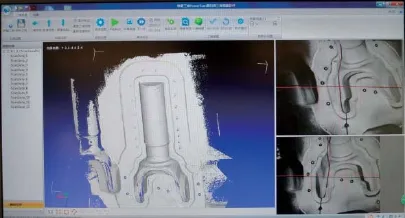

(2)运用3D测量技术。

A、可利用3D扫描检测复杂锻件的关键尺寸(人工没办法测量)、弯曲、错移、机加工定位基准的变化情况等方面,见图2。

B、复杂模具的测量:①可利用理论模具型腔与实际扫描出的模具型腔进行比对,来检验新模具是否合格,减少由于尺寸不合格带来的不必要的损失,见图3。②检测锻造过程中模具的变化情况,积累数据,在设计模具时将容易磨损及变形部位给予合理补偿,来提高模具使用寿命。

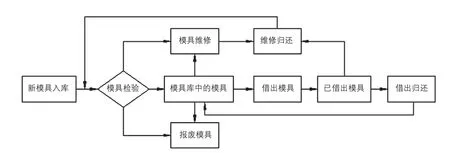

(3)许昌中兴锻造公司的模具有上千种之多,模具管理起来比较繁琐,并且在寻找模具过程中浪费了大量时间,管理成本较高。公司采用模具库管理软件,并采用区域标识管理,这样就可以大大节约人工成本及管理成本。现在的模具管理流程,见图4。

图2 现场测量模具图片

图3 扫描后生成三维模型图片

图4 模具管理流程图

一套模具终身只有一个身份证代码,可以反映出一套模具在完成它使命过程中不同阶段存在不同的失效模式,建立数据库,便于优化模具结构设计及保证锻件质量的一致性。

结束语

随着汽车行业的快速发展,要求零部件生产厂商必须进一步提升产品质量,以满足用户及汽车厂家的要求,这就迫使零部件厂家必须用“创新”的眼光去重新审视自己的产品,否则就会被竞争对手击垮,被竞争对手淘汰出局。