形成世界先进的石油化工主体技术

□ 本刊记者 田 源 梁晓云

形成世界先进的石油化工主体技术

□ 本刊记者 田 源 梁晓云

□ 中韩石化聚丙烯装置试用国产催化剂成功。付松 摄

在全球节能减排的大环境下,中国石化芳烃成套技术具有极强的竞争力。

近年来,中国石化的化工技术进步明显,多项技术达到世界先进水平,具备了自主建设乙烯、芳烃、聚乙烯等成套大型化工装置的能力,技术实力得到广泛认可。要以这些先进技术为基础,以全球视野在国外建立相关产业基地,带动装备技术以及国内企业“走出去”,实现中国石化产业的国际化。

阔步前行的成套技术

在成套技术方面,中国石化创新开发了世界先进水平的乙烯成套技术,以自主知识产权技术为主设计建设了天津、镇海、武汉大型乙烯装置,形成了百万吨级芳烃成套技术,建成了海南大型芳烃装置;开发了大型聚乙烯、环管法聚丙烯技术,稀土异戊橡胶、稀土顺丁橡胶、溴化丁基橡胶、高透明抗冲丁苯树脂以及乙烯三聚制1-己烯等成套技术;新型煤化工技术实现快速突破,世界首套甲苯甲醇甲基化制二甲苯工业示范装置建成投产,煤制烯烃技术达到世界领先水平。

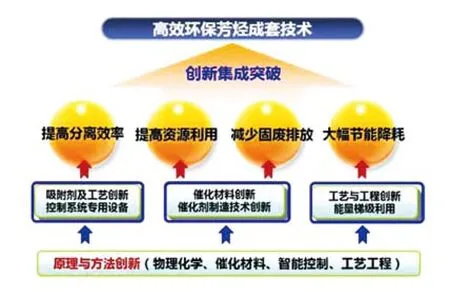

芳烃成套技术是复杂的系统工程,包括原料精制与精馏、芳烃异构与转化、吸附分离等工艺及工程技术,系统集成度高,开发难度大,之前仅有美国和法国两家著名公司掌握,技术壁垒非常高。石油化工科学研究院、工程公司、上海石油化工研究院等通过物理化学、催化材料、智能控制、工艺工程等原理与方法创新成功开发芳烃成套技术,使我国成为世界上第三个掌握该项技术的国家, 取得了特别重大的技术突破,具有里程碑意义。芳烃成套技术为我国大规模发展对二甲苯(PX)、化纤行业及开拓国际市场提供了可靠的技术路线。

PX技术是芳烃成套技术的核心部分。在国产芳烃成套技术成功之前,一套年产60万吨的PX装置,技术许可费要上亿元,进口吸附剂更高达2~3亿元。仅此一项,芳烃成套技术就可获得相当可观的经济效益。

芳烃成套技术尤其注重环保问题,创新高效加热炉集成技术,温室气体二氧化碳排放量明显少于国际先进水平;首创能量梯级热利用技术;突破性地以催化反应代替物理吸附,有效延长催化剂寿命,减少固废物排放达98%。在全球节能减排的大环境下,中国石化芳烃成套技术具有极强的竞争力。

SMTO(甲醇制烯烃)成套技术也是中国石化具有自主知识产权的一张闪亮名片。由上海石油化工研究院牵头组成的创新团队,创制了高性能S-MTO催化剂,创新了高效连续反应—再生工艺、高效低能耗的轻烃分离工艺等技术。该技术甲醇转化率近100%,乙烯+丙烯选择性显著高于同类技术,催化剂消耗明显低于同类技术,总体技术指标达到国际领先水平。

水平先进、特色突出的单项技术

单项技术方面,中国石化的化工技术可谓百花齐放、争芳斗艳,在技术水平、经济性及适用性方面都有很强的竞争力。代表技术主要有北京化工研究院(以下简称北化院)的CBL裂解技术、节能型浅冷油吸收法回收炼厂干气技术、裂解炉扭曲片管强化传热技术、气相聚丙烯连续预聚合技术、超细全硫化粉末橡胶技术、乙烯净化催化剂、聚烯烃催化剂技术等。

CBL裂解技术适应原料范围广,既可以同一台裂解炉裂解不同原料,还可以同一时间在不同炉管裂解不同原料。CBL裂解炉运行周期长、产品选择性高。最大单台裂解炉设计能力可达20万吨乙烯/年。

节能型浅冷油吸收法回收炼厂干气技术可以充分利用炼厂余热,能够回收炼厂干气中的碳二以上馏分用于生产乙烯,既可以充分利用低温余热,又能够多产烯烃,具有良好的经济性和实用性,是一项具有世界先进水平的新型技术。

裂解炉扭曲片管强化传热技术通过在裂解炉部分炉管中增加扭曲片管,可以使炉壁温度降低20摄氏度,运行周期增加50%,生产能力增加7%,具有良好的经济效益。该技术在中国、美国和欧洲都获得专利授权,并已在国内外近100台裂解炉上成功应用。应用该技术液体原料运行周期达到80~100天,气体原料运行周期则达到100天以上。”

气相聚丙烯连续预聚合技术通过在气相反应器之前增加一个预聚合反应器,让液相丙烯在较低温度下进行预聚合,实现减轻聚合物结块,减少细粉产量,从而提高聚合物收率。该技术已在国内的扬子、燕山、赛科等公司使用,并许可给台塑美国公司。

纳普超细全硫化粉末橡胶是全球首创的全新技术,颗粒最小可以达到纳米级,可以明显改善塑料的韧性、改善热固性树脂综合性能、改善摩擦材料力学性能,市场潜力巨大。该技术创造性地采用辐照硫化橡胶乳液固定胶乳中的橡胶粒子使之在干燥过程中不再凝并的方法,首次在国内外解决了纳米尺度橡胶粒子的制备及其应用中存在的分散问题。

(4)技术力量在突破人类中心论中扮演了重要角色。因为技术力量对人类行为及其后果的改变,使得伦理学研究范畴超越了传统的时间和空间范围,因此,势必将打破大部分早期伦理体系中的人类中心论地位。与早期伦理学关注人、人的行为和行为后果不同,技术时代的伦理视域已经扩展开来,并逐渐呈现出一种宏大的、整体的视角。人的伦理学不仅关注人,而且关注人类整体,关注人类处于其中的自然。此外,从一种存在主义的视角看,人类的独断的情感和态度,与人类自身生存的未来已经不相符合,对人类自身,尤其是大自然的认识需要调整适应,建立一种突破人类中心论的伦理学势在必行。

目前,超细(可达纳米级)橡胶颗粒材料已在酚醛树脂改性、汽车刹车片等摩擦材料制造、环氧树脂改性、PVC改性、尼龙改性、聚丙烯改性和其他多种高分子改性材料中得到广泛的应用。用其所制备的改性塑料已被广泛应用于笔记本电脑、手机、电冰箱等电器产品中,同时改性塑料还出口到日本等发达国家及泰国。

聚烯烃催化剂、乙烯净化催化剂等在技术上都达到世界先进水平,具有广泛的应用前景。聚烯烃催化剂从技术上来说,处于世界第一集团,个别单项技术居于领先位置。如HA催化剂,在商业化的催化剂中是独一无二的,一般的商业化催化剂活性在2~5万倍,该催化剂活性达到14~18万倍。

碳二后加氢催化剂在国内市场占有率超过65%,并且出口到中东地区及英国等国家。碳三选择加氢催化剂也是达到世界先进水平的催化剂,已出口到英国萨比克等公司。

□ 世界首创的NARPOW超细全硫化粉末橡胶样品。 梁晓云 摄

新材料技术方兴未艾

近期发布的《石油和化学工业“十三五”发展指南》提出,“十三五”期间我国化工新材料等战略性新兴产业占比要明显提高,产品精细化率要有较大提升,这为化工技术的发展指明了方向。在中国石化的化工技术体系里,新材料技术也占有重要的一席之地。

北化院成功开发了一系列世界领先的新材料技术,正在由“跟跑”跨向“并跑”和“领跑”。

独创的丙烯/丁烯无规共聚物(G树脂)生产技术,实现了透明聚丙烯领域的新突破,制备的产品具有成本低、可溶物少、刚性好等优点,在食品透明包装、饮料热灌装以及儿童奶瓶等方面获得了规模化应用。结合透明抗冲聚丙烯树脂,实现韧性和透明性可调的聚丙烯树脂的产业化。

采用非对称外给电子体丙烯聚合新工艺和聚烯烃催化剂两项世界领先技术,开发出高熔体强度聚丙烯树脂,性能超过巴塞尔和北欧化工产品,在发泡材料、热成形制品、吹塑薄膜、挤出板材等方面应用已展现明显的技术优势。

世界领先的抗菌防霉树脂生产技术,在洗衣机等传统 “抗菌防霉传统禁区”得到成功应用。BOPE薄膜用树脂生产技术,制备薄膜的模量可提高2~5倍,拉伸强度可提高2~10倍,穿刺强度可提高2~5倍,薄膜雾度可降低30~85%,全面提升包装膜、农用膜、医用膜、热封膜、复合膜等产品的性能。

全面“走出去”尚需努力

技术实力的大幅提升为化工技术“走出去”提供了坚实的基础,但由于相关的国际化视野、技巧、能力及人员等方面的不足,化工技术在“走出去”方面还任重道远,急需获得更多的支持与帮助。

□ 应用CBL技术建设的天津100万吨乙烯装置裂解炉。 梁晓云 摄

工艺技术走出去主要靠工程技术带动,而我国的工程技术及标准与国际通用标准存在较大的差异。国外工艺技术的选择一般都是业主选择的,我国的工艺技术在国内应用多,国外应用很少。如我国相对先进的芳烃成套技术在国内也只应用在海南炼化,而UOP技术的芳烃装置在全世界已有上千套。部分领先的技术由于知名度不够,在国外应用时处于劣势。我国的很多技术,如乙烯裂解炉技术等,水平是数一数二的,但在知名度上与国外的KBR、Lummus及德希尼布等公司相去甚远,实现“走出去”目标还有大量的工作要做。

化工技术与市场开发衔接不够。市场开发是个专门的业务领域,我国的研究院所长期以来主要服务国内企业,国际市场开拓能力、技术服务标准、国际规范等方面的人才严重缺乏,导致“走出去”举步维艰。目前,我们的科研人员普遍缺乏市场推广能力,而市场推广人员一般来说又没有很强的技术背景,能够将两者结合起来的人才缺口很大。技术与市场推广融合也是技术“走出去”的必经之路。

装备自动化程度、先进程度有待提升。我国的化工装备技术水平在整体上与国外还存在较大差距,在自动化程度、先进性上差距更大,影响了化工技术“走出去”的步伐。

工程化研究不足。虽然我国的研究院所在工艺技术、催化剂技术等方面达到了世界先进水平,但相应的工程化研究不足,难以适应“走出去”的需要。

当前中国石化的化工技术输出主要以单项技术服务为主,距离以独立技术在国外建厂还存在不小的差距。在国外设立工厂是技术“走出去”的主要目标,要实现这个目标就必须要有更多的成套技术来支撑。中国石化在化工成套技术整合方面还需要付出更多努力。