汽油机催化器温度模型及其验证

王鹏 赵治国(.同济大学,上海20804;2.麦格纳斯太尔汽车技术上海有限公司,上海20807)

汽油机催化器温度模型及其验证

王鹏1,2赵治国1

(1.同济大学,上海201804;2.麦格纳斯太尔汽车技术上海有限公司,上海201807)

【摘要】建立汽油机排气温度模型、催化器氧化-还原反应模型、催化器载体-排气对流模型和催化器外壁散热模型,进而整合为汽油机催化器温度模型,计算催化器载体处换热量,进而得到催化器载体温度;运用模型和数学统计的方法,在发动机台架上运行发动机典型稳态工况并将催化器模型预估所得温度与实测催化器温度进行比较,对比验证催化器温度模型的有效性。结果表明,该模型的预估温度误差在工程允许范围内,可以用来预估汽油机催化器温度。

1 前言

排气系统中重要的机外净化装置三效催化转换器(简称催化器)起燃温度为300~350℃,正常工作温度为400~800℃[1],其工作时内部氧化还原反应会产生大量热量,但当温度超过1 000℃时,其内涂层贵金属脱落,致使载体烧结坏死[2],故必须控制造成温度升高的各种因素。当催化器温度超温时,可激活相应策略以降低催化器温度从而保护催化器。此外,在变速器控制的起步、换挡控制策略中以及在车载诊断技术(OBD)中的催化器诊断策略也需要将催化器温度做为初始条件输入。所以,对催化器温度进行模拟就显得尤为重要。

目前,国内、外已有很多专家学者对排气系统的换热现象和温度模型进行了研究。莱里亚理工学院的Santos H和里斯本技术大学的Costa M在研究汽油机排放控制过程中,对催化器的热交换现象作了详细分析[3]。清华大学的李进、欧阳明高对电控汽油机的排气温度影响因素进行分析并采用模型与统计相结合的方法对排气温度进行动态估算[4]。同济大学的王帅等人在此基础上将影响排气温度的各个因素整合到模型中,通过标定手段对排气温度模型进行修正[5]。

本文以排气系统中装有两级催化器的某4缸进气道喷射自然吸气发动机为研究对象,采用模型与统计相结合的方法,建立催化器温度模型,分析影响催化器温度的各种因素。

2 催化器温度影响因素分析

催化器温度反映了催化器载体的能量,而催化器载体的能量主要来源于发动机废气与催化器载体之间的热传递、催化器内的氧化-还原反应放热以及催化器与外界的热传递。

影响废气能量的因素:

a.发动机工况的影响。转速和负荷是影响工质不变的发动机排气能量的主要因素[4]。随着转速或负荷的增加,单位时间内燃烧的工质质量增加,工质燃烧的放热量也增加,而气缸壁及排气歧管在高速和大负荷时散热量远远小于工质燃烧放热量,所以高速大负荷工况下的废气能量大、温度高。

b.混合气浓度的影响。混合气过浓时,燃油未完全燃烧,多余的燃油对排气歧管及催化器起冷却作用,会造成排气温度下降;而混合气过稀时,排气歧管到催化器都处于“富氧”状态,氧气充分参与燃烧使得排气温度上升。

c.点火提前角的影响。目前大多数发动机的控制系统采用扭矩链的控制模式,通常通过控制点火提前角来控制点火效率。而减小点火提前角会造成混合气后燃,排气温度升高。

d.发动机运行状态的影响。发动机断油时,气缸内不再有工质燃烧,热量由气缸壁、活塞、进排气门散失,此时排气温度迅速下降。

催化器中的氧化-还原反应放热量的影响因素:催化器中的氧化-还原反应伴随着放热,单位时间内参与反应的废气质量越多,放热量越大;催化器温度表示其内部参与氧化-还原反应气体的活跃程度。因此,该部分放热量与发动机废气流量及催化器温度有关。

催化器载体-废气热交换和催化器壳体散热的影响因素:催化器内部几何形状影响其中废气的流动,而催化器内部的温度并不是均匀分布,所以在催化器中除进行氧化-还原反应放热外,还存在着催化器载体与废气之间的热交换。催化器外壁与外部空气之间存在温差,所以同样存在换热现象。这两种换热与发动机废气量、催化器表面散热面积、催化器壳体外部空气温度及流量有关。由于催化器外空气的流量与车速相关,所以车速也是影响催化器散热的一个因素。

3 催化器温度模型

3.1催化器温度计算原理

该催化器温度模型主要由排气温度模型和热交换模型组成,其中排气温度模型用以估计发动机排气从排气歧管到催化器中进行氧化还原反应前的温度变化,热交换模型用来模拟催化器中的氧化-还原反应放热、载体-废气换热及催化器外壁的换热。该模型模拟的排气温度和催化器温度为排气歧管的中心温度和催化器中心温度。

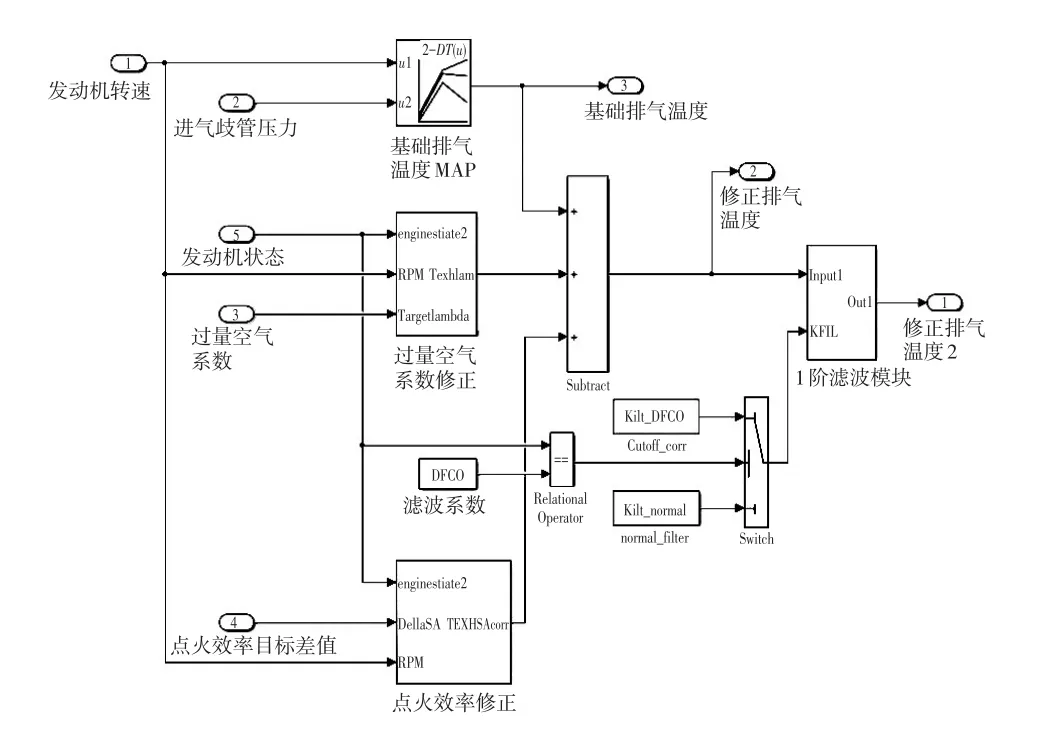

排气温度模型首先利用统计的方法得到以发动机转速和负荷为输入的基本排气温度,并根据过量空气系数、发动机点火效率(对应发动机点火提前角)和发动机是否处于断油工况进行修正。为了消除模型中数值有突变的情况,引入相应滤波系数进行滤波,确保估计排气温度和实测温度相符。

催化器载体上的总吸热量包括催化器内的氧化还原反应放热、催化器中废气-载体换热量、车辆静止时催化器壳体的散热以及车辆行驶时由催化器壳体外部的空气流量变化造成的催化器散热,因此热交换模型依据热量来源分为4个模型。由于催化器载体的比热容一定,载体温度变化量△T与载体吸热量成正比,通过该温度变化量和催化器初始温度即可得到当前催化器温度。催化器温度计算流程如图1所示。

图1 催化器温度计算流程

3.2发动机废气量模型

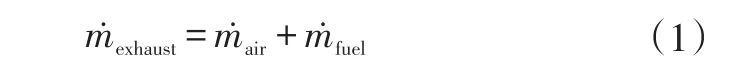

进气道喷射自然吸气发动机运行时空气和燃油气体混合后进入气缸参与燃烧,做功放热并产生废气排出气缸。根据质量守恒定律得:

发动机在高速、大负荷及急加速工况下会有混合气加浓现象,过量空气系数λ不为1。

联立式(1)、式(2)得到:

依据式(3)建立起废气量和进气量之间的联系。在MATLAB中建立发动机废气量流量模型如图2所示。

由于进气量可以通过空气流量传感器直接测得或通过进气压力-温度传感器用“速度-密度”法计算得到,所以模型中的废气量流量可以得出。

3.3排气温度模型

不同工况点下发动机的原始排气温度可以通过发动机台架测得,并可建立一张以发动机转速和负荷为输入的二维MAP图得到基础排气温度(未经修正的原始排气温度)。发动机实际工作时排气温度会受混合气加浓和点火效率变化的影响,如在发动机台架标定工作时对于高速大负荷工况为保护催化器温度不超温,一般采取加浓混合气的方式;而在怠速时由于发动机控制的“扭矩储备”策略,点火效率并不是最高。因此,在基础排气温度上加入由过量空气系数和点火提前角影响的修正值得到静态排气温度。

图2 发动机废气量质量流量模型

式中,TEXHnofil为修正后的静态排气温度;TEXHbase为根据发动机工况查表得到的基础排气温度;TEXHlamcorr为空燃比对排气温度的修正值;TEXHsacorr为点火提前角对排气温度的修正值。

可以分别建立一维Vector表格存储发动机过量空气系数、点火提前角与2种温度修正值TEXHlamcorr、TEXHsacorr的对应关系,通过标定手段确定表格数值。

考虑到发动机运行时排气温度变化是一个渐变的过程,而模型中通过二维MAP图输出基础排气温度做插值可能造成输出值有突变。而且在断油运行工况下,发动机排气温度下降速度要比正常运行工况快很多,在模型中需要分别设定两组滤波系数分别控制正常运行状态和断油状态下的排气温度输出值。

综合上述因素的影响,在MATLAB中建立发动机的排气温度模型如图3所示。

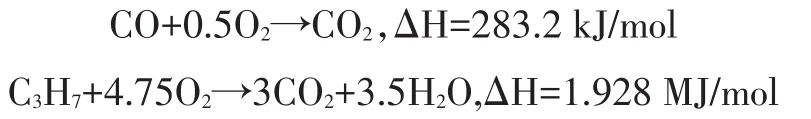

3.4催化器氧化-还原反应放热模型

发动机废气中CO、CxHy、NOx等有害气体在催化器中发生氧化-还原反应并放热。发动机废气中参与化学反应的气体成分如表1所列[6]。

图3 排气温度模型

表1 发动机废气中参与反应的气体成分

催化器中发生的反应[3、6~8]如下。

氧化反应:

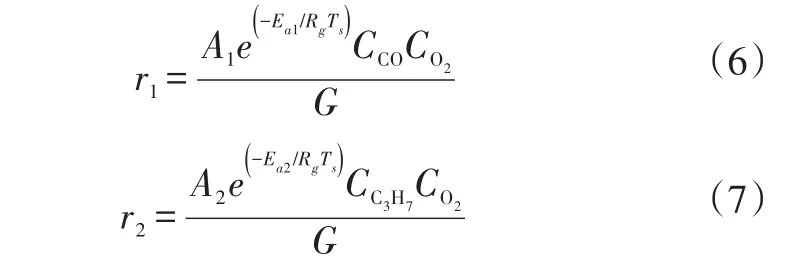

化学反应速率为:

其中,

式中,ki为反应速率常数,k1=65.5,k2=200,k3= 3.98,k4=47 900;Ki为反应吸收平衡常数;ΔHai为反应焓,ΔHa1=-7 990 kJ/kg,ΔHa2=-3 000 kJ/kg,ΔHa3= -96 534 kJ/kg,ΔHa4=31 036 kJ/kg;Ai为反应的指数前因子,A1=1.34×1018/s,A2=6.9×1018/s;Ea2为反应活化能,Ea1=84 000 J/mol,Ea2=94 000 J/mol;CCO、分别为CO、C3H7、NO、O2的气相平均浓度;Ts为参与反应的气体温度;Rg为空气气体常数。

还原反应:

化学反应速率为:

其中,

式中,k′1=400,k′2=200,k′3=3.98,k′4=47 900;ΔHa1= -7 990 kJ/kg,ΔHa2=-3 990 kJ/kg,ΔHa3=-96 534 kJ/kg,ΔHa4=31 036 kJ/kg;A3=1.18×1019/s;Ea3=90 000J/mol。

催化器中参与反应的气体质量(发动机废气质量)决定了放热量的多少;而参与反应的气体温度决定了氧化-还原反应的速率。在该催化器氧化-还原放热模型中忽略催化器载体和废气之间的温差,用催化器载体温度代替参与氧化-还原反应的废气温度。以催化器载体温度和废气质量流量为输入,建立催化器氧化-还原反应放热模型如图4所示。

图4 催化器氧化-还原反应放热模型

考虑到发动机实际工作时混合气浓度会有加浓或减稀的情况,这会造成燃烧过后的废气成分与以过量空气系数为1时燃烧的废气成分不同,所以该模型需要增加一个以过量空气系数和废气量为输入的二维MAP图作为修正项。

3.5催化器载体-废气对流换热模型及催化器外壁散热模型

发动机在运行时催化器内废气流经载体表面产生热量传递,而催化器外壁与空气也存在自然对流,期间的热量传递为对流换热[9]。催化器内的温度梯度和导热系数是影响对流换热热量的主要因素。根据牛顿内摩擦公式,分别列出载体-废气对流换热热量及外壁散热量:

式中,hi(i=1,2)为载体与废气之间、催化器外壁与外界空气之间的对流换热系数;Texh为废气温度;Tcat为催化器载体温度;Tamb为催化器壁面外空气温度。

Texh由前面的排气温度模型得到,Tamb由另外的空气温度模型得到。分别建立载体-废气对流换热模型及催化器外壁散热模型如图5和图6所示。

图5 催化器载体-废气对流放热模型

图6 催化器外壁散热模型

3.6车速修正项

车辆在行驶时催化器壳体空气流量与车辆静止时不同。发动机布置有普通布置与反置式布置型式,布置型式的差异使得车辆在行驶时空气流动对催化器的散热能力不同。为此,根据前面的对流换热原理增加一个根据车速修正散热的模块。

3.7催化器载体热量-温度计算模型

综合催化器中的氧化-还原反应放热、载体-废气的对流换热、催化器外壁-外界空气对流换热假设等因素,且假设理想状态下催化器中载体处的热量交换和载体温度均匀分布,催化器载体所吸收的热量与催化器载体温度之间的关系为:

式中,Qmonolith为催化器载体总吸热量;Qgenerate为催化器氧化-还原反应放热;Qmonolithexhaust为催化器载体-废气对流换热热量;Qcatalystshellair为车辆静止时催化器外壁散热量;QVehcorr为车辆行驶时催化器外壁散热量修正;Cp为催化器载体比热容;m为催化器载体质量;Δt为催化器吸热时温度变化量。

建立催化器载体热量-温度计算模型如图7所示。

将各个模型整合即可得到以发动机转速、负荷、进气量、车速、过量空气系数、点火提前角及外界空气温度为输入,以催化器载体温度为输出的催化器温度模型。

图7 催化器载体热量-温度计算模型

4 催化器温度模型验证及标定

4.1热电偶安装位置

催化器温度模型主要是对前级催化器的模拟,在模型验证及后期标定过程中都需要在样机上加装热电偶。根据模拟温度点以及检测需要,在各缸排气歧管、排气歧管总管(近氧传感器位置)、前级催化器中心位置安装热电偶。选取各缸排气歧管处作为检测位置是为了消除在开发过程中由于某个缸工作不正常或者失火造成对排气温度模型的干扰。具体安装位置如图8所示。

图8 热电偶安装位置

4.2催化器温度模型验证

4.2.1模型框架验证

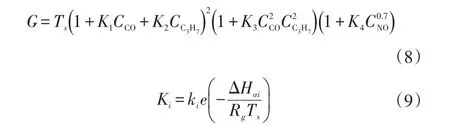

将模型集成到发动机控制系统软件中,在发动机台架上以500 r/min为一个转速断点运行2 000~4 500 r/min中小负荷以及大负荷的稳态工况,并记录模型计算的催化器温度值和实测催化器温度值。两者对比结果如图9所示。

图9 典型工况下模型预估温度与实测温度对比结果

由图9可以看出,典型稳态工况下的模型预测温度与实测温度相差不大。在低转速、小负荷时预测和实测的催化器温度较低;随着转速和负荷升高,预测和实测的催化器温度升高;随着工况变化,模型预测温度与实测温度变化趋势一致,且模型预测温度略高于实测温度。这说明该温度模型可以正确反映发动机催化器温度变化的物理过程。由于该模型中的基础排气温度初始值为另一样机的基础排气温度实测值,在模型中运算得出的模型温度和该样机实测温度之间会存在差距,可以通过后期标定工作来减小这种差距,从而提高模型精度。

4.2.2模型参数标定

由于发动机实际工作时,不仅在稳态工况下运行,也会在瞬态工况下运行。这就需要通过标定手段对催化器温度模型进行优化,使其在更广阔的范围内反映真实催化器温度,增强准确性。

4.2.2.1排气温度模型的标定

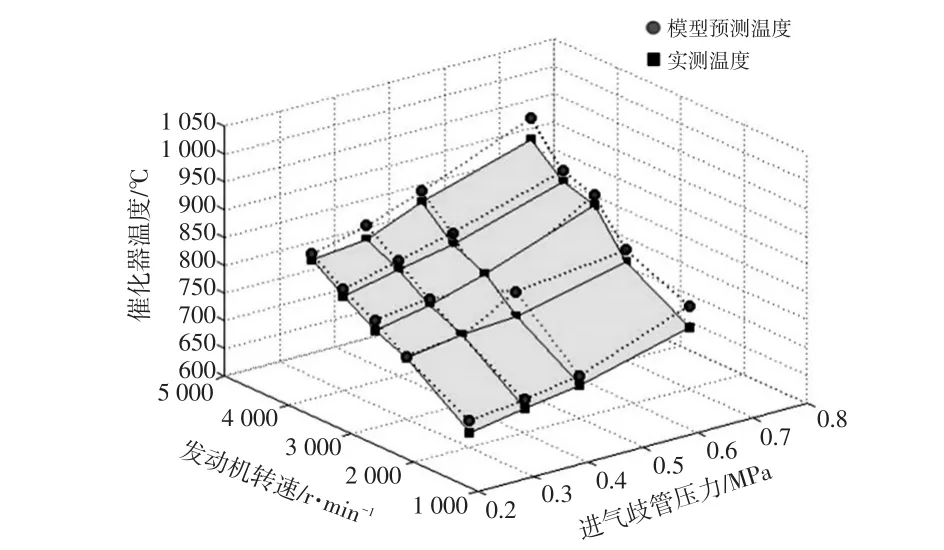

催化器温度模型的基础是排气温度模型。而排气温度模型的标定分为在稳态和瞬态两种工况进行,稳态下的基础排气温度MAP图由在发动机台架运行不同工况测得样机排气歧管热电偶温度而得到。由于发动机台架和整车上的散热情况不同,该基础排气温度MAP图还需要在整车上进行验证,验证后的基础排气温度MAP图如图10所示。

图10 整车验证后的基础排气温度MAP图

由图10可以看出,样机在低转速、小负荷状态运行时对应排气温度为550℃,在高速大负荷状态运行时对应排气温度为900℃。通过将ECU调节至可编写状态,分别主动改变过量空气系数和点火提前角并观察排气温度变化情况,将所得排气温度变化写入模型中相关一维Vector表格如图11所示。

图11 过量空气系数和点火提前角变化对排气温度的修正

由图11可以看出,当样机混合气有10%加浓时,排气温度下降约40℃;混合气有20%加浓时,排气温度下降约70℃。当样机点火提前角减小3°时,点火效率下降10%,排气温度上升约30℃;点火提前角减小8°时,点火效率下降15%,排气温度上升约70℃。

瞬态下的排气温度标定以稳态工况温度为基础,在整车环境中分别挂空挡及各挡位做全踩油门、全松油门,修改相关滤波系数使得计算的排气模型温度接近于实测温度。

图12 未经修正和经过滤波修正的瞬态模型温度与实测温度差值对比

由图12可以看出,在瞬态工况下未使用滤波修正时,模型排气温度与实测排气温度相差较大,且两曲线跟随形态较差;而经过滤波修正后的模型排气温度与实测排气温度差值和曲线跟随形态都有所改善。

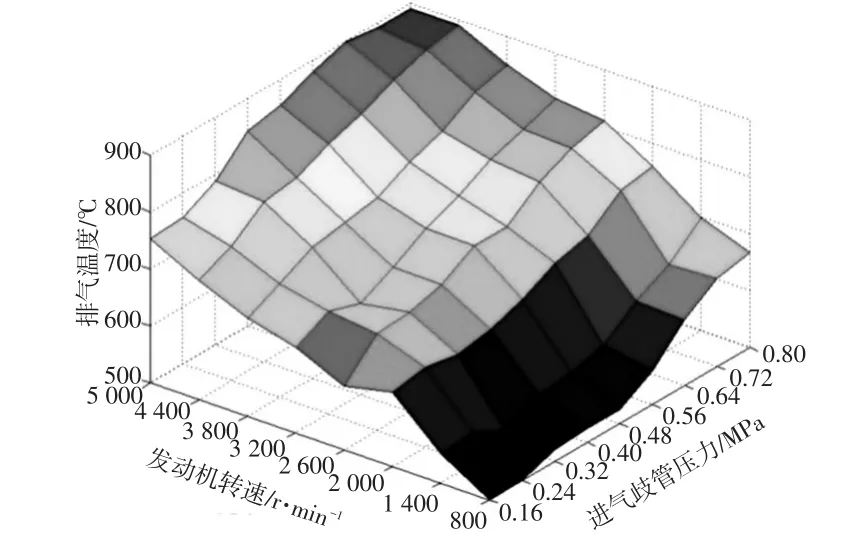

4.2.2.2催化器温度模型的标定及模型验证

催化器温度模型标定通过对4个换热模型的参数标定来实现。在转毂试验台上调整车速和挡位使得发动机达到相应工况,对比稳态下模型计算温度和催化器热电偶实测温度。根据当前工况的废气量、过量空气系数,通过修改相关MAP使得计算温度略高于实测温度且差值在50℃以内。由于不同的发动机布置类型、催化器外表面积、催化器隔热罩的位置存在差异,可以考虑修改催化器外壁散热模型和车速修正项的相关MAP图。

模型参数标定完成以后,需要在整车上运行不同转速、挡位进行模型验证。高转速高负荷工况点的催化器温度较高,当温度超过一定限值时需要启动加浓保护策略即通过加浓混合气浓度来降低催化器温度。这种情况下如果催化器模型温度预测过高会造成系统在不需要开启加浓情况下开启加浓,将造成日常行驶油耗偏高和排放较高;如果催化器模型温度预测过低则会有烧坏催化器的风险。所以高转速高负荷工况则是整车验证的重点工况。典型变工况下的催化器模型温度与实测温度曲线如图13所示。

图13 变工况下的催化器温度模型验证

在不同挡位下分别做全踩油门与全松油门,并在不同工况点之间做切换。由图13可以看出,经过标定优化后的催化器温度模型预测温度始终跟随实测温度且两者差值保证在一定范围内。因此,经过标定优化后的模型温度能够准确反映催化器的实际温度。

5 结束语

首先建立汽油机催化器温度模型,以发动机排气温度为基础,通过建立催化器内氧化-还原反应放热模型、催化器载体-废气对流换热模型、催化器外壁换热模型,最终得到催化器载体处的换热量,以估算催化器载体温度。在发动机台架上运行稳态工况对该模型参数进行了标定,在整车上对瞬态工况进行标定并对模型进行了验证。结果表明,模型预测温度误差在工程允许范围内,其可用来预估汽油机催化器温度。

参考文献

1梁晶晶.两级式三效催化器冷起动起燃特性研究:[学位论文].长春:吉林大学,2006.

2Martyn V Twigg.Catalyst control of emission from cars.Cat⁃alyst Today,2011,163:33~41.

3Santos H,Costa M.Modelling transport phenomena and chemical reactions in automotive three-way catalytic con⁃verters.Chemical Engineering Journal,2009:173~183.

4李进,欧阳明高.电控发动机排气温度动态估计算法.汽车工程,2006,4(2):327~330.

5王帅,吴志军,邓俊,等.发动机排气温度的预测模型研究.2011中国汽车工程年会论文集,2011:355~358.

6王翔,王维城,王栋,等.汽车尾气催化器温度场的研究.清华大学学报(自然科学版),2002,42(5):669~672.

7Jiri Jirat,Milan Kubicek,Milos Marek.Mathematical model⁃ling of catalytic monolithic reactors with storage of reaction components on the catalyst surface.Catalyst Today,1999 (53):583~596.

8孔祥华.汽车尾气三元催化器数值模拟:[学位论文].昆明:昆明理工大学,2006.

9颜伏伍,姚源,杨伦.车用三效催化器流体和热力学数值模拟.2010年APC学术年会论文集,2010:241~246.

(责任编辑晨曦)

修改稿收到日期为2015年12月10日。

主题词:汽油机催化器温度模型排气温度

Temperature Model and Validation of Catalyst for Gasoline Engine

Wang Peng1,2,Zhao Zhiguo1

(1.TongJi University,Shanghai 201804;2.Magna Steyr Automotive Technology,Shanghai Co.,Ltd.,Shanghai 201807)

【Abstract】Firstly gasoline engine exhaust temperature model,catalyst oxidation-reduction reaction model,catalyst carrier-exhaust gas convection model and catalyst shell heat dissipation model are built,which are then integrated to a gasoline engine catalyst temperature model,to calculate heat transfer in a catalytic converter carrier,then get the catalytic converter carrier temperature;And then use model and mathematical statistical method to compare the catalyst model estimated temperature and measured catalyst temperature by running typical stable working conditions on engine bench,compare and validate effectiveness of the catalyst temperature model.The results indicate that the estimated model temperature error is within the allowable range,and can be used to estimate gasoline engine catalyst temperature.

Key words:Gasoline engine,Catalyst temperature model,Exhaust gas temperature

中图分类号:U464.134.4

文献标识码:A

文章编号:1000-3703(2016)05-0015-06