基于dSPACE的汽车电动玻璃升降器防夹控制的半实物仿真与验证*

刘建国 俞力 李希 程栋梁 杜小芳(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉0070;2.汽车零部件技术湖北省协同创新中心,武汉0070;.东风雷诺汽车有限公司技术中心,武汉0056;.武汉东环车身系统有限公司,武汉0056)

基于dSPACE的汽车电动玻璃升降器防夹控制的半实物仿真与验证*

刘建国1,2俞力1,2李希3程栋梁4杜小芳1,2

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉430070;2.汽车零部件技术湖北省协同创新中心,武汉430070;3.东风雷诺汽车有限公司技术中心,武汉430056;4.武汉东环车身系统有限公司,武汉430056)

【摘要】提出了针对电动玻璃升降器双霍尔传感器与直流电机电流检测(DHSCD)防夹控制算法的“V字形”开发流程;利用Simulink建立系统模型对防夹控制算法与电动玻璃升降器的功能性和可靠性进行离线仿真验证;在通用快速控制原型仿真方法的基础上,针对DHSCD防夹控制算法设计了特有的仿真方案;完成了目标控制器的自动代码生成;提出了适用于电动玻璃升降器DHSCD防夹控制算法的硬件在环仿真验证平台。离线仿真和半实物实时仿真结果表明,基于dSPACE开发的电动玻璃升降器防夹控制算法具有良好的可靠性与环境适应性。

1 概述

传统的汽车电子控制器开发通常采用原型化方法,即根据性能要求进行硬件设计和代码编写,对硬件和软件进行一次或多次开发设计,直至测试达到要求。随着汽车电子化程度的提高[1],电子产品的控制代码呈现爆炸性增长趋势,使得传统开发模式的缺陷日益明显,手工编程面临着产品开发周期长、成本高、可靠性难以保证等诸多问题,已很难适应当前产品研发的要求[2]。本文采用数字信号处理与控制工程(digital Signal Processing And Control Engineering,dSPACE)仿真系统,结合自行开发的功能模块,建立了一种快速开发平台。该平台在Matlab/Simulink环境下搭建控制算法模型,通过RTI/RTW实现软硬件连接,完成代码的自动生成及下载,并利用ControlDesk进行系统的在线实时调试。利用该平台可快速实现汽车电动玻璃升降器防夹控制算法的设计与验证,开发过程简便快捷,缩短了开发周期,并可模拟极端状况,提高了可靠性。

2 汽车电动玻璃升降器防夹控制系统设计的具体要求

玻璃升降器防夹控制系统的设计需要满足防夹功能的要求[3]以及一般玻璃升降器控制系统的基本要求[4,5]:

a.驾驶员或乘客按下开关按钮后0.2 s内,车窗玻璃应开始上升或下降;驾驶员或乘客松开开关按钮后0.15 s内,车窗玻璃应停止继续上升或下降。

b.驾驶员或乘客对开关按钮的操作时间在0.2~1 s范围内,控制系统自动实现车窗玻璃的全开或全闭操作直至遇到障碍物或再一次的开关操作,即控制系统的“点动”模式。若操作时间大于1 s,控制系统进入“连动”模式,直至松开开关按钮。

c.控制系统检测到车窗玻璃即将到达车窗的上边缘或下边缘时,应立即停止玻璃的运动;车窗玻璃到达上边缘或下边缘之后,控制系统应控制玻璃反方向运动70 ms,释放玻璃的压力。

d.车窗玻璃连续上升或下降时间超过5 s后,控制系统应关闭操作。

e.在一段时间内,如果驾驶员或乘客同时对车窗玻璃进行不同模式的操作,驾驶员对玻璃的操作优先级应高于乘客。

f.定义障碍物为阻碍车窗玻璃向上运动的大小为100 N的力(防夹力)。

g.如果车窗玻璃在上升过程中遇到障碍物,玻璃应自动向反方向回退100 mm的距离;如果在自动回退过程中玻璃到达车窗下边缘,控制系统停止回退操作。

3 开发平台简介

dSPACE平台主要用于对Matlab/Simulink建模仿真平台建立的控制器模型进行硬件在环仿真验证,可解决在控制器测试过程中无法模拟控制对象所处的恶劣条件(极寒与极热)和可能出现的故障等问题,在缩短测试周期、节约测试成本、降低测试难度的同时提高了测试效率[6]。该平台主要由软件工具和硬件工具组成。

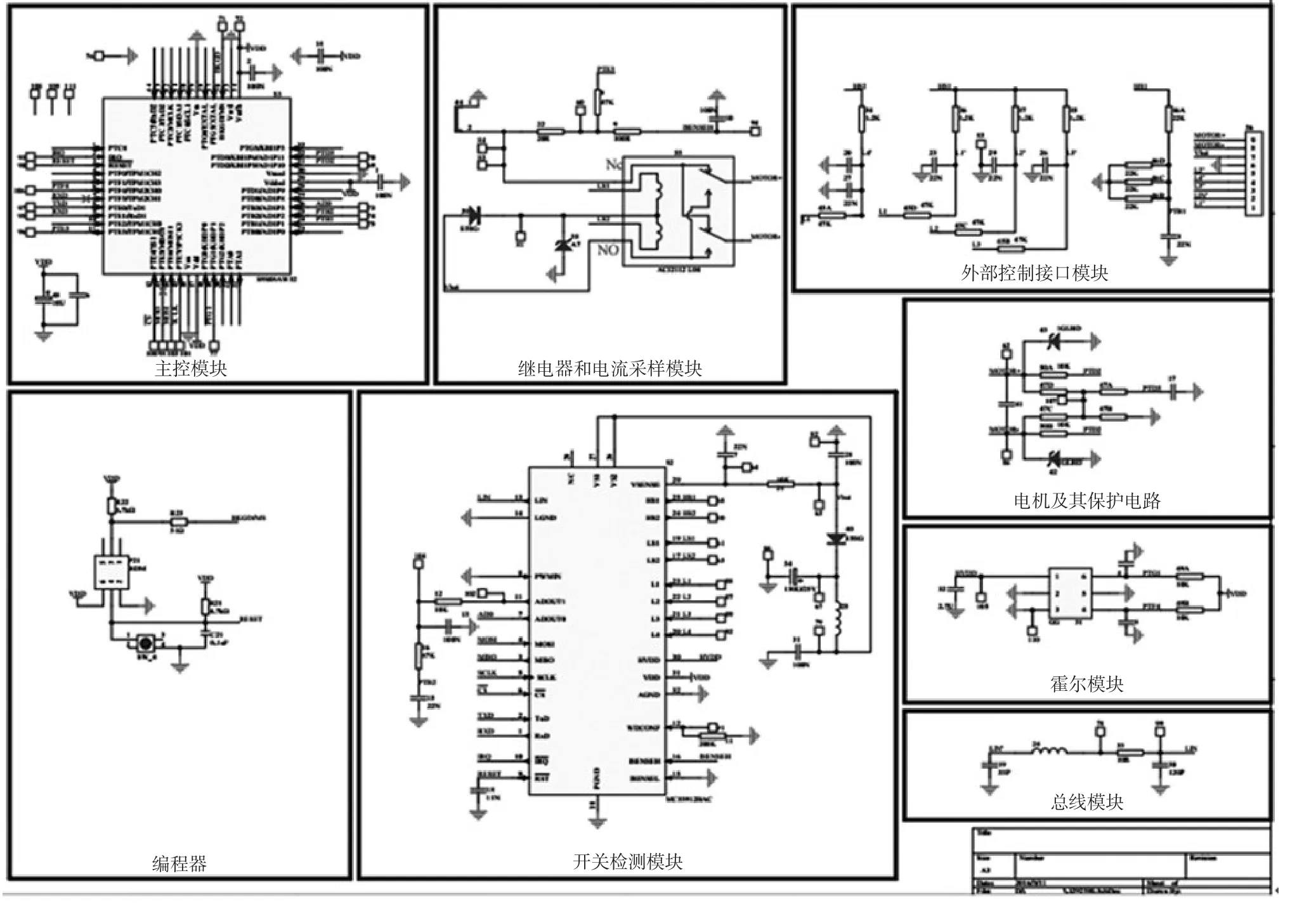

硬件工具包括控制器板、处理器板、I/O接口板、电源、电机、按键开关、霍尔传感器以及针对车辆快速控制原型仿真测试的AutoBox等,其中的各类电路板都集成强大高速的计算功能,能为各种型号的控制器提供有效的硬件控制原型[7]。

软件工具主要包括离线仿真测试与实时仿真测试的实时接口、实时测试控制台ControlDesk和自动产品级代码生成工具TargetLink。

dSPACE系统的软件主要分为实现软件和测试软件2类[8]。实现软件是利用实时接口作为连接dSPACE实时系统与Matlab/Simulink的纽带,通过实时工作窗口扩展,可实现从Simulink模型到dSPACE实时硬件代码的自动生成和下载[9]。测试软件ControlDesk实现对试验过程的综合管理,包括对实时硬件的图形化管理,建立用户虚拟仪表,实现变量、参数的可视化管理,使试验过程自动化;MLIB/MTRACE可实现自动试验及参数调整,可在不中断试验的情况下从Matlab直接访问dSPACE板上运行的应用程序中的变量而不需要变量的地址[10]。

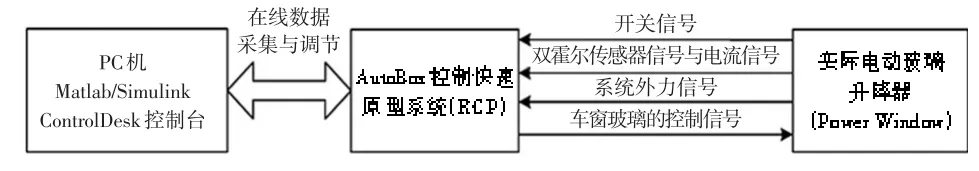

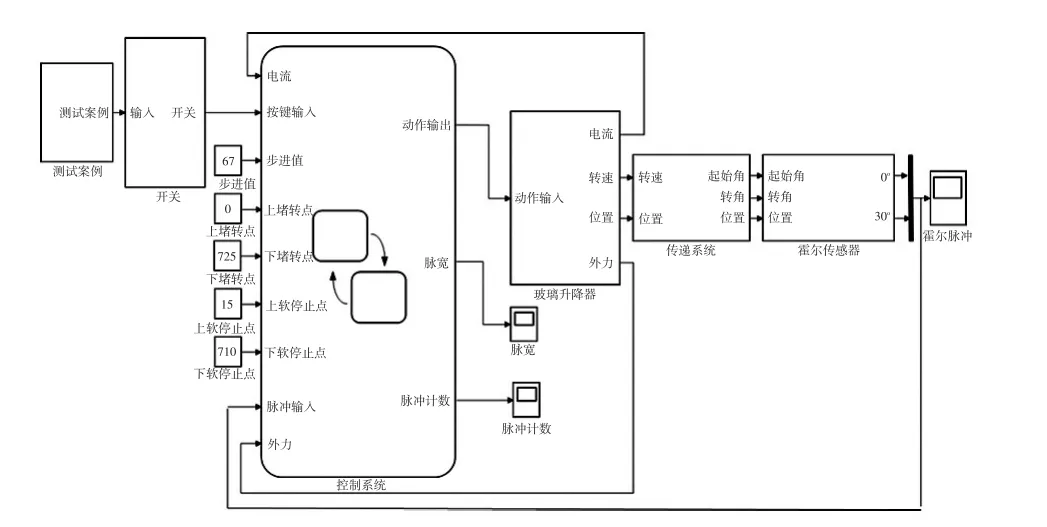

本文针对电动玻璃升降器双霍尔传感器与直流电机电流检测(Double Hall Sensor and the Current Detection,DHSCD)防夹控制算法快速控制原型仿真平台的设计思路如图1所示。

图1 DHSCD防夹控制算法快速控制原型仿真平台设计

4 半实物仿真与验证

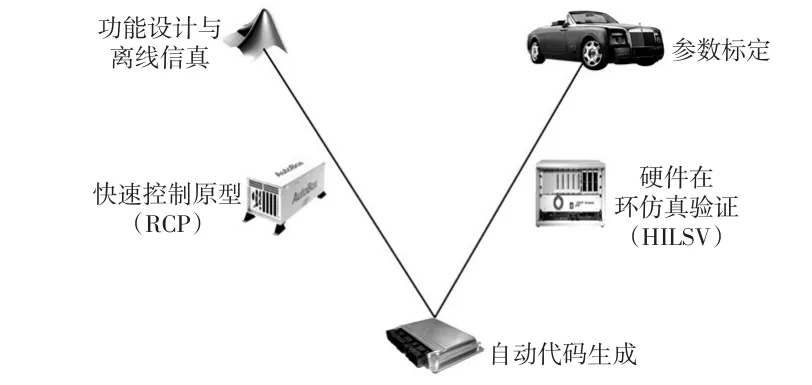

针对电动玻璃升降器DHSCD防夹控制算法采用“V字形”开发流程,如图2所示[11]。在开发的初期,利用Simulink可视化的建模方式直观清晰地表达设计者的控制算法思想,建模完成后在Simulink软件平台下对防夹控制算法与电动玻璃升降器的功能性和可靠性进行离线仿真验证;随后,利用dSPACE软硬件实时仿真测试平台进行快速控制原型的仿真测试,在真实的电动玻璃升降器中验证防夹控制算法的可靠性;再运用dSPACE平台的TargetLink工具将防夹控制算法模型编译为ECU产品可执行的C语言代码;将代码载入真实的ECU产品控制器对dSPACE模拟的电动玻璃升降器进行硬件在环仿真验证;最后进行控制器的装车标定试验。

图2 DHSCD防夹控制算法基于模型的“V字形”开发流程

在Simulink环境下完成对DHSCD防夹控制算法进行功能设计和离线仿真验证之后,采用dSPACE平台进行快速控制原型仿真,主要是将dSPACE平台的硬件工具AutoBox和控制板等作为控制器与实际的电动玻璃升降器系统相连,即在真实控制器开发的初期用电动玻璃升降器系统的实物来仿真和验证防夹控制算法,是一种半实物的实时仿真方案[6]。由于离线仿真中模拟的电动玻璃升降器系统仍是比较理想化的系统,对防夹控制算法的验证只能起到一定的参考作用,因此,快速控制原型仿真的目的就是在离线仿真的基础上进一步利用实物验证防夹控制算法。

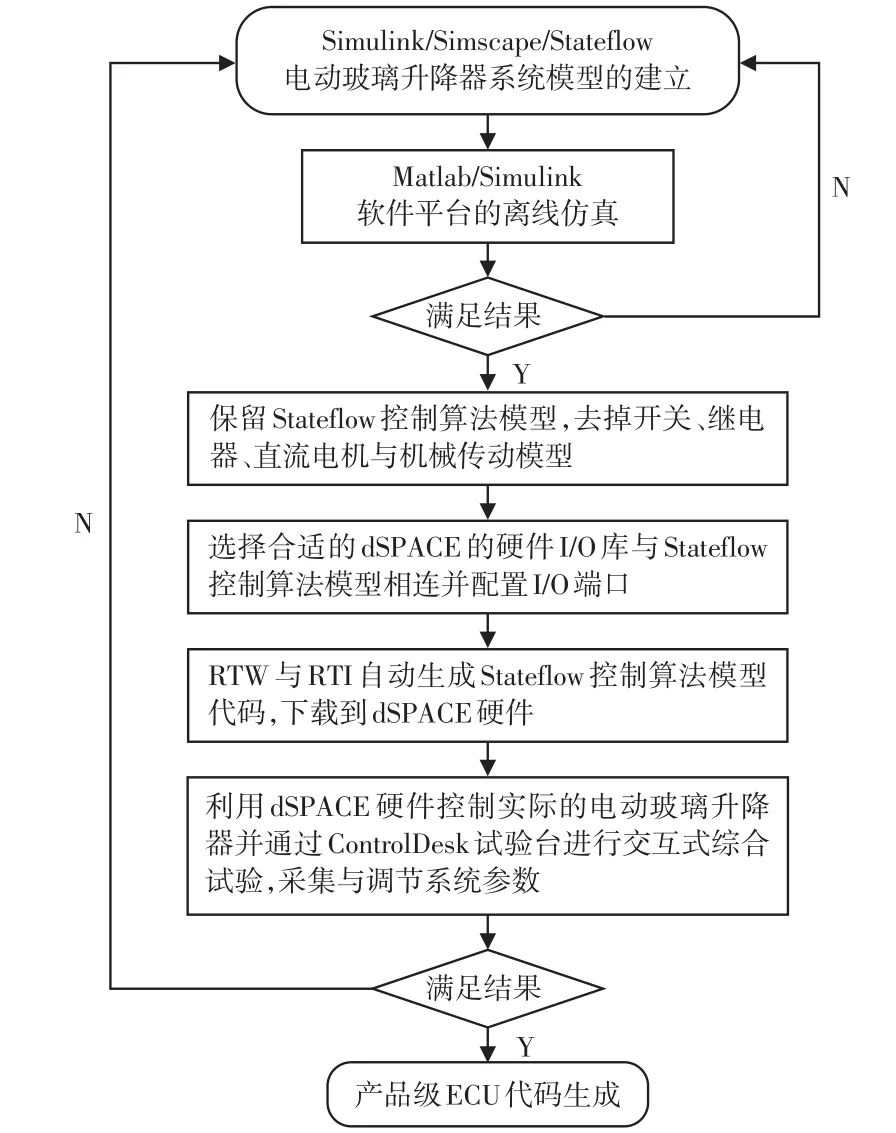

本文在通用的快速控制原型仿真方法的基础上,针对DHSCD防夹控制算法设计了一套特有的仿真方案,流程图如图3所示。

图3 DHSCD防夹控制算法快速控制原型仿真流程

在本次开发中,半实物仿真步骤及结果为:

a.“V字形”开发流程离线仿真阶段:在Matlab/ Stateflow中建立电动玻璃升降器的离线仿真模型,本文通过双霍尔传感器产生2路脉冲信号。车窗玻璃的位置通过霍尔传感器1的脉冲个数来判断;车窗玻璃的受力由霍尔传感器2的脉冲宽度和直流电机电流2个信号来判断,以提高防夹检测的准确性;车窗玻璃的运动方向根据2个霍尔传感器的相位差判断。根据制定的防夹算法,在图形化设计与开发工具Stateflow中进行车窗玻璃防夹的模型建立,如图4所示。

图4 具有防夹控制模块的玻璃升降器系统模型

b.在Matlab中进行离线仿真,结果显示,当玻璃上升过程中遇到障碍物,夹紧力大于60 N时,防夹模块起作用,这时玻璃开始向下移动,如图5所示。

图5 Matlab离线仿真结果

c.保留Stateflow控制算法模型,以dSPACE的仿真测试实时接口RTI的I/O库代替离线仿真验证完成后的Simulink电动玻璃升降器系统的开关、继电器、直流电机与机械传动模型等,将DHSCD防夹控制算法模型与合适的dSPACE硬件I/O库相连,并合理设置I/O端口和软硬件的中断优先级。控制算法与实物和AutoBox连接后的集成框图如图6所示,此集成框图的连接方式与硬件配置的连接方式相对应。

图6 防夹控制算法模型与AutoBox集成仿真

d.“V字形”开发流程快速控制原型阶段:利用Simulink/Stateflow的RTW工具进行DHSCD防夹控制算法模型代码的自动生成,并通过实时接口RTI载入到dSPACE的硬件控制器板以及AutoBox,利用AutoBox中的原型硬件板控制实际的电动玻璃升降器。在快速控制原型阶段,dSPACE平台的硬件工具AutoBox和控制板等作为控制器与实际的电动玻璃升降器系统相连,即在真实控制器开发的初期用电动玻璃升降系统的实物来仿真和验证防夹控制算法。

e.通过装有dSPACE实时测试控制台ControlDesk的计算机系统控制整个快速控制原型仿真过程,ControlDesk实时采集与调节仿真过程中的各种状态量与参数,验证DHSCD防夹控制算法的功能性与可靠性。半实物仿真结果如图7所示。由脉冲信号得到脉冲个数,从而获得玻璃升降器的位置信息;两路输出脉冲信号具有恒定的相位差,用来判断玻璃升降器的运动方向。整个系统前期完成了玻璃升降器的一些常规动作,步进上升、自动下降等,在运行至第19 s左右时,车窗玻璃的位置处于自动上升阶段的防夹区域,且系统外力突然急剧增大达到防夹力要求,系统开启防夹功能,车窗下降100 mm后停止,车窗位置的仿真结果很好地反应了此过程,达到了预期的设计目标。

图7 半实物仿真输出信号

f.“V字形”开发流程自动代码生成阶段:在DHSCD防夹控制算法快速控制原型仿真验证完成后,需要进行目标控制器的自动代码生成。电动玻璃升降器控制系统的核心是DHSCD防夹控制算法,在目标控制器的代码生成时只需生成Simulink/Stateflow仿真模型部分的代码,整个代码生成过程通过dSPACE平台下的TargetLink工具实现。与Simulink/Stateflow自带的自动代码生成工具RTW不同,RTW只能生成满足dSPACE控制原型高性能硬件板的C语言代码,这些代码还需经过设计者手动编程才能运用在真实的控制器产品中,而TargetLink工具生成的是电动玻璃升降器系统真实控制器可执行的代码,无论是在代码的可读性、功能性还是可靠性方面RTW生成的代码都无法与TargetLink生成的产品级控制器代码媲美。

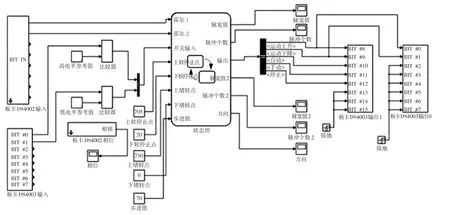

g.“V字形”开发流程硬件在环仿真阶段:电动玻璃升降器系统控制器开发完成后,还需要对它的功能进行全面测试。基于硬件在环的仿真验证过程是一种半实物的实时仿真技术,它利用真实的控制器来控制通过dSPACE平台模拟的电动玻璃升降器,不仅能在很大程度上模拟出真实试验中难以实现的恶劣的运行环境,而且能从模拟故障失效等多个方面对真实控制器进行综合测试,与真实的装车测试试验相比,在经济性、可靠性以及便捷性等方面具有很大优势。本文提出的硬件在环仿真验证平台基于通用性的硬件在环仿真验证过程,适用于电动玻璃升降器DHSCD防夹控制算法,其总体配置包括真实的ECU控制器、dSPACE实时仿真计算机dSPACE Simulator Mid-size、I/O接口模块、带有dSPACE控制台ControlDesk的计算机、传感器板DS2103以及执行器板DS4003等6个组成部分。硬件在环仿真验证平台的设计与ECU控制原理分别如图8和图9所示。

图8 防夹控制算法硬件在环仿真验证平台

h.基于模型的“V字形”开发流程的参数标定阶段。事实上,在整个控制器的开发流程中,从离线仿真到快速控制原型仿真,再到硬件在环仿真验证,都在不断进行防夹控制器参数调试与标定,这一过程可称为“虚拟或半实物的标定”。通过这一系列的“虚拟或半实物的标定”,可最大程度地降低参数的错误概率,为真实控制器的装车标定试验提供了有效的支持。

图9 电动玻璃升降器真实的ECU控制器原理

5 结束语

本文利用可视化的建模方式建立了针对电动玻璃升降器DHSCD防夹控制算法的系统模型,并对该算法与电动玻璃升降器的功能与可靠性进行了离线仿真验证和快速控制原型(RCP)的仿真。目标控制器自动生成代码后,利用真实的控制器进行硬件在环仿真验证(HILSV),最后进行了控制器标定试验。开发流程确保了DHSCD防夹控制算法的实时性、稳定性与可靠性,在经济性、效率与操作性等方面也具有一定优势。

参考文献

1刘杰,翁公羽,周宇博.基于模型的设计:MCU篇.北京:北京航空航天大学出版社,2011.

2水清木华研究中心.2014-2017年中国汽车电动玻璃升降器行业研究报告.北京:北京水清木华科技有限公司,2014.

3中华人民共和国国家技术监督局.GB 11552-2009.乘用车内部凸出物.北京:中国标准出版社,2009.

4公安部道路交通管理标准化技术委员会.GB 7258-2012.机动车运行安全技术条件.北京:中国标准出版社,2012.

5马伟泽,张申科,汪宏杰.采用霍尔传感器的汽车电动车窗防夹设计.汽车工程,2008,30(12):1122~1124.

6蒋方毅.基于模型的柴油机硬件在环仿真与控制研究:[学位论文].武汉:华中科技大学,2009.

7方瑛,田永.汽车电动车窗防夹设计探究.汽车电器,2014 (8):12~15.

8刘芳舒,孟永强.纯电动轿车车窗防夹的H-/H∞鲁棒故障诊断方法研究.计算机应用研究,2011,28(11):4232~4235.

9何虎.车窗防夹控制器的自匹配与自学习:[学位论文].北京:清华大学,2013.

10Yusof M A,Prawoto Y.Automotive power window mech⁃anism failure initiated by overload.Engineering failure analysis,2013(31):179~188.

11Jaikamal V.Model-based ECU development-An integrat⁃ed MiL-SiL-HiL Approach.Michigan.SAE Technical Pa⁃per No.2009-53-61,2009.

(责任编辑斛畔)

修改稿收到日期为2016年2月20日。

主题词:电动玻璃升降器防夹控制算法仿真与验证dSPACE

Semi-physical Simulation and Verification of the Anti-Pinch Algorithm of Automotive Electric Window Lift Based on the dSPACE

Liu Jianguo1,2,Yu Li1,2,Li Xi3,Cheng Dongliang4,Du Xiaofang1,2

(1.Hubei Key Laboratory of Advanced Technology for Automotive Components,Wuhan University of Technology,Wuhan 430070;2.Hubei Collaborative Innovation Center for Automotive Components Technology,Wuhan 430070;3.Dongfeng Renault Automobile Company Ltd.,Wuhan 430056;4.Wuhan Donghuan Body System Co.,Ltd.,Wuhan 430056)

【Abstract】A specific“V-shaped”development process for the electric window lift DHSCD anti-pinch algorithm is proposed in this paper.The system model is established with Simulink,and the functionality and reliability of the electric window lift and anti-pinch algorithm are simulated and verified offline.A set of unique simulation scheme is designed for DHSCD anti-pinch algorithm based on general rapid control prototyping(RCP)simulation method.The automatic code generation of target controller is completed,and a set of specific hardware in the loop simulation verification(HILSV)platform is proposed,that is applicable to the electric window lift DHSCD anti-pinch algorithm.The results of the offline simulation and the semi-physical real-time simulation indicate that,the anti-pinch algorithm of electric window lift developed based on dSPACE features good reliability and can meet the requirements on environment adaptability.

Key words:Electric window lift,Anti-pinch algorithm,Simulation and verification,dSPACE

中图分类号:U463.85+3

文献标识码:A

文章编号:1000-3703(2016)05-0001-05

*基金项目:湖北省科技支撑计划项目(对外科技合作类,2014BHE019)。