热连轧机弯辊力优化设定策略研究及应用

谢向群,李维刚,卞 皓,付文鹏

(1.上海梅山钢铁股份有限公司热轧厂,江苏 南京,210039;2.武汉科技大学信息科学与工程学院,湖北 武汉,430081;3. 武汉科技大学冶金工业过程系统科学湖北省重点实验室,湖北 武汉,430065)

热连轧机弯辊力优化设定策略研究及应用

谢向群,李维刚,卞 皓,付文鹏

(1.上海梅山钢铁股份有限公司热轧厂,江苏 南京,210039;2.武汉科技大学信息科学与工程学院,湖北 武汉,430081;3. 武汉科技大学冶金工业过程系统科学湖北省重点实验室,湖北 武汉,430065)

针对传统热轧机板形设定模型仅根据带钢头部的要求来设定弯辊力而可能导致中尾部所需弯辊力超出设备能力极限的问题,提出一种弯辊力优化设定策略。该策略对带钢全长轧制过程进行考虑,根据最近一次同钢种同规格带钢轧制时实际轧制力与凸度的变化,预算本卷带钢全长板形控制所需要的弯辊力调节量,结合弯辊设备的能力极限,为带钢中尾部板形控制预留必要的弯辊力。在上海梅山钢铁股份有限公司热轧厂1780热连轧生产线上的实际应用效果表明,采用该策略后基本消除了带钢尾部中间轧破现象,大幅提高了热轧带钢中尾部轧制的稳定性。

热连轧机;带钢;板形控制;弯辊力;凸度;优化设定

在热连轧生产过程中,带钢的板形控制主要通过“窜辊+弯辊”或“对辊交叉+弯辊”配合使用来实现[1-2]。不论采用哪种组合方式,板形设定模型的核心内容都是要保证精轧带钢的目标凸度,同时确保精轧各机架出口带钢的平直度良好,而带钢中尾部的凸度与平直度主要依靠弯辊力的实时调节来保证[3-4]。

热连轧机组在使用“窜辊+弯辊”配置方式时,传统的板形设定模型是根据带钢头部在精轧各机架出口需要达到的凸度来计算轧辊横移位置和弯辊力,首先尽量保证弯辊力设定在平衡力附近,再计算其对应的轧辊横移位置[5]。但是,由于带钢头尾温差导致头尾轧制力差别较大,同时全长轧制过程中各道次的出口凸度也在变化,这些都需要通过弯辊力的实时调节来进行补偿,而采用传统板形设定模型时常常会出现中尾部轧制所需弯辊力超出弯辊设备能力的情况,导致中间机架出口处带钢出现板形缺陷,甚至出现轧破和废钢等事故,尤其是轧制极薄规格带钢时更为明显[6]。

为此,本文提出一种热连轧精轧机组弯辊力的优化设定策略,根据最近一次同钢种同规格轧制带钢的实际轧制力和凸度的变化,预算本卷带钢用于板形控制所需的弯辊力调节量,再结合弯辊设备的能力极限,为板形控制预留带钢中尾部轧制所需要的弯辊力调节量,以期保证带钢全长板形良好。

1 热连轧带钢板形预设定模型

凸度与平直度是衡量带钢板形质量最主要的两个指标,其中平直度良好的必要条件是带钢在轧制前后比例凸度保持恒定[7]。由于热连轧精轧生产过程中金属容易发生横向流动,因此比例凸度在一定范围内波动时平直度也可以保持良好。通常用Shohet判别式来判定带钢是否出现浪形[8]:

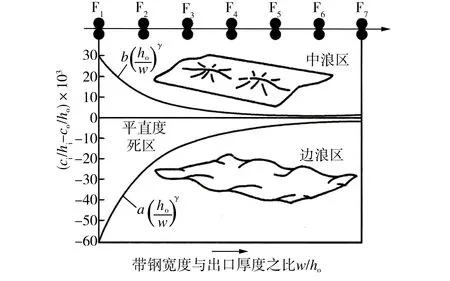

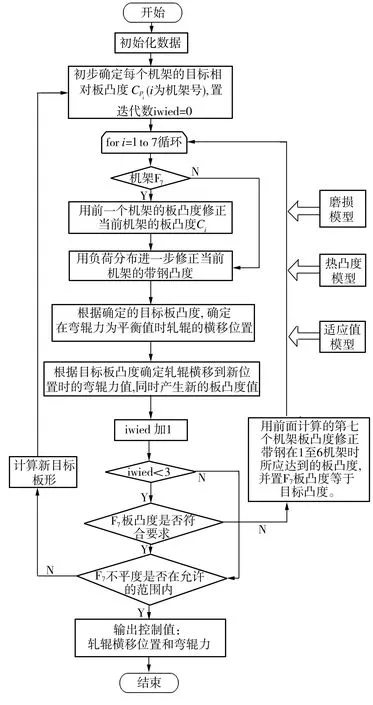

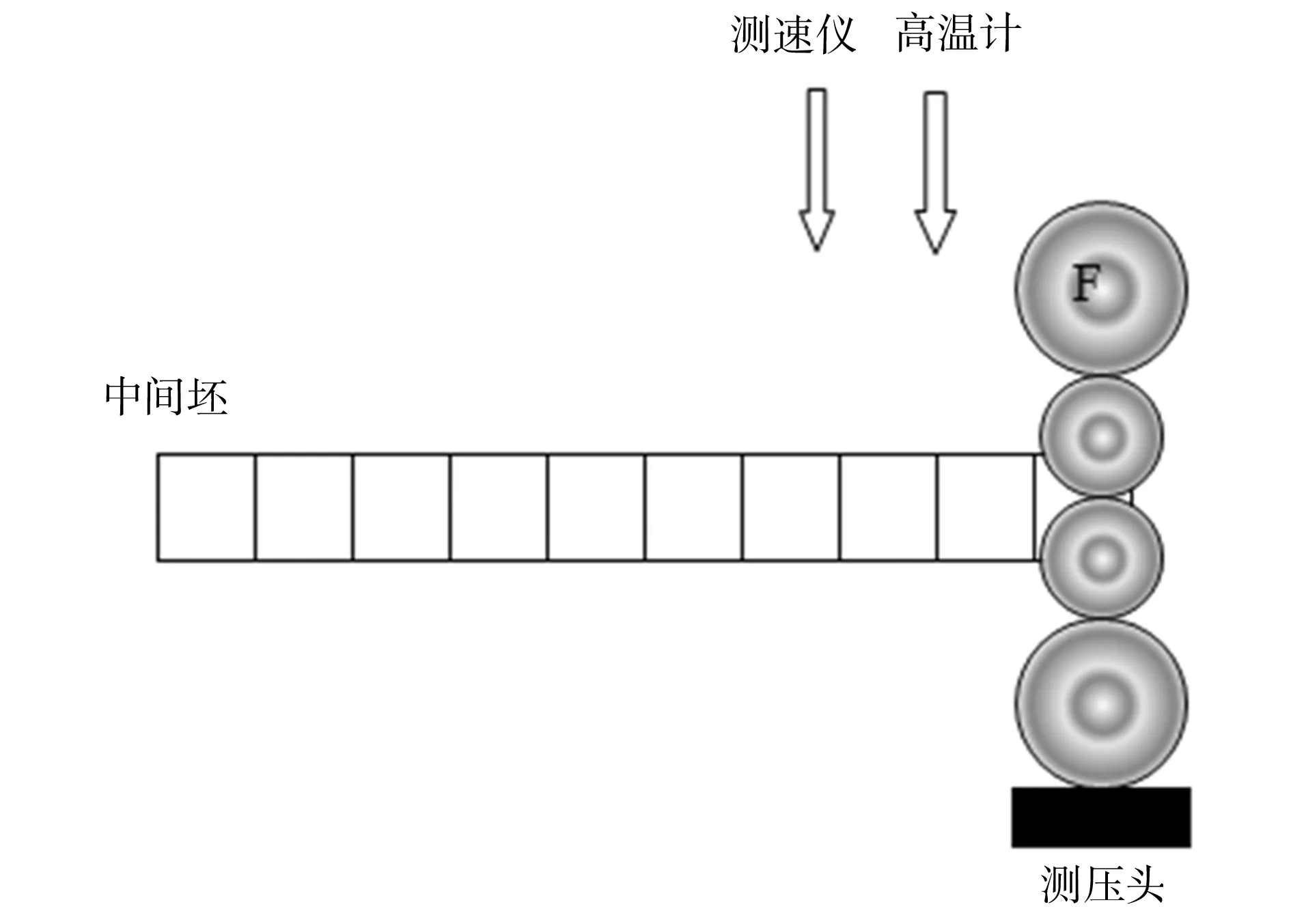

-a(ho/w)γ<δ (1) 式中:δ为轧件在精轧各道次入口与出口的比例凸度之差,即δ=Ci/hi-Co/ho;a为产生边浪的临界参数;b为产生中浪的临界参数;w为带钢宽度;γ为常数。 当且仅当δ满足式(1)时,轧制出的带钢将不会出现外观可见的浪形,此区域即为热连轧精轧过程带钢板形的平直度死区,如图1所示。 由图1可知,在保持带钢平直度良好的前提下,轧件出口厚度ho越小,比例凸度的可改变量越小,即平直度死区越窄;轧件出口厚度越大,轧件的平直度死区则越宽。式(1)反映了热轧带钢凸度和平直度的耦合关系。根据这种耦合关系可以控制带钢凸度与平直度这两个指标,从而产生相应的板形控制策略。 图1 带钢板形的平直度死区 在精轧各机架出口带钢厚度已确定的前提下,凸度临界线是根据给定的目标凸度,通过Shohet判别式反算得出,各机架出口带钢凸度在该临界线范围内即能够保证带钢平直度良好。由图1中可见,热轧机组上游机架具有较宽的平直度死区,即使该区域中带钢比例凸度的变化较大,也不会破坏其平直度,是控制凸度的理想阶段;下游机架的平直度死区较窄,适于保持比例凸度值不变以保证带钢的平直度[8]。 板形设定模型应充分利用上游机架的凸度控制能力,使下游各机架基本保持比例凸度恒定而达到目标凸度,从而同时获得良好的平直度。所以,板形控制中遵循上下游分界控制凸度、平直度的原则,可以近似实现热轧过程中带钢凸度和平直度控制的解耦。 传统热轧带钢板形预设定模型计算的总体流程如图2所示。该模型的总体思路是:确保带钢在经过最后一个机架后所得到的板凸度达到目标凸度,而带钢在其余机架中的凸度可以在一定范围内调节;带钢在经过每个机架时,由带钢在前后机架凸度的变化所产生的不平度不能超过一定范围,否则要重新计算该机架的弯辊力与轧辊横移位置。 从图2中可以看出,传统的热轧带钢板形预设定策略一般是将弯辊力设定在平衡力附近,在此基础上再计算轧辊的横移位置。这种预设定策略仅仅根据带钢头部的轧制力、凸度等轧制工艺参数来设定弯辊力,而没有考虑带钢中尾部轧制时实际轧制力和带钢凸度的波动情况,这样当中尾部轧制因轧制力、凸度波动导致所需要的弯辊力超过弯辊设备能力时,就会出现带钢中尾部板形失控、中间轧破等轧制不稳定现象。因此,为提高带钢全长的轧制质量,必须考虑全长轧制过程,对传统的板形预设定模型中弯辊力的设定策略进行优化。 图2 传统热连轧带钢板形预设定流程图 Fig.2 Flowchart of traditional profile presetting for hot strip mills 考虑全长轧制的弯辊力优化设定策略的计算流程如图3所示,主要步骤如下: (1)根据传统板形预设定模型计算弯辊力与横移位置的初始设定值。对于精轧Fi机架,由传统板形预设定模型计算得到初始弯辊力设定值Bi0、轧辊横移位置设定值Si0。Bi0和Si0须满足精轧各机架出口带钢的平直度死区要求,且Si0要求在窜辊行程范围以内;而Bi0通常设定在弯辊平衡力附近,但当横移位置受相邻带钢窜辊行程限制时,为满足平直度死区要求,弯辊力Bi0可偏离平衡力。 (2)获取最近一次同钢种同规格轧制带钢的实际轧制力、凸度的变化量。根据最近一次同钢种同规格轧制带钢的Fi机架实际轧制力数据,将带钢全长分为N段,每段轧制力取其段内所有数据的均值,则共有N个轧制力值,找出N个数据中的最大值,设其与第一段带钢轧制力的差值为ΔFi,即 ΔFi=max{Fi1,Fi2,…,FiN}-Fi1 (2) 式中:Fij(j=1,2,…,N)为Fi机架第j段的实测轧制力。 根据最近一次同钢种同规格带钢轧制时Fi机架出口的凸度数据,将N段带钢每段的凸度数据取均值,则共有N个凸度值,找出N个数据中的最大值,设其与第一段带钢凸度值的差值为ΔCi,即 ΔCi=max{Ci1,Ci2,…,CiN}-Ci1 (3) 式中:Cij(j=1,2,…,N)表示Fi机架第j段的凸度值。 ΔFi一般不超过1200 t,ΔCi不超过40 μm,据此进行轧制力及凸度限幅保护。 C=f(F,B,S,W,T) (4) 式中:C为辊缝凸度;B为弯辊力;S为横移位置;W为轧辊磨损值;T为轧辊热膨胀量。 (4)预算本卷带钢轧制全程需要的弯辊力调节量。首先预算本卷带钢全长轧制过程中因轧制力变化导致的弯辊力调节量: (5) 式中:α为轧制力置信度,0<α≤1,一般取α=0.9。 接着预计算本卷带钢全长轧制过程中因精轧出口凸度变化导致的弯辊力调节量: (6) 式中:β为凸度置信度,0<β≤1,一般取β=0.95。 最后,预算本卷带钢全长轧制过程中板形控制所需要的总弯辊力调节量: ΔBtotal=ΔBi1+ΔBi2 (7) 图3 弯辊力优化设定策略 以上海梅山钢铁股份有限公司(以下简称梅钢)1780热连轧精轧机组中F1机架为例,对本文提出的弯辊力优化设定策略的有效性进行验证。如图4所示,该四辊热连轧机支撑辊轴承座下安装有测压头,单侧量程为2200 t,用于检测轧制过程中的轧制力;在轧机入口处安装有高温计(量程为600~1200 ℃)和激光测速仪,分别用于测量轧制温度和带钢的速度。将中间坯按每1 m一段分成N段,轧制过程中记录每段的平均轧制力并分段存储。该四辊轧机配备正负弯辊,正弯辊设备能力(即极限弯辊力Bmax)为300 t;配备工作辊横移系统,窜辊行程为150 mm。四辊轧机工作辊带一定辊形,通过工作辊横移实现辊缝凸度的连续变化。 图4 带钢分段及轧机安装的相关检测仪表示意图 Fig.4 Sketch of strip segmenting and related detecting instruments mounted in the rolling mill 采用初始弯辊力设定值进行轧制时弯辊力及其调节量的变化如图5所示。由图5中可见,B10+ΔBtotal>Bmax,表明采用初始弯辊力设定值进行轧制,带钢中尾部所需弯辊力将超过设备的最大能力极限,导致带钢中尾部轧制过程中不能保证板形控制所需的弯辊力。 图5 采用初始设定值时全长轧制过程中各弯辊力分量的变化 Fig.5 Change of each bending force component in full length rolling process when using initial setting values 图6 采用优化设定值时全长轧制过程中各弯辊力分量的变化 Fig.6 Change of each bending force component in full length rolling process when using optimal setting values 目前,本文提出的热连轧机弯辊力的优化设定策略已成功在线应用于梅钢1780热连轧生产线,主要解决了带钢尾部中间轧破的问题,改进前每月约有21卷带钢尾部中间轧破,改进后尾部中间轧破现象基本消除,大幅提高了热轧带钢中尾部位置的轧制稳定性。 本文提出的热连轧机弯辊力优化设定策略对带钢全长轧制过程进行考虑,根据最近一次同钢种同规格带钢轧制时实际轧制力和凸度的变化情况,预算本卷带钢用于板形全长实时控制所需要的弯辊力变化值,结合弯辊设备的能力极限,为带钢中尾部板形控制需要预留必要的弯辊力调节量。该策略考虑了热轧带钢全长轧制过程所需要的弯辊力,最终保证了带钢全长板形良好。 [1] 王国栋, 刘相华. 日本热轧带钢技术的发展和现状——随中国金属学会代表团访问日本观感之一[J]. 轧钢, 2007, 24(1): 1-6. [2] 李维刚. 自由程序轧制中轧辊横移与负荷分配的建模与优化研究[D]. 沈阳:东北大学, 2013. [3] 董志奎. 热轧带钢板凸度和板形在线控制模型及应用研究[D]. 秦皇岛:燕山大学, 2011. [4] 邵健, 何安瑞, 孙文权, 等. 热连轧机板形控制模型新技术[C]//中国金属学会. 第八届(2011)中国钢铁年会论文集. 北京:冶金工业出版社, 2011. [5] 王连生, 杨荃, 何安瑞,等. 济钢1700ASP宽带钢热连轧板形设定模型的研究[J]. 冶金自动化, 2010, 34(5):18-23. [6] 陈建华, 彭军明, 唐彬桂. 薄规格带钢轧制稳定性分析与控制方法[J]. 轧钢, 2014, 31(3):57-60. [7] 李海军, 赵旭亮, 徐建忠,等. 带钢热连轧机板形预设定策略[J]. 钢铁研究学报, 2009, 21(10):17-20. [8] 祝东奎, 张清东, 魏钢城,等. 热连轧机组板形预设定策略与模型[J]. 轧钢, 2001, 18(2):9-11. [责任编辑 郑淑芳] Research and application of optimal strategy for setting bending force in hot strip mills XieXiangqun1,LiWeigang2,3,BianHao1,FuWenpeng1 (1. Hot Rolling Plant, Shanghai Meishan Iron and Steel Co., Ltd., Nanjing 210039, China;2. College of Information Science and Engineering,Wuhan University of Science and Technology,Wuhan 430081, China; 3. Hubei Province Key Laboratory of Systems Science in Metallurgical Process,Wuhan University of Science and Technology,Wuhan 430065, China) In view of the fact that the traditional model for setting hot rolling strip shape sets the bending force based on the strip head requirements alone and consequently the bending force needed by the strip middle and tail cannot be satisfied by the equipment in the full length rolling process, a new strategy for optimally setting the bending force in hot strip mills was proposed. It considers the full length rolling process and, according to the change of the actual convexity and rolling force in the latest rolling of strip of the same grade and specifications, predicts the amount of roll bending force adjustment required by full length shape control. In light of the bending limit of the rolling equipment, it reserves the needed roll bending force for the shape control of the strip middle and tail. Successfully applied to the 1780 mm hot strip mill in Meisteel, the new strategy is found to have basically eliminated the breaking phenomenon in the strip tail and greatly improved the hot rolling stability of the strip middle and tail. hot rolling mill; strip; flatness control; roll bending force; crown; optimal setting 2016-07-23 湖北省教育厅科学技术研究计划重点项目(D20161103);武汉市青年科技晨光计划资助项目(2016070204010099);武汉科技大学冶金工业过程系统科学湖北省重点实验室开放基金资助项目(Z201501). 谢向群(1965-),男,上海梅山钢铁股份有限公司教授级高级工程师.E-mail:msrzzgbx@163.com 李维刚(1977-),男,武汉科技大学教授,博士.E-mail:liweigang.luck@foxmail.com TG335.1 A 1674-3644(2016)06-0416-05

2 弯辊力优化设定策略

3 实例计算及分析

4 结语