SiO2气凝胶干燥技术的研究进展*

孟继智,李娟娟,石友昌,陈武超,闫 磊,高 歌**

(1.新疆大学化学化工学院 石油天然气精细化工教育部和自治区重点实验室,新疆 乌鲁木齐 830046;2.武警黄金第十支队,云南 昆明 650100)

SiO2气凝胶是由超细微粒聚集形成的轻质多孔纳米材料,因具有低密度(3~500 kg/m3)、低导热系数(0.013~0.025 W/mK)、高孔隙率(80%~99.8%)、高比表面积(200~1 000 m2/g)等诸多优良特性,在工业领域有着广阔而巨大的应用前景[1-2]。

目前,国内外SiO2气凝胶的制备多采用有机硅酸酯(正硅酸甲酯,正硅酸乙酯)作为原料,通过超临界干燥工艺来制备SiO2气凝胶[3],其整个制备过程可以分为2个阶段:溶胶-凝胶过程和干燥过程。溶胶-凝胶过程就是在溶剂中加入无机盐或金属醇盐,体系中的无机盐在发生水解反应或者是金属醇盐发生醇解反应生成溶胶分子,溶胶分子间再通过缩聚反应生成凝胶,该过程受体系的酸碱性环境,温度,催化剂性质等因素影响[35]。由溶胶-凝胶法得到的凝胶,其网络骨架内溶剂存在着的表面张力及凝胶网络骨架中的羟基之间的缩合作用也直接导致了网络的坍塌[4],在干燥过程中很容易发生变形、收缩和破裂,造成气凝胶产品的颗粒和孔径大小不一。因此干燥是制备过程的关键步骤,对产品的性能有着很重要的影响。为了得到高质量的气凝胶产品,就需要控制较低的干燥速率,但这就很大程度上延长了生产周期。然而气凝胶的的工业化生产应用要求在极短的时间内获得高性能的气凝胶,所以找一种安全快捷的干燥方法迫在眉睫。

凝胶的干燥方法目前主要有:超临界干燥法(包括不同的干燥介质)、常压干燥(环境气压干燥)、真空冷冻干燥和共沸蒸馏法4种[5]。

1 SiO2气凝胶干燥过程的受力分析和收缩规律

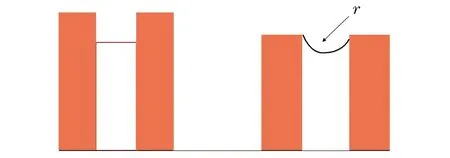

凝胶干燥过程一般可分为恒速干燥期、第一降速期和第2降速期3个阶段[6-7],其中干燥过程中的凝胶网络骨架发生收缩和破裂主要发生在恒速干燥期。引起凝胶收缩的驱动力主要有毛细管力、渗透压力、分离应力和水应力等[8],且凝胶制备过程中的破裂主要是由毛细管力引起的。这是因为在凝胶干燥过程中,随着凝胶内的液体溶剂持续蒸发减少,存在于骨架孔内的液体会向骨架外流动,以能量较低的固液界面代替能量较高的固气界面来维持整个体系的能量平衡。随着凝胶骨架内的液体在不断地减少,骨架内的液体只有弯曲才能覆盖住固气界面[5],则气液界面由水平变为弯曲,见图1。由于凝胶网络骨架内的液体溶剂存在表面张力,根据Laplas公式,凝胶网络骨架在受到毛细管力产生的拉应力的作用下逐步收缩甚至破裂,造成了空间网络结构的破坏,使产品的性能下降。

图1 气液界面由水平变弯曲

根据拉普拉斯公式,在干燥时凝胶收缩所收到的毛细管力可以用公式1表示[10]。

Pc=-γ1Vcosθ/(RP-δ)

(1)

式中,Pc为毛细管力;γ1v为孔液的表面张力;θ为接触角;δ为表面吸附层的厚度;RP为孔的半径,可用式(2)来表示。

RP=2VP/SP

(2)

式中,VP为孔的体积,SP为孔的表面积。

根据拉普拉斯公式可以看出,溶剂的表面张力越大,孔隙的半径越小,则在干燥过程中产生的毛细管作用力就会越明显。凝胶网络骨架在毛细管力所产生的拉应力的作用下逐渐收缩,干燥过程开始时,存在于网络骨架内的液体溶剂的量比较多,气液界面弯曲程度较小,产生的孔隙半径较大,受到的毛细管力很微弱。随着干燥的进行,凝胶骨架空隙内的液体溶剂量逐渐减少,气-液界面间的弯曲程度不断增大,造成空隙半径减小,毛细管作用力所产生的拉应力在不断增大,当其达到最大值时,凝胶骨架的机械强度因为不能承受如此大的拉应力而造成骨架收缩变形甚至破裂,使凝胶网络骨架在干燥过程中遭到破坏。通过对上面凝胶干燥过程的应力分析和收缩规律的分析可知,避免在干燥过程中凝胶网络骨架发生收缩变形甚至破裂的关键是提高凝胶网络骨架的机械强度,降低毛细管力所产生的拉应力。例如增大凝胶孔径,采用表面张力小的液体溶剂[11],增大凝胶表面的疏水性[12-13],或者是采用冷冻干燥技术避免在干燥过程中气-液界面的产生等。目前凝胶所采用几种干燥方法也是这几个角度入手,最大限度地减弱干燥过程中毛细管力对凝胶网络的破坏,从而提高气凝胶的产品性能。

2 SiO2气凝胶的干燥方法

2.1 超临界干燥

超临界干燥法是目前制备SiO2气凝胶最常用的方法,1931年Kistler首次使用超临界干燥技术制得块状气凝胶[14]。所谓超临界干燥法就是通过对整个干燥体系进行升温加压,使体系内的干燥介质在超临界状态下进行干燥,进而得到多孔、无序、具有纳米量级连续网络的气凝胶[5,15]。

超临界干燥的具体过程是:将经过溶胶-凝胶过程得到的样品和干燥介质装入密封的反应釜中,然后将体系升温增压达到干燥介质的超临界状态,并维持一定的时间,由于此时为超临界状态,凝胶网络骨架中的气-液界面消失,液体的表面张力几乎为零,且此时的传质速率特别高。随后在超临界温度下释放体系内的蒸气降压,最后给整个体系降温,便可以得到高性能的SiO2气凝胶产品。依据超临界干燥过程中采用的干燥介质超临界温度的高低,超临界干燥技术可以分为高温超临界干燥和低温超临界干燥。

陈龙武[17]在反应釜内通入液态CO2来置换出通过溶胶-凝胶法制得醇凝胶内的乙醇和水溶剂,然后对釜内进行升温,待温度达到超临界状态,最终得到平均粒径为10 nm的SiO2气凝胶。

吴亚迪等[18]通过超临界干燥技术制得的接触角为165°的疏水SiO2气凝胶,根据标度定律,其中接触角与气凝胶的体积松弛能有关,接触角为165°的气凝胶在力学稳定性方面表现出了非常明显的优势。

尽管采用该法可以获得性能优良的气凝胶产品。但由于是在超临界干燥状态下进行干燥,在操作时所需要的温度和压力都比较高,对设备的耐高温、耐高压都提出了更高的要求,这就增加了设备投资费用。且工艺操作参数控制复杂,危险性高,不能进行连续化生产[19]。

因此,采用非超临界干燥技术制备SiO2气凝胶已成为研究热点[20-24],若能通过非超临界干燥技术制备出高性能的SiO2气凝胶,则对于气凝胶的推广应用具有十分重要的意义。

2.2 常压干燥(环境气压干燥)

常压干燥法就是在低温和常压条件下,利用表面张力小的有机溶剂,置换出凝胶胶骨架内表面张力较大的液体,降低毛细管力产生的拉应力对网络骨架的破坏,从而降低在干燥过程中毛细管力的作用,减小对凝胶网络骨架的破坏,得到高性能的产品。和超临界干燥法相比,常压干燥要求的温度和压力比较低,便于安全操作,且在理论上可进行连续化生产,是实现气凝胶工业化的理想途径[25]。

要实现常压下制备SiO2气凝胶可以从以下4个方面来改进[27]。

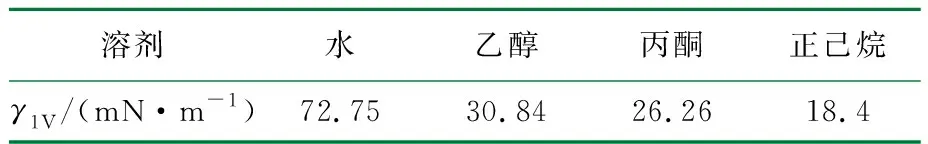

(1) 采用表面张力小的干燥介质,进而降低毛细管力。几种干燥介质的表面张力见表1[28]。由表1可见,正己烷的表面张力较小,所以采用正己烷作为干燥介质;

表1 溶剂的表面张力(20 ℃)

(2) 在制备溶胶-凝胶原料中添加化学干燥控制剂(DCCA),使形成的溶胶空洞大小均匀,减弱凝胶在干燥时受到的毛细管力,如甲酰胺[29]等;

(3) 可以通过不同的方法来增强网络骨架强度[30-32],来抵抗来自毛细管力造成的破坏;例如,将湿凝胶在母液中陈化一段时间,或者是将凝胶样品浸到硅烷氧化物中;也可以将受控源物质通过一定的技术引入到凝胶样品的表面层次上,同时还可以优化凝胶制备过程的的原材料之间的比例和工艺条件等,来增强凝胶样品的网络骨架强度。陈龙武,甘礼华等[33]将调节溶胶分子形成凝胶样品的速率及通过对正硅酸乙酯溶液中浸泡,陈化结合起来,在分级干燥的条件下制备了高性能的SiO2气凝胶样品;

(4) 对凝胶表面进行疏水改性,消除干燥过程中的凝胶骨架相邻羟基不可逆缩聚引起的收缩,并且凝胶的疏水表面和溶剂之间的接触角增大,减小了毛细管附加力,这对于常压下制备SiO2气凝胶是非常有利的[34]。

通过以上4种方法可以有效地防止气凝胶在干燥过程中因收缩变形引起的炸裂和破坏,且操作时所需的温度和压力比较低,操作简单,费用低,产品质量提高潜力大,能进行连续化生产。

2.3 真空冷冻干燥

真空冷冻干燥就是将经过溶胶-凝胶过程后生成的凝胶分子冷冻后加入到真空容器中,在一定的真空度下对容器加热,使容器内的凝胶样品网络骨架内的固体直接升华,升华后的水蒸气通过真空系统排走,从而获得高性能的气凝胶样品[35]。物质的状态与温度和压力的关系图见图2[36]。

图2 真空冷冻干燥过程示意图

由图2可见,用溶胶-凝胶法制备的湿凝胶处于状态2+,将物料通过降温变成状态2,再将物料放在真空容器中降温到达状态3,然后再将整个体系升温,凝胶网络骨架内的液体溶剂以气体的形式排出,减少了表面张力对网络骨架的破坏,得到干燥的SiO2气凝胶产品。真空冷冻干燥法之所以能够得到理想的气凝胶产品是因为:(1)水在冻结时体积膨胀,抑制了凝胶相邻骨架之间羟基的不可逆缩聚引起的凝胶收缩;(2)真空冷冻干燥法在制备过程中是由固体直接升华为气体,没有形成气液界面,避免了水的表面张力的影响。

Pons等人[37]先将醇凝胶在叔丁醇中浸泡209 d(开始的5 d里,叔丁醇要更换3次;叔丁醇的体积为凝胶的20~40倍),在30 ℃下进行溶剂置换;然后,用液氮进行急冷,最后,在5 Pa下进行冷冻干燥,成功制备出SiO2气凝胶。

真空冷冻干燥技术在干燥过程中,凝胶网络骨架内的液体经过冷冻干燥后直接升华,以气体的形式排出,不会产生气-液界面,避免了在干燥过程中因毛细管力作用对凝胶网络骨架因收缩变形造成骨架破裂,最终提高气凝胶的产品性能。但是,真空冷冻干燥由于条件苛刻,增加了生产成本,且产品的生产周期长,要实现大规模工业化生产还有很大的距离。

2.4 共沸蒸馏法

根据拉普拉斯公式,若采用表面张力较小的液体溶剂,如有机溶剂等可以减弱在干燥过程中由于毛细管力起的收缩变形而引起的凝胶网络骨架炸裂,破碎,从而提高凝胶的表面性能;另一方面,它还可以消除水分子氢键的架桥效应,阻止聚集作用的发生,有机溶剂会和凝胶微粒表面相互作用以代替原来表面就存在的羟基集团[38-39]。因此共沸蒸馏最关键的就是要选择一种合适的有机溶剂,使它与水形成的二元共沸体系,这就有效地将胶体中的水取出来。刘海弟,郭锴[40]研究了利用恒沸蒸馏脱除超细SiO2滤饼中水分的可行性和具体实现的方法。Land[41]等采用共沸蒸馏法大大地降低了常压干燥过程中因毛细管现象所导致的孔结构塌陷,制备出了比采用超临界干燥技术更高孔体积和介孔数的SiO2气凝胶。采用共沸蒸馏技术可以在很大程度上抑制颗粒间的团聚甚至结块现象,同时它可以维持气凝胶原有的纳米结构而不使其发生改变,但是该技术耗时较长,且高能耗,这对于实现大规模工业化是非常不利的。

3 结束语

SiO2气凝胶的干燥技术对气凝胶产品性能起着非常关键的作用。超临界干燥技术与其它相比,尽管可以制备出高性能的产品,但由于在整个操作过程中需要高温高压,不仅高耗能,且对整个操作设备的耐温耐压有着更高的要求,增加了生产成本,且在整个生产过程中存在着一定的安全隐患。

共沸蒸馏干燥法因加热蒸馏干燥耗时长,且高能耗,这在工业上是极为不利的,因此实现工业化的可能性较小;真空冷冻干燥同超临界干燥一样,对操作设备的要求比较苛刻,整个装置的造价比较高,且生产周期比较长,对SiO2气凝胶的大规模工业化生产是一个极大的挑战。

常压干燥操作时所需的温度和压力比较低,操作简单,费用低,产品质量提高潜力大,能进行连续化生产,若能寻找更为理想的溶剂交换-表面改性工艺条件,开发出新型的环境气压干燥工艺,彻底解决在凝胶干燥过程中存在的因收缩变形破裂问题,这就可能实现高效环保的气凝胶生产工艺。

参 考 文 献:

[1] LIU C H,SU X J,HOU G L,et al.Study on modification of SiO2aerogel and application on the aerospace field [J].Winged Missiles,2006(10):61.

[2] 高秀华,等.硅气凝胶的研究进展 [J].长春理工大学学报:自然科学版,2007,30(1):86.

[3] 胡惠康,甘礼华,李光明,等.超临界干燥技术[J].实验室研究与探索,2000,19(2):33-35.

[4] PRAKASH SAL S,et al.Silica aerogel films prepared at ambient pressure by using surface derivatization to induce reversible drying shrinkage[J].Nature,1995(374):439-443.

[5] 毕伟涛.常压干燥制备低密度、高性能介孔硅气凝胶的研究[D].西安:长安大学,2010:12-14.

[6] 马少华.二氧化硅气凝胶的溶胶-凝胶法制备及金属银纳米粒子掺杂研究[D].西安:陕西师范大学,2008:1-67.

[7] R K DWIVEDI,G GOWDA.Phase transitions in alumina gels containing lithium oxide[J].Journal of Materials Science Letters,1986,5(6):606-610.

[8] 张勇.常压干燥制备SiO2气凝胶[D].长沙:国防科学技术大学,2004:3-5.

[9] 秦国彤,李文翠,郭树才.气凝胶结构控制[J].功能材料,2003,31(1):26-29.

[10] 左军超.SiO2气凝胶及其复合材料的常压干燥制备工艺与性能研究[D].哈尔滨:哈尔滨工业大学,2009:9-15.

[11] 周佳彦.SiO2气凝气凝胶干燥技术研究现状[J].山东省产品质量监督检验研究院科技创新导报,2007(33):2-3.

[12] LEE J,KIM G S,HYUN S.Synthesis of silica aerogels from waterglass via new modified ambient drying[J].Material Science,2002,37B,2237-2241.

[13] BIKERMAN J J.Surface chemistry:theory and application,2nd edition [M].New York:Academic Press,1985:343-346.

[14] BEN M,GAUTHIER A.Fast super critical extraction technique for aerogel fabrication[J].Non-Crystalline Solids,2004,3(50):238-243.

[15] 魏期青.常压制备SiO2气凝胶工艺及其性能研究[D].长沙:中南大学,2012:6-15.

[16] 左小荣.常压干燥制备SiO2气凝胶的工艺研究[D].长沙:中南林业科技大学,2013:9-14.

[17] 陈龙武,甘礼华,岳天仪.超临界干燥法制备SiO2气凝胶的研究[J].高等学校化学报,1995,16(6):840-843.

[18] 吴亚迪,崔升,韩桂芳.疏水SiO2气凝胶的制备研究[J].材料工程,2010,6:16-19,25.

[19] 陈明华.SiO2系干凝胶的制备应用[D].唐山:河北理工大学,2009,6-10.

[20] 陈龙武,甘礼华,侯秀红.SiO2气凝胶的非超临界干燥法制备及其形成过程[J].物理化学学报,2003,19(9):819-823.

[21] 甘礼华,陈龙武,张宇星.非超临界法制备SiO2气凝胶[J].物理化学学报,2003,19(6):504-508.

[22] KWON T G,CHOI S Y,KANG E S.Ambient-dried silica aerogel doped with TiO2powder for thermal insulation [J].Journal of Materials Science,2000,35(1):6075-6079.

[23] 王玉栋,陈龙武,甘礼华.块状TiO2/SiO2气凝胶的非超临界干燥法制备及其表征[J].高等学校化学学报,2004,25(2):325-329.

[24] 陈龙武,张宇星,甘礼华.气凝胶的非超临界干燥制备技术[J].实验室研究与探索,2001,20(6):55-57.

[25] 赵大方,陈一民,洪晓斌.疏水SiO2气凝胶的低成本制备[J].硅酸盐学报,2004,32(5):548-552.

[26] 张丁日.常压干燥快速制备SiO2气凝胶及Fe3+掺杂TiO2气凝胶研究[D].长沙:中南大学,2005:7-10.

[27] 陈一民.金属SiO2复合气凝胶和低成本疏水SiO2气凝胶的研究[D].长沙:国防科技大学,2005:73-79.

[28] 魏建东,邓忠生,薛小松.亚临界干燥制备疏水SiO2气凝胶[J].无机材料学报,2001,16(3):545-548.

[29] 张秀华,赵海雷,等.SiO2气凝胶的常压制备与表面改性 [J].北京科技大学学报,2006,28(2):157.

[30] HWANG S W,KIM T Y,HYUN S H.Optimization of instantaneous solvent exchange/surface modification process for ambient synthesis of monolithic silica aerogels [J].ColloidInterf Sci,2008,322(1):224.

[31] EINARSRUD M A,NILSEN E.Strengthening of water glass and colloidal sol based silica gels by aging in TEOS[J].Non-Crystal Solids,1998,226:122-125.

[32] ROLISON D R,DUNN B.Electrically conductive oxide aerogel:new materials in electrchemistry[J].Material Chemistry,2001(11):963-966.

[33] 陈龙武,甘礼华,等.SiO2气凝胶非超临界干燥法制备及其形成过程[J].物理化学学报,2003,19(9):819-823.

[34] HAEREID S,DAHLE M,LIMA S,et al.Preparation and properties of monolithic silicaxerogels from TEOS-based alcogels aged in silane solutions[J].Non-Crystal Solids,1995,186(2):9698.

[35] 刘世明,曾令可,等.非超临界干燥法制备气凝胶绝热材料[J].陶瓷,2007,8:25-27.

[36] 王小东.纳米多孔气凝胶隔热复合材料应用基础研究[D].长沙:国防科技大学,2006:17-26.

[37] PONS A,CASAS L,ESTOP E.A new route to aerogels:monolithic silica cryogels [J].Journal of Non-Crystalline Solids,2012,358:461-469.

[38] WEILING LUAN,LIAN GAO,et al.Study on drying stage ofnanoscale powder preparation[J].Nano Structured Materials,1998,10(7):1 119-1 125.

[39] HU Z S,DONG J X,et al.Replacing solvent drying technique for nanometer particle preparation[J].Journal of Colloidand Interface Science,1998,208:367-372.

[40] 刘海弟,郭锴.利用恒沸蒸馏干燥超细二氧化硅凝胶的研究[J].无机盐工业,2002,34(6):177-179.

[41] LAND V D,HARRIS T M,TEETERS D C.Processing of low-density silica gel by critical point drying or ambient pressure drying [J].Journal of Non-Crystalline Solids,2001,283:11-17.