装配体有限元分析法在电液伺服机构中的应用

刘 洪,陈克勤,姜庆义

装配体有限元分析法在电液伺服机构中的应用

刘 洪,陈克勤,姜庆义

(北京精密机电控制设备研究所,北京,100076)

介绍了装配体有限元分析法在电液伺服机构结构强度分析中的应用。在数字化装配模型的基础上,建立了装配体有限元分析模型,包括几何实体模型的简化处理、网格繁简处理、连接紧固件接触关系模拟以及边界和载荷条件设置等。试验结果表明,与传统的隔离体分析法相比,装配体分析法有助于更全面地辨识结构薄弱环节,可以在航天航空产品设计中推广使用。

电液伺服机构;有限元分析;装配体

0 引 言

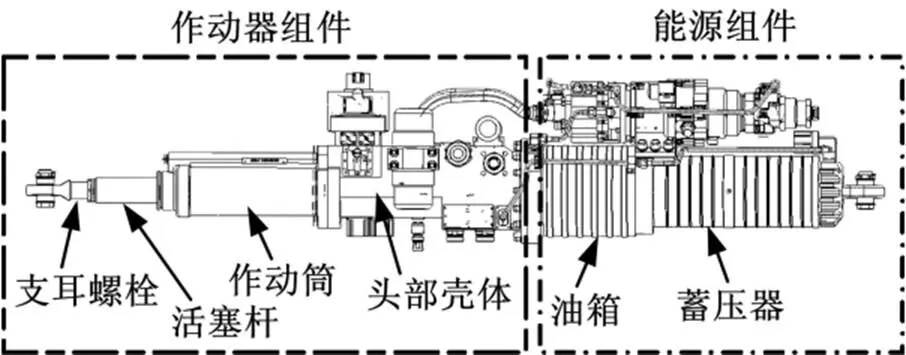

伺服机构是运载火箭实现各子级发动机推力矢量控制的关键箭载设备,一旦因结构破坏等原因发生失效,将导致发射任务失败[1]。长征系列运载火箭采用整体式电液伺服机构设计。作动器组件与能源组件集成于一体,如图1所示。因部件结构复杂,彼此连接关系多,对质量要求苛刻,导致结构强度分析难度大。

图1 整体式电液伺服机构结构

近年来采用计算机进行有限元分析,虽然效率大幅度提高,但薄弱环节的分析和定位仍然不够精确,产品研制仍然需要反复几轮的结构强度试验。分析认为这是因为现有方法仅对单个零件逐个分析,即采用隔离体分析方法。该方法对结构件连接引入的预应力等因素简化过多,导致模型误差较大,分析结果不够准确[2,3]。

在某电液伺服机构研制过程中,尝试了装配体有限元分析方法,即对整个承力结构装配体进行有限元分析,考虑预应力影响,更真实地反映零件受力约束情况。此种方法的关键在于模拟紧固件连接特性,同时也要考虑模型简化问题,否则计算量过大,很难实施。国外学者Jerome等论述了螺栓连接的不同模拟方法;Kim等采用不同的螺栓模型对某柴油机气缸装配体进行了有限元分析;Cho等对发动机缸体装配体进行了模态分析[4~8]。国内对装配体有限元分析法的研究仍较少。本文在数字化装配模型的基础上,建立了装配体有限元分析模型。

1 装配体有限元模型

1.1 数字化装配模型

数字化装配模型由CAD软件Pro/E完成。对零件实体模型进行一定简化处理,忽略对应力影响较小的部分局部结构,如螺钉孔、密封槽、油孔、螺纹、退刀槽、小台阶、倒角、圆角等。

1.2 材料参数

装配体中的头部壳体和油箱采用高强度铝合金,其弹性模量为71 GPa,泊松比为0.33,抗拉强度极限b为390 MPa,安全系数为2,许用应力[]为195 MPa。其余零件为沉淀硬化不锈钢,其弹性模量为193 GPa,泊松比为0.31,抗拉强度极限b为1 310 MPa,安全系数为2,许用应力[]为655 MPa。采用第四强度理论进行分析。

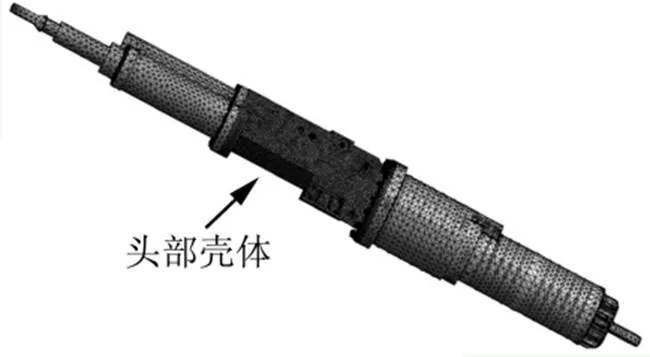

1.3 网格划分

采用四面体单元划分法,以降低整机装配体结构网格划分的复杂性。对于网格尺寸,则采取分步分析、区别对待的方法。对整个装配体进行分析,但每次只重点分析装配体中的一个零件。只对该零件进行网格细分,并且对相关的连接紧固件和计算数据变化梯度较大的部位(如应力集中处)进一步细化网格。其余零件则采取划分尺寸较大的单元。图2为分析头部壳体强度时的整机网格划分处理示意。

图2 网格划分方法示意

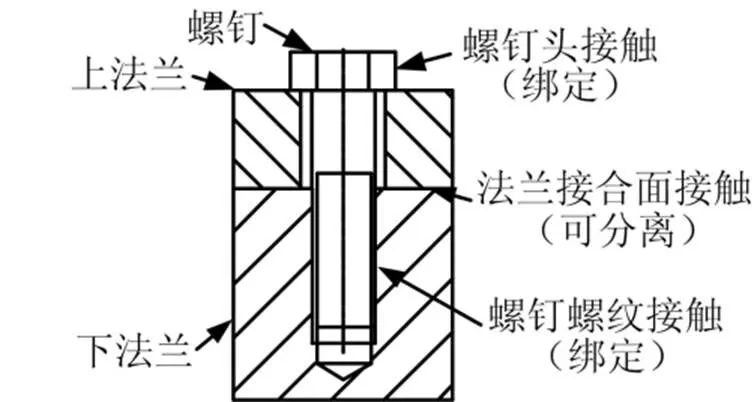

1.4 接触特性模拟

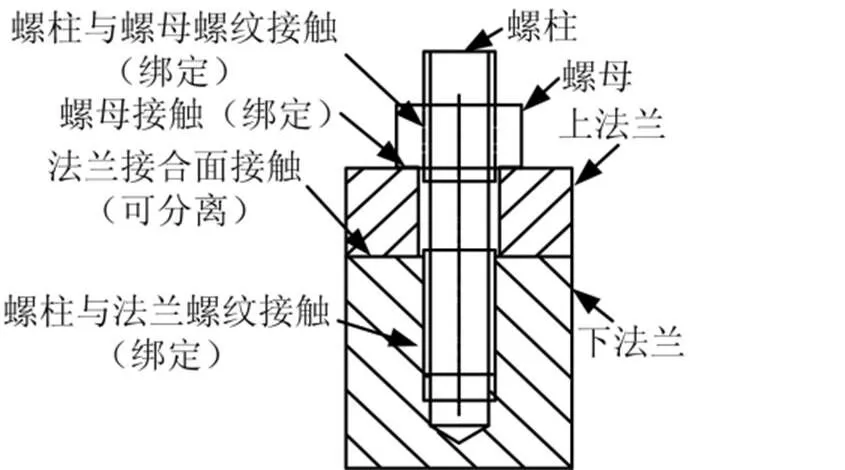

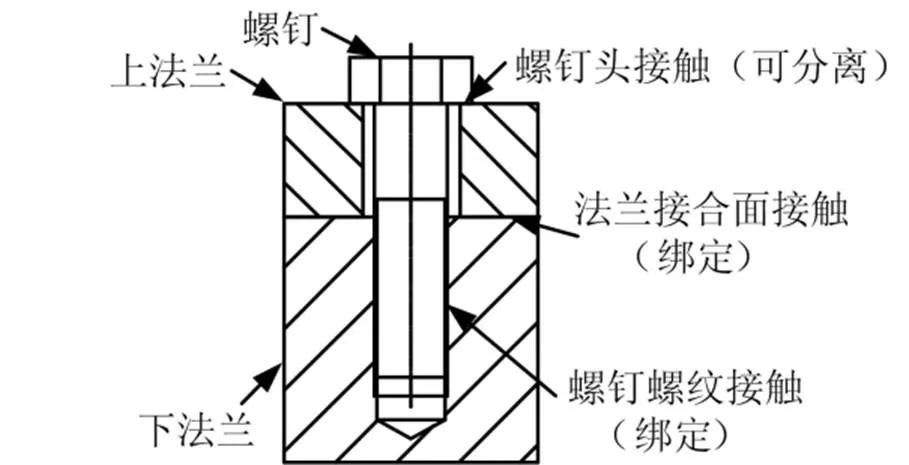

装配体有限元分析法的关键在于对紧固件连接特性的模拟。利用ANSYS中的预紧力单元和接触单元对其进行建模。根据外载荷使紧固件连接的法兰趋于分离或贴紧,将紧固件间的接触设置分为2种情况,如图3、图4所示。零件间的密封配合面采用摩擦接触,螺纹连接采用绑定接触。

a)螺钉连接

b)螺栓连接

续图3

a)螺钉连接

b)螺栓连接

图4 连接零件趋于贴紧时的接触模拟

1.5 边界条件

支耳螺栓内耳环面与蓄压器尾部支耳的内耳环面可设置为固定约束,符合伺服机构在箭上的安装特点。

1.6 载荷条件

装配体结构所承受的载荷分为内载荷、外载荷与预紧力载荷。

a)内载荷指各壳体零件内部管路中的油液压力,分高压内载荷与低压内载荷2种。

b)外载荷由发动机摇摆的负载力矩决定,并由活塞杆两侧压差所产生的轴向输出力平衡。因此分析中认为活塞杆固定,利用活塞杆两侧压差来等效外载荷,并将其施加在活塞一侧的封闭内腔中。

当活塞杆两侧压差使活塞杆缩回时,将引起头部壳体、油箱、蓄压器受拉;当活塞杆两侧压差使活塞杆伸出时,则导致头部壳体、油箱、蓄压器受压。作动筒受力按最大高压内载荷考虑,不重复施加外载荷。

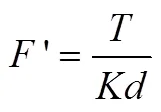

c)预紧力载荷通过式(1)计算,并利用预紧力单元施加在紧固件上。

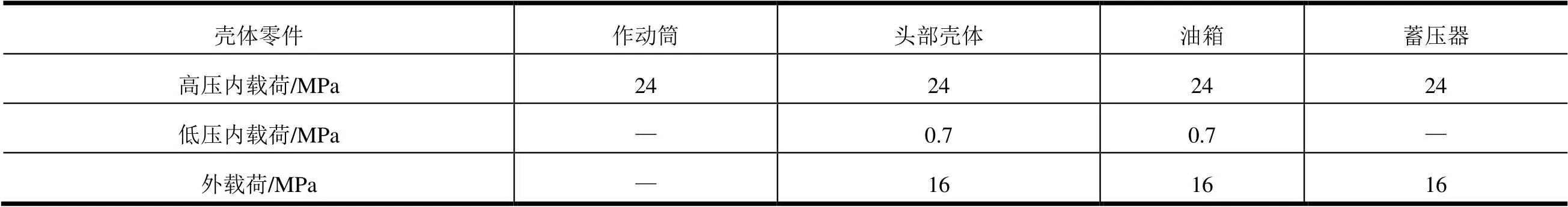

各零件最大内、外载荷如表1所示。

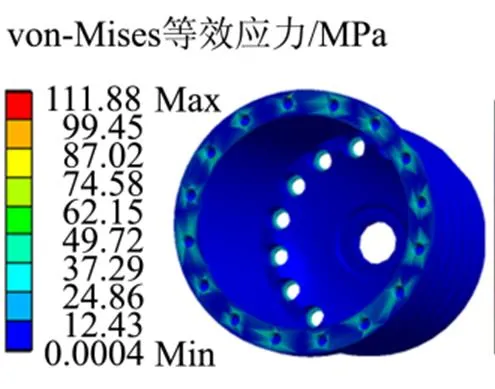

装配体中各紧固件拧紧力矩如表2所示。

表1 零件最大内、外载荷

表2 紧固件拧紧力矩

2 计算结果及分析

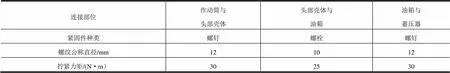

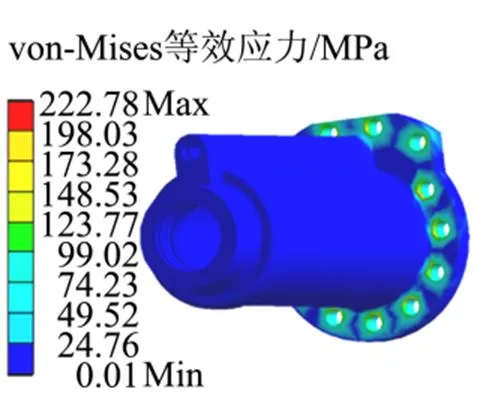

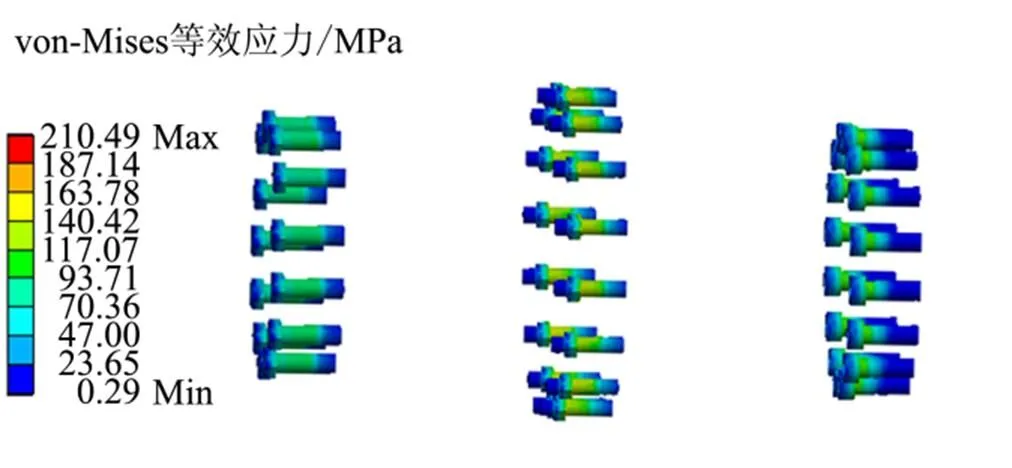

在预紧力载荷作用下,各零件应力分布情况如图5所示。从图5可以看出:对紧固件施加预紧后,零件法兰部分受到挤压,在紧固件安装孔四周出现较大应力,随后迅速减小。隔离体分析法则无法对预紧力的作用进行考虑。

a)作动筒预应力分布

b)头部壳体预应力分布

c)连接紧固件预应力分布

d)油箱预应力分布

e)蓄压器预应力分布

续图5

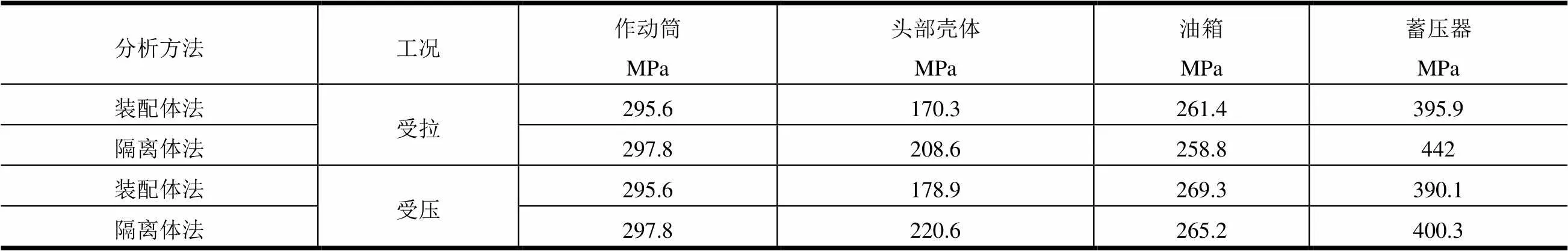

表3为不同分析方法下各零件最大应力的对比情况。同一零件在2种分析方法下的网格划分相同,以消除网格设置不同所引起的计算误差。

表3 零件最大应力对比情况

分析结果表明:

a)若忽略零件法兰连接区域的应力分布,作动筒、油箱在2种分析方法下的应力分布相差不明显。最大应力部位以及最大应力相同,表明针对作动筒、油箱,忽略构件间的相互作用所导致的分析误差可以忽略。

b)头部壳体、蓄压器在2种分析方法下的应力差异较大,构件间的相互作用不能忽略。

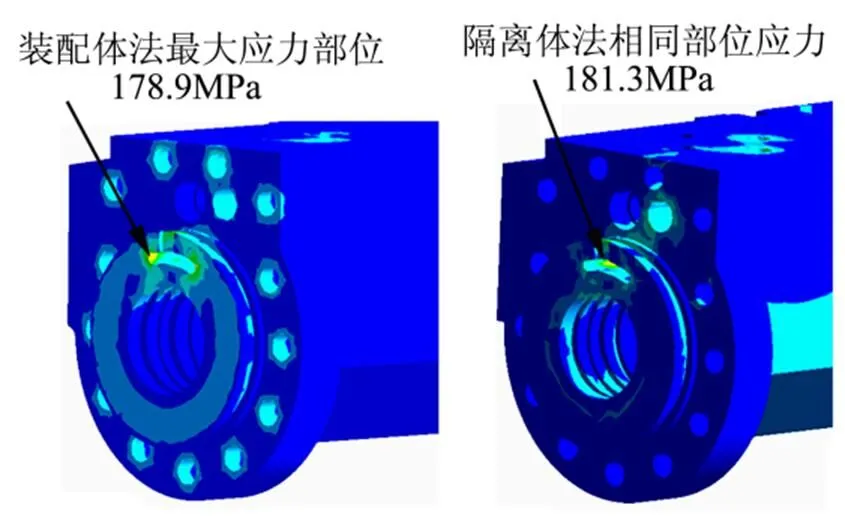

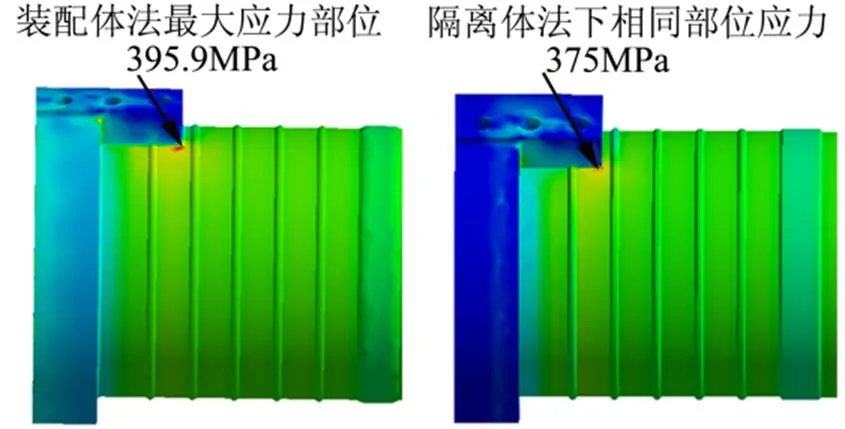

图6、图7分别给出了头部壳体、蓄压器在2种分析方法下的应力分布对比。

a)装配体法最大应力部位

b)隔离法最大应力部位

图6 不同分析方法下头部壳体相同部位应力对比

a)装配体法最大应力部位

b)隔离体法最大应力部位

图7 不同分析方法下蓄压器相同部位应力对比

从图6、图7可以看出:

a)应用装配体法,头部壳体最大应力部位为月牙形的通油孔内壁,最大应力为178.9 MPa;应用隔离体法,头部壳体最大应力部位在右侧法兰根部,最大应力为220.6 MPa,超出了材料许用应力。

b)应用装配体法,蓄压器最大应力部位为电机安装座与壳体表面的相交处,最大应力为395.9 MPa;应用隔离体法,蓄压器最大应力部位为右侧尾部与壳体表面的相交处,最大应力为442 MPa。

c)由于隔离体法忽略构件间的相互作用,导致2种分析方法得到的最大应力部位、最大应力明显不同。

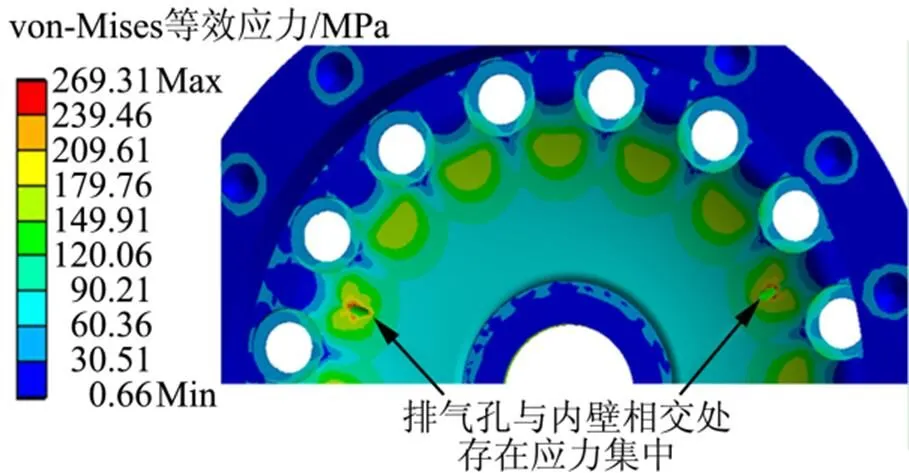

装配体有限元分析结果表明仅油箱的最大应力超出材料许用应力,而隔离体法分析结果显示头部壳体也存在强度不足的现象。为了验证2种方法在定位结构强度薄弱环节的正确性,对整机装配体进行了静强度试验。试验时,装配体内、外载荷达到实际情况的2倍,试验后分解检查各零件。作动筒、头部壳体、蓄压器未产生显著变形及裂纹情况,仅油箱在内壁处的排气孔产生了裂纹。油箱有限元分析结果与试验结果的对比如图8所示。

a)静强度试验结果

b)油箱有限元分析结果

续图8

由图8可知,装配体分析法对电液伺服机构整机承力结构强度薄弱环节的定位是正确的。

3 结束语

本文介绍了一种针对电液伺服机构进行装配体有限元分析的建模方法。该方法的优点在于通过模拟紧固件的连接特性,引入了装配体中多个零件间的相互作用,更真实地反映零件受力约束情况。与传统的隔离体分析方法相比,可以更全面地辨识结构薄弱环节。

上述模型在某型号电液伺服机构研制过程中,对其部件进行的强度分析和结构改进,己经被试验证实准确有效,可以在航天航空产品设计中推广使用。

[1] 赵守军, 邵妍杭, 何俊. 运载火箭伺服机构单点实效分析技术及其应用[J]. 载人航天, 2014, 20(5): 399-412.

[2] 胡纪滨, 王杰, 周毅. 液压机械变速器箱体有限元分析与改进[J]. 机械设计, 2006, 23(11): 46-48.

[3] 沈光烈, 李波, 黄昶春, 等. 全承载式客车车身结构有限元分析与改进[J]. 车辆与动力技术, 2013(2): 24-27.

[4] Montgomery J. Methods for modeling bolts in the bolted joint[C]. Orlando: ANSYS User’s Conference, 2002.

[5] Zhang O, Poirier J. New analytical model of bolted joints[J]. ASME Journal of Mechanical Design, 2004(126): 721-728.

[6] Schiffner K, Helling C D. Simuylation of prestressed screw joints in complex structures[J]. Comput Struct, 1997(64): 995-1003.

[7] Jeong K, Joo-Cheol Y, Beom S K. Finite element analysis and modeling of structure with bolted joints[J]. Science Direct, 2007(31): 895-911.

[8] Cho J R, Lee B Y, Kim J H. Structural analysis of low speed large diesel engine structures using CAD/CAE[J]. KSME, 1997(21): 13-25.

Application of Assembly Finite Element Analysis to Electro-hydraulic Servo-mechanisms

Liu Hong, Chen Ke-qing, Jiang Qing-yi

(Beijing Institute of Precision Mechatronics and Control Equipment, Beijing, 100076)

The application of assembly finite element analysis to an electro-hydraulic servo-mechanism was presented. Based on digital assembly structure, the finite element analytical model was established, which included simplification of the solid model and mesh, simulation of connected fastener contact, boundary and loading settings. Experiment results showed that assembly analysis was more comprehensive to identify structure weak links compared with isolation method and could be generalized in the design of aerospace and aviation product.

Electro-hydraulic servo-mechanism; Finite element analysis; Assembly

1004-7182(2016)03-0073-04

10.7654/j.issn.1004-7182.20160317

V433

A

2016-01-05;

2016-03-01

刘 洪(1984-),男,博士,工程师,主要研究方向为伺服机构控制