某型发动机喷管-排气管系统建模方法

张中洲,柴卫东

某型发动机喷管-排气管系统建模方法

张中洲,柴卫东

(北京航天动力研究所,北京,100076)

基于有限元分析法,研究某型发动机喷管-排气管系统建模方法。喷管的管束组件由多根螺旋管焊接而成,空间结构复杂,建立有限元模型难度大。将喷管沿轴线方向分为4段建模,采用多层各向异性壳单元模拟喷管管壁,通过偏转单元坐标轴模拟螺旋角度。基于上述模型的模态分析与试验结果符合较好,模型可以用于振动分析。

各向异性;多层壳单元;模态分析;有限元模型

0 引 言

火箭发射和飞行过程中,会产生各种形式的振动。火箭发动机作为火箭动力的来源,也是冲击、振动和噪声的产生源。发动机启动、关机、级间分离所产生的冲击载荷,不仅给箭上组件结构带来考验,也对发动机自身的结构强度提出了要求[1]。动态特性分析已经成为发动机设计必须进行的重要环节。

动态特性分析主要是分析结构的动力学特性,包括模态分析和响应分析,而模态分析是研究结构动态特性的基础[2]。通过模态分析可以得出结构的模态参数,判断结构易受影响的频率范围及在此范围内的主要模态特性。模态分析的目标是通过识别的模态参数,为结构的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据。

工程实际进行模态分析时,通常将试验模态分析和计算模态分析结合起来[3],先建立一个理论模型,进行理论计算,得出计算模态结果,然后进行模态试验,将试验结果同计算结果进行对比,验证理论模型的正确性。

喷管延伸段是推力室喷管扩散段的延续部分,其功能是使来自推力室的高温高速燃气继续膨胀加速,从而产生更大的推力。喷管的管束组件由多根螺旋管焊接而成,空间结构复杂,建立有限元模型难度大。

为此,本文提出分段建模的思路,将各段等效为3层板壳,中间层等效为正交各向异性材料,通过旋转单元坐标系模拟螺旋角度,建立喷管-排气管系统的有限元模型。采用ANSYS软件计算其模态频率和振型,并与试验模态结果进行对比分析。

1 喷管-排气管系统结构

喷管-排气管系统由喷管延伸段和涡轮排气管组成,其中喷管延伸段由管束组件、进口集合器、对接法兰、出口集合器组成。进口集合器上焊有冷却剂进口管嘴、吹除管嘴及测量管嘴。管束组件通过进口集合器与对接法兰焊接在一起。管束组件上焊有2块支板,用于固定涡轮排气管。具体外形如图1所示。

图1 喷管-排气管系统

管束组件由多根变截面矩形螺旋管组成。管束外侧的管间用氩弧焊焊接,内壁管间不连接。单根螺旋管在喷管型面上的螺旋线的理论坐标示意如图2所示,各点坐标可以通过理论型面公式确定,图2采用直角坐标系,轴为喷管轴线,点位于喷管小端。

图2 螺旋线的理论坐标示意

,,—螺旋线的,,方向坐标;—在坐标处的喷管型面壁面与轴的夹角;—在坐标处螺旋线与母线的夹角;—在坐标处螺旋线所绕过的中心角

2 管束组件分段

本文根据螺旋管截面和角的变化将管束组件划分为4段,分别进行等效,如图3所示。

图3 管束组件分段示意

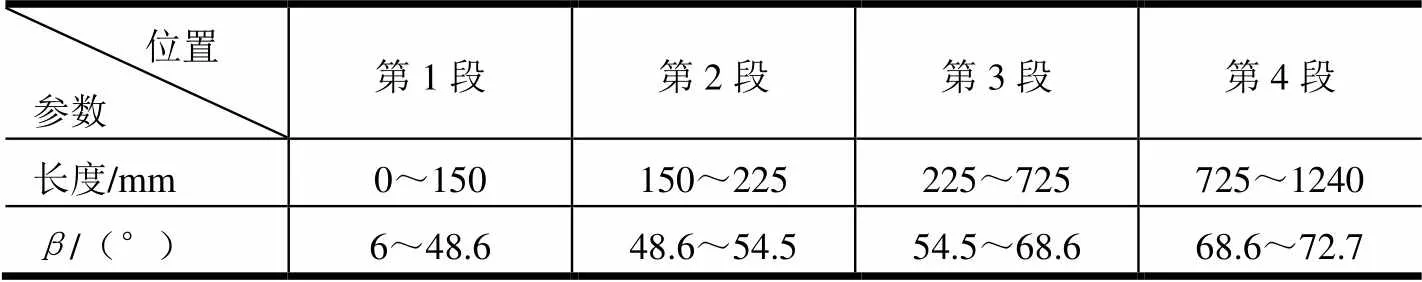

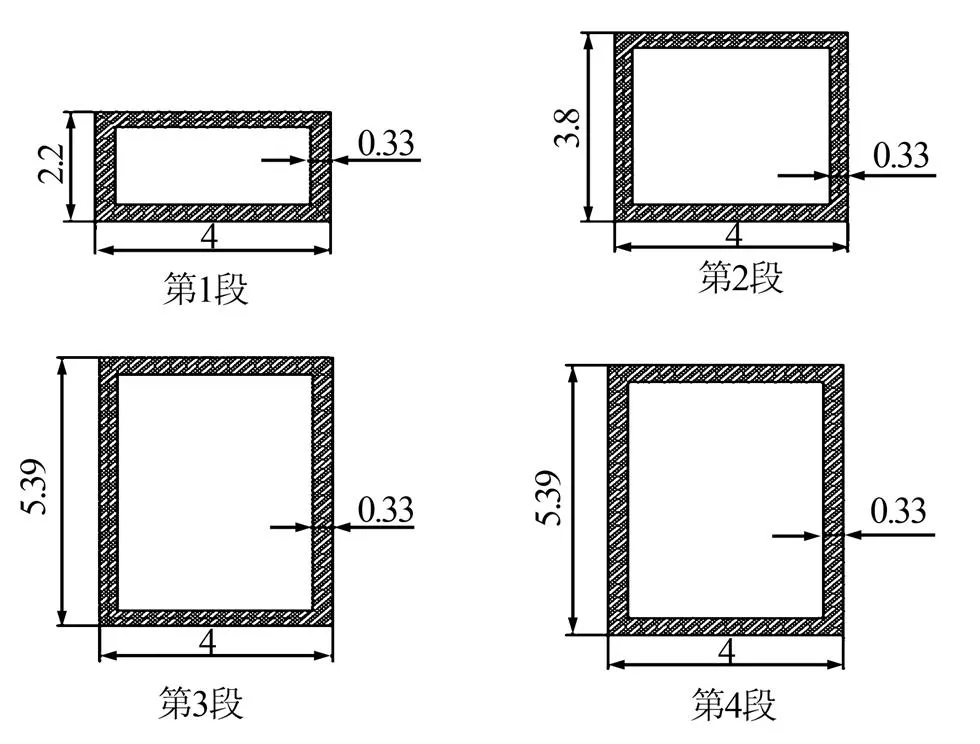

每段距喷管小端的距离和角变化范围见表1。单根螺旋管拉直后的截面,如图4所示,其中第2段为截面均匀变化管道,取中间截面作为用于等效的截面,第3段和第4段的截面相同。

表1 管束组件分段参数

图4 单根螺旋管的各段截面

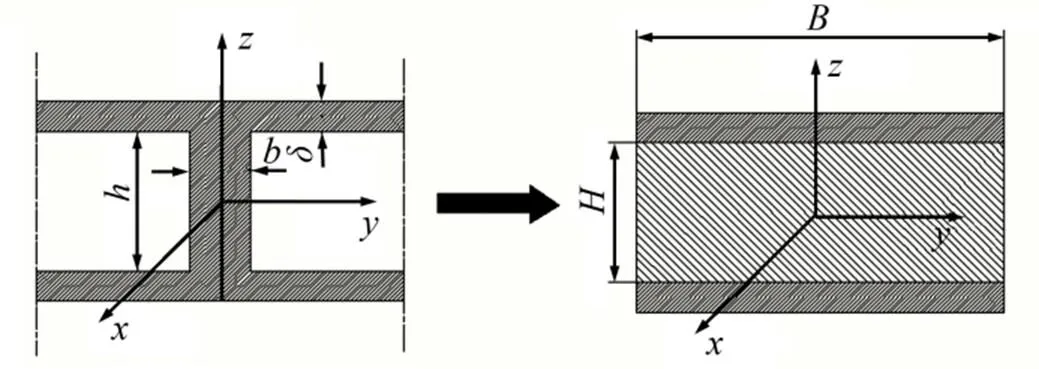

3 各段等效方法

图5 中空结构等效

a)等效密度,根据下式:

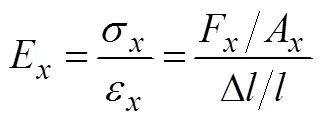

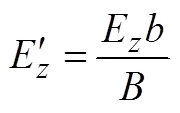

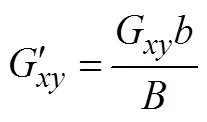

b)方向等效弹性模量,根据下式:

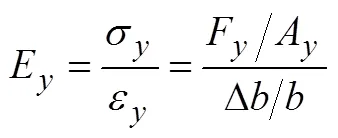

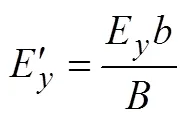

c)方向等效弹性模量,根据下式:

,

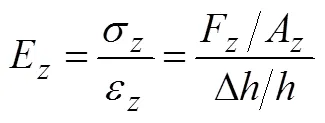

d)方向等效弹性模量,根据下式:

,

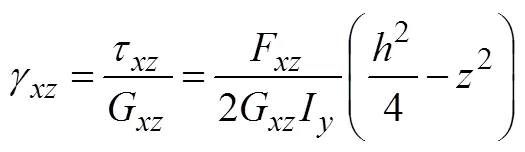

e),方向等效剪切模量,假定在微元截面上施加方向的剪切力,其剪切变形在方向上的分布符合[3]:

,

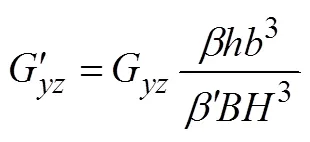

f)方向等效剪切模量,假定在微元截面上施加方向的剪切力,其剪切变形在方向上的分布符合下式:

,

g)方向等效剪切模量,假定在微元截面上施加绕轴的扭矩,则其扭转角由下式计算:

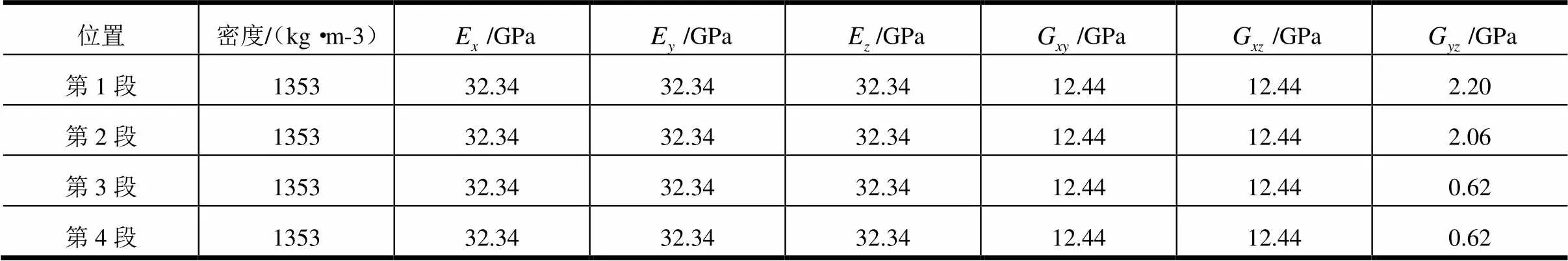

按照上述等效方法,各段中间层的等效材料参数见表2。

表2 各段中间层等效材料参数

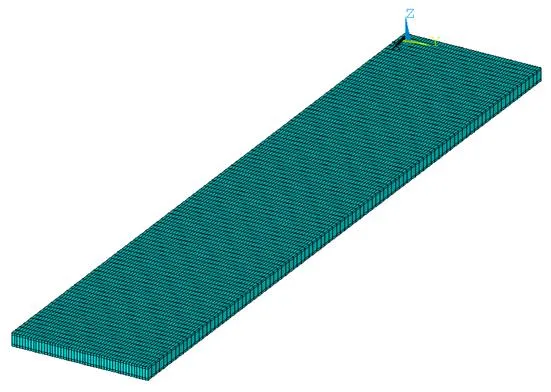

4 等效方法验证

选取5根方管,沿螺旋线方向“拉直”,得到由多根方管并联的板状结构,取长度为100 mm。采用实体单元SOLID185建立实体结构的有限元模型,采用板壳单元SHELL181建立等效结构的有限元模型,如图6、图7所示。SHELL181单元为4节点有限应变壳单元,适用于模拟薄壳至中等厚度壳结构,可用于分层结构,如复合材料壳体结构或者夹芯结构等[7]。

图6 实体结构

图7 等效结构

固定一端的自由度,分别进行模态分析,得到前5阶模态,计算结果如表3所示。

表3 5根方管模态对比

各振型的对比如图8~12所示。

a)真实结构

b)等效结构

图8向一阶弯曲

a)真实结构

b)等效结构

图9向二阶弯曲

a)真实结构

b)等效结构

图10向一阶弯曲

a)真实结构

b)等效结构

图11 绕轴的一阶扭转

a)真实结构

b)等效结构

图12向三阶弯曲

由图8~12可知,实体结构和等效结构的计算结果吻合较好,本文所采用的等效方法合理。

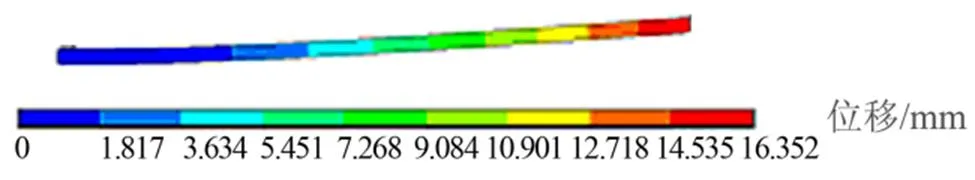

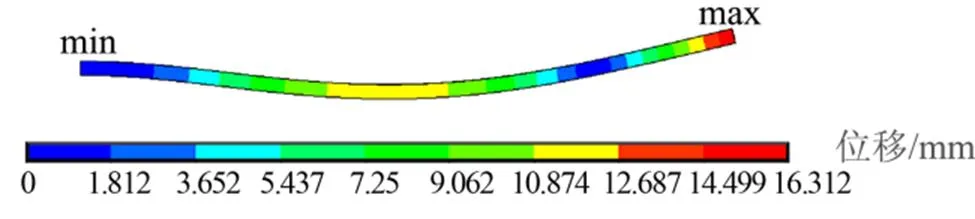

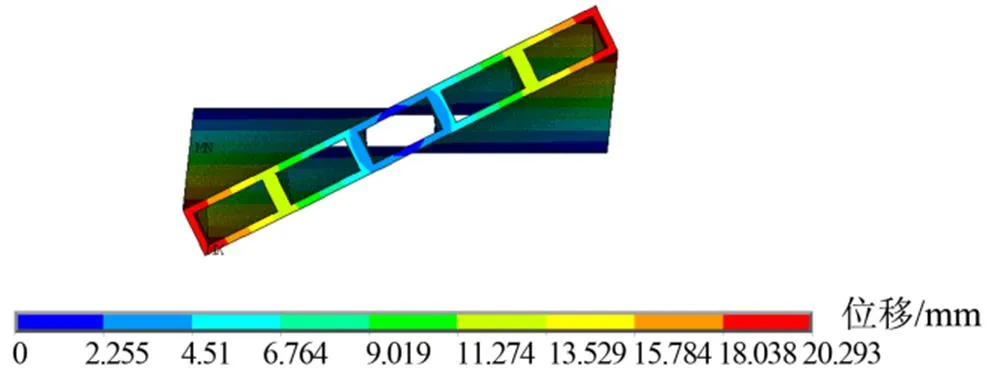

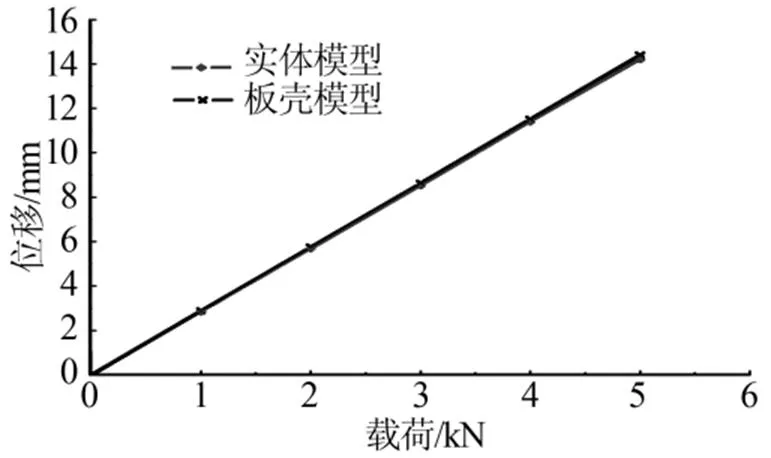

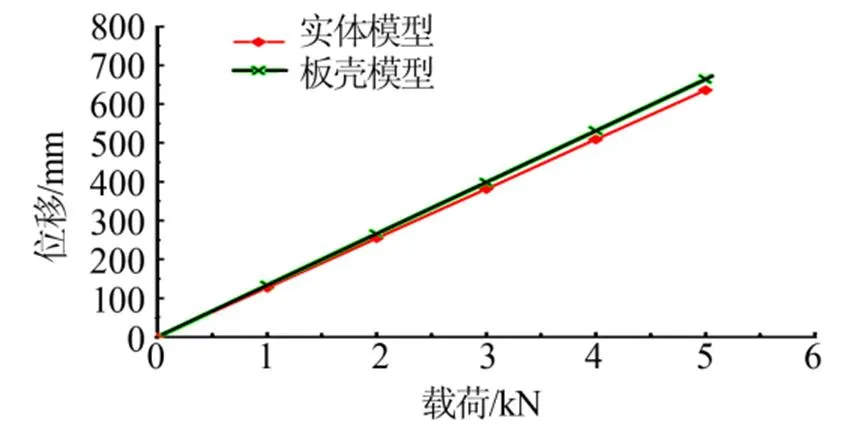

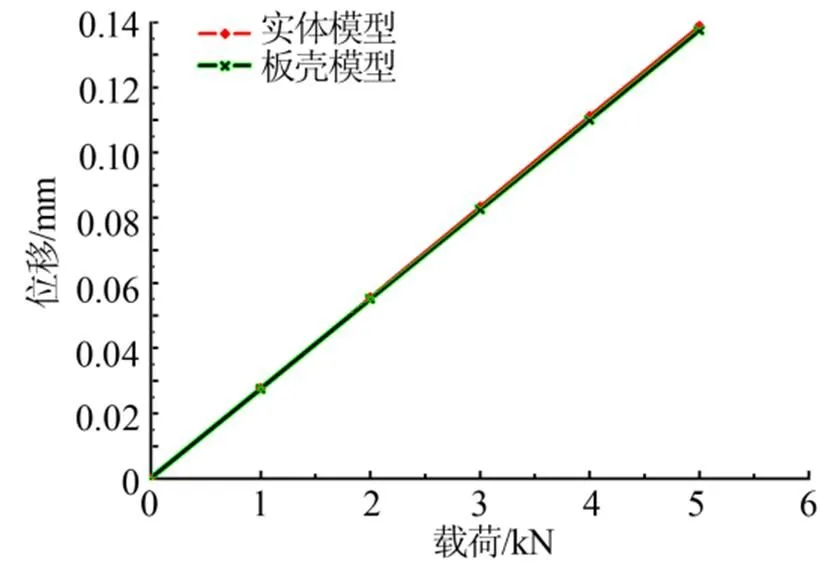

对2种模型加载相同的3种载荷工况,固定一端,在另一端施加沿方向、方向、方向的力,比较2种模型施加载荷端的位移情况,结果如图13~15所示。

当2种模型在单独受到3个方向载荷时,位移变形几乎一样,且最大误差在4%以内,进一步证明了等效方法的正确性。

图13 施加 X方向载荷位移对比

图14 施加Y方向载荷位移对比

图15 施加Z方向载荷位移对比

5 螺旋角度模拟

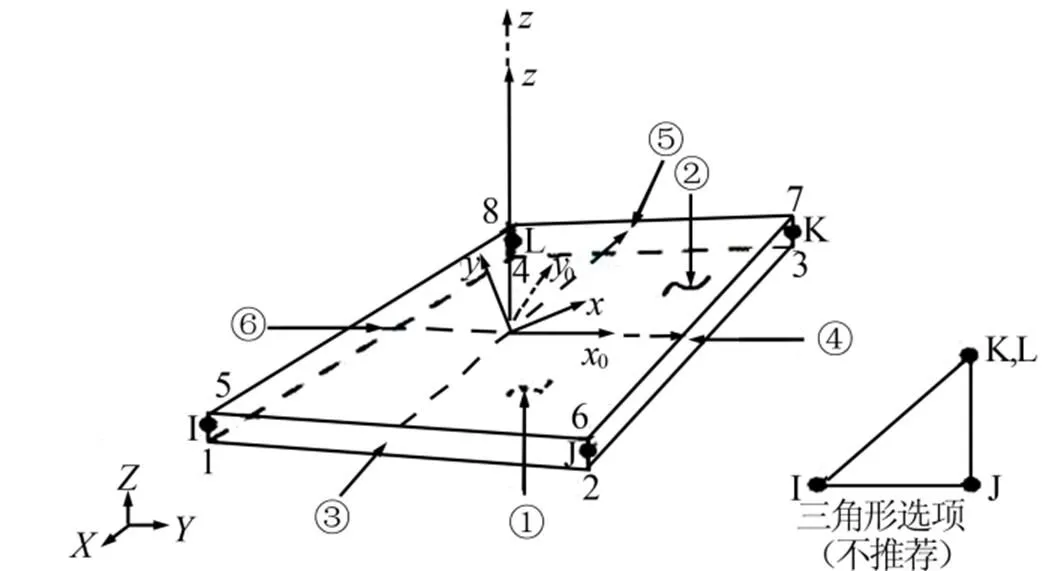

SHELL181单元的坐标系,、轴在单元面内,轴垂直于单元面,但轴可以旋转一个角度,如图16所示。由于材料方向在单元坐标系中定义,可以通过旋转单元坐标轴模拟单管螺旋角度。每段旋转角度选取角的中间值如表4所示。

图16 SHELL181壳单元[8]

0—未用ESYS定义的单元坐标系轴;—ESYS定义的单元坐标系轴;1~8、I~L—在方向上的积分点;①~⑥—单元表面方向

表4 各段X轴旋转角度

注:旋转角度以逆时针方向为正

6 有限元模型

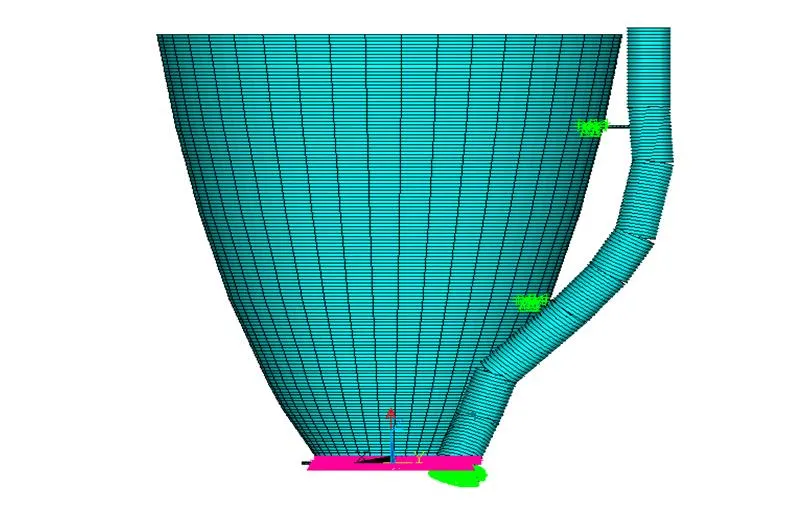

喷管法兰采用实体单元SOLID185模拟,在法兰与管束组件的焊接处建立刚性区域,用于连接实体单元与板壳单元。排气管的法兰同样采用实体单元SOLID185模拟,排气管的管路采用管单元PIPE16模拟,采用CP命令约束管单元、实体单元节点的自由度,用于连接实体单元和管单元。将喷管和排气管的连接支板和卡箍组件简化为梁,采用BEAM188单元模拟,梁单元与管单元采用共用节点的方式连接,梁单元与板壳单元采用CP命令约束节点自由度的方式连接。由于进口集合器上的管嘴质量较小,因此予以忽略。根据以上建模方法得到喷管-排气管系统的有限元模型,如图17所示。

图17 喷管-排气管系统有限元模型

7 模态计算

根据模态试验边界条件,约束法兰下端面节点的所有自由度,即为固支状态。计算得到的喷管-排气管系统总体模态振型如图18、图19所示。

a)正视图

b)俯视图

图18 第1阶模态频率及振型

a)正视图

b)俯视图

图19 第2阶模态频率及振型

将仿真计算结果与模态试验结果相比较,对比情况如表5所示。

表5 计算结果与试验结果对比

8 结 论

本文基于有限元方法,采用ANSYS软件,对某型发动机的喷管-排气管系统进行模态仿真计算,并与试验结果相比较,得到如下结论:

a)在喷管-排气管结构系统中,喷管模态起主要作用,但排气管模态也会引起系统振型的局部改变。

b)计算结果和试验结果符合较好,证明了分段等效为3层壳单元、采用旋转单元坐标系模拟螺旋角度的方法是有效可行的。

[1] 黄怀德. 振动工程[M]. 北京: 中国宇航出版社, 2007.

[2] 克拉夫.R, 彭津.J. 结构动力学(第2版)[M]. 北京: 高等教育出版社, 2006.

[3] 管迪华. 模态分析技术[M]. 北京: 清华大学出版社, 1996.

[4] 刘鸿文. 材料力学(第5版)[M]. 北京: 高等教育出版社, 2010.

[5] 王新敏. ANSYS工程结构数值分析[M]. 北京: 人民交通出版社, 2007.

[6] 王新敏. ANSYS结构分析单元与应用[M]. 北京: 人民交通出版社, 2011.

Modeling Method on Nozzle and Exhaust Pipe System of Rocket Engine

Zhang Zhong-zhou, Chai Wei-dong

(Beijing Aerospace Propulsion Institute, Beijing, 100076)

The modeling method on nozzle and exhaust pipe system of rocket engine was studied based on finite element analysis. The nozzle subassembly was composed of spiral pipes and it is virtually impracticable to develop finite element model due to its structural characteristic. The nozzle was separated into 4 segments along its axes, nozzle wall was simulated by multi-layer orthotropic shell element, and the spiral angle was simulated by deflecting theaxis. Experiment results were in good agreement with modal analysis which showed that the model could be used in viberation analysis.

Orthotropic; Multi-layer shell element; Modal analysis; FEM

1004-7182(2016)03-0013-06

10.7654/j.issn.1004-7182.20160304

V435+.23

A

2015-05-19;

2015-06-02

张中洲(1987-),男,助理工程师,主要从事结构振动仿真与分析、真空热防护研究