少胶绝缘高压电机超薄型主绝缘结构研究

曾彩萍

(湘潭电机股份有限公司, 湖南 湘潭 411101)

少胶绝缘高压电机超薄型主绝缘结构研究

曾彩萍

(湘潭电机股份有限公司, 湖南 湘潭411101)

摘要:系统研究了绝缘材料及绕包结构等对高压电机主绝缘性能的影响。采用玻璃云母带与薄膜云母带为主绝缘绕包材料,通过交替半迭包工艺绕包的云母绝缘结构,经高性能环氧酸酐树脂(VPI)浸渍固化及薄型低阻防晕材料保护后制作的6kV和10kV超薄型高压电机主绝缘结构,表现出优良的电性能和老化寿命,实现了高压电机主绝缘的明显减薄。采用该超薄型绝缘结构制造的高压电机绕组温升显著降低,体积明显缩小,制造成本下降。

关键词:少胶云母带; 环氧酸酐树脂(VPI); 高压电机; 主绝缘; 击穿电压; 老化寿命

0引言

高压电机主绝缘主要包括卷包和绕包两种结构形式。卷包结构是线圈的直线部分,由云母箔卷包而端部则由云母带绕包而成。其优点是可消除无效绝缘尺寸,提高整体主绝缘的减薄效果。但是,由于卷包结构的线圈直线部分与端部连接处存在接缝,此处的击穿电压通常仅为槽内的20%~40%,成为该主绝缘结构的薄弱环节;另一方面,卷包的云母箔需要一定的挺度,会导致卷烘时在卷包层间留下气隙,引起局部放电电压降低、tanδ升高等问题[1]。因此,高压电机的主绝缘减薄不宜采用卷包结构。

绕包结构是目前高压电机主绝缘普遍采用的结构形式,其优点是可将线圈的直线部分和端部都采用云母带进行绕包,有利于提高主绝缘结构的绝缘可靠性。目前,实现绕包结构的绝缘减薄主要包括减少绕包层数和减薄云母带厚度两种方法。但是,前者可能因为绕包层与层之间的缺陷相互重叠概率增加而导致电压击穿的概率增加,后者则可能因云母含量的减少而引起局部放电,将会导致绝缘老化寿命缩短。因此,高压电机主绝缘减薄是一个综合性课题,需要对绝缘材料、绝缘结构和绝缘工艺等进行综合性研究,才能获得最佳的绝缘减薄技术。

本文针对高压电机主绝缘减薄问题,在已有工作基础上,系统研究了少胶云母带绝缘材料、VPI浸渍树脂、绕包绝缘层结构等对电机主绝缘性能的影响规律,获得了高压电机主绝缘的有效绝缘减薄技术。

1试验与讨论

1.1绝缘材料的选择

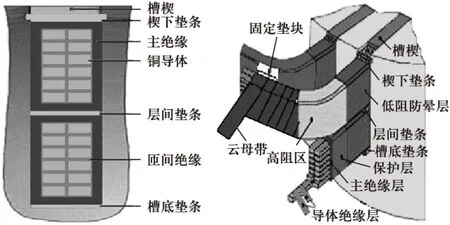

高压电机主绝缘结构的铁心槽内横截面和绕组局部解剖图如图1所示。将设定结构的成束线圈采用少胶云母带经绕包工艺进行包覆,然后将其放入铁心槽内,经VPI工艺浸渍绝缘树脂,烘干固化后可形成少胶绝缘高压电机的主绝缘结构,其中主绝缘材料中的少胶云母带和VPI浸渍树脂对主绝缘结构的性能具有决定性的影响。

图1 高压电机主绝缘结构的铁心槽内横截面和绕组局部解剖图

(1) 少胶云母带: F级绝缘高压电机少胶云母带主要包括玻璃布单面补强少胶云母带 (简称玻璃云母带) 和聚酯薄膜单面补强少胶云母带(简称薄膜云母带)两种类型。高压电机的主绝缘需要承受高电场下的局部放电,超薄型主绝缘结构云母带的选型必须综合考虑云母带在绕包过程中承受的拉伸、扭曲等机械外力作用及其云母含量等因素。本研究选用的主绝缘云母带厚度为0.13mm。

(2) VPI树脂: 与传统高压电机绝缘用VPI树脂-苯乙烯体系VPI浸渍树脂相比, 环氧酸酐体系树脂VPI处理的绝缘结构具有更好的电气性能。试验表明,其1.0Un(Un为设定的额定电压)和150℃高温下的热态介电损耗正切值tanδ分别降低了51.5% 和53.5%,击穿电压和平均场强分别提高了21%。更高的击穿强度水平可有效平衡绝缘减薄、绕包层数减少而带来的击穿电压下降的问题。因此,本研究选用的主绝缘VPI树脂为环氧酸酐体系树脂。

1.2云母绕包结构对主绝缘性能的影响

传统的绕包结构常采用纯玻璃布补强云母带绕包结构,其中的玻璃云母带具有拉伸强度高、透气性好,易于浸渍VPI等优点,但存在着介电强度低及玻璃布延展性差易造成的线圈绕包过程中玻璃丝受力断裂等缺点[2];由于薄膜云母带可有效减薄主绝缘,降低材料成本,而且具有介电强度高、延展性好等特点,因此纯薄膜补强云母带绕包结构的应用越来越广泛。

1.2.1纯薄膜云母带绕包结构

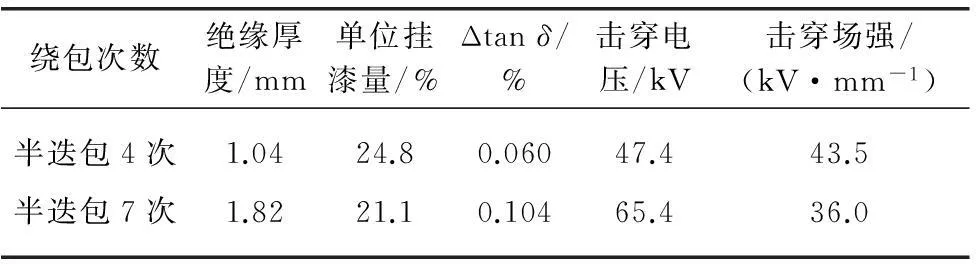

由于薄膜云母带不具有透气性,所以不利于绕包结构VPI浸渍过程中树脂的渗透和填充[3-4]。绕包层数越多、绝缘越厚,VPI浸渍漆完全渗透绝缘结构内部的难度就越大。表1比较了两种具有不同绝缘厚度绕包结构的电气绝缘强度。由表1可以看出,在绕包层数较少(半迭包4次,绝缘厚度为1.04mm)时的击穿强度为43.5kV/mm;如果绕包层数增加至7次,绝缘厚度提高到 1.82mm,则击穿场强降低至36.0kV/mm,同时其Δtanδ值(0.104)也比绝缘厚度为1.04mm绕包结构(0.060)明显提高,此结构在电压较高的绝缘结构中应用,会导致电气性能下降。

表1 薄膜云母带绕包结构的性能

注: 表中数据为5个测试样品试验结果的平均值。

1.2.2交替绕包结构与传统绕包结构的对比试验

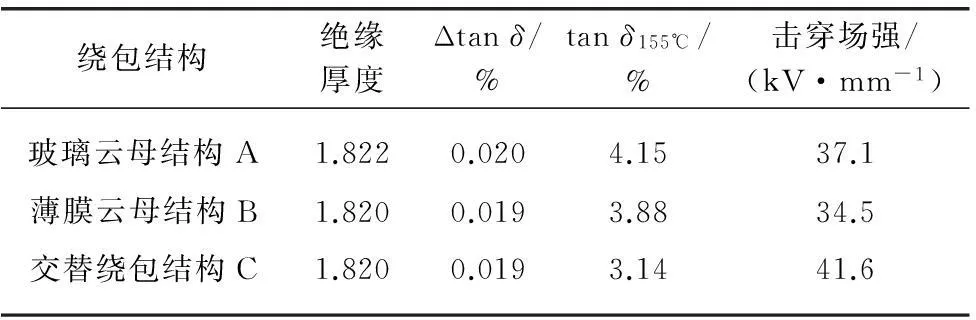

为了提高云母带绕包结构的VPI浸渍树脂渗透性,系统研究了玻璃云母带和薄膜云母带交替绕包结构对电机主绝缘性能的影响。交替绕包结构是采用玻璃云母带和薄膜云母带通过交替错开绕包方式得到的。本试验按三种绕包方式制作了相同绝缘厚度的试样,经VPI一次环氧酸酐绝缘漆及烘干固化后,得到三种具有不同绕包层结构的试样。

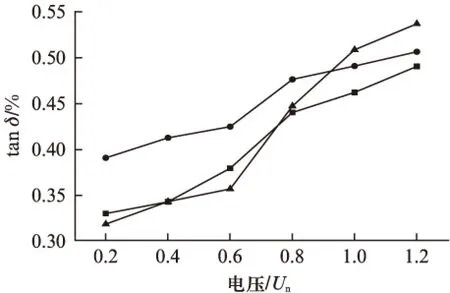

图2是三种不同绕包结构的介质损耗随电压变化曲线图。三种结构的介质损耗值在0.35%~0.55%之间,tanδ、Δtanδ值都很低,表明试样状态良好。与A、C结构相比,全薄膜云母带的B结构在0.6~1.2Un范围内的介质损耗 tanδ的曲线相对较陡。

图2 三种主绝缘绕包结构的介质损耗tan δ-Un变化曲线

表2是三种绕包层结构的电绝缘性能。可以看出,由玻璃云母带和薄膜云母带交替绕包的C结构表现出最高的击穿场强(41.6kV/mm),比纯玻璃云母带的A结构和纯薄膜云母带的B结构分别提高12.2%和20.6%。与A结构相比,C结构由于含有可提高耐电压冲击性的聚酯薄膜而表现出更高的击穿场强;而与B结构相比,C结构由于同时含有高透气性的玻璃布而提高了VPI树脂浸透性, VPI树脂在绕包层数较多的绝缘结构中浸透性更好。因此,C结构表现出突出的电性能,具有高击穿场强、低Δtanδ及155℃高温下tanδ低等特点,成为超薄型主绝缘结构的最佳选择。

表2 主绝缘绕包结构的对比试验数据

注: 表中数据为5个测试样品试验结果的平均值。

1.2.3主绝缘交替绕包结构的电气强度

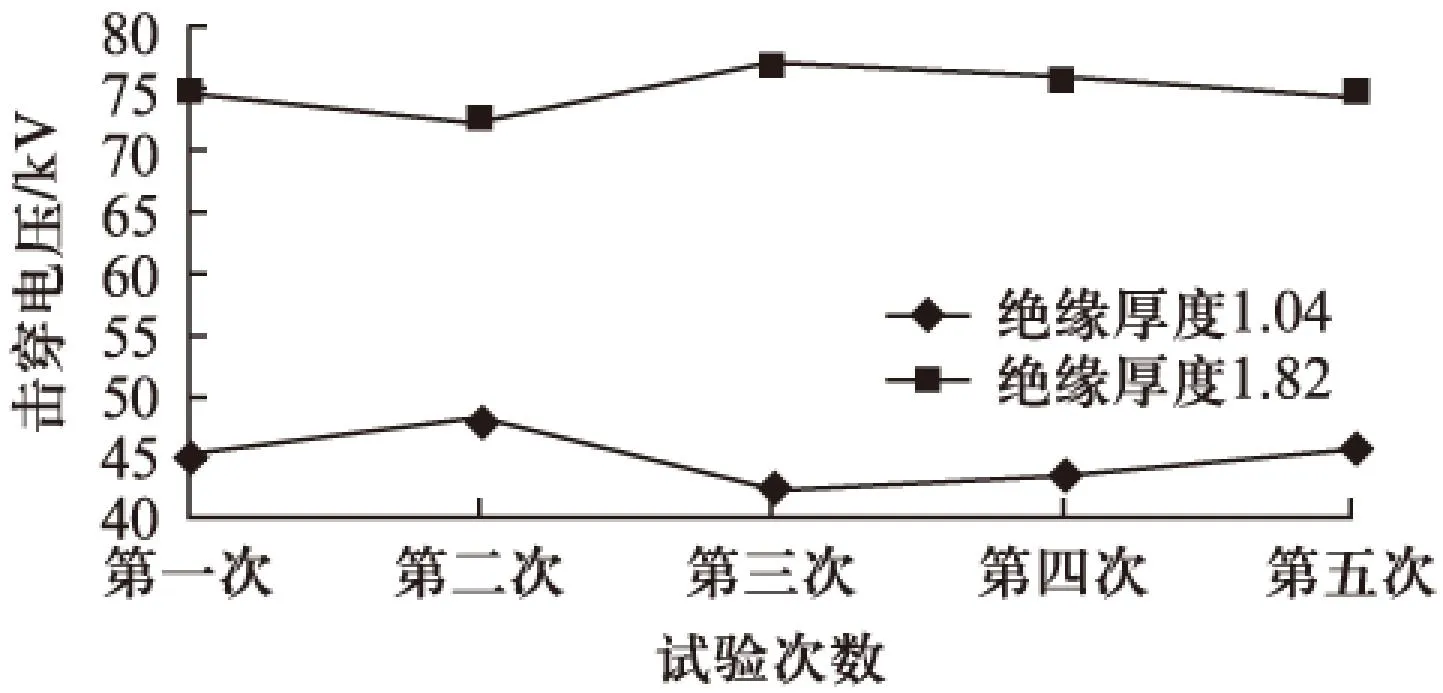

为了检验主绝缘结构击穿场强的数据分散性,在可能引起数据分散性的不同工艺条件下(包括不同的操作者、设备、时间等)进行了多批次试样制作,每次试样不少于5件,然后对所有试样在同一条件下进行测试。图3是不同绝缘厚度的主绝缘交替绕包结构的5个批次、每批次不少于5件试样的击穿场强的平均值分布曲线。其绝缘厚度分别为1.04mm和1.82mm。

图3 多批次试样的平均击穿场强分布曲线

绝缘厚度为1.04mm时,去掉5个批次试验数据中的最大值和最小值后的平均击穿电压值为44.7kV;绝缘厚度为1.82mm时,去掉5个批次试验数据中的最大值和最小值后的平均击穿电压值为 75.0kV。

对于高压电机主绝缘减薄后的性能考核,主要考虑击穿电压和老化寿命两个关键指标。目前国内比较注重短期的击穿电压,要求达到或超过7Un值;而国外比较注重长期老化寿命,短期击穿电压考核指标仅为2(2Un+1)。

按照目前国内7Un值的短期击穿电压考核指标,绝缘厚度为1.04mm的平均击穿电压值为44.7kV,大于6kV电机主绝缘击穿电压考核值7Un(即42kV);绝缘厚度为1.82mm的平均击穿电压值为75.0kV,大于10kV电机主绝缘击穿电压考核值7Un(即70kV)。如果按照国外 IEC 60034—15标准,则裕度更大。

1.2.4主绝缘的保护

主绝缘的保护包括机械保护和电气保护。目前,10kV级电机绕组槽部含有低阻防晕层和端部的高阻防晕层配套组成防晕结构,对主绝缘的槽部和端部均进行了机械和电气两方面的保护作用。6kV级高压电机主绝缘通常仅采用0.1mm的保护带进行机械保护。实际上,如果绕组在VPI后的烘焙工艺不能有效防止VPI浸渍树脂的流失,则因线圈制造公差、槽形尺寸公差以及嵌线间隙等引起的主绝缘与铁心之间的间隙不可避免,加上铁心制造上存在毛刺、尖锐棱边等隐患,电机绕组槽部在Un下完全可能发生局部放电。而端部主绝缘在相电压下基本不会发生电晕现象。因此,6kV级电机绕组槽部有必要进行电气保护,即在线圈直线部分绕包低阻防晕带,以防止槽部主绝缘与铁心槽之间的空气放电。

槽部低阻防晕层占有槽形尺寸。目前国内最薄的低阻带厚度为0.08mm。国际上薄型低阻防晕材料有两种: 一种是以德国Kremepl公司为代表的在纤维非织物上浸渍含有导电性颗粒的粘结剂的涂层型导电带;另一种是以美国Dupont公司为代表的 Nomex-843碳纤维复合导电带。两者厚度均为0.05mm。槽部防电晕材料应确保VPI过程中其导电粒子不能进入主绝缘、优良的树脂渗透性以及与端部高阻防晕层的表面电阻匹配性。本试验选用0.05mm Nomex-843作为低阻材料来减薄防晕结构的槽部尺寸。

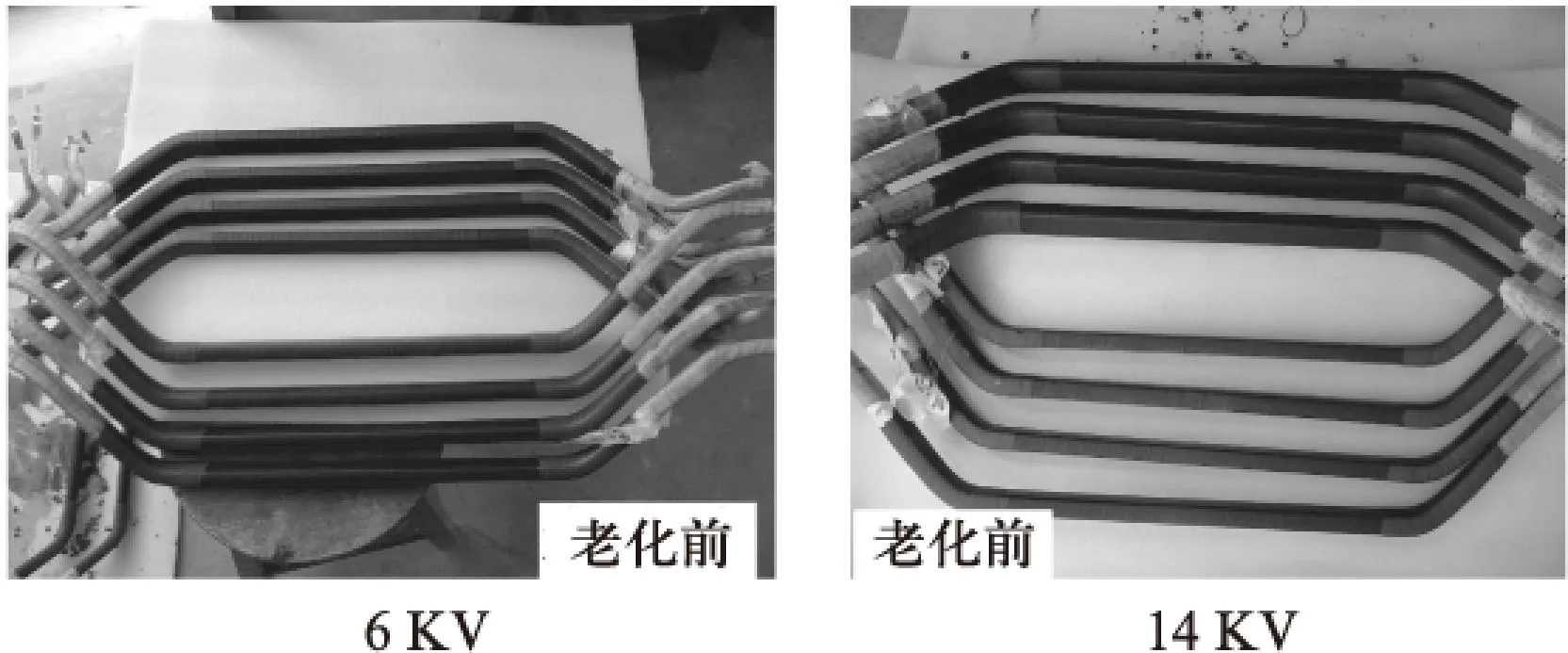

1.3主绝缘结构的老化评定

图4是6kV级和10kV级高压电机主绝缘老化试验试样,其中6kV试样主绝缘尺寸为1.1mm(含防晕),10kV试样主绝缘尺寸为1.92mm(含防晕)。所有线圈试样均VPI一次环氧酸酐绝缘浸渍漆,并经烘干固化后制得。

图4 6kV级和10kV级高压电机主绝缘老化试样

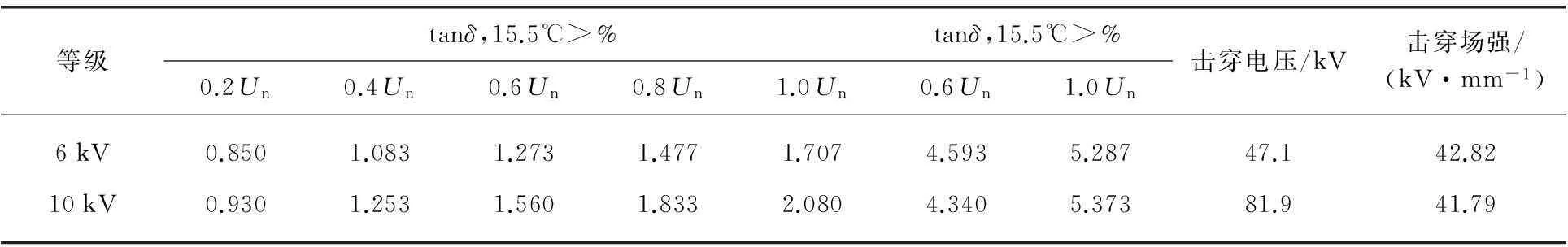

表3是主绝缘结构在电热老化前介质损耗随施加电压的变化。对于6kV级试样: 室温下的tanδ0.2Un=0.850%<3%,(tanδ0.6Un- tanδ0.2Un)/2=0.213%<0.3%,每0.2Un间距的tanδmax=0.233<0.6%,155℃时tanδ0.6Un=4.593%<10%,介质损耗的各项指标优良;击穿电压为47.1kV,高于7Un(42kV)。10kV级试样在室温和155℃下的介质损耗各项指标同样优良;其击穿电压为81.9kV,明显高于7Un(70kV/mm)。

表3 主绝缘结构在电热老化前的常规电性能

注: 表中数据为3个测试样品试验结果的平均值。

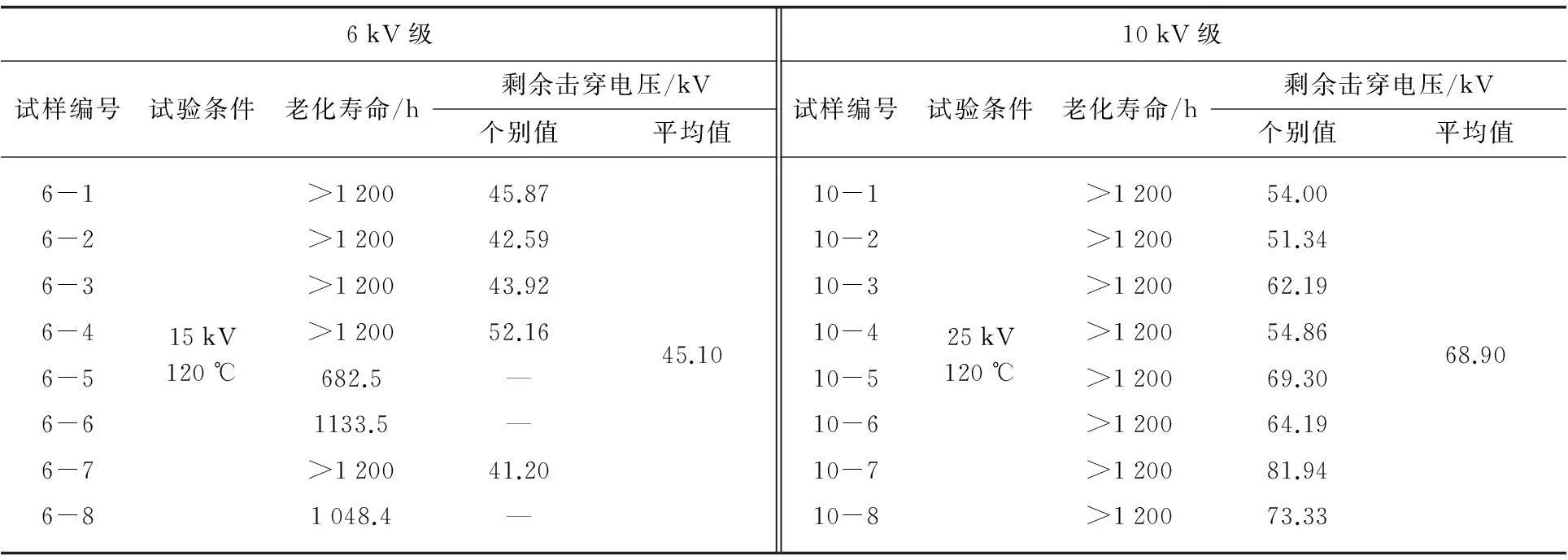

表4是6kV级和10kV级主绝缘结构的电热老化寿命试验数据和经过电热老化后的剩余击穿电压。对于6kV级主绝缘结构,在8个电热老化试验数据中,其中5个>1200h,2个>800h,1个>500h。10kV级主绝缘结构的全部8个电热老化寿命试验结果全部超过1200h。从表4可以看出,经电热老化试验后未击穿的所有试样都保留着优良的耐压性能。6kV级5个未击穿试样的击穿电压平均值为45.10kV,与电热老化之前(表3)相比,保持率达到95.8%,而10kV级8个未击穿试样的击穿电压平均值为68.9kV,与热电老化之前(见表3)相比保持率达到84.1%,说明本主绝缘结构在绝缘厚度减薄至6kV级单边1.10(含防晕)、10kV级单边1.92(含防晕)后,电性能仍超过了目前商业化产品的优良品水平。试验表明: 超薄型主绝缘结构具有良好的绝缘可靠性。

表4 高压电机主绝缘结构的电热老化寿命及其剩余性能

2超薄型绝缘结构在高压电机制造中的实际应用

采用本研究制备的超薄型主绝缘结构与超薄型匝间绝缘结构组合,制造了4台超薄型高压电机,包括6kV级2台(2011年7月出厂),10kV级2台(2011年8月出厂)。上述4台高压电机自出厂后开始运转使用,截至目前运行情况良好。表5是4台超薄型绝缘结构高压电机样机的基本性能。

表5 超薄型绝缘结构高压电机的基本性能

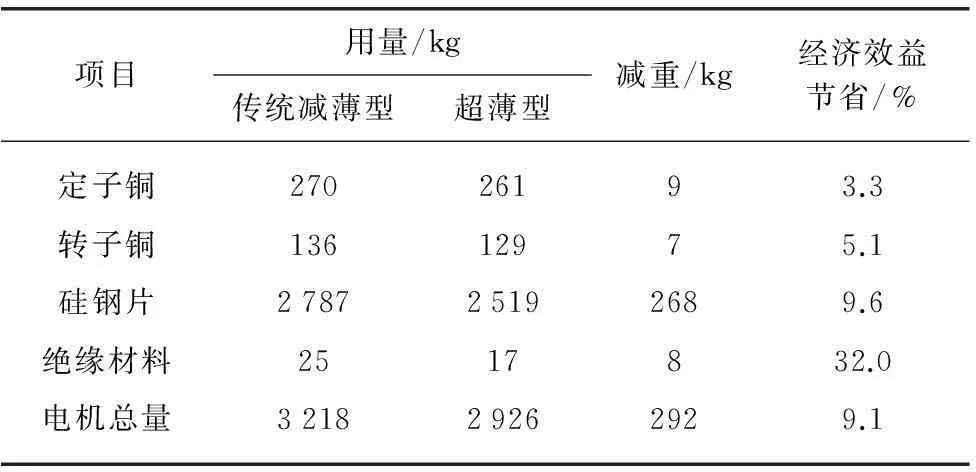

表6是10kV超薄型高压电机样机的经济技术特点。与传统减薄型电机相比,超薄型高压电机实现了单台电机定子铜减重3.3%,转子铜减重5.1%,硅钢片减重9.6%,绝缘材料减重32.0%,单台电机总减重达到9.1%,总量减轻292kg,表现出明显的减重效果和低成本化效益。

表6 10kV超薄型绝缘结构电机的技术经济效益

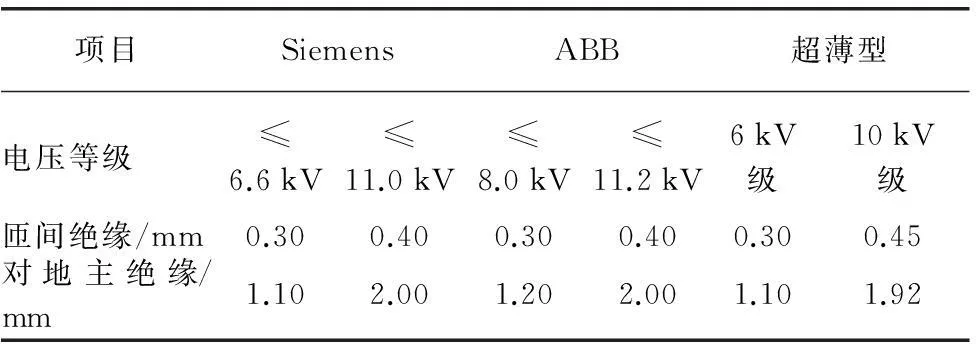

表7是超薄型绝缘结构与国外同类技术水平的比较。可以看出,超薄型主绝缘结构达到了国外Siemens 和ABB 公司的技术水平;在主绝缘厚度减薄至6kV级的1.10 mm(含防晕)和10kV级的1.92mm(含防晕)后,不但实现了电机的明显减重、缩小了电机体积、降低了制造成本,而且实现了电机温升的进一步降低。可以看出,超薄型绝缘结构高压电机可有效提高电机单位体积功率、降低生产制造成本。

表7 超薄型绝缘结构与国外同类绝缘技术水平对比

3结语

以设定的薄型少胶玻璃云母带和薄膜云母带为主绝缘绕包材料,通过交替半迭包工艺绕包形成云母绝缘层结构,经高性能环氧酸酐树脂VPI浸渍固化及薄型低阻防晕材料保护后制作的6kV和10kV超薄型高压电机主绝缘结构,具有优良的电性能和老化寿命。由其制造的高压电机绕组温升显著降低,体积明显缩小,制造成本大幅下降。

【参 考 文 献】

[1]清华大学,西安交通大学.高电压绝缘.北京: 电力工业出版社,1980年.

[2]EMERY F T, WILLIAMS M. Preliminary evalution of flat glass backed mica paper tape for high voltage coil groundwall insulation using vacuum-pressure-impregnation∥2011 Electrical Insulation Conference, Annapolis, Maryland, 2011(5): 175-179.

[3]HAQ S U, OMRANIPOUR R. Accelerated life testing of high voltage stator coils with enhanced PET-Mica insulation system∥2011 Electrical Insulation Conference, Annapolis, Maryland, 2011,47(10): 479- 482.

[4]NEAL J E. The use of polyester film in HV rotating machine insulation. IEEE Electrical Insulation Conference, 1995,9: 583-587.

The Ultra-thin Main Insulation Structures Lapped with Dry-mica Tapes for High Voltage Motors

ZENGCaiping

(Xiangtan Electric Manufacturing Co., Ltd., Xiangtan 411101, China)

Abstract:Effect of the insulation materials and structures lapped with dry-mica tapes on the main insulation properties has been systematically investigated. The ultra-thin main insulation structures of 6kV and 10kV grades have been successfully manufactured by alternative half-overlapped with the designed glass or PET mica tapes, followed by VPI with anhydride-cured epoxy resins and corona protection with low electrical resistant materials, and exhibited excellent insulation properties and long thermo-electric aging life. The high voltage motors fabricated with the ultra-thin main insulation structures are lowered in the servicing temperature rise, obvious lightweight and reduced in production cost.

Key words:backed dry-mica tape; vocuum pressure impregnating(VPI); high voltage motors; main insulation structures; breakdown voltage; thermo-electric aging life

收稿日期:2015-03-13

中图分类号:TM 304

文献标志码:A

文章编号:1673-6540(2016)04- 0077- 05

作者简介:曾彩萍(1966—),女,本科,高级工程师,研究方向为电气绝缘结构设计与绝缘技术。