基于UG和VERICUT的车铣复合加工实训教学研究

田洪江 阎兵

摘 要:随着对产品质量及加工效率要求的不断提高,车铣复合加工不断发挥着重要作用。以典型螺纹轴的车铣复合加工为例,介绍基于UG和VERICUT的车铣复合加工实训教学。介绍了车铣复合零件加工流程,制定了加工工艺过程单,生成了较为合理的NC加工程序。利用VERICUT软件构建了车铣复合机床,并设定机床参数,对零件进行加工仿真。通过分阶段教学方式,用UG数控加工与VERICUT机床仿真相结合的方法,大大缩短了车铣复合加工零件编程时间,降低教学和生产成本,节省加工设备和资源的消耗。

关键词:车铣复合加工;实训教学;UG;VERICUT;分阶段

在数控加工中,随着产品结构的复杂程度不断提高,对产品质量的要求也日益严格,缩短周期和提高效率越来越重要,但是大量的加工工序都比较分散,从工序集中和提高装夹效率上来看,单纯的车削和铣削加工方法,不能满足复杂零件的加工。车铣复合加工的出现提高了数控加工的效率,车铣复合加工设备的主要优势在于加工工艺更加灵活、工序更加集中,从而可以缩短产品制造工艺链、提高工艺的有效性、减少零件在整个加工过程中的装夹次数、提高位置加工精度。

随着我国制造领域的产业升级,培养懂数控车铣复合加工技术的复合型人才已成为职业院校培养人才的方向之一。但车铣复合加工技术的学习难度比较大,要求既要具备数控车编程与操作的知识,又要具备数控铣编程与操作知识。加工零件的结构越复杂,程序就越繁琐,加工安全不易保证,加工设备少且昂贵。为保证车铣复合数控加工程序的准确性和安全性,使用UG软件编程和VERICUT软件加工仿真的方法,能很好解决车铣复合加工零件编程和加工安全等问题。利用仿真加工,可以验证数控程序的正确性,增加程序的可信度;模拟数控机床的实际加工,检测潜在的干涉碰撞错误,有效保证教学的安全性。

一、车铣复合加工实训教学

目前在我国机械制造领域里车铣复合加工的利用率并不高,原因在于我国应用车铣复合加工技术时间还很短,适用于各种零件的车铣复合加工工艺、数控编程技术、后置处理以及仿真技术尚处于发展应用阶段,针对这一块的应用研究还处于摸索階段。这样对车铣复合加工实训教学提出了更高的要求。

在车铣复合加工实训教学中要强调加工仿真模拟的必要性。由于车铣复合加工机床的运动部件比较多、功能相对复杂,加工的零件结构也比较复杂,如果不进行加工仿真,可能会损坏工件、刀具等。因此编制程序后加工仿真就显得尤为重要。

车铣复合加工教学的目的是让学生了解车铣复合加工机床的结构、原理及特点;能完成车铣复合加工机床操作和制定基本加工工艺;能利用UG软件编制加工程序;能应用VERICUT软件进行加工仿真;能进行零件的合理加工。车铣复合加工教学的重点是能制定合理的车铣复合加工工艺、工件定位及装夹方法和选用合理的加工刀具;能合理的编制加工程序并进行高效加工。

二、分阶段教学的实施过程

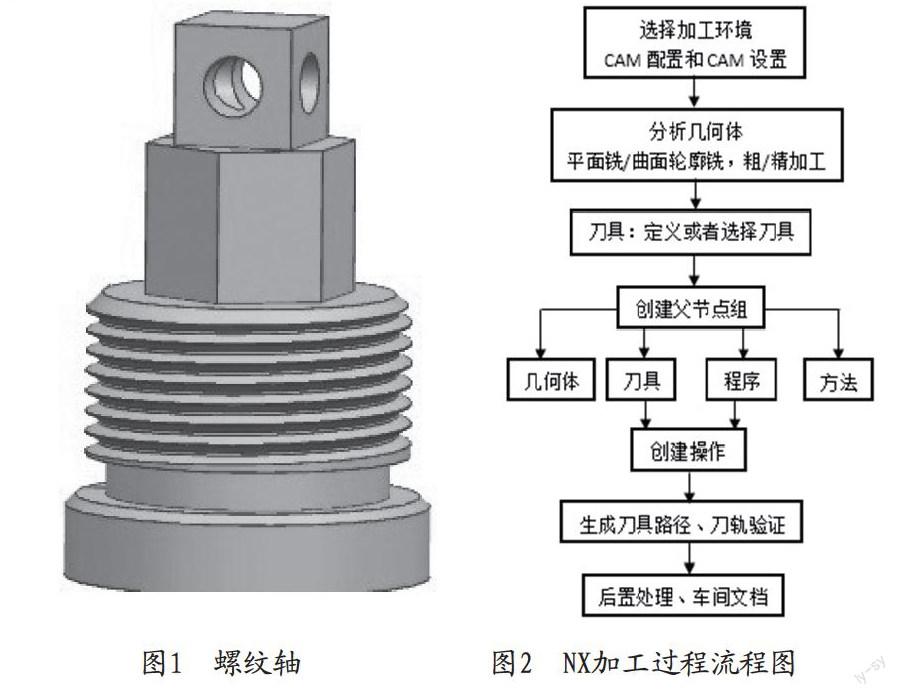

车铣复合实训的教学应分阶段、循序渐进的进行,从教学的质量和教学安全角度出发,把车铣复合实训教学分成四个阶段。下面以螺纹轴车铣复合加工为例介绍车铣复合实训教学四个阶段的实施过程。螺纹轴三维模型如图1所示。

1.第一阶段:编制加工工艺

车铣复合加工可通过一次装夹(或尽量减少装夹次数)完成对图1所示零件的加工,其中包括车削、铣削、钻削,从而提高零件的加工效率和加工精度。图2是NX加工过程中的流程图,它表明了创建和处理刀路的过程步骤。

毛坯长为58mm,直径为40mm的铝棒。表1描述了车铣复合零件加工过程,包括工序号、加工地点、工序内容、工序名和刀具描述。

2.第二阶段:基于UG软件的程序编制

(1)创建车削、铣削、钻削加工坐标系。

(2)创建车削、铣削、钻削几何体。

(3)创建刀具

①T1_OD_80_L 80°外圆粗车刀

②T2_OD_35_L 35°外圆精车车刀

③T3_OD_GROOVE_L 刀宽4mm的切槽刀

④T4_OD_THERAD_L 60°三角螺纹车刀

⑤T5D12铣刀

⑥T6_DRILLING_D6麻花钻

(4)创建操作,生成刀轨

①精车右端面

单击“创建”工具栏上的“创建工序”按钮,设置各参数,弹出“面加工”对话框,设定参数并编辑“切削区域”。设置“切削区域”,“非切削移动”和“进给率和速度”,最后单击“生成”按钮。

②粗车外表面

单击“创建”工具栏上的“创建工序”按钮,设置各参数,弹出“粗车OD”对话框,设定各参数。单击“切削参数”按钮,在“余量”选项卡中将“粗加工余量”全部设定为“0.5”,即本次加工后留出0.5mm余量,以便精加工。编辑“切削区域”,生成刀具轨迹。

③同样的方法设定“外表面精加工”,“精车退刀槽”,“车螺纹”,“粗、精铣四面体”,“粗精铣六面体”“钻孔”等工序。

(5)后置处理定制

车铣复合机床的车削、铣削、钻削加工过程是独立的,可以分别对它们进行后置处理。车铣复合机床的后置处理就是将车削后置处理、铣削后置处理和钻削后置处理结合在一起,由系统自动区分加工类型,调用相应后置处理文件,进行后置处理。

3.第三阶段:基于Vericut软件的加工仿真

(1)车铣复合机床的构建

根据车铣复合机床运动结构,简化建模,可通过Vericut自带的建模工具建立模型,或者通过CAD软件建立模型文件导入Vericut。需要建立机床的底座、主轴、工作台、导轨、刀盘、铣削动力头等关键部件的3D模型。分别选择对应该组件中的Model节点,在Add Model选项中选择Model File,依次添加机床模型文件,完成效果如图3、图4所示。

(2)机床参数设定

机床模型建好以后,还要对机床参数进行设置。设置的参数有机床起始位置、机床行程、干涉检查设置、控制系统配置等。

①设置机床起始位置

VERICUT机床模型是按照各部件的零点位置来构造的,所以需定义机床的起始位置,使机床处于安全状态的开始位置。

②设置机床行程

在配置下拉菜单选择“机床设定”命令,在机床设定对话框里选择“行程极限”标签,选择添加组并设定最小、最大极限值。

③设置机床干涉检查

在配置下拉菜单选择“机床设定”命令,在机床设定对话框里选择“碰撞检测”标签,选中“开机床仿真”复选框,通过添加命令分别设置主轴、夹具、工作台、刀具之间的碰撞检测。

(3)加工仿真

机床参数设定完成后,添加VERICUT仿真所需的刀具、工装、毛坯、数控程序,设置程序零点,进行零件的仿真,结果如图5所示。

4.第四阶段:螺纹轴实际加工

实际加工阶段是在实际生产机床上的真实操作,其内容是:利用UG软件传输编制的后处理程序、对应程序选择及安装刀具、设定刀具参数,按图纸设计要求进行实际操作,保证加工产品的尺寸要求。其侧重点是训练加工实际产品的独立操作能力,实训时间尽量缩短以减少实习成本,提高设备的利用率和安全性。

三、结论

随着制造技术的不断提升,车铣复合加工技术发挥着非常重要的作用,在车铣复合机床上进行零件加工时,手工编程较为繁琐,出错率较高,加工安全不易保证。通过分阶段教学方式,用UG软件完成螺纹轴零件的车铣复合编程及后处理与VERICUT机床仿真相结合的方法,大大缩短了车铣复合加工零件编程时间,降低教学和生产成本,节省加工设备和资源的消耗,降低了教学中手工编程带来的难度和错误率,保证了设备的安全性和有效使用。

参考文献:

[1]信丽华,宋震宇,黃何伟.车铣复合实践教学探索[J].实验室研究与探索.2015,34(5):211-213.

[2]常赟.多轴加工编程及仿真应用[M].北京:机械工业出版社,2011:220-311.

[3]陈玉文,杨伟雪.车铣复合加工在《数控编程》教学中的研究[J].现代制造技术与装备,2014,(2):67-68.

[4]范绍平.基于UG和Vericut的多轴数控加工编程与仿真加工教学研究.机械工程师[J].2012,(2):76-77.

[5]陈玉文,杨伟雪.车铣复合加工在《模具数控加工》中的教学方法[J].模具制造,2014,(6):86-89.

(作者单位:天津职业技术师范大学)