某型飞机耳片结构疲劳断口分析

郑参谋

摘 要:疲劳断裂是导致工程结构或构件破坏的主要原因,针对某型飞机耳片结构发生的破坏问题,对其疲劳损伤和断裂机理进行断口分析,确定了该耳片结构的开裂性质,并定量地给出了耳片孔边裂纹萌生寿命及裂纹扩展寿命,为类似耳片结构断口分析提供了参考。

关键词:耳片 疲劳断裂 断口分析 裂纹扩展

中图分类号:V215 文献标识码:A 文章编号:1674-098X(2016)05(b)-0001-03

该文对某型飞机耳片结构进行断口宏观与微观观察、能谱分析和断口定量分析,结合耳片硬度、金相组织、低倍流线和化学成分的检测结果,确定了耳片结构的开裂性质,计算反推出了裂纹的扩展寿命和萌生寿命。

1 试验简介

需对某型飞机耳片结构(2024-T351铝合金材料)分别进行疲劳试验和裂纹扩展试验。进行疲劳试验前,已对该耳片结构进行了缺口预制(共两处,均为角裂纹形状,且尺寸相同)如图1所示,目的是通过疲劳试验,在预制缺口尖端出现约1 mm可见疲劳裂纹,之后再进行裂纹扩展试验。

将耳片结构如图2所示进行安装固定,采用应力比R=0.1等幅谱,按如图1所示加载方向进行疲劳试验。经过45 000次疲劳试验后,耳片1开裂,耳片2未出裂纹,如图3所示。

2 斷口分析

2.1 断口宏、微观观察

将耳片1裂纹人为打开,断口宏观形貌见图4(a),源区位于缺口处,呈线源,整个裂纹断面平坦,裂纹从缺口起始后沿耳片孔宽度和厚度方向同时扩展,即裂纹沿着断面斜对角方向扩展,疲劳扩展区约占整个断面面积的90%。源区放大后未见冶金缺陷,见图4(b)。

2.2 断口定量分析

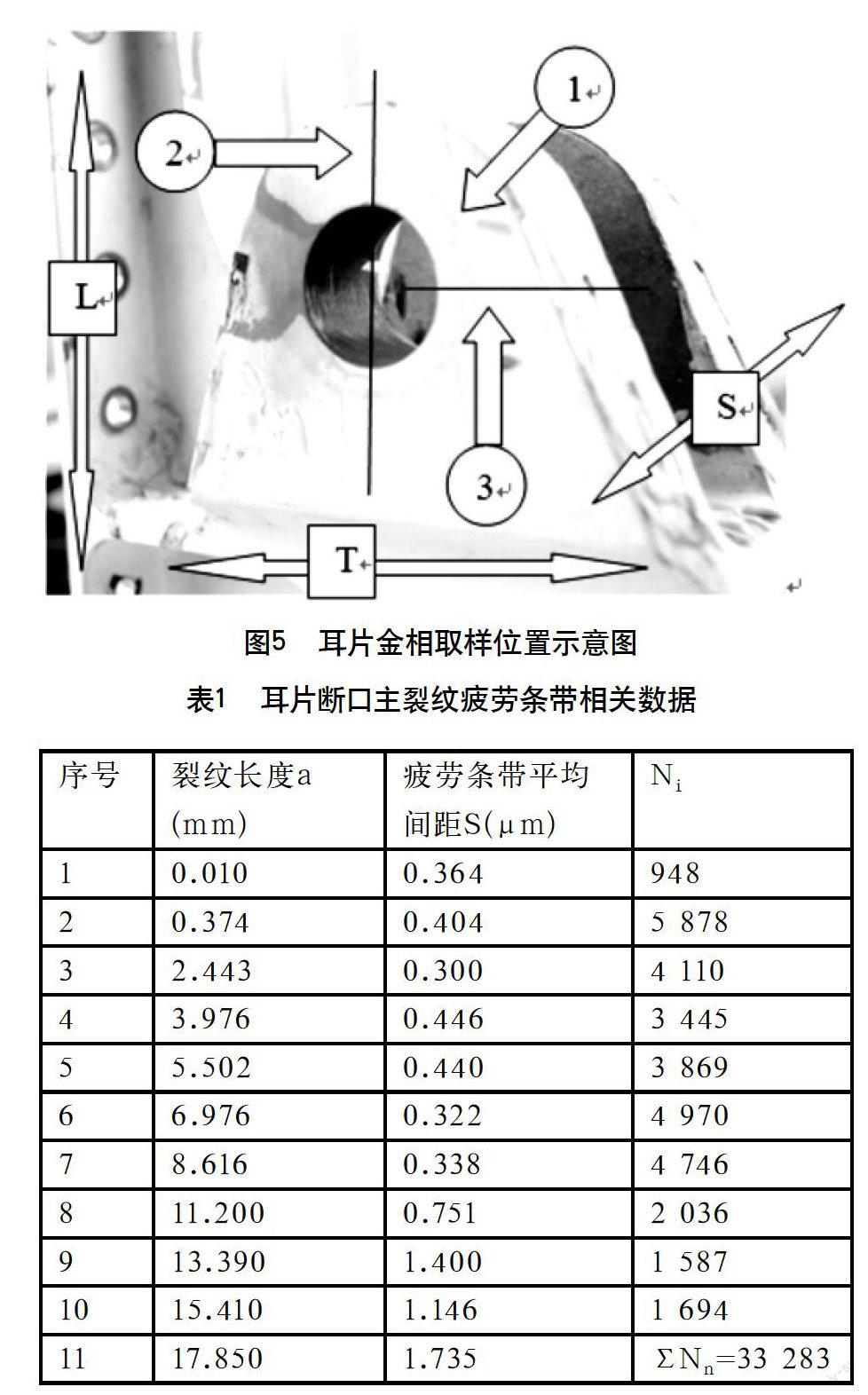

该文采用疲劳条带作为定量分析参量,从疲劳源区开始对扩展区内的疲劳条带进行测定,每个测定点及其附近区域测量三次,取平均值作为该处的疲劳条带间距,即疲劳裂纹扩展速率,测定结果见表1。采用列表梯形法(见公式1)计算疲劳扩展寿命,列入表1中Ni。由表1可得:耳片从距源区0.01~17.85 mm范围内的疲劳扩展寿命为33 283循环周次。

式(1)中:an为第n点距离源区的裂纹长度,an-1为第n-1点距离源区的裂纹长度,da/dN为裂纹扩展速率。

总的试验循环为45 000循环周次,通过断口定量分析,可知耳片裂纹扩展寿命为33 283循环周次,则裂纹萌生寿命为11 717循环周次。

2.3 低倍流线检查

在耳片裂纹附近按如图5所示分别制取3个方向的金相试样,磨制抛光低倍腐蚀后进行低倍流线观察。从观察结果可知,1#取样为LT方向,2#取样为LS方向,3#取样为TS方向,由此可知,耳片的L、T、S方向分别对应接头的长度、宽度和厚度方向(见图6)。

2.4 金相组织检查

对耳片不同方向下制取金相试样,磨制抛光后进行金相组织观察,耳片的金相组织为α-Al和粗大质点相,3个方向金相组织分别见图7(a)~7(c)。

2.5 硬度测定

分别在耳片的L、T、S方向制取硬度试样,磨制抛光后进行维氏硬度测试,结果见表2。由表2可知,耳片3个方向的硬度值均符合技术要求。

2.6 化学成分分析

通过对耳片人为打开断口进行能谱分析和试末法化学成分检测,测试结果见表3。由表3可知,能谱分析结果中Cu元素高于技术要求,试末法测试结果表明耳片化学成分符合2024-T351铝合金技术要求。

3 结语

3.1 失效性质分析

耳片1存在裂纹,裂纹起源于缺口处,沿着耳片的宽度和厚度方向同时疲劳扩展,断面上可见大量的细密疲劳条带,由此判断耳片的失效性质为疲劳断裂。

3.2 材质分析

耳片化学成分符合2024-T351铝合金技术要求;耳片的低倍流线L、T、S方向与材料取向方向一致;耳片的高倍金相组织未见明显异常;耳片3个方向的硬度值均符合技术要求。由此可知,耳片的材质和加工方向符合技术要求。

3.3 裂纹扩展寿命反推分析

通过断口定量分析反推,可知耳片的裂纹扩展寿命为33 283循环周次,萌生寿命为11 717循环周次。

参考文献

[1] 赵荣国,罗希延,蒋永洲,等.航空发动机涡轮轮盘用GH4133B合金疲劳损伤与断口分析[J].机械工程学报,2011,47(6):92-100.

[2] 傅祥炯.结构疲劳与断裂[M].西安:西北工业大学出版社,1995.