喷射成形7055铝合金耳片接头的应用验证研究

徐 茂,彭海锋,唐义号,项文科

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

高性能材料[1]是现代直升机结构设计中重要的研究内容之一。喷射成形7055铝合金锻件是一种采用新型喷射成形技术制备的高性能材料构件[2,3],现已广泛地应用于航空航天领域。当前,国内外直升机结构主承力构件主要采用7050-T7451铝合金预拉伸板材[4]设计,其屈服极限和疲劳极限分别为420MPa、113MPa,而喷射成形7055-T7352铝合金锻件分别高达503MPa、200MPa。因此,为更好地研究喷射成形7055-T7352铝合金锻件在直升机结构上的应用前景,本文选取了某型号直升机典型主承力构件耳片接头,使用喷射成形7055-T7352铝合金锻件的力学性能,采用Patran/Nastran软件[5]进行有限元分析,并与当前构件使用高强铝合金7050-T7451预拉伸板材的使用情况进行对比与讨论,为喷射成形7055-T7352铝合金锻件在直升机结构上的应用奠定工程应用基础。

1 模型及方法

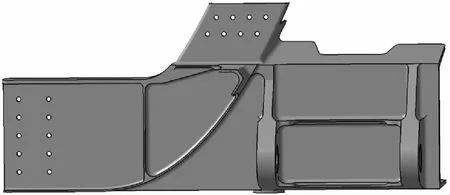

耳片接头为起落架摇臂与机身连接接头,有内外两个耳片(左侧为内耳片),如图1所示。其承载大,振动大,主要失效方式为疲劳破坏。其中,耳片接头构件轮廓尺寸为127mm×63mm×39mm,耳片外径为70mm,内径为36mm,厚度为24.5mm。

图1 耳片接头结构示意图

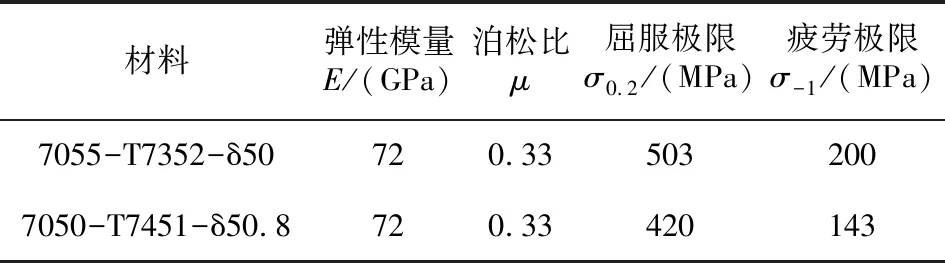

根据耳片接头的轮廓尺寸,可选用普通高强铝合金7050-T7451-δ50.8预拉伸板和喷射成形7055-T7352-δ50锻件进行制造,其力学属性对比如表1。由表1可知,喷射成形7055铝合金和高强铝合金7050的弹性模量和泊松比相同,而屈服极限和疲劳极限有明显差异。

表1 7055与7050材料的力学性能对比

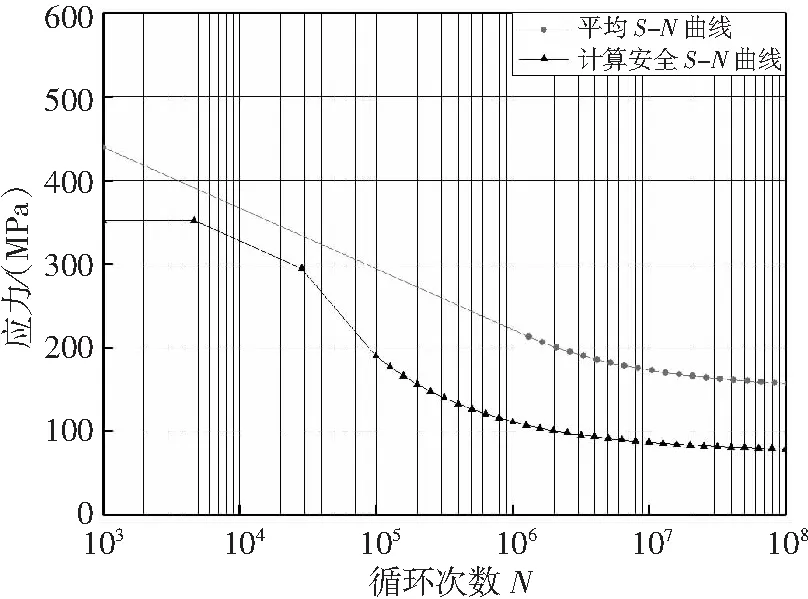

根据上述的7055和7050材料的屈服极限和疲劳极限,疲劳强度减缩系数取0.5,疲劳寿命分散系数取3.5,可分别得到7055和7050材料的全范围的疲劳S-N曲线,如图2和3所示。

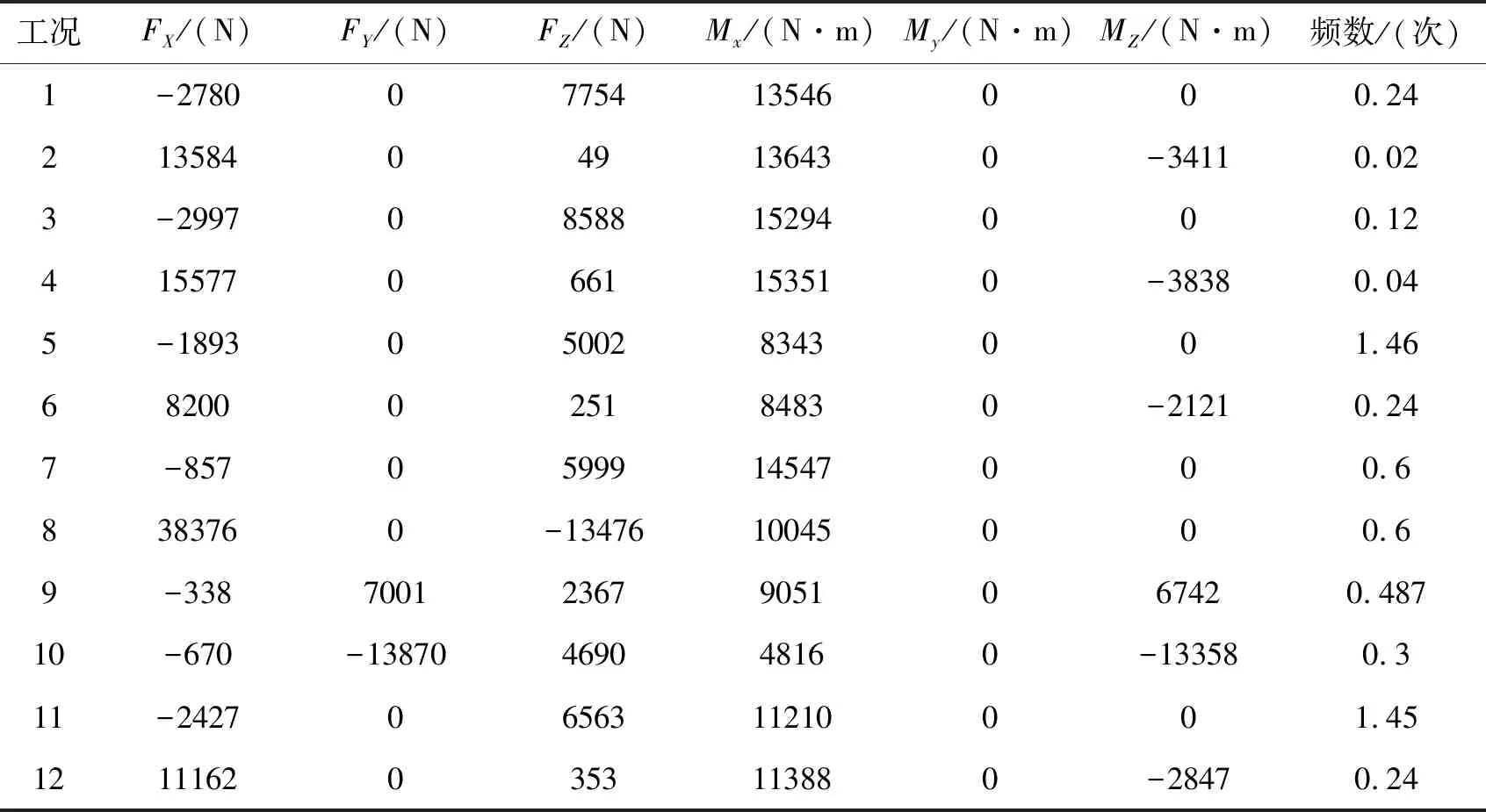

耳片接头为低周疲劳,主要的受载工况有12种,其详细疲劳载荷谱如表2所示。由表2可知,在工况8下,X、Z向载荷均最大分别为38376N、-13476N;在工况10下,Y向载荷最大-13870N;在工况7下,弯矩Mx最大为14547N·m;在工况12下,弯矩Mx最大为-13358N·m;在工况5下,频次最大为1.46;在所有工况下,弯矩My均为0。

图2 7055-T7352-δ50全范围疲劳S-N曲线

图3 7050-T7451-δ50.8全范围疲劳S-N曲线

耳片接头采用Patran/Nastran软件建立有限元模型,如图4所示。整个模型采用tet4单元模拟,通过shell单元模拟上下纵向蒙皮和长桁,采用connector单元模拟双层板铆钉连接,采用rbe2+beam模拟多层板连接。在内外耳片孔中间通过rbe3将载荷分配至内外耳片上,并约束面内位移自由度。

2 结果与讨论

由于耳片接头在12种工况下应力云图有部分类似,为不失一般性,选取了典型工况7、8、9和10的应力云图给以说明,分别如图5-图8所示。由图5可知,在工况7下,内耳根部周围和外耳根部转角处及内外耳孔区为高应力区。由图6可知,在工况8下,外耳根部转角处及内外耳孔区为高应力区。由图7可知,在工况9下,内耳根部周围及端部为高应力区。由图8可知,在工况10下,外耳根部转角处和外耳孔区为高应力区。由此可知,耳片接头在12种工况下,疲劳危险部位主要集中在三处:内耳片下部倒角区、外耳片下部倒角区和内耳片附近下凸缘铆钉孔处。由于铆钉孔周围的应力相对并不真实,一般选取铆钉孔之间应力较大值作为危险点应力。为快速计算耳片接头在使用两种材料下的疲劳使用寿命,并显著地对比出耳片接头在使用两种材料下的使用效果,本文省略计算耳片接头中铆钉孔的寿命。

表2 耳片接头疲劳载荷谱

图4 耳片接头有限元模型示意图

图5 耳片接头在工况7下应力云图

为计算耳片接头关键疲劳危险部位的应力,本文采用线性Goodman曲线[6]进行修正,其相应的公式如式(1)所示:

(1)

式中:σequ为等效交变应力值,σd为交变应力,σs为静态应力,σ0.2为部位材料的屈服极限,Kt为应力集中系数。

图6 耳片接头在工况8下应力云图

图7 耳片接头在工况9下应力云图

为计算耳片接头关键疲劳危险部位的安全寿命,本文使用构件疲劳载荷谱和安全疲劳极限,按式(2)和(3)计算,具体如下:

(2)

式中:fd为各飞行状态损伤系数,Ni为第i飞行状态交变载荷修正值对应的疲劳寿命,ni为载荷谱中第i飞行状态交变载荷的频数、次,Dh为损伤,1/h,Lg为安全寿命,h、n为飞行状态数。

在12种工况下,施加在载荷作用点的力和弯矩按静力等效原则分配于内外耳片上的剪力和拉力,并按照Airbus计算方法得出内外耳片应力,详细结果如表3和表4。

图8 耳片接头在工况10下应力云图

表3 内耳片使用7055和7050材料的疲劳寿命对比

表4 外耳片使用7055和7075材料的疲劳寿命对比

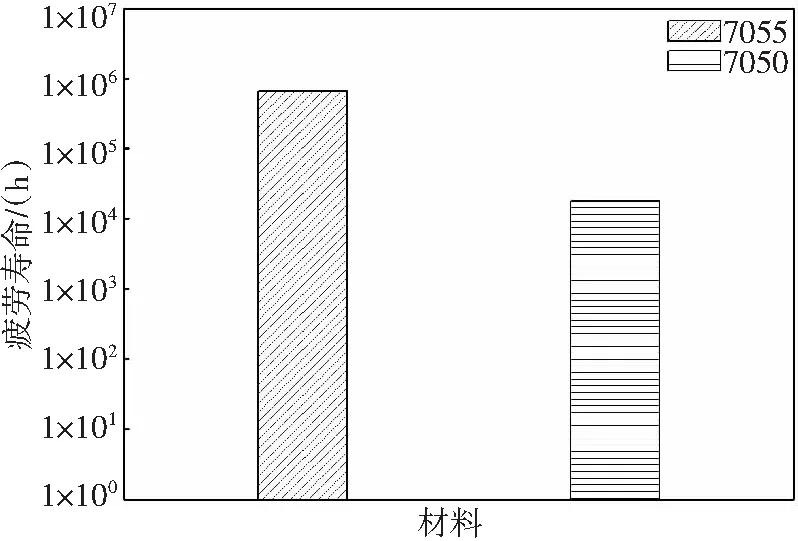

由表3可知,内耳片在使用7055和7050材料的力学属性计算后,其疲劳寿命分别为1.40×106h和1.79×104h。由表4可知,外耳片在使用7055和7050材料的力学属性计算后,其疲劳寿命分别为6.65×105h和2.26×104h。由此可知,使用7055材料的耳片接头在外耳片上疲劳寿命最低,其值为6.65×105h,即为7055材料耳片接头的疲劳寿命;而使用7050材料的耳片接头在内耳片上疲劳寿命最低,其值为1.79×104h,即为7050材料耳片接头的疲劳寿命。

图9 7055与7050材料耳片接头的疲劳寿命对比

图9为耳片接头在12种工况下分别使用喷射成形7055-T7352铝合金锻件和高强铝合金7075-T7351预拉伸板材的疲劳寿命对比。由图可知,使用高强铝合金7050-T7451预拉伸板材的耳片接头在12种工况下的疲劳寿命为1.79×104h,刚好满足12000h疲劳寿命的设计使用要求,而使用喷射成形7055-T7352铝合金锻件的疲劳寿命为6.65×105h,相比提高了6.47×105h,疲劳寿命提高了37倍多。由此可知,这种直升机典型构件耳片接头使用喷射成形7055-T7352铝合金锻件比以前使用高强铝合金7050-T7451预拉伸板材的应用效果更好。

3 结论

本文采用对比讨论与分析的方法,分别对新型喷射成形7055铝合金锻件和常用高强铝合金7050铝合金板材在某型机典型主承力构件的应用进行了研究。主要结论如下:

1)针对主要考虑疲劳破坏的耳片接头,喷射成形7055-T7352铝合金锻件的疲劳寿命比现有的7050-T7452铝合金板材制件的提高了37倍多;

2) 喷射成形7055-T7352铝合金锻件具有大幅度提高耳片接头疲劳寿命的潜力;

3)喷射成形7055-T7352铝合金锻件具有进一步优化直升机主承力构件设计的潜能。