波形钢腹板PC组合梁顶推导梁设计

曹振杰

【摘 要】陇海路快速通道常庄干渠段桥梁是国内第一座采用顶推法施工的波形钢腹板PC组合箱梁,本桥顶推方案要求采用多点自动连续顶推方案。本桥导梁利用波形钢腹板作为主体结构,技术难度较大,导梁设计时采用不同的计算方法对桥梁顶推过程进行模拟,保证了桥梁顶推安全。本桥顶推设计相对传统技术有较大的提升和创新,也可为类似工程提供参考。

【关键词】波形钢腹板;顶推;导梁设计

【中图分类号】U441 【文献标识码】A 【文章编号】1674-0688(2016)02-0041-04

1 工程概况

陇海路快速通道常庄干渠段桥梁分三幅布置,分别为南北侧辅道桥和主线高架桥。主线高架范围全长940 m,共分为两联,跨径布置为(9×50 m)+(9×50 m+40 m),占线路总长的45%。上部结构采用波形钢腹板混凝土箱梁结构,两幅之间设20 mm分隔缝。单幅断面采用单箱单室斜腹板截面,顶板宽度为10.75 m,底板宽度为4.0 m,腹板倾斜角度为75°。截面顶缘采用双向2.0%横坡,梁底水平布置,箱室中心线处梁高度为3.5 m,箱梁顶板悬臂长度为3.2 m,内室宽度为4.35 m,顶板悬臂端部厚度为0.2 m,根部厚度为0.55 m;顶板一般厚度均为0.3 m,底板一般厚度为0.25 m,支点横梁处加厚至0.55 m。

该桥是国内第一座采用顶推法施工的波形钢腹板PC组合箱梁,波形腹板左右幅断面对称布置。波形钢腹板采用BCSW1600型,与混凝土顶板采用Twin-PBL方式连接,与混凝土底板采用S-PBL+栓钉连接,主梁永久预应力采用体内、体外预应力混合配置方式。其中,YU01联长450 m,共分为9个节段;YU02联长490 m,共分10个节段。桥梁上部结构跨径及分段布置图如图1所示。

2 顶推施工概述

该桥梁上部结构采用顶推施工,两联相向分别从两端向YP10号墩方向顶推;梁体预制台座和临时墩设在联端两跨内;梁体分导梁段、顶推段和现浇段3种类型,其中导梁段位于梁体前段第一跨内,长度为35 m;顶推时利用该段波形钢腹板作为导梁主体结构,以节约导梁用料;顶推段含一段27.5 m节段和若干50 m节段,每联后方若干区域处于曲线段上,为降低曲线顶推施工难度和充分利用预制台座支架,曲线段梁体采用支架现浇施工。

本桥顶推方案要求采用多点自动连续顶推方案。根据施工总体进度计划及现场实际情况,YU01联顶推预制平台拟布置在YP2-YP4墩处,即顶推节段6个(不含导梁段),长度为312.5 m;曲线段现浇段长度为137.5 m;YU02联顶推预制平台拟布置在YP16-YP18墩处,即顶推节段6个(不含导梁段),长度为312.5 m;曲线段支架现浇段长度为177.5 m。

3 导梁设计

为节约工程成本,本桥导梁利用波形钢腹板作为主体结构,技术难度较大。顶推用的钢导梁导梁段位于梁体前段第一跨内,顶推时利用该段波形钢腹板作为导梁的主体结构,以节约导梁用料。导梁悬臂总长35 m,为临时墩最大跨径的0.7倍。导梁总长38.8 m,分3个节段。其中第一节段长12.98 m,由腹板节段1、腹板节段2及上下平联、横联组成;第二节段长10.4 m,由腹板节段3、上下平联、横联组成;第三节段长14.2 m,由腹板节段4、导梁箱梁结合部及上下平联、横联组成。导梁结构如图2所示。

导梁段波形钢腹板采用BCSW1600型,钢板厚度t=20 mm。波形板水平幅宽度为430 mm、斜幅水平方向长度为370 mm、波高度为220 mm。钢腹板顶部翼缘钢板厚度为20 mm,翼缘宽度采用450 mm;开孔钢板厚度为16 mm,开φ60 mm+φ30 mm孔,顺桥向孔间距为150 mm,高度为200 mm。底部翼缘呈“工”字形,上部钢板厚度为16 mm,宽度均为400 mm;下部钢板厚度为30 mm,翼缘宽度为700~1 200 mm;开孔钢板厚度为20 mm,开φ60 mm 孔,孔间距为150 mm,高度为572 mm;加劲板厚度为12 mm,布置间距为400 mm。

导梁连接系包括上、下平联及横联,由槽钢、钢板组焊件、节点板等组成,其中横联每隔1.6 m布置一道。除导梁前端9 m范围内上平联仅设槽钢连接系外,其余上平联均为钢板组焊件,并满布10 mm厚钢板;下平联均为槽鋼连接系。

导梁段为便于顶推到位后调整线形和割除临时构件,波形钢腹板节段间施工期间采用高强度螺栓连接,顶推到位后拆开波形钢腹板,对钢腹板进行线形调整和整修,合格后再重新吊装就位安装,使用贴角焊搭接连接。

施工期间,导梁段的上下翼缘须在施工期间保持连续,以满足受力要求,因此该段节段间上下翼缘板在先期采用熔透焊接并加补强板,后期切开焊缝,同一般节段一致,设20 mm断缝。

导梁末端预先与相邻箱梁现浇段浇筑成整体,并加设临时体外束,顶推到位后拆除并转化成永久体外束。

4 导梁计算

因导梁顶推受力复杂,为准确分析导梁顶推过程中的受力情况,故对导梁顶推做如下5个方面计算分析。

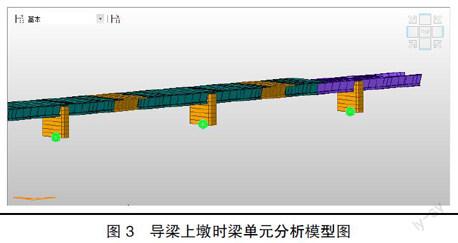

(1)采用midas程序建立梁单元受力模型(主梁及导梁均采用梁单元建模),顶推采用施工步骤进行模拟,每顶推1~2 m作为一个施工步骤,荷载考虑结构自重及雪荷载,以此分析导梁受力最不利工况,并对导梁顶推各工况进行分析。导梁上墩时梁单元分析模型图如图3所示。

(2)采用midas程序建立板梁单元受力模型(主梁采用梁单元受力模型,导梁大部分杆件采用板单元,局部杆件采用梁单元建模),顶推采用施工步骤进行模拟,每顶推1~2 m作为一个施工步骤,荷载考虑结构自重及雪荷载,以此分析导梁受力最不利工况,并对导梁顶推各工况进行分析。同时与计算模型1进行对比分析。导梁上墩时板梁单元分析模型图如图4所示。

根据计算模型1、2中计算结构进行对比可知:建立梁单元受力模型(主梁及导梁均采用梁单元建模)及板梁单元受力模型(主梁采用梁单元受力模型,导梁部分杆件采用梁单元,部分杆件采用板单元建模)对其计算结果进行对比分析后可知,板梁单元因其支撑处对导梁产生局部弯曲应力,因此计算结果较梁单元大,但仍满足规范要求。钢导梁与主梁连接部位负弯矩最大时(顶推至导梁即将上墩时),考虑钢导梁扭转作用,钢导梁Q345钢最大应力为147.5 MPa,钢导梁Q235钢最大应力为64.7 MPa,均小于其容许值,钢导梁满足顶推要求。

(3)根据上述顶推各施工步骤计算结果,选取4种顶推工况采用midas程序建立板梁单元受力模型(主梁采用梁单元受力模型,导梁部分杆件采用梁单元,部分杆件采用板单元建模),荷载考虑顶推结构自重、雪荷载、风荷载、基础不均匀高差等,对导梁进行扭转受力分析。

根据施工阶段模拟,共选取4个施工阶段进行导梁扭转分析,分别如下:

施工阶段Ⅰ:钢导梁刚上墩时。

施工阶段Ⅱ:钢导梁与主梁连接部位正弯矩最大时(顶推至导梁悬臂22 m左右时)。

施工阶段Ⅲ:钢导梁支撑处反力最大时(顶推至主梁接头即将上墩时)。

施工阶段Ⅳ:钢导梁与主梁连接部位负弯矩最大时(顶推至导梁即将上墩时)。

经计算施工阶段Ⅱ时(顶推至导梁悬臂22 m左右时),考虑钢导梁扭转作用,钢导梁受力最大,其中钢导梁Q345钢最大应力为201.3 MPa,钢导梁Q235钢最大应力为80.0 MPa,均小于其容許值,钢导梁满足顶推要求。

(4)根据前述计算结果,得出导梁最大支反力,利用有限元计算模型建立部分导梁板单元计算模型,对导梁进行局部承压分析。导梁局部稳定分析模型采用有限元程序剪力部分节段导梁模型,经前述计算得知:主导梁接头即将上墩时,支反力最大,滑道长度按1.5 m计,建立此处计算模型如图5所示。

(5)根据前述计算结果,对导梁接头部分进行受力分析。

由前述计算结果可知:①导梁顶推至悬臂22 m左右时,钢导梁与主梁连接部位正弯矩最大为3 254 t·m,此时主梁及导梁底部产生1 110 t左右拉力,远小于12束YM15-12导梁链接施工临时预应力钢束预拉力,可知此时主导梁接头满足顶推要求。②顶推至主梁接头即将上墩时,此时主导梁接头处剪力最大,最大剪力约400 t。主梁与导梁此处波形钢腹板为焊接结构,此处剪力假设由整个截面承担,剪应力约50 MPa,满足规范要求。③导梁顶推至顶推至主梁接头过墩后,钢导梁与主梁连接部位负弯矩最大约2 344 t·m,主梁及导梁顶部产生800 t左右拉力,因此处导梁顶板与原主梁焊接,导梁顶部最大应力为83.7 MPa,小于其容许值。

由上述计算可知:顶推过程中,主导梁连接满足规范要求。

5 结论

陇海路高架桥采用的顶推法施工,成功拿下了国内的三项创新:一是波形钢腹板顶推梁在国内是首创,二是顶推梁单双幅长度均为中国长度之最,三是采用斜腹板设计,腹板倾斜角度为75°,同时使用波形钢腹板做导梁,也是国内首例。

因导梁顶推过程受力较为复杂,所以本导梁在施工设计中,以严谨求实的精神,根据工程的结构特点和水文地质情况,研究新设备,创造新工艺、新工法,对桥梁施工方案进行了大量的科学研究与技术攻关,在充分考虑结构安全的基础上,确保大桥建设的顺利推进,并且在施工设计及施工过程中加强了公司返还料利用设计,同时进行了一系列标准化及临时结构多功能设计,为项目节省了大量资金,创造了可观的价值,同时也可为类似工程提供借鉴。

参 考 文 献

[1]张晓东.桥梁顶推施工技术[J].公路,2003(9).

[2]李广慧,张建勋.波形钢腹板预应力混凝土箱梁桥顶推施工技术[J].施工技术,2010(7).

[3]JTG/T F50—2011,公路桥涵施工技术规范[S].

[责任编辑:钟声贤]