基于PTCCreoSimulate的电机元件优化设计

杨丽娟

摘 要: 利用PTC Creo Simulate软件对电机元件进行3D参数化建模与模态分析,找到了电机设计过程中缺陷和不足,提出了解决方案并对电机元件结构进行优化,建立了优化模型,最后以PTC Creo Simulate软件再次验证设计结果。结果表明,该方法解决了结构设计及力学特性等方面问题,减少研发时间,提升设计效率。

关键词: PTC Creo Simulate; 电机元件; 优化设计; 模态分析; 结构优化

中图分类号: TM 302 文献标志码: A 文章编号: 1671-2153(2016)03-0097-03

0 引 言

电机安装元件种类繁多,适用的环境与受力的类型不同,会发生断裂、开裂等现象,因此电机元件的结构优化也是亟需考虑的问题。传统的电机元件设计往往需要设计人员根据产品设计规格说明书对电机元件进行3D建模设计,然后通过计算来确定电机元件的安全系数并制造样品进行试验,通过在相同条件下反复测试,不断调整设计与加工,消除缺陷,直至满足产品质量要求。这样不仅花费大量的人力与财力,其准确性也得不到保证。

PTC Creo Simulate是一款静动态分析、模态分析及优化设计的软件,其直观、人性化的用户界面提高了用户设计效率。它在设计过程中能无缝集成模拟工作环境,进行实际应用的真实条件(如约束、载荷、材料属性)等参数的设置,从而获得实际的性能数据,及早识别机电零件的问题区域,迅速发现设计缺陷,洞察产品性能。通过PTC Creo Simulate软件实现电机元件结构优化的参数化设计,对提高开发效率具有较大意义。

1 运用软件分析产品问题并提出解决方案

1.1 电机元件的3D参数化建模

图1为后轮制动卡钳设计结果。应用PTC Creo Simulate软件的建模模块,通过建模方法、特征操作对电机元件进行3D参数化建模。根据使用功能与设计意图完成产品初期设计,创建初始数据并建立对产品的直观认识,同时对几何模型进行质量计算与物理分析,获得产品的质量属性:体积为3.7966163×105 mm3;质量为2.9841404 kg。

1.2 运用PTC Creo Simulate软件进行分析

1.2.1 电机元件的材料选择

黑色金属在各类电机制造中是经常用到的基本材料,其常用的制造方法多为铸件,能适应形状复杂零件的铸造。而PTC Creo Simulate 拥有丰富的材料库,可以选择材料库里的材料,也可自定义新材料。若选择自定义新材料的方式进行设置,定义完成后,建议自定义的新材料可存入库中,方便后续使用。从材料的力学性能与成本经济性角度考虑,选择碳素结构钢Q235-A,其弹性模量为2.12×105 MPa,泊松比为0.288,质量密度为7.86×103 kg/m3,抗剪模量为823 MPa,张力强度为390 MPa,屈服强度为235 MPa。

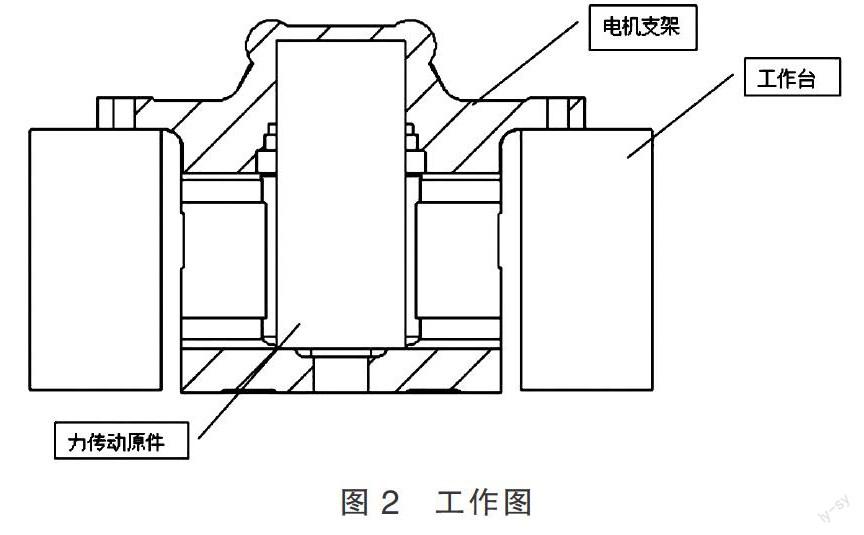

1.2.2 设置电机元件的约束

如图2所示,动力元件固定在电机支架上,动力元件产生上下两端对称的压力,电机支架通过两边的孔,使用螺栓固定于工作台上,根据电机支架的运用环境,在PTC Creo Simulate模拟实际运用环境,对其进行边界条件的设置,即:力/力矩负荷(在点、边/曲线或曲面上);压力负荷(在曲面或2D 模型的曲线上);承载负荷(在圆孔中);主体负荷(重力、离心力、温度)。

1.2.3 设置电机元件的载荷

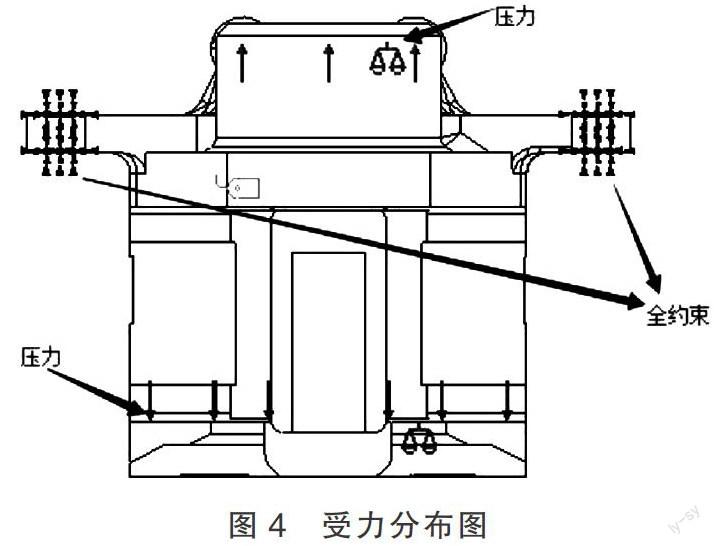

在软件模量模型中设置边界条件(受力情况、约束条件等)。在有限元中,整个模型都可以弯曲并在空间中运动。模型由有限元和连接这些元素的点组成。模型中的每个点都可以在6-DOF 空间中自由运动。如图3中,有限元模型中的每个点都有3个平移DOF 和3个旋转DOF。内部点由有限元彼此连接,它们的运动受这些元素的弹性属性控制,真正需要约束的是模型上的外部点。

在电机元件的两翼曲面设置全约束,在卡槽的位置受到顶杆的压力3 MPa,如图4所示。

1.2.4 电机工作结构分析

通过电机工作环境的设置,获得结构分析结果。图5为优化前应力应变着色结果。图5中,不同颜色区域代表着后轮制动卡钳所受应力应变的大小,颜色从红、橙、黄、绿一直到深蓝色,其相对应的应力应变值越来越小,颜色越偏向红色,说明该位置越容易出现问题。由图5可以看出,在元件的折弯处产生应力集中,最大应力为299.463 MPa,最大变形量为0.203308 mm。由于折弯处最大应力为299.463 MPa大于Q235-A的屈服强度235 MPa,因此在应力集中处极容易产生破坏。

1.3 解决方案

结合上述分析结果,对后轮制动卡钳的结构进行优化。优化目标是获取符合模型设计目的的最佳可能几何形状,同时在考虑产品的制造成本上,希望质量最小化来降低材料成本。为了消除缺陷,可以提出3个方案:(1)在折弯处创建圆角;(2)加大材料的厚度;(3)选择屈服强度更大的材料。

根据对比筛选,考虑产品的设计要求,采用最经济最适用的解决方案。本研究采用方案一:在折弯处创建圆角,来减轻应力集中。圆角过大,是否会影响产品的质量;圆角过小,能否解决应力集中问题。在遵循最小化质量条件原则下,利用PTC Creo Simulate软件建立设计优化模型。根据材料的屈服强度,设置目标的最大应力不超过235 MPa,限制的圆角大小在1~4 mm范围。通过再次验证设计结果,获得最佳的倒圆角值为3 mm,最大应力值为207.046 MPa,其值小于235 MPa,如图6所示。

2 解决方案实施后获得的效果

图7为采用PTC Creo Simulate进行产品设计前后的对比结果。由图7可以看出,采用PTC Creo Simulate进行产品设计后,相比于过去已制造物理样机的方式进行产品的验证,采用PTC Creo Simulate进行电机元件参数化设计并进行结构优化设计,能及早洞察产品性能,并提前发现设计缺陷,同时提高首次制造产品成功的几率,改善产品质量,减少制造物理样机,降低开发成本,加速产品上市时间。

3 结 论

根据分析结果进行结构优化,改进后结构承受的最大应力有明显的降低,符合设计目的。同时产品验证与产品设计采用同种数据,减少数据转换,实现设计的快速变更。

对比现行企业运用的设计方法和思路,对设计过程进行了优化,完成从“数据采集”→“设计及变更”→“产品验证”的过程,实现提升设计效率,节省产品上市时间的目的。

参考文献:

[1] 许鹏,宋培刚,聂旺辉. 电机支架可靠性分析及优化[J]. 家电科技,2012(3):81-83.

[2] 赵冰,彭彦平,孙秋花. 基于Pro/Mechanica的辊压筒优化设计[J]. 大连工业大学学报,2013(3):21-23.

[3] 李初晔,孙彩霞,张喻林. 旋压机电机支架的有限元分析与结构优化[J]. CAD/CAM与制造业信息化,2010(2):77-79.

Abstract: The PTC Creo simulate software is used to 3D parametric modeling and modal analysis of motor components, found in the process of motor design flaws and shortcomings, propose solutions and optimize the structure of motor components, optimization model is established . finally to verify the design results once again by the PTC Creo simulate software and solve problems of structural design and mechanical properties, reduce development time, enhance the design efficiency.

Keywords: PTC Creo simulate; motor components; optimization design; modal analysis; structure optimization

(责任编辑:徐兴华)