磨料形状对钛合金紧固件涂层结合力的影响

徐鑫良,刘风雷,赵庆云,王立东

(中航工业北京航空制造工程研究所,北京 100024)

航空工业中,复合材料、钛合金和铝合金是三大主要的材料种类,钛合金紧固件比强度高在飞机上大量选用[1-2]。其中钛合金紧固件与铝合金结构连接时,异种金属存在电位差,容易产生电位腐蚀,进而给飞机的安全带来隐患。在钛合金紧固件表面涂覆一层铝涂层,可以有效地防止电位腐蚀的发生[3]。目前,钛紧固件涂料的研制及涂覆工艺方法已成为世界各大飞机制造商关注的热点[4-6]。对于涂覆工艺方法而言,考核其是否适用的试验分别为脱漆剂试验和结合力试验[7]。表面预处理是涂覆工艺过程中一道关键的步骤,是保证涂层性能的关键,其主要包括净化处理和粗化处理两种方式。净化处理用于去除待喷涂零件表面的氧化物、油渍和其他污染物。粗化处理能使金属基体表面发生粗糙化,进而增加涂层与基体间的结合力。表面粗化处理工艺主要有磨料喷射清理和化学粗化[8]。磨料喷射清理工艺操作简单,生产效率高,特别适用于小五件类零件的表面粗化处理,是钛合金紧固件常用的表面预处理方法[9-10]。

本文以钛合金紧固件为研究对象,分别选用丸粒和砂粒磨料,采用喷射清理的方法对钛合金紧固件表面进行粗化处理,通过对比分析磨料形状对铝涂层结合力的影响,进而优化涂覆工艺。研究结果可以为钛合金紧固件的涂层工艺提供指导。

1 试验过程及方法

1.1 试样制备过程

在钛合金紧固件涂覆前,采用丸粒和砂粒两种磨料进行磨料喷射工艺处理。而后,将两种不同颗粒形状处理的钛合金紧固件进行相同工艺喷涂和固化。试样的制备过程为:清洗→烘干→磨料喷射工艺→清洗→烘干→涂覆→固化。丸粒为陶瓷丸,砂粒为刚玉砂,见图1(a)、(b)所示。磨料喷射设备采用干式喷砂机,设定工艺参数为压力0.4MPa,覆盖率为100%。涂料为铝涂料,属于有机涂料,固化温度为230℃。

1.2 试验方法

将不同形状磨料喷射工艺处理的钛合金紧固件(裸态)放置在PGI1240型粗糙度度轮廓仪上进行表面粗糙度检测。同时,在不同形状磨料喷射工艺处理的钛合金紧固件(裸态)上切取样品,采用Zeiss SUPRA 55型扫描电子显微镜(SEM)观察不同磨料喷射处理的钛合金紧固件表面形貌的差异。用3M 250号胶带对已涂覆处理过的钛合金紧固件进行涂层结合力测试,记录不同喷射工艺的钛合金紧固件的结合力。在不同工艺粗化处理的钛合金紧固件(带涂层)上切取样品,经磨削、抛光后放置Leica DMI5000M型光学显微镜下对涂层的厚度进行观察,对比分析磨料形状对涂层厚度的影响。用Turco5351脱漆剂测试涂层的耐脱漆剂能力,即将带涂层的紧固件放入脱漆剂中浸泡24h,然后再次进行结合力测试。

图1 不同砂粒尺寸对比结果Fig.1 Shape of grit shot abrasive

2 试验结果与分析

2.1 试验结果

按ISO2409对脱漆剂前后的涂层结合力进行试验,其判定标准是0级为合格[11]。不同表面粗化工艺处理后的钛合金紧固件涂层结合力及脱漆剂试验后的涂层结合力的试验结果见表1。当钛合金紧固件表面未经粗化处理时,其涂层结合力为1级;当采用丸粒对表面进行喷射粗化处理后,涂层结合力及脱漆剂试验后的涂层结合力分别为0级和1级;而当采用喷射的颗粒为砂粒时,其涂层结合力和脱漆剂试验后的涂层结合力均达到了0级。通过对比3种工艺粗化处理后的钛合金紧固件,经砂粒喷射的钛合金紧固件的涂层结合力更优,且满足标准要求。

表1 不同工艺的结合力和脱漆剂试验后的涂层结合力

2.2 试验结果分析

2.2.1 不同磨料对钛合金表面粗糙度的影响

针对结合力试验的差异,按GB/T10610对两种磨料的表面进行了粗糙度的测试。表2为3种经不同表面粗化工艺处理后钛合金紧固件样品表面粗糙度的值。从表2中可以看出,经砂粒喷射处理的钛合金表面粗糙度Ra值均明显大于丸粒喷射和未经处理紧固件的表面粗糙度。

表2 不同磨料喷射处理的表面粗糙度

采用扫描电镜(SEM)对两种磨料处理得到的样品表面进行检测,其微观形貌如图2。通过对比发现,用砂粒为磨料喷射处理的钛合金紧固件表面更粗糙,而经丸粒喷射处理的钛合金表面较平整,其检测结果与表1相符。经分析,如果把钛合金紧固件表面粗糙度按理想圆锥体进行对比估算,不难发现砂粒磨料的真实表面积要比丸粒磨料的真实表面积大。因此,在相同的基体面积下,经砂粒喷射所得的紧固件与涂层结合的面积更大,即增大了单位面积上涂层与基体的结合面积,从而使涂层与基体间的结合力大大增加。

图2 不同磨料加工的表面Fig.2 Morphology surface on the part of different abrasive treatments

2.2.2 不同磨料喷射工艺对涂层厚度的影响

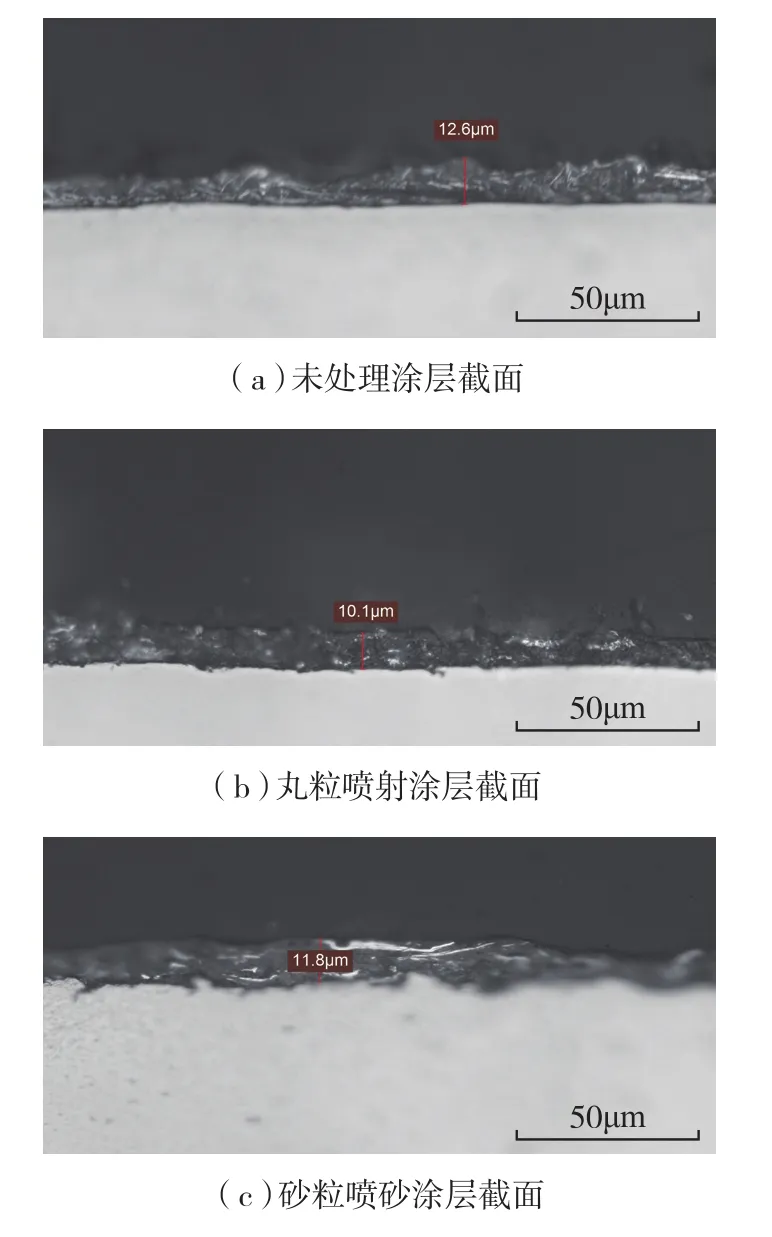

将未喷射处理、丸粒喷射和砂粒喷射3种工艺处理的钛合金紧固件进行涂覆固化,而后进行剖切,对比分析喷射工艺对涂层厚度的影响,涂层厚度截面如图3所示。未经喷射处理与丸粒喷射工艺处理的钛合金紧固件涂层厚度分别为10.1μm和12.6μm,而经砂粒喷射处理的钛合金紧固件涂层厚度为11.8μm,涂层厚度的偏差,在工艺要求范围内。可见,磨料形状对涂层厚度影响不大,但砂粒喷射对基体和涂层的分界面影响较明显,经砂射喷射制得的样品,见图3(c),其界面的不平整度要明显大于未经喷射处理和丸粒喷射工艺处理的紧固件界面,如图3(a)和图3(b)所示,与粗糙度检测结果相符。

图3 不同磨料形状加工的基体截面图Fig.3 Section of coating parts under different abrasive treatments

2.3 表面粗化机理讨论

从粗糙度测试和扫描电镜分析可知,在砂粒喷射的表面粗糙度要比丸粒条件下粗糙度要大,从而在喷射压力、压缩空气量、喷射时间、表面覆盖率等工艺参数一致的情况下,磨料形状对涂层结合力有较明显的影响。

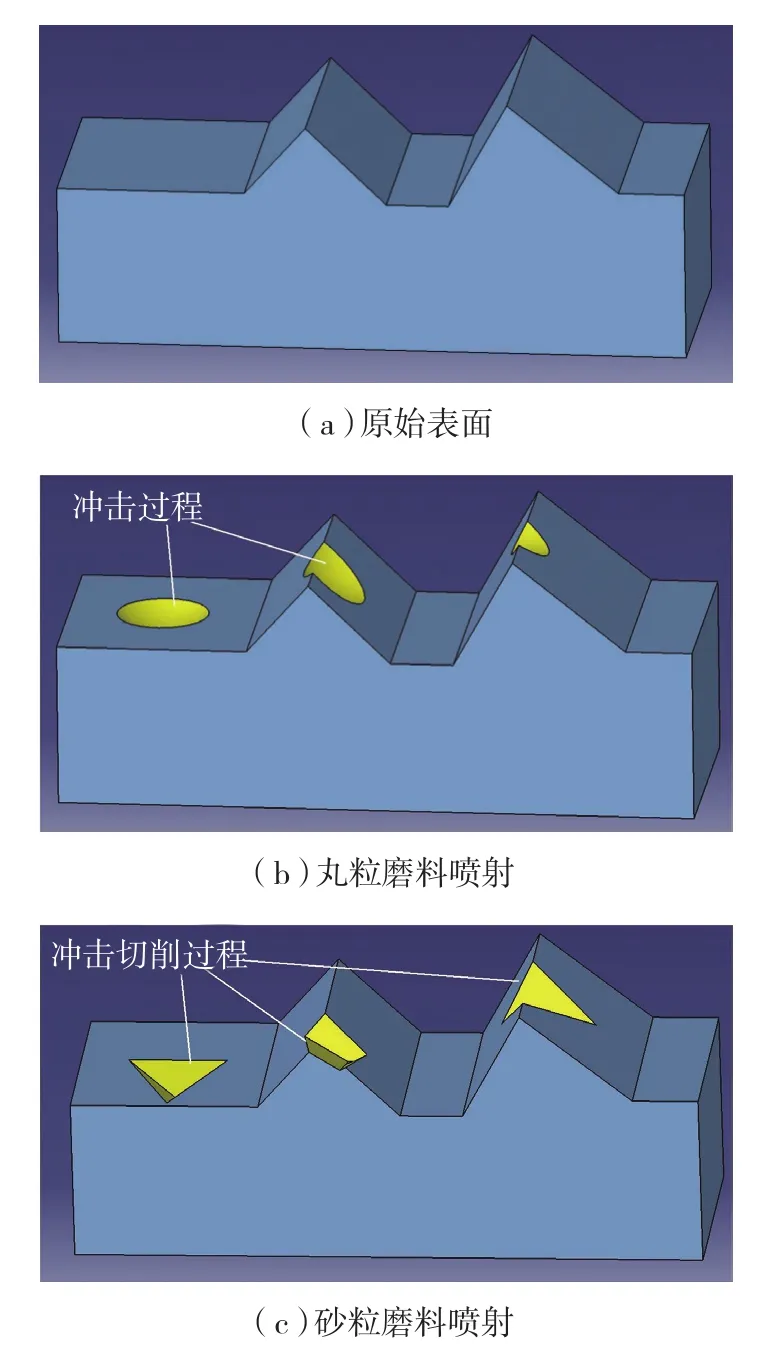

从图4的形貌上来看,两种工艺方法的砂面形成机理不同。丸粒喷射过程中高压气体主要使用丸粒对基体表面进行冲击,使基体发生一个塑性变形的过程,如图4 (b) 所示,尖锐处在丸粒的冲击下变得平整,原本光滑的表面则在丸粒的作用下出现凹坑,最终在钛合金表面形成具有一定粗糙度的均匀细致麻面。

而砂粒喷射过程中高压气体使丸粒对基体主要是一个冲击切削的过程,如图4 (c)所示。在冲切区域,砂粒喷射较丸粒喷射可以造成表面更长的划痕长度和更大的深度,类似于对表面进行刮擦,多数尖锐处被削去,砂粒作用面积小,留有一部分尖角,同时,光滑的表面被冲切的长度和深度较丸粒喷射更大,形成更大的粗糙度,从而也有更大的接触面积。接触面积的增加,相应使基体与涂层的结合力增加。

3 结论

良好的结合力是保证钛合金紧固件涂层性能的先决条件,而涂层与基体的结合机理决定了基体表面粗化工艺的重要性。丸粒主要使基体表面发生一个塑性变形的过程,在钛合金紧固件表面形成具有一定粗糙度的均匀细致麻面。而砂粒丸粒喷射主要使基体产生一个冲切的过程,类似刮擦作用,这样造成表面更大的深度,表面粗化效果更明显,使得涂层与基体的结合面积增加,更有利于涂层与基体间结合力的提高,不影响涂层厚度等其他技术要求。

图4 不同磨料形状对基体表面影响示意图Fig.4 Diagram of the effects of different abrasive treatments on parts

[1]张庆玲,王庆如,李兴无.航空用钛合金紧固件选材分析[J].材料工程,2007(1):11-14.

ZHANG Qingling,WANG Qingru,LI Xingwu. Materials selection analysis for titanium alloy fasteners in aviation industry[J]. Materials Engineering,2007(1):11-14.

[2]张利军,王幸运,郭启义, 等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术, 2013(16):129-133.

ZHANG Lijun,WANG Xingyun,GUO Qiyi,et al. Application of titanium alloy in chinese aircraft fastener[J]. Aeronautical Manufacturing Technology,2013(16):129-133.

[3]张晓云,汤智慧,孙志华,等.钛合金的电偶腐蚀与防护[J].材料工程, 2010(11):74-78.

ZHANG Xiaoyun,TANG Zhihui,SUN Zhihua,et al. Galvanic corrosion and protection between titanium alloy and other materials[J].Materials Engineering,2010(11):74-78.

[4]房昺,张鹏飞,原玲,等.钛合金紧固件用铝涂料的性能与应用[J].涂料工业,2013,43(5):17-22.

FANG Bing,ZHANG Pengfei,YUAN Ling,et al. Properties and application of Al-based coatings for titanium alloy fasteners[J]. Paint and Coating Industry,2013,43(5):17-22.

[5]曹文健,汤智慧,原玲,等.钛合金紧固件用铝涂层抗电偶腐蚀行为研究[J]. 装备环境工程,2016,13(2):116-117.

CAO Wenjian, TANG Zhihui, YUAN Ling, et al. Behaviour of galvanic corrosion resistance of aluminum coating on titanium alloy fastener[J].Equipment Environmental Engineering, 2016,13(2):116-117.

[6]刘风雷,殷跃军,刘丹,等.钛合金紧固件涂铝技术[J].腐蚀科学与防护技术, 2012,24(4):352-354.

LIU Fenglei,YIN Yuejun,LIU Dan,et al. Titanium alloy fastener aluminum coating technology[J]. Corrosion Science and Protection Technology,2012,24(4):352-354.

[7]徐良.航空钛紧固件铝涂层性能规范研究[J].航空标准化与质量, 2012(1):32-36.

XU Liang. Study on the properties of aluminum coating on titanium alloy fasteners[J]. Aeronautic Standardization & Quality,2012(1):32-36.

[8]李辉,栗卓新,魏琪.热喷涂中表面预处理的技术现状与发展[J].热喷涂技术, 2009,1(2):15-18.

LI Hui, LI Zhuoxin, WEI Qi. State-of-the-art of the surface preparation for thermal spraying[J]. Thermal Spray Technology,2009,1(2):15-18.

[9]GB/T 18839.2-2002涂覆涂料前钢材表面处理 表面处理方法 磨料喷射清理[S].

GB/T 18839.2-2002 Preparation of steel substrates before application of paints and related products—Surface preparation methods—Abrasive blast-cleaning[S].

[10]肖刚,胡秋,周立.砂面铝型材不同表面预处理对比研究[J].湖南有色金属, 2001,17(6):32-34.

XIAO Gang, Hu Qiu, Zhou Li. Study of different surface pretreatment of grid dose anodizing aluminum profile[J]. Hunan Nonferrous metal. 2001,17(6):32-34.

[11]EN4473-2010紧固件铝涂层标准[S].

EN4473 Aluminium pigmented coatings for fasteners technical specification[S].