HVOF制备CuNiIn涂层对TC4-DT钛合金抗微动磨损的改善

吴轩璇,黄建云,柏 林,赵志国,马国佳

(1.中航工业成都飞机设计研究所,成都 610091;2.中航工业北京航空制造工程研究所,北京 100024)

钛合金由于具有密度低、比强度高、温度性能好、耐蚀性好、与复合材料相容性好等特点,综合性能优异,被广泛应用于航空、航天产品[1],特别是先进飞机重要受力结构、发动机壳体和压气机叶片都大量采用了钛合金材料,对提高飞机和发动机性能、减少重量起到非常重要的作用。我国自主研发的TC4-DT中强高韧损伤容限钛合金和TC21高强高韧损伤容限钛合金作为主干材料,被广泛用于新型飞机框、梁、接头等关键受力结构。其中,TC4-DT钛合金是在传统TC4钛合金的基础上,通过降低间隙元素含量研制出的一种新型中强高韧损伤容限型两相钛合金,既保持了传统TC4合金优良的力学性能,又有良好的损伤容限性能[2-3]。TC21钛合金是采用准β锻造技术或近β锻造技术制造,其综合性能与美国的Ti-62222S合金性能相当[2,4]。但是,钛合金对表面缺陷和应力集中十分敏感,这与其电子层、晶体结构和热传导率密切相关。室温环境下,α-Ti是六方结构,c/a=1.588,远小于理想值1.633,{1001}晶面易滑移,并发生粘着。另外,钛合金活性高,热传导率低,在微动磨损过程中极易发生氧化而形成氧化层,在微动过程中氧化层不断生成和磨损,导致钛合金基体不断被消耗。因此钛合金在一些重载微动的连接部位容易发生微动磨损,使连接间隙增大,大大降低疲劳极限[5-8],导致零部件失效,严重的会影响飞行器的安全可靠性和使用寿命,限制了钛合金的使用范围,因此改善钛合金的抗微动磨损性能非常重要。

超音速火焰喷涂(HVOF)是利用高速焰流将粉末粒子撞击基体形成涂层,其焰流温度约为3000℃、焰流速率高达2000m/s,粉末粒子速度为 300~500m/s,粉末冲击在基体表面的动能大,故而制备的涂层具有表面致密光洁(孔隙率小于2%)、结合强度高(60~70MPa)等特点[9],因而被广泛应用在航空航天、化工设备、机械装备等领域[10-13]。CuNiIn涂层是一种硬度低、耐微动磨损性能好的优质软固体润滑膜层[14-15],具有一定的变形能力,易与基体发生几何匹配。在钛合金微动磨损防护方面的应用非常有前景,已经被用在部分航空发动机压气机叶片和轮盘榫槽之间起到抗微动磨损的作用[16-18]。

本试验以TC21钛合金和TC4-DT钛合金组成线接触摩擦副,利用超音速火焰喷涂在TC21钛合金试件表面喷涂CuNiIn软润滑膜层,研究超音速火焰喷涂CuNiIn对TC21基体疲劳性能的影响和对TC4-DT微动磨损的防护作用。

试验材料及方法

试验采用圆柱/平面的线接触摩擦方式,上试样为TC21钛合金圆柱体,尺寸为φ=6mm,l=16mm,Ra≤ 0.8µm,如图 1(a)所示。而下试样为TC4-DT钛合金长方体,尺寸为a=20mm,b=10mm,h=7mm,Ra≤ 1.6µm,如图 1(b)所示。

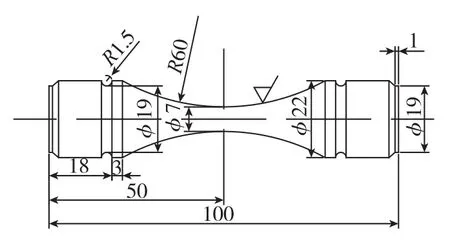

实验分为两组,第一组不作处理,为原始组;第二组在TC21试件表面采用超音速火焰喷涂的方法喷涂CuNiIn涂层,为涂层组。粉末采用 Amdry 500F,粒度为 10~50µm,制备的涂层厚度为0.10~0.20mm,磨削加工后粗糙度控制在0.8µm以下。微动磨损试验在FTM摩擦磨损试验机上进行,微动磨损参数设定:法向载荷100N、磨损频率10Hz、循环次数90000次、微动位移100µm;试验环境条件:室温,湿度40%~50%。采用Amsler HFP 5000高频疲劳试验机,按照HB 5287-96标准通过升降法测试样的中值疲劳极限,试样为φ7×100光滑漏斗形状,如图2所示,CuNiIn涂层喷涂在试样的圆弧外侧,未经磨削,厚度0.1~0.2mm。加载条件为正弦波,频率130Hz,应力比R=-1,理论应力集中系数Kt=1。

利用DM6000M金相显微镜和DMH-2显微硬度计测量涂层的孔隙率和硬度;利用Z100电子万能材料试验机测量涂层的结合强度;利用JB-5C粗糙度轮廓仪进行磨痕二维轮廓观察并计算磨损量;用ZISS扫描电子显微镜观察磨损区域的表面微观形貌。

图1 微动磨损试样尺寸Fig.1 Size of fretting wear samples

图2 疲劳试件尺寸Fig.2 Size of fatigue sample

结果与讨论

1 涂层的性能和对基体疲劳极限的影响

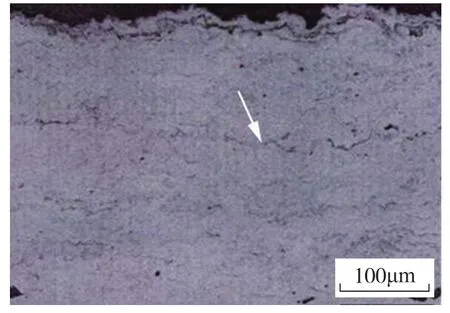

图3为涂层截面金相照片,从图中可以看出,涂层厚度约为100µm,均匀致密,存在少量尺寸微小的空洞(黑色部分),在涂层与基体的结合处可以看到一条很细的结合线(箭头所示),但不明显,通过定量金相的方法测得涂层的孔隙率小于1%,涂层与基体界面缺陷小于10%,显微硬度平均值为322.6HV。用对偶拉伸法在Z100电子万能材料试验机上测得涂层的平均结合强度为55.03MPa,说明涂层与基体结合良好。这是因为粉末粒度小,且HVOF喷涂的火焰温度高,粉末充分熔化,流动性好,可以充分填充孔隙,故而孔隙率和界面缺陷较小,涂层硬度高;另外,HVOF喷涂的火焰喷射速度高,熔滴速度大,雾化效果好,以较大的动能冲击在基体上,故而涂层与基体结合强度高。

图3 涂层试样的截面金相图Fig.3 Cross section metallograph of coating sample

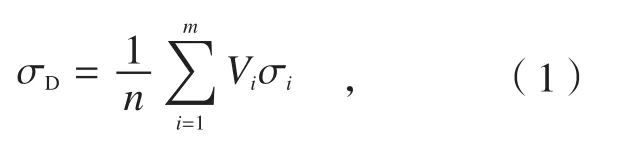

涂层对基体疲劳性能的影响是涂层能否应用的重要因素之一。按照HB 5287-96进行拉-压疲劳试验,有无涂层的TC21钛合金的测试结果如表1所示,循环次数达到1.00×107的试样在实验过程中没有发生断裂,其他均在实验过程中断裂。对第一次出现相反结果以前的实验数据,如在以后实验数据的波动范围之内则有效,否则舍弃,中值疲劳极限为:

式中:n为有效试验总次数;m为升降应力水平级数;σi为第i级应力水平;Vi为第i级应力水平下的试验次数。经计算:无涂层的TC21钛合金试样中值疲劳极限为462.5MPa,变异系数为3.12%,置信度为95%时,误差限度为2.91%;有涂层的TC21钛合金试样的疲劳极限为423.2MPa,变异系数为4.65%,置信度为95%时,误差限度为4.31%,满足一般工程误差要求(5%)[19]。喷涂涂层后基体疲劳极限降低8.5%,可知CuNiIn涂层对基体疲劳性能影响不大[20-23]。

2 磨痕的形貌分析

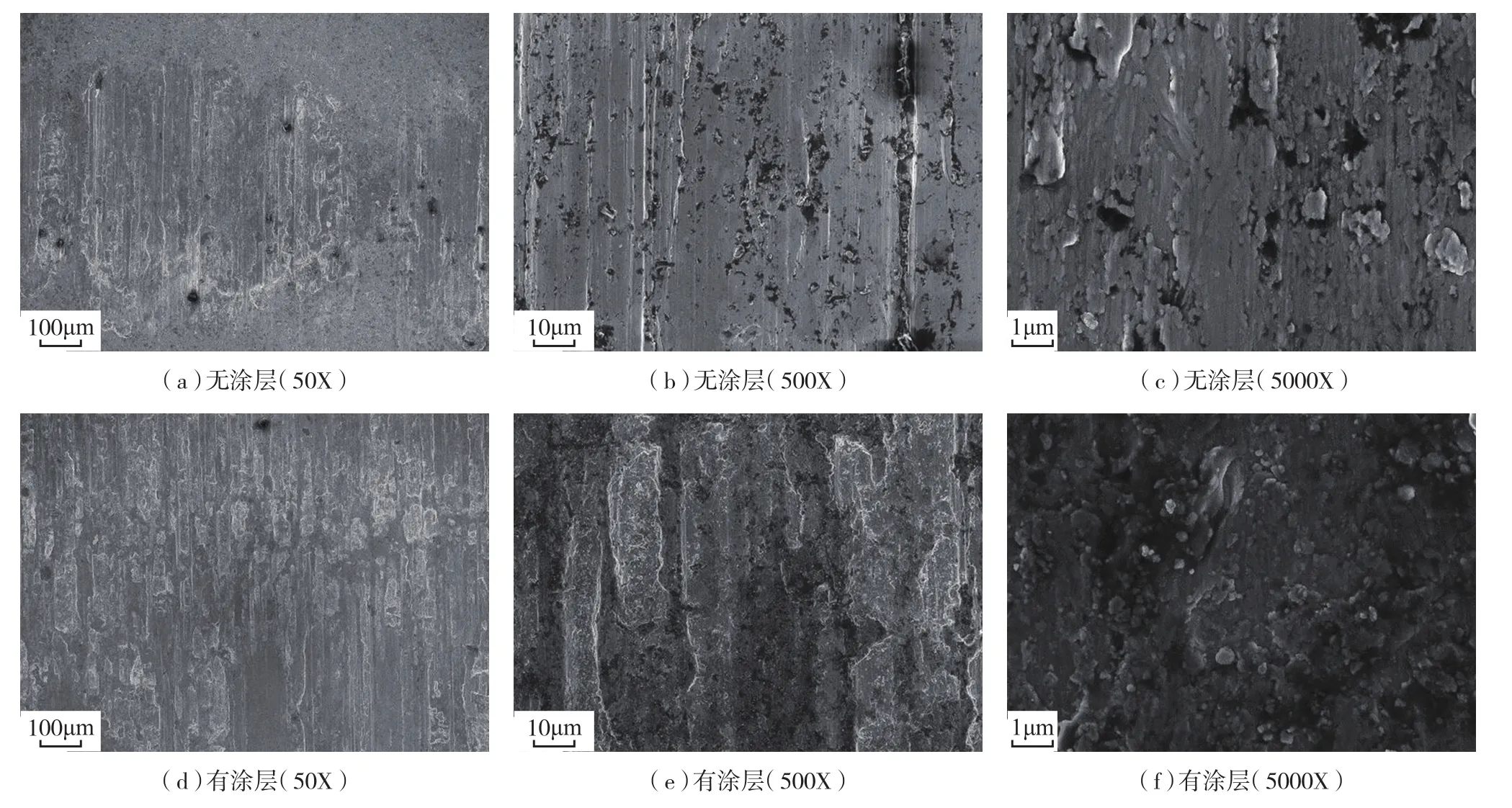

图4为两组试验的SEM图,图4(a)、(b)、(c)分别为原始组的 TC4-DT试样磨损表面的50倍、500倍和5000 倍的 SEM 图,图 4(d)、(e)、(f)分别为涂层组TC4-DT试样磨损表面的50倍、500倍和5000倍的SEM图,从图中可以看出两组TC4-DT试样的磨损表面形貌有很明显的变化。从50倍SEM图中可以看出划痕沿着微动方向,与涂层组相比,原始组的磨损表面在磨损边缘有许多黑点,为大尺寸的磨屑。从图4(b)和(c)可以看出试样磨损表面有长条状的磨损台阶,但没有产生明显的粘着,存在大量的磨屑和磨坑,磨坑的面积小深度大,这是由于TC21比TC4-DT表面的硬度大,在微动磨损的过程中,TC21表面硬质尖锐的微凸体对TC4-DT表面产生切削作用,经过一次或者多次切削将TC4-DT表面材料切削掉,形成磨屑,磨屑在微动过程中不能立即从接触表面排出,充当磨粒对TC4-DT表面产生磨损。

表1 TC21钛合金拉-压疲劳测试结果

图4 TC4-DT磨损表面微观形貌Fig.4 Micrographs of wear surface of TC4-DT

由图 4(e)和(f)可以看出磨损表面存在明显的粘着,有面积较大的蚀坑,蚀坑的边缘呈多层水波浪形台阶,根据脱层理论,在微动过程中,TC4-DT和CuNiIn涂层表面微凸体接触发生冷焊作用,亚表面产生微裂纹,随着循环次数的增加,部分平行于表面的微裂纹相互连通,产生第一层磨屑和面积较大的磨坑,在磨坑平面上继续产生磨屑,最终形成边缘为多层状的呈水波浪形的磨坑。TC21表面喷涂涂层后,TC4-DT的微动磨损机理发生了变化是因为CuNiIn涂层易变形,与对磨面产生几何匹配,发生粘着,同时In具有润滑作用,在微动过程中向无涂层的TC4-DT表面转移,减小TC4-DT的磨损。

3 摩擦系数和磨损体积

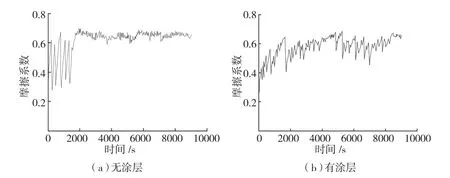

两组试样微动试验过程中摩擦系数的变化如图5所示,图5(a)为原始组的TC4-DT微动磨损的动态摩擦系数,图5(b)为涂层组的TC4-DT微动磨损的动态摩擦系数。从图5(a)可以看出无涂层条件下,在开始试验的2000s内,微动磨损的摩擦系数波动非常大,这个阶段主要是切削磨损,TC21表面尖锐的微凸体对TC4-DT产生切削,故而摩擦系数波动较大,随着切削的进行,磨屑越来越多,最终转变为磨粒磨损,2000s之后,磨屑的产生和排出达到动态平衡,摩擦系数趋于稳定,在0.6~0.7之间发生小的波动。

由图5(b)可看出,涂层组的TC4-DT的摩擦系数与图5(a)相比在整个试验过程中波动较大,由于CuNiIn涂层为软润滑涂层,试验过程中摩擦系数较小,大部分时间摩擦系数在0.6以下。在微动初期,TC4-DT表面由于氧化膜的存在摩擦系数较小,随着表面膜被破坏,TC4-DT与CuNiIn涂层接触产生粘着,摩擦系数上升;随着磨屑的产生和增多,粘着变小,摩擦系数降低;接着磨屑被排出,粘着又增加,摩擦系数上升,接触面发生粘着磨损和磨粒磨损的交替作用导致摩擦系数的波动。

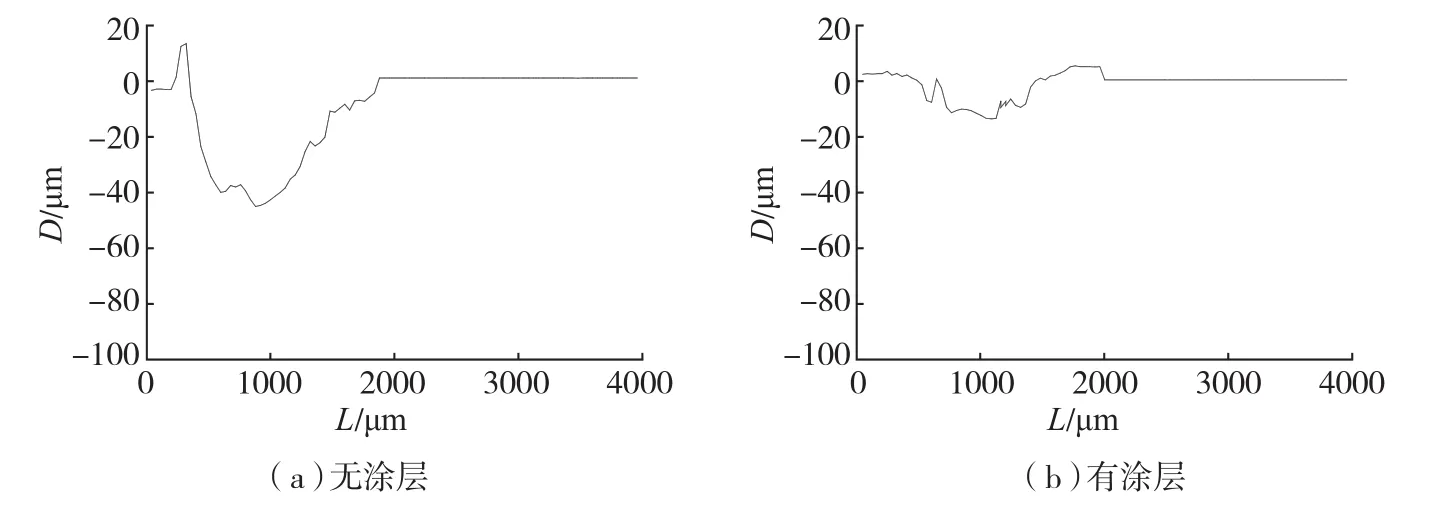

用JB-5C粗糙度轮廓测试仪测得两组试验的TC4-DT试样表面磨痕的二维形貌如图6所示,磨损体积如表2所示。磨损体积是通过粗糙度轮廓测试仪间接测量的,分别在试样的3个典型位置测量二维形貌,将数据导入Origin中,利用积分功能得到磨损区域界面的面积,取平均值。用千分尺测得磨损区域的长度,求得磨损区域的体积。从图6(D为磨损深度,L为磨痕宽度)中可以看出,没有涂层的情况下,TC4-DT表面磨损的深度是有涂层防护的2~3倍,经过计算得到在TC21表面喷涂CuNiIn涂层对TC4-DT进行防护后,TC4-DT的平均磨损体积从0.2mm3下降到了0.076mm3,磨损体积下降了62%,CuNiIn涂层的存在可以有效地降低TC4-DT的磨损量,达到防护作用。

图5 TC4-DT摩擦系数Fig.5 Friction coefficient of TC4-DT

图6 磨痕的二维轮廓Fig.6 Two-dimensional topography of abrasion

表2 磨损体积

结论

(1)利用超音速火焰喷涂技术在TC21试样表面喷涂CuNiIn涂层可以有效提高TC4-DT钛合金的抗微动磨损性能,且涂层对TC21试样的疲劳性能影响不大,与TC4-DT试样进行微动试验后,TC4-DT试样的磨损体积从喷涂涂层以前的0.2mm3下降到了0.076mm3,下降62%。

(2)在TC21试样表面喷涂涂层后与TC4-DT试样表面发生微动,TC4-DT试样的微动磨损机理发生变化,无涂层时,TC4-DT试样表面的微动磨损机理为切削磨损和磨粒磨损;喷涂涂层后,TC4-DT试样表面的微动磨损机理为粘着磨损和磨粒磨损。

[1]张英明, 韩明臣, 倪沛彤, 等. 航空、航天用钛合金的发展与应用[C]. 第三届空间材料及其应用技术学术交流会论文集. 中国空间技术研究院, 2011:100-106.

ZHANG Yingming, HAN Mingchen, NI Peitong, et al. The development and application of titanium alloy in aviation and aerospace[C].Proceedings of 3th Academic Communication Conference on Space Materials and its Application Technology. China Academy of Space Technology, 2011:100-106.

[2]赵永庆, 葛鹏. 我国自主研发钛合金现状与进展[J]. 航空材料学报, 2014,34(4):51-61.

ZHAO Yongqing, GE Peng. Current situation and development of new titanium alloys invented in China[J]. Journal of Aeronautical Materials, 2014,34(4):51-61.

[3]房卫萍, 陈沦, 史耀武, 等. 损伤容限钛合金的研究进展及应用现状[J]. 材料工程, 2010(9):95-98.

FANG Weiping, CHEN Lun, SHI Yaowu,et al. Research development and application of damage tolerance titanium alloy[J]. Journal of Materials Engineering, 2010(9):95-98.

[4]陈伟. TC21钛合金损伤容限性能研究[D]. 南京: 南京航空航天大学, 2008.

CHEN Wei. The research of damage tolerance behavior of TC21 titanium alloy[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[5]周仲荣, Léo VINCENT. 微动磨损[M]. 北京: 科学技术出版社, 2002.

ZHOU Zhongrong, Léo VINCENT. Fretting wear[M]. Beijing: Science & Technology Press,2002.

[6]何明鉴. 机械构件的微动疲劳[M].北京: 国防工业出版社, 1994.

HE Mingjian. Fretting fatigue of mechanical components[M]. Beijing: National Defense Industry Press, 1994.

[7]刘道新, 刘元镛, 刘双梅, 等. 航空钛合金结构的几种典型损伤形式及控制[J].航空工程与维修, 2000(4):22-23.

LIU Daoxin, LIU Yuanyong, LIU Shuangmei,et al. Several typical damage of Ti-alloy in aero-components and its control[J]. Aviation Engineering & Maintenance, 2000(4):22-23.

[8]柏林, 丁燕, 邓凯, 等. TC21钛合金微动磨损特性的研究[J]. 材料导报,2013,27(10):79-82.

BAI Lin, DING Yan, DENG Kai, et al.Fretting wear behavior of TC21 alloy materials[J].Materials Review, 2013,27(10):79-82.

[9]曾杰, 刘军和. 超音速火焰喷涂涂层评析[J]. 航空制造技术, 2004(3):72-74.

ZENG Jie, LIU Junhe. Evaluation and analysis of high velocity oxygen flame sprayed coatings[J]. Aeronautical Manufacturing Technology, 2004(3):72-74.

[10]姬寿长, 李争显, 杜继红, 等.Ti6Al4V合金表面超音速火焰喷涂WC-12Co涂层组织及相分析[J]. 稀有金属材料与工程,2012,41(11):2005-2009.

JI Shouchang, LI Zhengxian, DU Jihong,et al. Microstructure and phase analysis of WC-12Co coatings sprayed on Ti6Al4V alloy by HVOF[J]. Rare Metal Materials and Engineering,2012,41(11):2005-2009.

[11]李松林, 向锦涛, 周伍喜, 等. 超音速火焰喷涂WC-10Co4Cr涂层的耐滑动磨损行为[J]. 中国有色金属学报, 2012,22(5):1371-1376.

LI Songlin, XIANG Jintao, ZHOU Wuxi,et al. Sliding wear behavior of high-velocity oxy-fuel sprayed WC-10Co4Cr coatings[J].Transactions of Nonferrous Metals Society of China, 2012,22(5):1371-1376.

[12]王志平, 刘佳. HVOF喷涂WC-Co涂层替代电镀硬铬研究[C]. 中国航空学会维修分会2008年学术年会论文集. 中国航空学会, 2008:145-147.

WANG Zhiping, LIU Jia. Study on HVOF sprayed WC-Co coatings instead of hard Cr electroplating[C]. Technical Committee of Maintenance Engineering, CSAA, Proceedings of 2008 Academic Annual Conference. CSAA,2008:145-147.

[13]MAZAHERI Y, KARIMZADEH F,ENAYATI M H. Development of Al356-Al2O3 nanocomposite coatings by high velocity oxyfuel technique[J]. Journal of Materials Science &Technology, 2013,29(9):813-820.

[14]HAGER C H, SANDERS J, SHARMA S, et al. Gross slip fretting wear of CrCN, TiAlN,Ni, and CuNiIn coatings on Ti6Al4V interfaces[J].Wear, 2007,263(1-6):430-443.

[15]MARY C, FOUVRY S, MARTIN J M, et al. High temperature fretting wear of a Ti alloy/CuNiIn contact[J]. Surface & Coatings Technology, 2008,203(5-7):691-698.

[16]王璐. 热喷涂技术在先进航空发动机上的应用及前景展望[J]. 有色金属: 冶炼部分, 2008(S1):7-9.

WANG Lu. Application and prospect of thermal spray technology in advanced aero engines[J]. Nonferrous Metals: Extractive Metallurgy, 2008(S1):7-9.

[17]王磊, 梅雪珍, 马江虹. 热喷涂技术在抗微动损伤中的应用[J]. 有色金属: 冶炼部分, 2006(S1):93-95.

WANG Lei, MEI Xuezhen, MA Jianghong.Application of thermal spray technology on resistance to fretting[J]. Nonferrous Metals:Extractive Metallurgy, 2006(S1):93-95.

[18]郭志宏, 王辉, 张淑婷, 等. 电弧喷涂CuNiIn抗微动磨损涂层性能研究[J]. 热喷涂技术, 2013(4):33-38.

GUO Zhihong, WANG Hui, ZHANG Shuting, et al. Study on the properties of arc sprayed CuNiIn coating [J]. Thermal Spray Technology, 2013(4):33-38.

[19]高镇同. 疲劳性能测试[M]. 北京:国防工业出版社, 1980.

GAO Zhentong. Fatigue test[M]. Beijing:National Defense Industry Press, 1980.

[20]杜东兴, 刘道新, 孟保利, 等. 喷丸、喷砂与HVOF WC-17Co涂层表面完整性对TC18钛合金疲劳性能的影响[J]. 航空材料学报, 2013,33(5):13-21.

DU Dongxing, LIU Daoxin, MENG Baoli, et al. Effects of surface integrity of shot peening, grit blasting and HVOF sprayed WC-17Co coating on fatigue properties of TC18 titanium alloy[J].Journal of Aeronautical Materials, 2013,33(5):13-21.

[21]陈昭运, 孟祥红, 李建明. 爆炸喷涂Cr3C2-NiCr涂层及其对2Cr10MoVNbN钢疲劳性能的影响[J]. 机械工程材料,2009(6):85-89.

CHEN Zhaoyun, MENG Xianghong,LI Jianming. Gas detonation spray Cr3C2-NiCr coating and effect on fatigue property of 2Cr10MoVNbN steel[J]. Materials for Mechanical Engineering, 2009(6):85-89.

[22]张国庆, 王成焘. 曲轴材料48MnV钢及其具有3Cr13电弧喷涂涂层的疲劳行为[J]. 材料科学与工程学报, 2011(3):448-454.

ZHANG Guoqing, WANG Chengtao. Fatigue behavior of crankshaft material 48MnV steel and arc sprayed 3Cr13 coating on it[J]. Journal of Materials Science and Engineering, 2011(3):448-454.

[23]黄海鸿, 杨伟华, 王振苏. 300M钢表面WC10Co4Cr涂层制备及其对疲劳的影响[J]. 航空精密制造技术, 2014,50(2):33-35.

HUANG Haihong, YANG Weihua, WANG Zhensu. Effect of steel 300M surface WC10Co4Cr coating prepatation on fatigue [J]. Aviation Precision Manufacturing Technology, 2014,50(2):33-35.