基于CPS的特殊阵列式元件配装*

吴天航,何卫平,张 利,杨 森,郭改放

(西北工业大学机电学院,西安 710072)

吴天航 西北工业大学机电学院航空宇航制造工程系硕士研究生,主要从事摄像机标定和姿态求解、图像处理、模式识别与移动端Android软件开发,主要研究方向为计算机视觉、图像处理,与其他项目组成员合作完成了基于CPS的阵列式元件辅助装配系统。

为克服某些元件在尺寸增加时性能衰退现象,或提升某器件的整体性能,人们已经开始使用多个相同的小尺寸元件阵列式地配装成大尺寸的整体元器件[1-10],如阵列式LED灯光、阵列式红外摄像机等。在某些特殊要求的高精准场合中,仅仅简单地把相同型号的元件线性布阵已经无能为力,如对航空工业中的DPM条码识读装置中的内置阵列式LED光源,往往需要通过精准的位置装配来实现光强均匀分布、照亮范围均匀分布,使其为读码镜头提供更好的光照环境,这时需要充分考虑到不同元件个体的参数之间的微小差异,以及其装配位置的精准安排,以实现最优化的装配阵列。这样就对装配环节的元件信息采集、工装的精度、装配模式和检测方法有着更高的要求。

本文提出结合赛博物理系统(Cyber-Physical Systems,CPS)[11-13]、增强现实技术(Augmented Reality,AB)[14-16]和物料唯一标识技术(Item Unique Identification,IUID)[17-20]的原型系统,阐述如何解决上述阵列配装过程中的问题,在元件信息获取、物理空间精确计算等重要环节加以改进,有效地提高装配效率。

本文分别阐述了阵列式元件装配的最优化问题,分析了整个原型系统的概念、构建和工作原理以及误差关系,并且结合实际原型系统进行了实例说明和进行了相关工作总结。

外观相似零件配装阵列的最优化问题

1 配装阵列

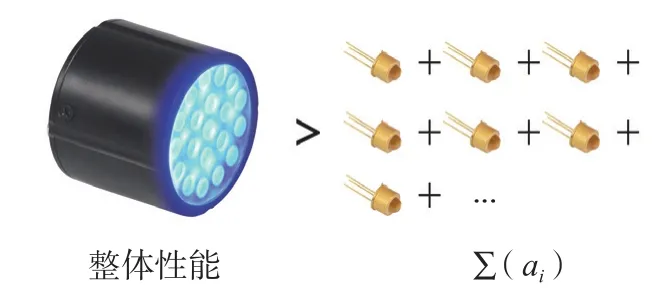

配装阵列(以下简称配阵)是将一定数量的相似零件按照一定规则安装在固定位置上,由于发生功能耦合,配阵的总体性能>个体性能的简单叠加。如图1所示,LED灯按照一定规则配装后,其亮度、工作距离等性能均有所提高。在阵列式整体元器件的配装过程中,有如下规定:

(1)个体(pi)差异。该高性能阵列式LED光源W由特殊的多个单体LED元件pi阵列配装而成。其单个个体LED即使在同批次的产品中,也很难保证它们的特性参数(aij)完全相同。(2)个体特性参数ai。考虑到阵列式整体元器件的整体特性,必须考虑到每个元件(pi)的性能参数。如对于LED灯,有以下重要参数:ai1光转换效率、ai2流明效率、ai3光通、ai4相关色温(Tc)、ai5色品坐标值、ai6显色指数(Ra)等。个体的特性参数aij之间会互相影响,综合反映在阵列式整体的性能C中。(3)个体位置参数li。每个元件个体pi最终配装到阵列式整体的某个位置li上,如图2所示。具有互换性的装配只要pi满足li∈L,而在高精准要求下,需要考虑个体性能差别,通过特殊的配装位置组合达到整体性能的最优。(4)性能最优的布阵方案。设待装配个体总数为m,第i个个体为pi,安装位置为li,n个特性参数构成集合ai=(ai1,ai2,ai3,…,ain),则物理空间中t时刻个体可表示为pi=(ai,li,t),个体集合为P={p1,p2,p3,…,pm},位置可行集为l={l1,l2,l3,…,lm},特性参数矩阵为,则系统总体性能为,其中 f为个体性能评判函数。在给定元件特性参数矩阵A和位置可行集L时,由于个体性能参数差异,存在一种最优布阵方案,按此布阵方案可以使阵列式整体性能达到最优。由最优化理论,L*为如下问题的解:

图1 阵列式装配体的性能不等于个体性能的简单叠加Fig.1 Attribute parameters of whole array is not equivalent to the sum of attribute parameters of all the individual parts

图2 元件个体的布阵位置和阵列式整体Fig.2 Position of each element and the whole array

2 人为手动配装方法需要改进

设阵列式器件需要用m个外形相似但特性参数不同的元件个体Pi,按照一定的布阵规则配装而成。传统的装配方式如图3所示。

这种传统的装配方法人工强度大,耗时长,而且容易出错。除此之外,装配过程中没有监督,装配完成后的阵列式整体的检测方式单一,一旦检测出有问题往往需要重装。这种传统方法效率低下,已经很难胜任大量外观相似零件的装配任务,分析其原因,主要有以下3个方面症结。

(1)记录错误:个体之间混淆。

记录混淆(错误):因为个体元件集合{pi}中的所有元件个体pi的外观都极其相似,所以在元件生产后入库时,操作人员需要对每个元件进行编号并且记录到数据库或者记录本上,但由于操作人员需要手动粘贴标签和编号,加之元件个体之间外观几乎没有区分,极易产生元件个体pi和元件参数ai之间的错误匹配记录。

记录误差:由于每个个体元件的参数(ai1,ai2,ai3,…,ain)众多,难免在某个参数的手工录入中产生误差。

辨识混淆(错误):在个体元件出库时,由于工人误操作等导致的元件和参数之间的匹配错误。

辨识误差:在个体元件出库时,在某个个体的参数读取中,由于读取错误产生的误差。

(2)操作错误:配装位置差错。由于元件个体外观相似,对给定的配阵位置,在操作人员手动安装元件到目标位置过程中,易出现错拿和错放情况,导致元件个体目标位置偏离。

(3)产品检验复杂,重复性工作多。在装配过程中,由于时间成本较高,人工的操作方式通常不进行单步检验,只能待装配完成后,进行最终检验才能发现潜在问题。不仅如此,在检测出阵列式整体的问题之后,需要对其进行元件个体的逐个尝试性检查替换,甚至整体的重新组装。

图3 传统的阵列式零件装配流程Fig.3 Flow chart of conventional assemble of the array products

3 解决思路和关键技术

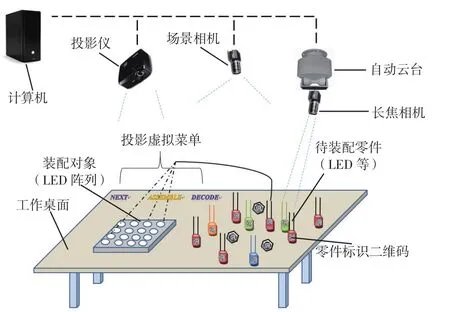

针对上述特殊性能要求的阵列式元器件装配中的数据管理、操作和性能验证问题,给出解决思路并建立如图4所示的原型系统进行验证。

(1)基于IUID的个体记录和辨识。使用IUID技术的产品全生命周期的信息追踪技术,可保证元件个体和个体性能参数在零件整个生命周期内的唯一对应,省去人工区分零件和记录、读取零件参数信息的步骤,从而杜绝个体记录错误和辨识错误,极大地降低记录误差和辨识误差。

(2)基于CPS的信息对象与物理对象融合操作。使用CPS进行对象感知、参数布阵计算物理位置注册、虚拟位置注册以及虚实融合,并且通过多感知器和自动设备对安装过程进行监控,实现了中间过程的单步检验、错误警告和最终检验。

(3)基于AR的操作引导。采用AR技术,进行虚拟菜单的显示、手势人机交互和装配过程的动画引导,以人机交互的方式实现单步流程控制。

基于DPM的个体数据采集

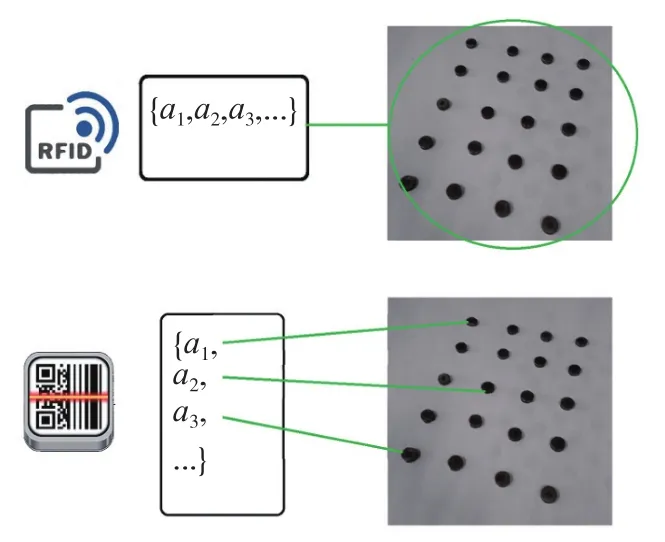

在物联网、智能制造中[21],自动识别技术[22]是对象实时感知和信息采集的基础,也是解决外形相似零件辨识问题的重要手段。在众多标识技术中广泛被使用的是射频标签(Radio Frequency Identification,RFID)技术和条码技术。通过使用标识技术,可以在个体元件信息采集、获取、验证过程中保证其个体pi性能aij的一一对应,不产生混淆。

1 IUID

IUID是美国国防部制定的给予某物料永久性的标识方法[20]。国内外对于零件的自动标识主要采取3种技术:条码粘贴、射频识别RFID以及直接零件标识技术(Direct Part Marking,DPM)。物料识别方式对比如表1所示[23]。条码粘贴方式弊端明显,由于条码标签与对象分离,人工粘贴带来的信息错位不可完全避免,不是解决多个外观相似零件标识的有效方式。

2 RFID和DPM

RFID可以在远距离的情况下以无线通信的方式读取对象信息,非常适合 CPS环境[18,24]。但是,RFID 在工业制造环境中识读时存在电磁干扰、标签与对象的连接方式复杂等。在本文讨论的问题中,RFID存在的最大缺陷是对距离的分辨程度低(一般>1m),不能指认其中任意1个确定的对象[18]。对于一批待装配零件,通过RFID可以获得所有零件的特性参数,但无法从该批次零件中有效建立零件与特性参数一对一关系,如图5所示。DPM技术中标识符号和对象一体化、牢固耐磨,便于长期追踪,成为解决机械零件追踪的有效方法[23]。因此,对于本装配场景,选择使用DPM作为零件标识,记录元件对应编号,建立同质化元件与参数一一对应关系,在场景中采用远距离读取DPM的方式进行对象识别。

图4 原型系统框架Fig.4 Prototype system framework

3 远距离识读DPM

由于当前最先进的读码装置也只能在大约1~50cm范围内读取尺寸4~20mm的条码,更远距离下尚没有成熟的识读方案,本文提出采用短焦相机-自动云台搭载长焦相机的方案。本文从高分辨率背景相机(1280×1024像素)中获得整个装配场景的图像,从而进一步在图像中定位二维条码。在这种条件下,二维条码的单个模块往往<1个像素,整个条码占有像素在30×30以下,并且周围纹理环境干扰严重。本文利用目标二维条码的梯度方向直方图(HOG)[25]作为特征进行位置检测。在DPM码读取方面,抛弃传统的直线检测算法-霍夫变换[26],采用Rafael Grompone改进的LSD(Line Segment Detector)算法[27]进行定位,进而进一步解码。

图5 与RFID对比,DPM可以辨识相似物体Fig.5 Compared with RFID,distinguishing similar objects by DPM

CPS环境的搭建

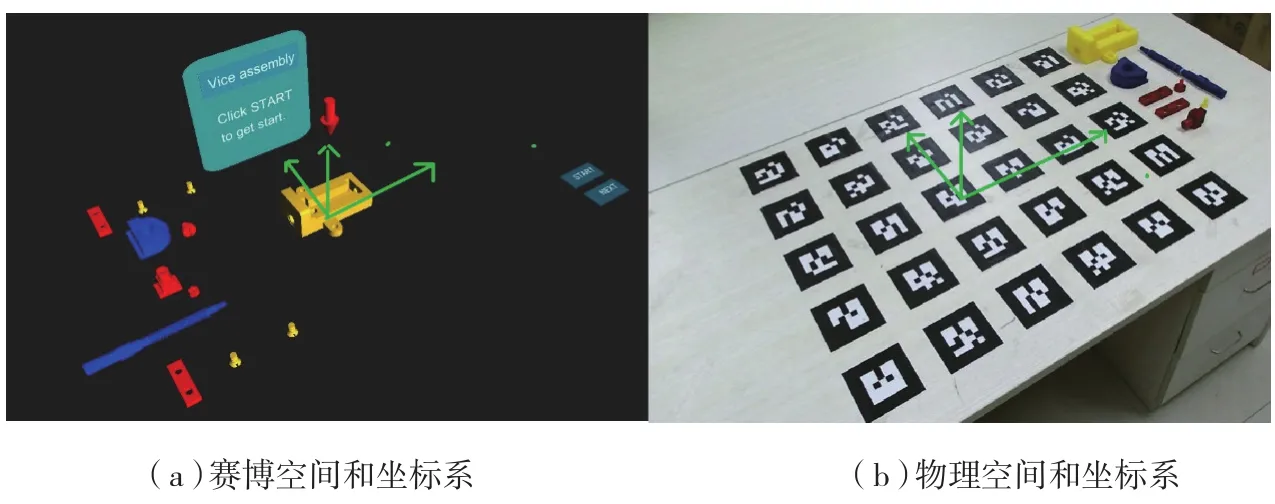

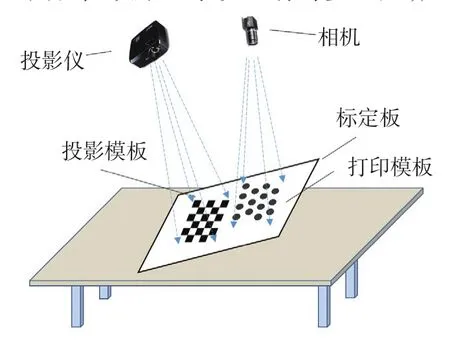

1 配装系统的物理空间(Physical Environment,PE)和赛博空间(Cyber Environment,CE)

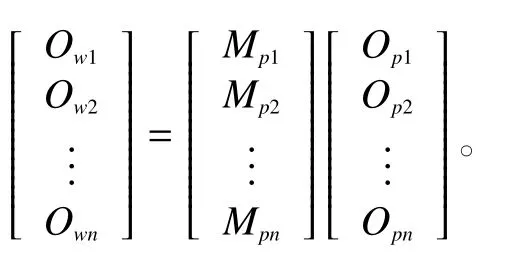

本文所涉及原型系统需要精准的CPS系统,需要在不同空间处理物体的位置信息,在多感知器(Perceptors)、精准的自动机械设备执行终端(Terminals)和显示设备(Display Devices)上建立对齐的坐标系,所以构建该系统的首要任务是建立多感知器、执行终端、显示设备环境各自的局部坐标系(Local Coordinate System, LCS)和统一的世界坐标系(World Coordinate System,WCS),以及各设备到世界坐标系的相对位置变换矩阵(Transformation Matrix,TM),以实现同一个物理对象在各个设备坐标系下的坐标和世界坐标系下绝对坐标的对应和显示设备的准确融合显示(Mixed Display,MD)。设某对象在世界坐标系下的坐标为Ow,在某设备局部坐标系下的坐标为Op(Od,Ot),从设备坐标系到世界坐标系的变换方程近似满足线性,设变换矩阵为Mp(Md,Mt),则存在以下转换关系:

设赛博空间坐标系(Cyber Space Coordinate System,CSCS)中与世界坐标点Ow对应的坐标为Oc,赛博空间到物理空间的坐标转换矩阵为Mc,则按上式可扩展为统一形式(图6):

Ow=McOc。

通常,可以通过摄像机标定[28]、激光测量[29]、光学测量[30]等方式精确测量各个设备的实际空间位置,进一步获取各个设备到世界坐标的坐标转换矩阵。在建立赛博空间与物理空间相互对应关系过程中,由于各种测量方式带来的误差,各个设备坐标与世界坐标的转换矩阵ΔM产生M的误差。

图6 对齐的赛博空间和物理空间Fig.6 Aligned cyber environment and physical environment

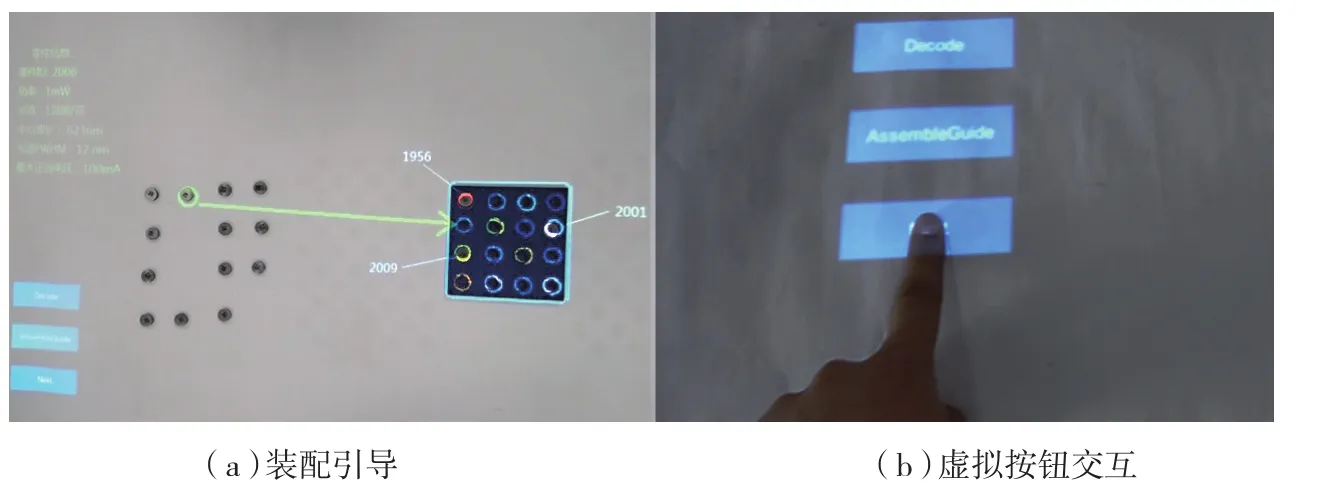

2 对象实时感知和在赛博空间注册

基于DPM记录和辨识技术,通过精确对齐CPS环境中的感知器获得物理对象的状态(位置、IUID),进而可对数据库查询,获得物理对象所对应的信息(参数),并在赛博空间注册该物体的信息对象,如图7所示。

如果系统存在多个感知器来识别物理对象,则会获得物理对象在不同感知器下的位置(Xp,Yp,Zp),通过各个感知器到世界坐标的转换矩阵Mp,可以求得多组该物体的世界坐标。在此情况下,需通过最小二乘或者其他优化方法提高其精度。由于感知器本身的测量误差和工作环境限制,测得的对象位置坐标Op产生ΔOp的误差。

至此得到了标记对象的状态p=(a,Op),即pi=(ai,li),其中存在状态Δpi误差。在对象的感知过程中,由于感知器工作的效率不一定能够达到实时性,存在一个当前对象的状态和系统记录该对象的状态在时间上的同步误差Δt(一般为延迟)。

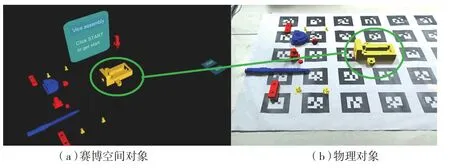

3 赛博对象与物理对象融合与输出

在精确对齐的CPS环境中,一般存在一个显示设备,本系统基于AR技术,利用已知的对齐的赛博对象和物理对象,用赛博对象替代物理对象进行操作,可快速进行配装方案的仿真和融合。赛博空间到显示设备的显示介质(屏幕、眼镜、桌面等)存在一个坐标转换矩阵,可以将赛博空间的某赛博对象显示到显示介质的目标位置。如对于屏幕,需要通过对赛博对象进行旋转和缩放,采取合适的透视角度、裁剪以及视点变化,才能将赛博对象与物理对象在同一显示介质无缝隙融合,如图8所示。通过赛博对象的坐标和显示设备到世界坐标的转换矩阵,可以获得在显示介质上的坐标位置。在赛博空间转换物理空间进行输出时,由于显示设备和变换矩阵不精确带来的误差不可避免,与理想输出位置Od产生ΔOd的误差,误差大小由显示设备自身精度和坐标变换矩阵决定。

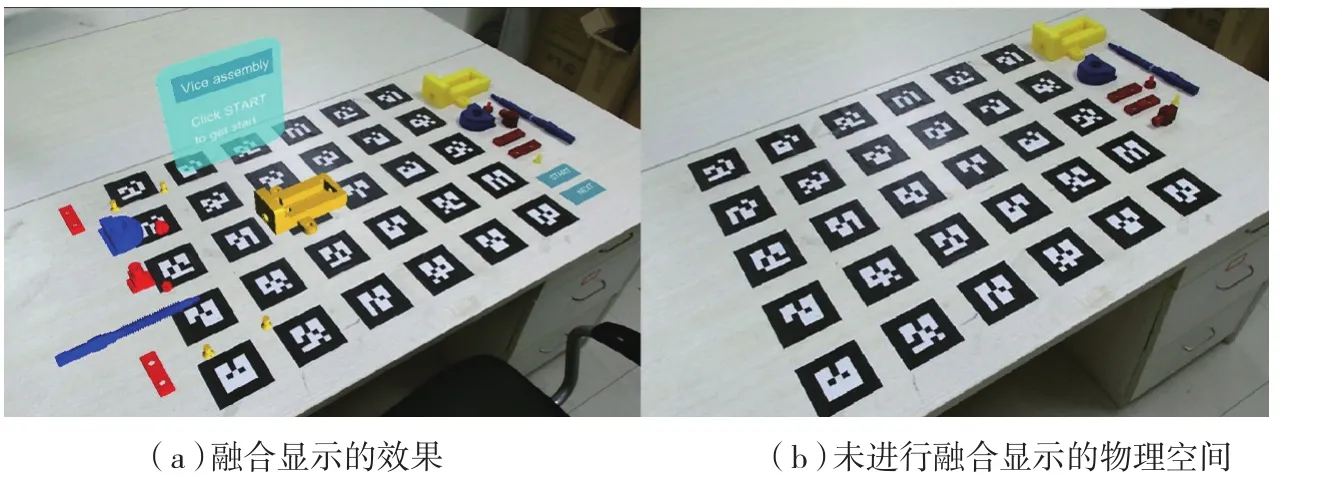

4 物理系统与赛博系统的交互

本系统采用基于AR的交互技术,将虚拟信息叠加到真实物体上,通过赋予真实物体新的属性实现交互功能,提升用户体验。采用基于现场投影的虚拟菜单交互设计,将工作面作为交互介质投影出交互内容,包括虚拟按钮、交互内容变化情况,采用基于手势识别的交互命令提取方式,动态识别手指位置,获得对应命令参数,由后台处理器对当前情况下的命令参数进行分析,控制相应流程变化,在执行后作出反馈,将结果动态显示在投影内容中,如图9所示。

在将待安装零件安装到阵列对应位置时,投影内容将零件实际位置和安装位置连接起来,实现了引导信息在物理对象上的叠加,将安装位置直观呈现给操作者,实现计算机选配,操作者“只装不配”。

图7 物理对象的感知和注册到赛博空间Fig.7 Perception of the physical object and registration to the cyber environment

操作检验与误差

1 过程追踪与最终检验

CPS对环境进行实时检测以实现对象状态的监控,在对象状态发生改变时,对其状态变化进行追踪,同时由后台计算机根据当前所处阶段计算出对象的正确状态,与所感知到的实时状态进行比对,在二者差值超出一定阈值时,在工作现场输出错误警告。与手工装配相比,能够在装配阶段实现对安装结果的检查,提前检查出可能存在的错误。

最终的阵列式整体可以在配阵安装完成后进行最终检验,通过读取IUID标识和单个元件位置来综合计算,获得实际总体性能分布。

图8 赛博对象在物理空间的融合显示Fig.8 Mixed display of cyber objects in physical environment

图9 菜单交互与导引Fig.9 Interaction with menu and guide

2 基于CPS配阵中的误差

经过前面的分析,整个系统可能产生的位置误差有:各设备坐标转换矩阵M产生ΔM的误差;显示设备输出和理想输出位置Od产生ΔOd的误差;各设备自身的误差等。另外还存在一个时间上的延迟。下面进行详细的误差传递分析。

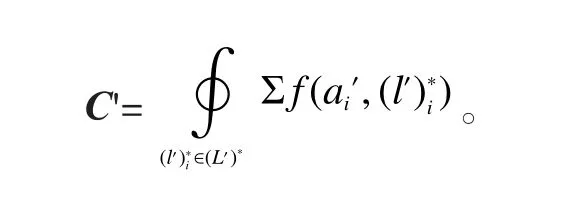

考虑到配阵单元特性参数测量误差、装配阵列空间位置测量的误差以及感知处理带来的时间不同步误差,赛博空间中与pi对应的个体为pi'=(ai',li',t'),即pi'=pi+Δpi=(ai+Δ ai,li+Δli,ti+Δti),其中,Δpi为个体时空关系和特性参数误差,Δai为特性参数测量误差,在个体参数测量时产生,Δli为空间位置测量误差,Δti为由于测量和处理时间导致的时间不同步误差。省略高次项后,单个感知器测量的位置误差为Δli≈ΔMOp+MΔOp,多感知器的位置误差为 Δli≈ h(Δli1,Δli2,…),其中误差函数h与所采用的精确算法有关。在赛博空间中由所获得的特性参数矩阵A'和测得的装配阵列位置集L'可计算出最优布阵方案(L')*[31],阵列整体性能为

在由赛博空间输出至物理空间时,输出误差ΔOd取决于输出元件的精度,但由于阵列式装配时只需标记出各元件个体在阵列上的对应位置,在保证阵列位置能够准确测量的前提下,输出标记精度远小于阵列上相邻两个体间距,输出误差可忽略不计。同时,由于个体信息不随时间变化,信息处理导致的时间延迟可不予考虑。因此,该系统误差主要由配阵单元特性参数测量误差和装配阵列空间位置测量误差导致。设物理空间中与(L')*对应的阵列位置序列为Lp*,则实际阵列总体性能为

原型系统和验证

本文实现的原型系统如图3所示,采用DPM标识技术作为零件的IUID来区分相似零件及关联其参数数据库;利用环境自动云台对准目标零件,识读其标刻的DPM码,读取数据库参数信息;采用配装最优算法,计算最佳装配方案;利用外部投影仪投影虚拟动画及零件信息叠加于真实场景之上进行交互,指导工人装配,实现1个微型的CPS系统。

图10 配装壳体和待装配零件Fig.10 Shell of the assembly and parts to be assembled

图11 原型系统操作流程Fig.11 Operation flow of prototype system

1 系统需求和框架

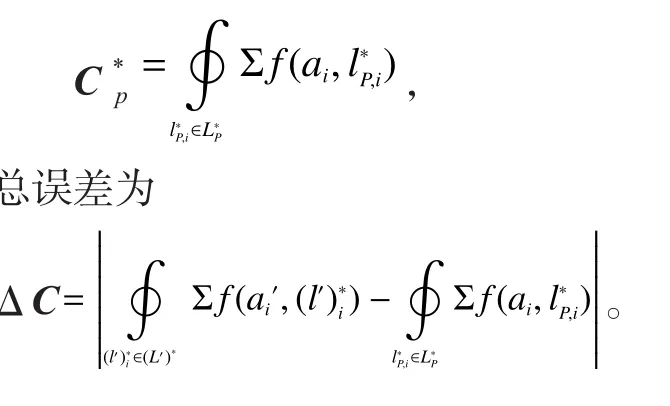

该系统目的是按照亮度最均匀进行外观相似零件装配。该原型系统采用1个4×4安装位置的配装壳体,外形相同的16个个体采用金属不锈钢制作圆片表示,如图10所示,其具有频率和亮度性能参数。如图3所示,该原型系统采用长短焦相机为感知设备,对标记IUID(采用DPM条码)的零件进行识读感知;其中自动云台为1个感知器附属执行终端,辅助感知器工作(使相机对准零件);使用投影仪作为显示设备(另外为DMP识读提供光源);服务器作为计算中心模块;桌面作为装配环境和交互环境(包括投影虚拟按钮和交互)。

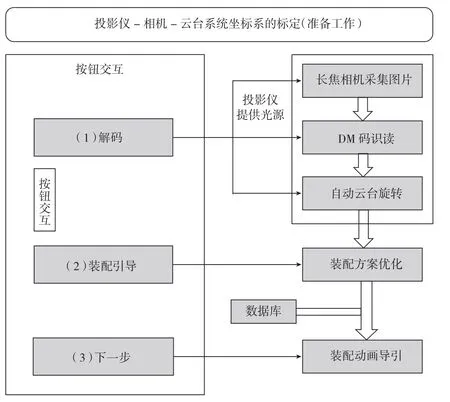

2 系统工作流程

原型系统操作流程图如图11所示,由于本系统采用投影仪-相机系统进行原型系统验证。采用文献[32]中方法标定大场景相机-投影系统,相机精度可达到0.2像素,投影仪精度达到0.6像素。在图10中,设在同一投影模板下二者外参分别为Mcam和Mpro,如图12所示,世界坐标系下一点Pw在二者坐标系下坐标分别为Pcam和Ppro,则有以下关系:

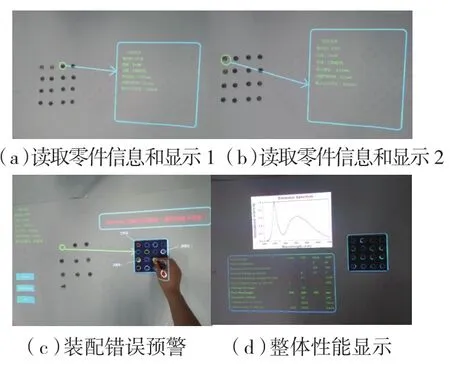

工作时,首先将零件放置在工作桌面上,由相机检测配阵位置和零件位置,用户首先点击“DECODE”按钮,由自动云台驱动长焦相机逐个扫描识读零件ID(DPM码),并由投影仪对当前零件标记,识读成功后由后台计算机根据所读零件条码信息从数据库中提取零件参数信息并投影至桌面上,如图13(a)~(b)所示;全部识读完毕后,点击“ASSEMBLYGUIDE”按钮,计算当前零件配装的最优化方案;依次点击“NEXT”按钮,投影出各零件的准确装配路线,为各零件依次进行装配指导,并由背景相机实时监控零件位置,在安装位置出错时提供错误提示,见图13(c);全部安装完毕后,显示整体性能分布,见图13(d)。

3 系统应用效果

随机装配与按亮度最均匀原则装配,两者总体性能对比如图14所示,可以看出有效区域内亮度不均匀,容易突变,而采用整体优化后,亮度分布趋于均匀,有效地提高了整体性能。另外,经过试验室实际对比单个成品的装配时间,传统装配方式平均需要12min,使用该原型系统则平均需要4.5min。该原型系统装配方式使得装配效率提高了62.5%,错误率接近于0。不仅如此,操作人员也大都适应这种新型的装配方式。

图12 投影仪-相机联合标定Fig.12 Projector-camera system calibration

图13 阵列装配流程Fig.13 Array assembly flow

图14 随机装配与最优装配对比Fig.14 Contrast of random assembly and optimized array assembly

结束语

使用CPS进行复杂产品装配是实现智能制造的有效手段。本文针对高精密仪器中相似零件配阵问题提出了一种基于CPS、AR和IUID的解决方案,并搭建原型系统进行验证,极大地提高了外观相似零件装配的效率,在零件信息管理、装配方案生成、过程监控等方面使用了新的方法。但该原型系统还有许多不足,如对象状态感知精度有限,可识别对象扩展性较差;实物改变时对虚拟信息调整量较大,虚实融合效果依赖于信息输入和输出设备如投影仪相机系统的标定精度;交互方式较为单一,用户体验效果有待提升,这些将在后续工作中继续开展研究。

[1]周林,武剑,栗秋华,等.光伏阵列最大功率点跟踪控制方法综述[J].高电压技术,2008,34(6):1145-1154.

ZHOU Lin,WU Jian,LI Qiuhua,et al.Survey of maximum power point tracking techniques for photovoltaic array[J].High Voltage Engineering,2008,34(6):1145-1154.

[2]茆美琴,余世杰,苏建徽.带有MPPT功能的光伏阵列Matlab通用仿真模型[J].系统仿真学报,2005,17(5):1248-1251.

MAO Meiqin,YU Shijie,SU Jianhui.Versatile Matlab simulation model for photovoltaic array with MPPT function[J].Acta Simulata Systematica Sinica,2005,17(5):1248-1251.

[3]梅涛,戈瑜,倪礼宾,等.多功能阵列式触觉传感器的研究[J].高技术通讯,2000,10(3):53-56.

MEI Tao ,GE Yu ,NI Libin,et al.Study on the robot tractile sensor for detecting 3D contact force[J].High Technology Letters,2000,10(3):53-56.

[4]许文海,赵欢,芦永军.LED阵列式紫外固化光源光学系统设计[J].光学精密工程,2007,15(7):1032-1037.

XU Wenhai,ZHAO Huan,LU Yongjun.Design of an optical system for UV curing source with LED array[J].Optics and Precision Engineering,2007,15(7):1032-1037.

[5]王志斌,解莎莎,张跃宾,等.基于阵列式连体透镜的LED二次光学设计[J].光学技术,2011,37(5):538-542.

WANG Zhibin,XIE Shasha,ZHANG Yuebin,et al.Secondary optical design of arraysiamesed LED lens[J].Optical Technique,2011,37(5):538-542.

[6]徐溢,曹强,曾雪,等.阵列式对电极介电电泳芯片及其用于细胞分离富集研究[J].高等学校化学学报,2009,30(5):876-881.

XU Yi,CAO Qiang,ZENG Xue,et al.Research of cell concentration and separation on the dielectrophoretic chip with arrayed opposite electrodes[J].Chemical Journal of Chinese Universities,2009,30(5):876-881.

[7]REACH W T,MEGEATH S T,COHEN M,et al.Absolute calibration of the infrared array camera on the spitzer space telescope[J].Publications of the Astronomical Society of the Pacific,2005,117(835):978-990.

[8]POGLITSCH A,WAELKENS C,GEIS N,et al.The photodetector array camera and spectrometer (PACS) on the Herschel space observatory[J].Astronomical Telescopes &Instrumentation,2008,5487(2005):425-436.

[9]WU J C.Projector with array LED matrix light source: U.S.6882331[P].2005-04-19.

[10]李琨.阵列式结构消声器对地铁运行的节能影响研究[C]// 2014中国城市地下空间开发高峰论坛.天津,2014.

LI Kun.The influence of array structure muffler on energy saving of subway operation[C]//Focus on Summit of 2014 Chinese Urban Underground Space Development.Tianjin,2014.

[11]刘祥志,刘晓建,王知学,等.信息物理融合系统[J].山东科学,2010,23(3):56-61.

LIU Xiangzhi,LIU Xiaojian,WANG Zhixue et al.A cyber- physical system[J].Shandong Science,2010,23(3):56-61.

[12]SANISLAV T,MOIS G,FOLEA S,et al.A cloud-based cyber-physical system for environmental monitoring[C]//Mediterranean Conference on Embedded Computing.Budva,Montenegro,2014.

[13]NAWA K,CHANDRASIRI N P,YANAGIHARA T,et al.Cyber-physical system for vehicle application[C]// IEEE International Conference on Cyber Technology in Automation,Control,and Intelligent Systems.Bangkok,Thailand,2012.

[14]朱淼良,姚远,蒋云良.增强现实综述[J].中国图象图形学报,2004,9(7):767-774.

ZHU Miaoliang,YAO Yuan,JIANG Yunliang.A survey on augmented reality[J].Journal of Image& Graphics,2004,9(7):767-774.

[15]AZUMA R T.A survey of augmented reality[J].Presence Teleoperators & Virtual Environments,1996,6(4):355-385.

[16]AZUMA R,BAILLOT Y,BEHRINGER R,et al.Recent advances in augmented reality[J].IEEE Computer Graphics &Applications,2001,21(6):34-47.

[17]GOODMAN W K,INFANTE I B,RODRIGUEZ R G.Item unique identification(IUID) marking for a littoral combat ship (LCS)class mission module (MM) at the mission package support facility (MPSF): Implementation analysis and development of optimal marking procedures[R].Monterey: Naval Postgraduate School,2010.

[18]RICO R.HARRIS,DALE F,et al.Feasibility of radio frequency identification(RFID) and item unique identification (IUID) in the marine corps small arms weapons tracking system[R].Monterey: Naval Postgraduate School,2008.

[19]尤杰,堵爱平.物料编码在信息系统中统一技术的研究与实现[J].信息技术,2012(11):167-170.

YOU Jie,DU Aiping.Research and implementation of material code in the enterprise information system of unified technical[J].Information Technology,2012(11):167-170.

[20]宫磊,王丙义,唐亮,等.美国国防部物资唯一标识项目的规划和实施[J].航空标准化与质量,2011(2): 42-44.

GONG Lei,WANG Bingyi,TANG Liang,et al.Planning and implementation of the item unique identification project by the department of defense of USA[J].Aeronautic Standardization &Quality,2011(2): 42-44.

[21]王焱,王湘念.智能制造的基础,组成及发展途径[J].航空制造技术,2015(13):32-37.

WANG Yan,WANG Xiangnian.Foundation,composition and development ways of intelligent manufacturing[J].Aeronautical Manufacturing Technology,2015(13): 32-37.

[22]张铎.自动识别技术[J].中国物资流通,2001(19):22-25.

ZHANG Duo.Automatic identification technology[J].Material Circulation in China,2001(19):22-25.

[23]王伟.复杂背景及变形下的DPM码识别方法研究[D].西安:西北工业大学,2013.

WANG Wei.Research on recognition technology of distorted DPM code in complex background[D].Xi’an: Northwestern Polytechnical University,2013.

[24]NI L M,LIU Y,LAU Y C,et al.LANDMARC: indoor location sensing using active RFID[J].Wireless Networks,2003,10(6):407-415.

[25]DALAL N,TRIGGS B.Histograms of oriented gradients for human detection[C]//Proceedings of 2005 IEEE Conference on Computer Vision & Pattern Recognition.New York:IEEE,2005:886-893.

[26]ILLINGWORTH J,KITTLER J.A survey of the hough transform[J].Computer Vision Graphics & Image Processing,1988,43(2):765-768.

[27]VONGIOI R G,JAKUBOWICZ J,MOREL J M,et al.LSD: A fast line segment detector with a false detection control[J].IEEE Transactions on Pattern Analysis & Machine Intelligence,2010,32(4): 722-732.

[28]ZHANG Z.A flexible new technique for camera calibration[J].IEEE Transactions on Pattern Analysis & Machine Intelligence,2000,22(11):1330-1334.

[29]金国藩.激光测量学[M].北京:科学出版社,1998.

JIN Guofan.Laser surveying[M].Beijing:Science Press,1998.

[30]何照才.光学测量系统[M].北京:国防工业出版社,2002.

HE Zhaocai.Optical measurement system[M].Beijing: National Defense Industry Press,2002.

[31]唐焕文.实用最优化方法[M].大连:大连理工大学出版社,2004.

TANG Huanwen.Practical optimization method[M].Dalian: Dalian University of Technology Press,2004.

[32]AUDET S,OKUTOMI M.A userfriendly method to geometrically calibrate projector-camera systems[C]//Proceedings of 2009 IEEE Computer Society Conference on Computer Vision and Pattern Recognition Workshops.New York: IEEE,2009: 47-54.