大型构件蠕变时效成形技术研究*

湛利华 ,杨有良

(1.中南大学机电工程学院,长沙 410083;2.中南大学高性能复杂制造国家重点实验室,长沙 410083)

湛利华 教授,博士生导师,英国帝国理工大学博士后,教育部新世纪优秀人才,湖南省青年骨干教师,中南大学机电工程学院副院长、高性能复杂制造国家重点实验室副主任。从事高性能材料与构件形性一体化制造技术与装备研究。在轻质高强大型复杂结构高性能精确成形制造等领域承担国家973课题、民机专项课题、国家自然科学基金重点项目等国家及省部级科技项目10余项。

随着航空航天事业的快速发展,具有结构完整度高、强度高以及密封性能好等诸多优点的大型整体壁板构件越来越多在民用大飞机、军用飞机及新一代运载火箭的重要结构中使用。先进大飞机的整体壁板构件具有复杂的双曲率外形和内部结构,如整体加强筋、凸台等,是构成飞机气动外形的重要组成部分,同时也是机翼、机身等的主要承力构件[1-2]。在宇航类产品中,贮箱是运载火箭的主要结构,体积占火箭的绝大部分,长度约占火箭全长的2/3,主要由多块整体带筋壁板构件焊接而成。贮箱壁板本身也具有复杂的内部结构,在火箭飞行过程中,不但要承受来自内部和外界的压力,而且还要起传递力矩的作用[3-4]。因此在大型整体壁板构件的制造过程中,对外形精度以及性能具有极高的要求。精确制造大型整体壁板构件是我国航空航天事业发展的关键技术之一。

蠕变时效成形技术(Creep Age Forming,CAF)是为实现大型整体壁板构件高性能与精确成形协同制造而发展起来的一种新型钣金成形方法,具有成形精度高、成本低等优点,在国外已经应用到航空航天产品中(如空客A380的上机翼蒙皮[5])。在国内由于研究起步较晚,整体处于研究初级阶段,并没有实现工程化应用。针对我国目前研发的大飞机和新一代运载火箭项目,蠕变时效成形技术具有广泛的应用价值。

大型整体壁板构件特点

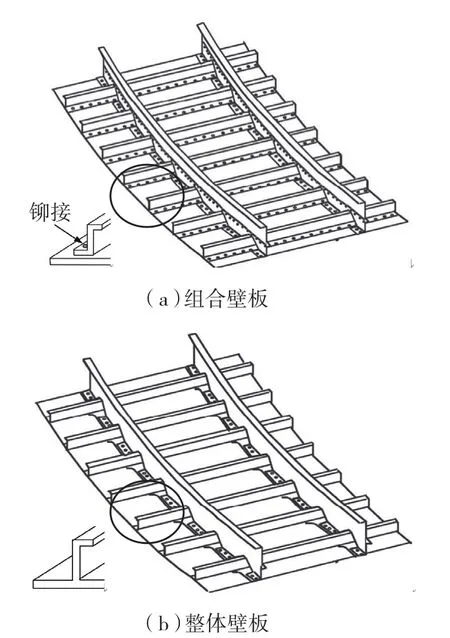

大型整体壁板构件是由蒙皮和各种加强筋组成的一体化板状结构。通常整体带筋壁板板坯由厚板数控铣削加工而成,有些情况下也可以通过筋条与蒙皮焊接而成。传统的组合式壁板则由蒙皮和纵向、横向等加强零件通过铆接、点焊或胶结等连接技术装配而成。图1为组合式壁板和整体壁板示意图。与传统组合壁板相比,整体壁板具有诸多优点[1-2]:

(1)整体壁板在外形几何设计方面较为灵活,可以考虑飞机气动性等其他要求而设计非常复杂的空间曲面,不会受常规组合壁板各个零部件之间的影响;

(2)整体壁板内部结构形状和分布不受限制,可以是矩形、等边三角形、T形等各种加强筋;

(3)整体壁板蒙皮和加强筋之间数控铣削时采用圆角过渡,能大大减少应力集中现象;

(4) 整体壁板蒙皮厚度理论上没有限制,按照实际需求,可以实现变厚度设计;

(5)整体壁板蒙皮与筋条之间无缝隙,不会出现漏油现象。

整体壁板构件除了具有上述结构设计方面的优势外,还具有降低整机质量,减少装配劳动量,缩短装配周期和减小人力成本的作用。在2000年,美国国家航空航天局启动了整体机身结构研究计划(IAS),项目组针对波音747机身壁板比较了整体壁板与传统铆接壁板两种制造方式,在满足各向性能的条件下,整体壁板表现出了优异的性能,如表1所示[6]。

图1 组合壁板与整体壁板示意图Fig.1 Schematic diagram of built-up panel and integral panel

表1 组合壁板与整体壁板对比

图2 蠕变时效成形工艺过程Fig.2 Creep age forming process

蠕变时效成形原理与工程应用

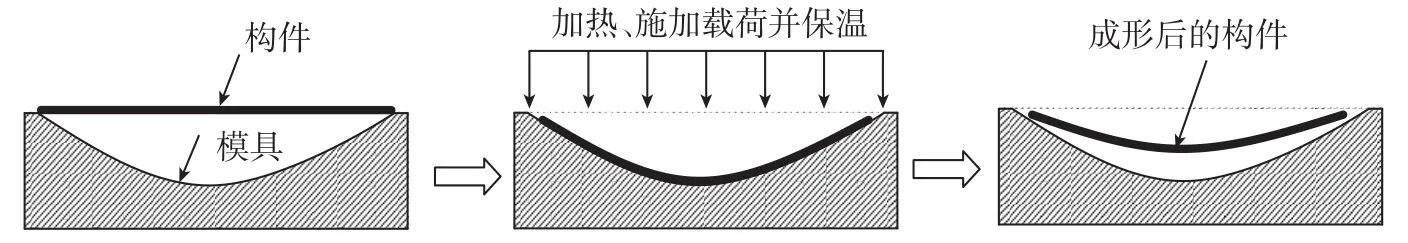

蠕变时效成形技术是利用金属的蠕变/应力松弛以及时效强化特性,使构件在同一个时空环境下(温度场和应力场)实现形性协同制造,其过程可以概念性地划分为3个阶段[7],如图2所示。

(1)加载阶段。构件放置在模具上,然后利用机械加载或者真空加载的方法使构件与模具型面完全贴合。

(2)蠕变时效阶段。构件贴合模具表面后,整体放入热压罐或者加热炉中,开始对容器内进行升温升压直到预定值,然后保温时效时间;这个阶段构件发生蠕变和应力松弛,弹性变形部分地转换为永久的蠕变变形;同时材料组织发生变化,提高材料性能。

(3)卸载阶段。结束保温并卸除载荷,构件发生自由回弹,获得所需的外形。

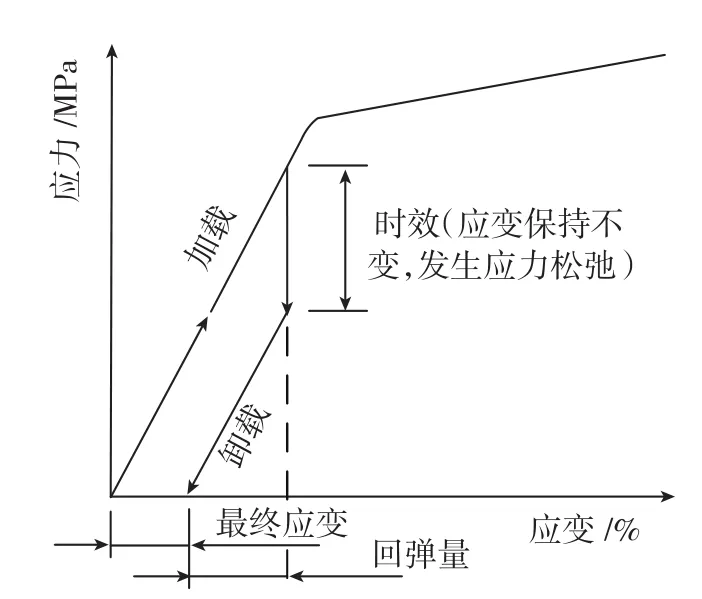

图3 蠕变时效成形过程中应力应变曲线Fig.3 Stress-strain curve in CAF process

构件在蠕变时效过程中的应力应变曲线变化如图3所示。在加载阶段构件弹性变形量逐渐增加,进入保温蠕变时效后,部分弹性应变转变为蠕变应变;另外由于弹性变形量的降低引起应力降低,发生应力松弛现象。卸载后构件发生回弹,由于永久性的蠕变应变,构件会保持一定的外形。

与传统壁板类构件的金属加工过程(如喷丸、滚弯成形等)相比,蠕变时效成形技术具有以下优点[8-11]:

(1)构件的成形应力低于屈服强度,降低了产生加工裂纹的可能性;

(2)构件内部残余应力大部分被释放,尺寸稳定性好,具有较高的可重复性;

(3)时效强化和蠕变变形同步进行,构件完成成形的同时,也完成了对构件的人工时效强化。

因蠕变时效成形技术的上述优势,许多发达国家在20世纪50年代就开展了对该技术的相关研究。至今,波音、空客、Textron等几家大型飞机制造企业已经利用该项技术生产了飞机机翼蒙皮和壁板等构件。例如,由美国Textron公司生产的B-1B轰炸机的上机翼壁板,其尺寸为2.74m×15.25m,厚度差异范围为2.54~63.5mm,而且壁板的最大贴合度误差不超过0.25mm[12];欧洲空客公司实现了应用蠕变时效成形技术流水线生产A380机翼蒙皮,外形为33m×2.8m的变厚度双曲率形貌,并且成形构件的装配误差小于1mm[5]。在航天领域,美国土星5、大力神4以及欧洲航天局阿里安5运载火箭部分贮箱壁板和瓜瓣成形采用了蠕变时效成形技术[1,13-14],国际空间站密封舱整体壁板结构也采用了蠕变时效成形技术[15]。

蠕变时效成形技术研究进展

1 蠕变时效材料本构建模技术

蠕变时效成形是一个同时发生蠕变变形和时效热处理强化的过程,因此,如何准确表征材料在成形和成性过程中的变形行为和力学性能变化是该技术得到广泛应用面临的首要挑战。而基于材料试验和成形机理的蠕变时效本构建模技术是解决这一挑战最为有效的方法。

早期建模焦点主要集中在简单的蠕变/应力松弛本构模型的研究。1991年,Sallah等[7]使用含有Maxwell和Walker/Wilson应力松弛模型的非弹性本构方程对构件热压罐时效成形进行了应力松弛模拟,仿真预测值与试验值数据具有较好的吻合。2005年,Idem等[16]基于Maxwell模型有限元模拟了大型整体壁板的成形,该过程考虑了不同温度和初始应变速率下材料的流变特征,能够同时模拟材料的热粘塑行为和应力松弛效应。

随着连续介质力学的发展,研究人员提出将与时间无关的塑性应变和与时间相关的蠕变应变统一为总的非弹性应变,并采用内变量理论建立了统一的蠕变损伤本构模型。1994年,Kowalewski等[17]首次提出了蠕变统一本构模型,模型采用3个材料内状态变量和双曲正弦函数,描述了蠕变时效初期至断裂整个过程中的应变强化、应力松弛、空穴形核与长大等蠕变行为。2007年,Huang等[18]注意到常规材料蠕变一般只有第一、二阶段,因此忽略Kowalewski模型中描述的第三阶段部分,使模型应用更加简化方便。

以上两种形式的材料本构方程只是研究了蠕变时效成形过程中传统高温条件下的应力松弛或者蠕变行为,并没有考虑各种强化机制对变形的影响。随着材料微观组织演化模拟理论的发展和各种测试技术的相继出现,研究人员开始从宏观和微观相结合的角度研究蠕变时效成形过程蠕变变形和时效强化的相互作用。2004年,Ho等[19]提出了蠕变时效统一本构模型,他们的模型首次增加了对沉淀相长大的描述,将屈服强度,与析出相的长大联系起来,初步建立了材料的宏微观耦合关系。2010年,Li等[20]在考虑了析出相尺寸形貌(盘状)和体积分数的影响上建立了适合于盘状析出相的蠕变时效本构模型。考虑到多级时效热处理制度,再结合析出长大动力学,2013年Zhang等[21]建立了适合不同温度下棒状或圆盘状析出相的合金蠕变时效统一本构模型。

近年来,作者针对析出相为圆形粒子状的7xxx铝合金和盘状的2xxx铝合金进行了系统的蠕变时效宏微观本构建模研究[22-23]。基于铝合金时效强化理论以及析出相演变规律,建立了材料在蠕变时效过程中的强化演变模型和微观状态变量演变模型;并考虑了位错密度对材料性能强化以及蠕变速率的影响;结合前面两点,最终建立了微观状态变量-屈服强度-蠕变速率3者强交互耦合的蠕变时效宏微观统一本构模型,并且模型在7055铝合金和2124铝合金上得到了验证,模型预测值与试验值具有较好的吻合性。

2 模具型面回弹补偿技术

构件在经过蠕变时效成形后,不可避免地会发生回弹,这是因为满足力学性能要求的峰值时效时间是有限的,弹性应变不能完全地转换为永久的蠕变应变。因此要制造满足外形要求的构件,必须设计引入回弹补偿的模具型面。

目前,板材成形回弹补偿算法主要有回弹向前法(K&B)[24-25]、响应面法(RSM)[26-27]以及偏差调节法(DA)[28-29]。回弹向前法是通过有限元软件计算加载状态零件的分布面力,再以弹性加载方式以同等面力反向作用至理论零件上,求出此回弹量,由回弹量计算新的模具型面,但该方法是一种开环修正算法,收敛性差且收敛速度慢。响应面法则是通过成形后板料残余应力中的纯弯矩分量调整模具型面,具有收敛速度快的优点,然而该算法只适用于具体的有限元求解器,不具有通用性。偏差调节法通过将板材回弹前后各节点偏差按回弹相反方向施加给模具型面进行补偿,有收敛速度快、易于实现的优点,但缺乏严格的理论依据。

针对蠕变时效成形技术,研究人员主要是基于DA法进行各种修订后对模具型面进行补偿。黄霖等[30]根据DA法结合有限元结果提出了一种适合蠕变时效成形的模具型面修正算法,并应用到圆柱面、球面以及马鞍形面构件的成形补偿中。通过4次迭代补偿,圆柱面和球面构件的误差减小到0.4mm内;通过5次迭代,马鞍形构件除4个角部外,其余部位型面误差小于0.5mm。针对DA算法中补偿系数不易事先确定,甘忠等[31]提出了一种基于抛物线的迭代补偿算法,在“双十字”件中,理论型面与补偿后的型面最大偏差为0.286mm,该方法适用于带筋壁板蠕变时效成形模具型面补偿。而针对构件各个网格节点的回弹率并不一致的现象,许晓龙等[32]基于DA算法提出了一种加权补偿系数算法,算法如图4所示。补偿系数k是每次仿真后各个节点的回弹率,因此该算法具有动态的自我学习功能,能够有效避免其他算法在模面补偿过程中出现的偏差随补偿次数上下波动的现象。

图4 加权回弹补偿算法Fig.4 Weighted springback compensation algorithm

图5 点阵式模具Fig.5 Lattice nailed die-set

3 蠕变时效成形模具设计技术

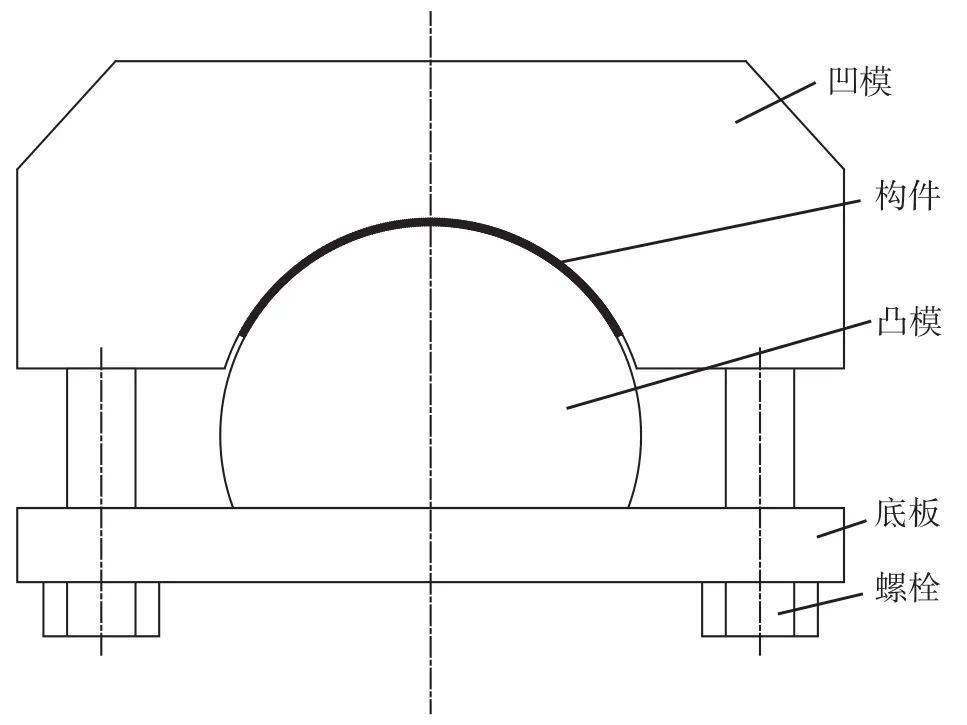

(1)机械加载模具工装。

在蠕变时效成形技术开发的早期阶段,构件通常是通过机械加载的方式固定到模具型面上的。机械加载模具工装可分为点阵式和凹凸式两种。点阵式模具[33]由顶板、底板、紧固螺栓与调节螺栓组成,如图5所示。点阵式模具在底板上按照一定的空间距离布置调节螺栓,通过控制调节螺栓的高度来实现构件的成形曲面,并通过两端的紧固螺栓完成挤压变形。这种模具便于操作,可以实现不同曲率的成形模面,但由于螺栓与构件接触面积小,导致接触应力很大,构件表面容易出现瑕疵;另一方面,由于要自动控制调节螺栓需要增加额外设备,导致成本增加。图6为凹凸式模具[33],构件通过凹模与凸模的相互挤压实现构件的弯曲,构件与模具型面之间是完全接触的,因此成形后构件表面质量较好。但由于是固定型面,因此不易于修模;而且整体模具较重,升温慢,造价高。

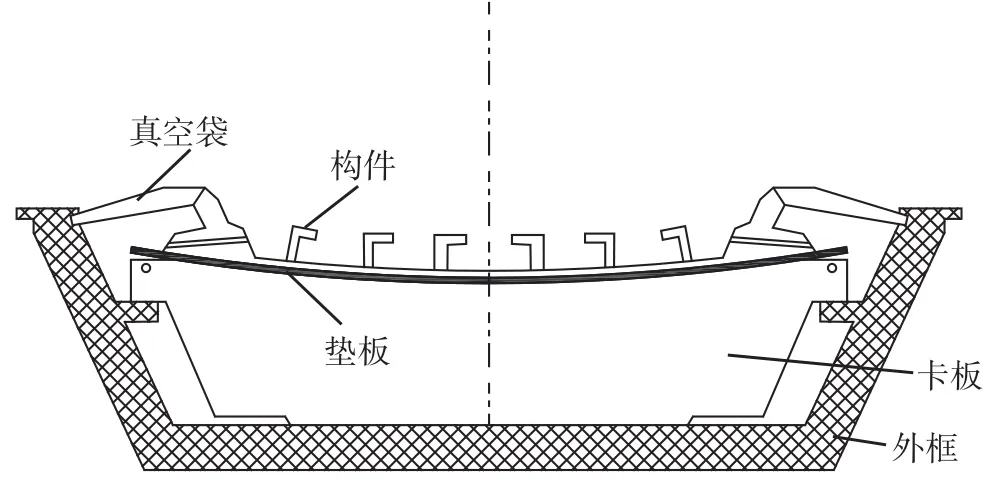

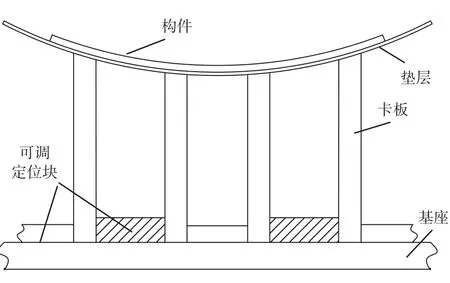

(2)真空加载模具工装。

20世纪80年代,美国Textron公司研发了热压罐时效成形工艺,创新性地使用真空加载方式。真空加载模具只有下模,因此成本更低。目前主要分为焊接卡板式和可调节卡板式模具[9],见图7和8。焊接式卡板模具中垫板通过滚弯成形至接近目标曲面,然后焊接在卡板上,而卡板则与底板焊接在一起。由于焊接式卡板模具是固定的,因此不易于后期的修模。可调节卡板模具中,卡板并不是固定在基座上的,而是通过定位块来实现卡板的位置变化,因此该模具是型面曲率可调节的,方便后期的修模。

蠕变时效成形技术面临挑战

随着大型整体壁板构件结构越来越复杂,对其形、性制造要求不断提高,近年来蠕变时效成形技术得到了快速的发展。将该技术应用于大型复杂构件时,除了上述3个关键问题,还面临以下3个方面的挑战。

1 材料本构向构件本构发展

目前的蠕变时效本构模型是基于材料尺度(试样)建立的,并没有考虑实际构件在成形过程的内部应力状态、升温时间和蠕变与应力松弛的异同等因素,未来蠕变时效本构模型将由材料本构向构件本构发展。

图6 凹凸式模具Fig.6 Concave-convex die-set

图7 焊接式卡板模Fig.7 Welded rib-boards forming tool

图8 调节式卡板模具Fig.8 Adjustable rib-boards forming tool

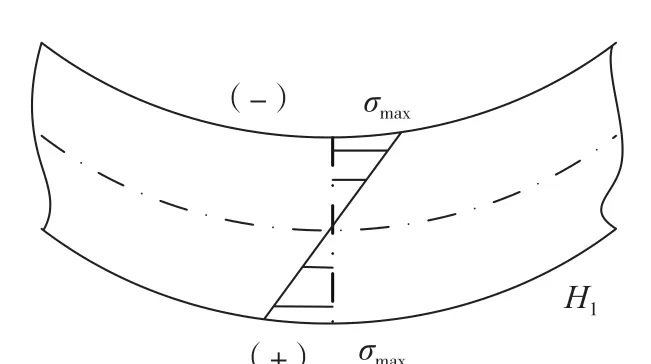

蠕变时效本构模型的材料参数基本是基于单轴拉伸蠕变时效试验拟合得到的,然后再把本构模型编译成子程序嵌入到有限元中对构件进行回弹和性能预测。而实际构件在初期加载完全接触模具表面后,构件内应力沿着厚度方向呈现从最大压应力逐渐过渡到最大拉应力的分布特征,如图9所示。因此简单使用单向拉伸试验数据建立的本构模型进行构件蠕变时效形、性演变预测与实际存在偏差。作者在此前的工作中,开展了一系列拉、压应力两种状态下的蠕变时效行为差异研究。研究表明,2219铝合金在拉应力下的蠕变变形量大于压应力,而且随着温度和应力的增加,两者之间的差距越来越大;在165℃~175℃的温度范围内,拉、压应力的平均表观应力指数分别为1.50和2.51,拉应力的蠕变机制主要是扩散蠕变和晶界滑移蠕变机制,而压应力是以位错滑移蠕变机制为主。相同制度下两种应力状态的蠕变变形量不同可能是由不同的蠕变机制引起的[34]。同时对蠕变时效成形后的板材受拉应力侧和受压应力侧进行力学性能测试,发现压应力侧的性能高于拉应力侧,表明应力状态对力学性能是有影响的[35]。作者进一步研究了应力状态对构件回弹的影响,通过有限元仿真发现单独引入拉应力蠕变时效建立的本构模型预测构件的回弹为61.12%,而引入同时考虑拉、压应力本构模型预测构件的回弹为65.93%,更加接近构件实际回弹值68.2%[36]。另外,Li等[37]也发现2050铝合金在相同时效制度下拉应力蠕变变形量也大于压应力。

在大型构件蠕变时效成形过程中,由于金属模具热惯性大,升温速率慢,往往构件升温到目标温度要3~4h,因此需要考虑升温时间对构件蠕变变形和力学性能的影响。作者通过使用标准蠕变试样模拟2219铝合金网格加筋构件在实际升温过程中的升温速率,发现升温阶段的蠕变量占总蠕变量的21.56%~29.28%,而升温速率对该合金性能影响不明显。

构件在蠕变时效成形的加载阶段往往会与模具表面贴合,而在后续的恒温时效阶段始终保持这种贴模状态,即发生恒应变应力松弛现象。近年来,不少学者开始将研究的关注点聚焦于恒应力蠕变时效与恒应变应力松弛时效材料形变与相变行为的异同。黄晓婧等[38]认为蠕变时效与应力松弛时效在成形工艺上存在内在联系,两者的物理机理都可以用蠕变位错来解释,并且应力松弛曲线可由蠕变曲线转换获得。Sha等[39]通过SiC基纤维材料的弯曲应力松弛试验来预测其拉伸蠕变行为,发现两者有很好的关联性。以上研究说明,蠕变时效与应力松弛时效在形变表征上存在相互转换关系。张姣等[40]则进一步对比了材料分别经过蠕变时效和应力松弛时效后的性能,发现利用蠕变时效性能模型来预测应力松弛时效性能存在一定差异。因此基于蠕变时效的基础试验来指导构件的应力松弛成形试验是存在一定差异的。

2 蠕变成形向塑变与蠕变复合成形发展

以往蠕变时效成形研究对象通常是薄壁平板件,构件在初始加载阶段处于弹性变形,其成形主要是恒温时效阶段部分弹性变形向蠕变形变转变而成的。为了进一步扩展该技术的应用领域,近几年则越来越多地研究复杂加筋构件在蠕变时效成形中的各种成形特征,由传统的弹性加载蠕变时效向弹塑性加载蠕变时效发展。

图9 蠕变时效成形过程中构件应力分布Fig.9 Stress distribution of plate in CAF process

吕凤工等[41]研究了在弹性加载范围内7B04-T651铝合金构件结构特征对回弹率的影响,结果表明:蒙皮越厚、筋条越高,则回弹率越低;弯曲半径越大、筋条越宽,则回弹率越高。弯曲半径和筋条高度是影响回弹率的主要因素。高应力区域在蠕变时效成形过程中积累大量的蠕变应变,控制着构件的回弹率,对最终零件外形起着决定性作用。刘大海等[42]针对2A12铝合金典型筋板试验件,探索了其搅拌摩擦焊工艺,并对焊后筋板件的时效成形进行了评价。结果表明,采用单独的T 型搅拌摩擦焊工艺即可实现该类筋板件的焊接成形,且调整焊接工艺参数,可获得良好的焊接性能。焊后筋板件具有较好的蠕变时效成形效果,零件成形质量随时效时间和时效温度的增大而提高。Lam等[43]有限元模拟了壁板筋条结构以及材料初始状态对回弹的影响,发现蠕变主要发生在筋条结构上并且峰时效板材比自然时效板材的回弹量大6.3%。随后他们在构件蠕变时效成形有限元中考虑了机械加工引起的残余应力对回弹的影响,发现残余应力对构件回弹的影响程度与构件初始加载产生的应力水平有关[44]。作者采用有限元仿真分析了加筋结构在壁板蠕变时效过程中的形变行为。结果表明,单纯静力加载后加筋板的回弹量为16.14%,而经过蠕变时效后加筋板的回弹量降低为10.34%,筋条对构件蒙皮的回弹起到一定的抑制作用;蠕变时效后构件的成形是塑变和蠕变共同作用的结果[45]。

3 简单热力能场向多级复合能场时效成形发展

蠕变时效成形的应用对象一般是航空航天用大型整体壁板,这类壁板往往有复杂的加强筋结构且沿厚度方向应力梯度大等特点;另外,热压罐与模具组成的制造环境热/力分布不均匀,造成壁板温度场时空分布的不均匀。以上因素使得成形后的壁板很难达到形/性协同,因此施加外在复合能场,实现壁板构件的形性协同制造具有重要意义。目前施加到蠕变时效成形中的复合能场主要有预变形处理、电脉冲作用、多级时效以及振动效应等。

周亮等[46]对固溶淬火态2124铝合金进行预处理,然后蠕变时效,发现预处理会明显地改变蠕变时效过程中的第二相的种类、形貌和数量。赵建华等[47]的研究结果表明,固溶淬火态板材的蠕变机制从位错增殖逐渐变为位错增殖-消毁平衡;而经固溶淬火再预变形处理板材的蠕变机制是预变形引入的位错消毁。作者研究了预变形对2219铝合金构件蠕变时效成形的影响,发现预变形能够促进构件蠕变变形,使构件回弹量更小,成形效率更高,当模具半径为1160mm时,相同蠕变时效制度下,有预变形构件的曲率半径为1370.1mm,回弹量为15.3%;而无预变形构件则分别为1635.6mm和29.1%。相对于无预变形构件,有预变形构件性能更高也更均匀[48]。另外,作者把电脉冲引入到2219铝合金的蠕变/应力松弛时效成形过程,发现构件内部的应力梯度降低,避免了因应力水平差异带来的形变与相变的不均匀;同时成形、成性能量势垒的差异也降低了,扩大蠕变时效形性协同窗口[49]。Jeshvaghania等[50]采用多级时效制度(150℃/24 h+190℃/40min+120℃/24h)蠕变时效成形7075铝合金,发现相对单级时效制度(150℃/24h),多级时效制度蠕变时效成形后构件回弹更低,而且耐剥落腐蚀和抗拉强度的综合性能更好。由于振动具有细化晶粒的作用,王宇等[51]采用自制单曲率蠕变成形模具和振动试验平台,在淬火态7055铝合金板材蠕变时效成形过程中引入振动作用,研究了成形曲率、温度与振动方式对试样回弹量、力学性能和微观组织的影响。结果表明:在一定时间范围内,振动蠕变成形加速应力松弛,降低回弹量;促进铝合金的强化相析出且分布更加弥散;提高强度;在(120℃/24h)的试验条件下,引入振动使峰值时效试样的强度提高7%,回弹量降低12.3%。

结束语

蠕变时效成形技术是适合制备大型整体壁板构件的先进钣金成形方法。今后,蠕变时效成形技术研究在继续关注材料本构建模,模具型面回弹补偿和模具工装设计这3个关键问题的同时,更要注重构件尺度大型化、结构复杂化、形/性制造精准化等对该技术带来的新挑战——塑变与蠕变共存条件下的构件本构建模与多级复合能场应力松弛时效形、性协同调控。

[1]曾元松,黄霞.大型整体壁板成形技术[J].航空学报,2008,29(3): 721-727.

ZENG Yuansong,HUANG Xia.Forming technologies of large integral panel[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):721-727.

[2]王秀凤,郭晓丽,陈光南,等.整体壁板成形评述[J].现代制造与装备,2008(3):1-4.

WANG Xiufeng,GUO Xiaoli,CHEN Guangnan,et al.Remark of integral panel forming[J].Modern Manufacturing Technology and Equipment,2008(3): 1-4.

[3]周广文.推进剂贮箱优化设计的思考[J].导弹与航天运载技术,2011(3): 26-28.

ZHOU Guangwen.Optimal structure design for launch vehicle tank[J].Missiles and Space Vehicles,2011(3): 26-28.

[4]夏德顺.重复使用运载器贮箱的研制现状[J].导弹与航天运载技术,2001(2): 12-18.

XIA Deshun.Development of the tank for reusable launch vehicle[J].Missiles and Space Vehicles,2001(2): 12-18.

[5]WATCHAM K.Airbus A380 takes creep age-forming to new heights[J].Materials World,2004,12(2): 10-11.

[6]MUNROE J,WILKINS K,GRUBER M.Integral airframe structures (IAS)—validated feasibility study of integrally stiffened metallic fuselage panels for reducing manufacturing costs[R].Washington: Boeing Commercial Airplane Group,2000.

[7]SALLAH M,PEDDIESON Jr J,FOROUDASTANT S.A mathematical model of autoclave age forming[J].Journal of Materials Processing Technology,1991,28(1): 211-219.

[8]曾元松,黄遐,黄硕.蠕变时效成形技术研究现状与发展趋势[J].塑性工程学报,2008(3): 1-8.

ZENG Yuansong,HUANG Xia,HUANG Shuo.The research situation and the developing tendency of creep age forming technology[J].Journal of Plasticity Engineering,2008(3): 1-8.

[9]ZHAN L H,LIN J,DEAN T A.A review of the development of creep age forming:experimentation,modeling and applications[J].International Journal of Machine Tools &Manufacture,2011,51(1): 1-17.

[10]《航空制造工程手册》总编委会.航空制造工程手册:壳体框架工艺[M].北京: 航空工业出版社,1992.

Aeronautical Manufacturing Technology Manual Chief Editorial Committee.Aeronautical manufacturing technology manual: frame shell process[M].Beijing: Aviation Industry Press,1992.

[11]韩志仁,戴良景,张凌云.飞机大型蒙皮和壁板制造技术现状综述[J].航空制造技术,2009(4): 64-66.

HAN Zhiren,DAI Liangjing,ZHANG Lingyun.Current status of large aircraft skin and panel manufacturing technologies[J].Aeronautical Manufacturing Technology,2009(4): 64-66.

[12]HAMBRICK D M.Age forming technology expanded in an autoclave[C].SAE,1985.

[13]刘欣,王国庆,李曙光,等.重型运载火箭关键制造技术发展展望[J].航天制造技术,2013(1):1-6.

LIU Xin,WANG Guoqing,LI Shuguang,et al.Forecasts on crucial manufacturing technology development of heavy lift launch vehicle[J].Aerospace Manufacturing Technology,2013(1):1-6.

[14]孙博.储箱壁板网格加工专用铣床的研制[D].大连:大连理工大学,2010.

SUN Bo.Research on special milling machine forgrid machining of tank panel[D].Dalian: Dalian University of Technology,2010.

[15]于登云,赖松柏,陈同祥.大型空间站整体壁板结构技术进展[J].中国空间技术,2011(5):31-40.

YU Dengyun,LAI Songbai,CHEN Tongxiang.Review on integral stiffened shell structure technology of large space station[J].Chinese Space Science and Technology,2011(5):31-40.

[16]IDEM K,PEDDIESON J.Simulation of the age forming process[J].Journal of Manufacturing Science and Engineering,2005,127(1): 165-172.

[17]KOWALEWSKI Z L,HAYHURST D R,DYSON B F.Mechanisms-based creep constitutive equations for an aluminium alloy[J].The Journal of Strain Analysis for Engineering Design,1994,29(4): 309-316.

[18]HUANG L,WAN M,CHI C L,et al.FEM analysis of spring-backs in age forming of aluminum alloy plates[J].Chinese Journal of Aeronautics.2007,20(6): 564-569.

[19]HO K C,LIN J,DEAN T A.Constitutive modelling of primary creep for age forming an aluminium alloy[J].Journal of Materials Processing Technology,2004,153-154:122-127.

[20]LI C,WAN M,WU X D,et al.Constitutive equations in creep of 7B04 aluminum alloys[J].Materials Science and Engineering: A,2010,527(16-17): 3623-3629.

[21]ZHANG J,DENG Y,ZHANG X.Constitutive modeling for creep age forming of heat-treatable strengthening aluminum alloys containing plate or rod shaped precipitates[J].Materials Science and Engineering: A,2013,563(15): 8-15.

[22]ZHAN L H,LIN J,HUANG M H.Experimental studies and constitutive modeling of the hardening of aluminum alloy 7055 under creep age forming conditions[J].International Journal of Mechanical Sciences,2011,53(8):595-605.

[23]YANG Y L,ZHAN L H,XU Xiaolong.Constitutive modeling for Al-Cu-Mg alloy in creep aging process[J].Strength of Materials,2016,48(1): 23-31.

[24]KARAFILLIS A P,BOYCE M C.Tooling design in sheet metal forming using springback calculations[J].International Journal of Mechanical Sciences,1992 ,34(2):113-131.

[25]KARAFILLIS A P,BOYCE M C.Tooling design accommodatingspringback errors[J].Journal of Materials Processing Technology,1992,32(1/2):499-508.

[26]NACEUR H,GUO YQ,BEN-ELECHI S.Responsesurface methodology for design of sheet forming parameters to control springback effects[J].Computers & Structures,2006,84(26):1651-1663.

[27]NACEUR H,BEN-ELECHI S,BATOZ J L,et al.Response surface methodology for the rapid design of aluminum sheet metal forming parameters[J].Materials & Design,2008,29(4): 781-790.

[28]GAN W,WAGONER R H.Die design method for sheet springback[J].International Journal of Mechanical Sciences,2004,46(7):1097-1113.

[29]GAN W,WAGONERR H,MAO K,et al.Practical methods for the design of sheet formed components[J].Journal of Engineering Materials and Technology,2004,126(4): 360-367.

[30]黄霖,万敏.铝合金厚板时效成形回弹补偿算法[J].航空学报,2008,129(5):1406-1410.

HUANG Lin,WAN Min.Compensation algorithm for springback in age forming for aluminum alloy thick plate[J].Acta Aeronautica et Astronautica Sinica,2008,129(5):1406-1410.

[31]甘忠,钱志伟,冯爽,等.基于抛物线法的迭代补偿算法[J].塑性工程学报,2014,21(6):62-70.

GAN Zhong,QIAN Zhiwei,FENG Shuang,et al.Parabola based iterative compensation algorithm for age forming of integral panel of aluminum alloy[J].Journal of Plasticity Engineering,2014,21(6):62-70.

[32]许晓龙.蠕变时效统一本构建模与成形模面回弹补偿[D].长沙:中南大学,2014.

XU Xiaolong.Unified constitutive modelling on creep aging and springback modification of forming tool surface[D].Changsha: Central South University,2014.

[33]洪江波.LY12CZ 铝合金材料的时效成形理论与试验研究[D].西安:西北工业大学,2005.

HONG Jiangbo.Theoretical and experimental research on age forming of LY12CZ aluminum alloy material[D].Xi’an: Northwestern Polytechnical University,2005.

[34]尹旭妮.2219铝合金蠕变时效行为研究及本构建模[D].长沙:中南大学,2015.

YIN Xuni.Research on creep aging behavior and constitutive modeling of 2219 aluminum alloy[D].Changsha: Central South University,2015.

[35]ZHAN L H,TAN S G,YANG Y L,et al.A research on the creep age forming of 2524 aluminum alloy:springback,mechanical properties,and microstructures[J/OL].Advances in Mechanical Engineering,2014[2016-04-26].http://dx.doi.org/10.1155/2014/707628.

[36]YANG Y L,ZHAN L H,LI J.Constitutive modeling and springback simulation for 2524 aluminum alloy in creep age forming [J].Transactions of Nonferrous Metals Society of China.2015,25(9): 3048-3055.

[37]LI Y,SHI Z,LIN J,et al.Experimental investigation of tension and compression creep-ageing behaviour of AA2050 with different initial tempers[J].Materials Science and Engineering: A,2016,657:299-308.

[38]黄晓婧,王俊彪,张贤杰.铝合金时效蠕变与时效应力松弛关系研究[J].航空制造技术,2011(11): 99-101.

HUANG Xiaojing, WANG Junbiao,ZHANG Xianjie.Research on relationship between aging creep and stress relaxation Alalloy[J].Aeronautical Manufacturing Technology,2011(11): 99-101.

[39]SHA J,PARK J,HINOKI J S.Bend stress relaxation of advanced SiC-based fibers and its prediction to tensile creep[J].Mechanics of Materials,2007,39(2): 175-182.

[40]张姣.2219铝合金电脉冲辅助蠕变/应力松弛时效行为及建模研究[D].长沙:中南大学,2015.

ZHANG Jiao.Study on the creep/stress relaxation aging behavior and modelling under the effect of electrical pulses of 2219 aluminum alloy[D].Changsha: Central South University,2015.

[41]吕凤工,黄霞,曾元松.7B04 铝合金带筋构件的蠕变时效变形行为研究[J].锻压技术,2015,40(3): 99-104.

LÜ Fenggong,HUANG Xia,ZENG Yuansong.Research on deformation behavior of creep age forming for 7B04 aluminum alloy stiffened components[J].Forging and Stamping Technology,2015,40(3): 99-104.

[42]刘大海,黎俊初,熊洪淼,等.2A12 铝合金筋板件搅拌摩擦焊工艺及焊后时效成形[J].材料热处理学报,2013,34(2):126-132.

LIU Dahai,LI Junchu,XIONG Hongmiao,et al.Friction stir welding of 2A12 aluminum ribweb parts andcreep age forming after welding[J].Transactions of Materials and Heat Treatment,2013,34(2):126-132.

[43]LAM A C L,SHI Z S,YANG H L,et al.Creep-age forming AA2219 plates with different stiffener designs and pre-form age conditions: Experimental and finite element studies[J].Journal of Materials Processing Technology,2015,219: 155-163.

[44]LAM A C L,SHI Z S,LIN J G,et al.Influences of residual stresses and initial distortion on springback prediction of 7B04-T651 aluminium plates in creep-age forming[J].International Journal of Mechanical Sciences,2015,103: 115-126.

[45]湛利华,许晓龙,贾树峰,等.7055铝合金加筋板蠕变时效成形有限元仿真[J].中国有色金属学报,2013(8): 2104-2109.

ZHAN Lihua,XU Xiaolong,JIA Shufeng,et al.Finite element simulation for creep age forming of 7055 aluminum alloy stiffened panel[J].The Chinese Journal of Nonferrous Metals,2013(8): 2104-2109.

[46]周亮,邓运来,晋坤,等.预处理对2124 铝合金板材蠕变时效微结构与力学性能的影响[J].材料工程,2010(2): 81-85.

ZHOU Liang,DENG Yunlai,JIN Kun,et al.Effect of pre-treatment on microstructures and mechanical properties of 2124 Al alloy creep aging sheet[J].Journal of Materials Engineering,2010(2): 81-85.

[47]赵建华,陈泽宇,李思宇,等.初始状态对2124铝合金蠕变时效行为与力学性能的影响[J].材料工程,2012(10): 63-67.

ZHAO Jianhua,CHEN Zeyu,LI Siyu,et al.Effect of initial states on creep age behaviors and mechanical properties of 2124 aluminum alloy [J].Journal of Materials Engineering,2012(10): 63-67.

[48]YANG Y L,ZHAN L H,MA Q Q,et al.Effect of pre-deformation on creep age forming of AA2219 plate: Springback,microstructures and mechanical properties[J].Journal of Materials Processing Technology,2016,229: 697-702.

[49]ZHAN L H,MA Z Y,ZHANG J,et al.Stress relaxation ageing behavior and constitutive modelling of a 2219 aluminium alloy under the effect of an electric pulse[J].Journal of Alloys and Compounds,2016,679:316-323.

[50]JESHVAGHANIA R A,ZOHDI H,SHAHVERDI H R,et al.Influence of multistep heat treatments in creep age forming of 7075 aluminum alloy: Optimization for springback,strength and exfoliation corrosion[J].Materials Characterization,2012,73:8-15.

[51]王宇,邓运来,康建可,等.振动对7055 铝合金蠕变时效成形的影响[J].航空材料学报,2014,34(3):81-85.

WANG Yu,DENG Yunlai,KANG Jiangke,et al.Effects of vibration on creep aging forming of 7055 aluminum alloy[J].Journal of Aeronautical Materials,2014,34(3):81-85.