数值模拟技术在热压罐工艺中的应用

徐 鹏,晏冬秀,杨 青,贾丽杰,魏 冉,孙晶晶

(上海飞机制造有限公司航空制造技术研究所,上海 200070)

徐 鹏 工程师,博士,从事民用飞机复合材料研发,主要研究方向为碳纤维增强树脂基复合材料工艺过程仿真技术研究、热固性复合材料热隔膜预成型工艺。

碳纤维增强树脂基复合材料以其高比强度、高比模量以及高耐腐蚀性等优点,成为民用飞机重要的结构和功能材料。热压罐成型工艺是制备高性能复合材料的主要方法,因具有成型构件质量高、工艺稳定可靠、适用范围广、模具相对比较简单等特点,已在航空航天领域广泛应用[1]。

在热压罐工艺中,工艺参数和工装设计直接影响零件的最终质量:工装导热能力影响零件温差,并对固化变形造成影响;固化制度影响零件的固化历程,并最终影响零件的性能;由于树脂的固化特性,一般需要对工装进行补偿,保证零件精度;对于梁和长桁类大长细比的零件,为了提高制造效率,一般采用自动铺带配合热隔膜预成型,热隔膜工艺参数影响零件R区质量。复合材料在整个生产过程中的参数优化是保证零件质量和适用安全的前提。

随着民机复合材料在民机上的占比增加,零件的尺寸越来越大,结构越来越复杂,新的制造工艺也不断涌现。使用经验或试验试错法进行研究不仅成本高、耗时长,而且难以针对特定结构进行参数优化。为了机体结构减重,复材零件大量采用共胶接、共固化等工艺,减少紧固件重量,造成复合材料零件单件成本升高,采用试验方法的风险大幅提高[2]。

随着计算机技术的突飞猛进,制造过程的数值模拟仿真技术也蓬勃发展。数值模拟能够对复合材料热压罐工艺过程和最终零件外形质量进行预测分析,大幅减少试验次数,降低研发成本、缩短研发周期,采用仿真手段能够大幅减少材料和能源消耗,实现复合材料的绿色制造。国内外对复合材料成型过程的数值模拟技术进行了一些研究,取得了良好的进展,能够对一些结构进行工艺仿真和优化,提高产品质量和工艺稳定性。近年来,随着复合材料智能化制造、大数据制造技术的发展,采用计算机仿真技术更是大势所趋。

热压罐流场仿真

热压罐是加工复合材料的重要工具,采用气流传递热量、合理流场分布是保证零件固化质量的前提[3]。对于尺寸较大的零件,如果气流分布不佳,会导致工装和零件上存在较大温差,造成零件固化历程不同步,影响零件的最终质量。如果采用试验研究,对于同一零件往往需要进行多次试验,分析热分布规律,这对于大尺寸复杂零件来说成本过高。不同型号热压罐、不同摆放位置和不同工装设计都会对温度分布造成影响,并且试验方法只能对已经完成制造的工装热分布采取拯救式改善,而无法在设计之初就对工装结构提出优化方案。

数值模拟方法能够完美解决这一问题,随着计算流体力学的发展,罐内温度场的仿真模型不断完善。李先聚等[4]使用Comsol软件分析了罐门结构对罐内流场的影响。林家冠等[5]对热压罐内的流动场和温度场进行了分析,并提出通过在工装特定区域安装风扇的方式解决流场和温度分布问题。白光辉等[6]对大型复杂框架式模具的传热过程进行分析,给出了复合材料固化过程中框架式模具表面温度场分布规律,并进行试验验证,提出了大型框架式模具的设计方法。

热压罐工艺中,主要涉及罐内空气和模具、复合材料以及辅助材料之间的热交换过程,涉及到流动传热和流固耦合,一般使用流体力学的准则进行求解,包括连续性方程(质量守恒方程)、动量方程和能量守恒方程。

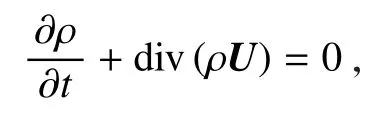

(1)连续方程。

其中,ρ为流体质量密度,U为流体的速度矢量。

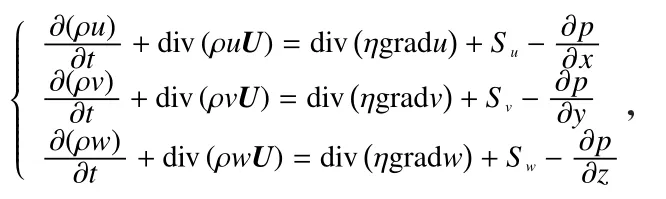

(2)动量方程。

在动量守恒方程中,引入Newton切应力公式及Stokes的表达式,可得3个速度分量的动量方程:

其中,η为流体动力黏度,p为流体压力,Su、Sv、Sw为 3 个动量方程的广义源项。

(3)能量方程。

由能量守恒定律,再引入导热Fourier定律,可得出用流体比焓h及温度T表示的能量方程:

其中,h = h(p,T),与流体压强和流体温度相关;λ是流体的导热系数;Sh为流体的内热源,φ为由于粘性作用机械能转换为热能的部分。

热压罐是大型压力容器,根据其用途长度从几m到几十m,直径从1m左右到接近10m,是一个巨大的空间结构。复合材料根据不同结构特征,其长度也可达十几m甚至几十m,但是其厚度仅有十几mm,辅助材料的厚度则更小。

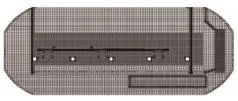

如果采用均一化的网格剖分方法,粗化的网格虽然计算量较小,但是其结果精度难以保证;细化的网格可以提高仿真的精度,但也会导致计算量成级数增加。为了兼顾精度和计算效率,一般采用网格加密技术,对复合材料及工装进行网格细化,而对于罐内空间则使用较粗的网格,典型的热压罐内网格剖分方式如图1所示。

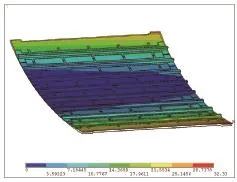

通过模拟可以得到模具表面和零件表面的温度场分布,梁结构工装和零件的温度场分布云图如图2所示为。可以看出,对于尺寸较大的零件,模具型面上存在较大温差,同时也可以从模拟结果中得到零件上的温度领先和滞后区域位置,根据这一结果可以对领先和滞后热电偶的布置进行优化。根据模拟得到的结果虽然不能完全替代热分布试验,但是可以大幅减少试验次数,对试验进行优化设计。

图1 典型的热压罐内网格剖分Fig.1 Typical mesh of autoclave

图2 梁结构工装和零件热分布云图Fig.2 Temperature distribution nephogram of mould and par

固化放热控制

树脂在热压罐中进行固化时,会和工装及辅料发生热交换,并在高温下发生固化反应[7]。对于厚度较大的零件,其表面温度和中心温度存在较大温差,在升温阶段,零件表面温度较高,优先到达固化温度,中心位置升温相对滞后。但是当零件整体温度到达固化温度后,零件中心区域由于固化反应放出大量热量,如果这些热量不能及时释放,势必导致零件中心温度过高,超出规范允许范围,影响零件质量。

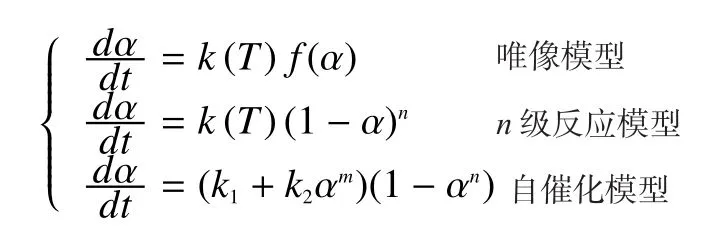

采用数值模拟方法建立针对特定树脂体系的固化动力学,可以对树脂固化历程进行分析,针对可能出现的冲温情况,进行固化曲线优化。在这一仿真过程中,需要配合热压罐内温度场的模拟结果,配合树脂体系的固化动力学,几种典型的固化动力学模型[8-9]为

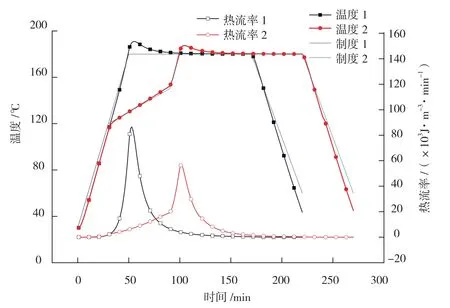

其中,α 为固化度,k、k1、k2为反应速率常数,需通过试验确定。3种模型分别适用于不同特性的树脂,目前较常用的为自催化模型。将该模型结合材料内部的温度场计算,可得到零件内部不同时刻的温度场分布,根据温度结果可以提取零件内部潜在中温区域的温度曲线,如图3所示。图3为32mm厚度层压板中心区域在两种不同固化制度下的温度变化曲线,在制度1下,零件中心超温严重,改为制度2后内部超温明显改善。

根据模拟得到的结果可以对固化曲线进行相应的优化改进,图3中的制度1为典型的中温固化树脂体系的固化制度,可以看出,在标准制度下零件内部的温度已经超出目前工艺规范要求的±6℃的误差范围。制度2为修正后的固化曲线,通过减缓升温速率,零件内部的最大温度能够满足现有规范要求。

图3 不同固化制度条件下零件内部温度变化曲线Fig.3 Temperature curve of the component under different curing cycles

固化变形预测

纤维增强复合材料的固化成型过程中可能会发生固化变形,这主要是由于材料物理属性的各向异性和铺层结构的不对称性造成的。首先,纤维和基体的热膨胀系数不同,导致复合材料在两个方向上的热膨胀特性呈正交各向异性分布。其次,固化过程中基体材料会发生化学收缩,而在纤维方向上,由于纤维的约束作用化学收缩不明显,导致材料化学收缩的各向异性,二者共同作用可能对结构产生额外的弯矩,导致结构发生变形[10-11]。造成固化变形的因素有很多,包括零件选用的材料、铺层分布、尺寸、厚度、R角等结构特征,还有模具材料、模具结构以及与零件之间的作用方式等。贾丽杰等[12]使用数值模拟和试验结合的方法分析了零件结构对固化变形的影响。杨青等[13]通过总结分析了影响固化变形因素的权重分布。

随着对固化变形机理认识的不断深入,发现模具对固化变形有着非常重要的影响,模具与复合材料热膨胀系数不匹配会增加复合材料结构厚度方向的应力梯度从而引起变形,并且模具在使用过程中的变形也对零件变形造成影响。晏冬秀等[14]通过试验研究提出复合材料工装的设计准则,岳广全等[15]通过数值模拟研究了大型框架模具在使用过程中的变形对零件外形尺寸的影响规律。由于零件的外形、结构和铺层在设计时根据用途和强度需求已经给定,在此基础上进行修改比较困难,因此一般的做法是对模具进行优化设计,采用反变形的方式对模具设计进行补偿,从而得到期望的零件[11-13]。复合材料靠模具赋形,模具设计至关重要,对于简单的零件可以靠经验补偿,根据试模件的变形量进行修模,但是对于尺寸较大、结构复杂的零件,经验难以给出合适的模具回弹补偿量,一般采用数值模拟方法对零件和模具进行固化变形仿真,分析零件变形的趋势和大小,给出基本的模具回弹补偿值,然后对补偿后的零件固化变形进行预测,逐次迭代,最终得到最佳的模具设计方案。图4为加筋壁板结构固化变形分布云图,根据该结果可以进行工装型面补偿。

图4 加筋壁板变形分析Fig.4 Distortion analysis of stiffened panel

热隔膜工艺仿真

随着复合材料用量的大幅增加,手工铺贴的方式难以满足量产制造的需求,自动铺贴工艺在复合材料制造过程中大量采用。热隔膜成型(Hot Drape Forming,HDF)工艺能够配合自动铺带设备,大幅提高生产效率,并且可以有效解决手工铺贴过程中R区纤维压不实造成的纤维屈曲问题,是加工梁和长桁类大长细比零件的优良工艺方法[16-17]。

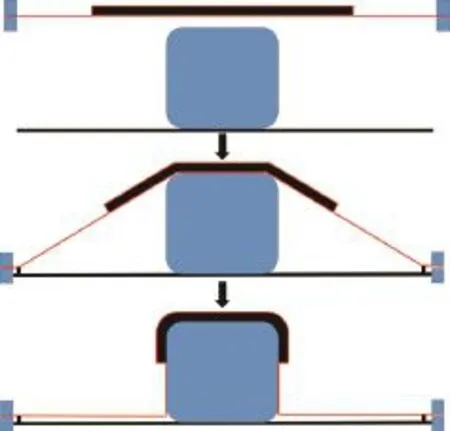

热隔膜工艺采用自动铺带将预浸料铺成平板,在加热条件下使用隔膜的延展性对预浸料层进行赋形,最后进热压罐固化,图5为热隔膜工艺的流程示意图。

在热隔膜成型工艺中,温度、折弯速率、真空度是控制整个工艺过程的重要参数,温度影响层间滑移;折弯速率过快会导致R区形成褶皱,折弯速率过慢会导致预浸料高温暴露时间过长;真空度大小决定料层最终能否贴紧工装,在双隔膜工艺中,隔膜间的真空度影响料层间的压紧力和层间滑移阻力。对热隔膜工艺参数的合理控制和优化是保证工艺质量的前提[18],否则会在R区形成纤维屈曲,如图6所示。

国外对热隔膜工艺进行了比较深入的研究,制备了专用的设备,并已经成功将该工艺应用于批量生产,如空客A400的机翼梁、波音787的隔框等。国内对热隔膜工艺的研究起步较晚,目前仍未有主承力构件上的应用,C919垂尾梁采用了单隔膜工艺,并已经成功研制出首架份样件。国内已经开始这一领域研究,国内多家单位已经开始就热隔膜预成型过程的数值仿真开展了相关研究,这些研究有望突破热隔膜仿真瓶颈,为复合材料低成本、高效制造提供有力的技术支持。

图5 热隔膜成型工艺流程Fig.5 Process flow of hot drape forming

基于大数据的仿真方法

复合材料技术是航空航天领域的重要技术,国内在此领域研究起步较晚,目前绝大部分的复合材料制造仍采用手工铺贴的方式,并且工艺参数的制定也大部分依靠经验,这极大制约了复合材料的高效制造和大范围应用。随着“中国制造2025”概念的提出,复合材料制造领域也提出了基于大数据的制造方法。通过对材料参数、工艺参数、结构特征、设备和人员能力等因素进行综合分析,制定最佳的工艺方案和路线,对复合材料的整个制造周期进行全面的优化,实现复合材料制造的自动化智能制造,数值仿真在这一领域将会起到至关重要的作用。

数值仿真技术由于其特性可以和计算机网络进行无缝衔接,通过链接材料数据库、工艺模型数据库、工艺参数数据库,能够对复合材料制造的全过程进行流程化仿真,并且可以针对特定的零件结构、根据不同工位所需的时间、设备和人员对零件的量产制造进行流水线优化,最大程度提高设备和人员的生产效能,保证零件质量的稳定性。

图6 热隔膜过程中R区产生的褶皱Fig.6 Wrinkle in the R area in hot drape forming process

结束语

本文总结了数值模拟技术在热压罐工艺中的应用情况和前景,分析了数值模拟技术在热压罐工艺过程中的优势。

(1)能够低成本,高效地对热压罐内流场、温度场、工装及零件的温度历程进行仿真分析,从而优化工装导热设计和热分布试验方案。

(2)可以对大型复杂复合材料零件的固化过程进行仿真,分析固化制度对零件固化过程的影响,分析潜在风险并对固化制度进行优化。

(3)通过对零件固化变形的仿真预测,可以对工装补偿方案进行优化,改善零件外形精度,保证装配质量。

(4)目前正在研究的热隔膜工艺过程仿真,能够为热隔膜工艺方案以及褶皱产生机理提供指导,为热隔膜工艺的应用提供理论基础。

(5)基于大数据的仿真方法能够对复合材料的制造过程进行全方位的分析和优化,实现复合材料的自动化、智能化制造。

[1]赵渠森.热压罐成型工艺[M].北京:机械工业出版社,2003.

ZHAO Qusen.Autoclave molding process[M].Beijing: China Machine Press,2003.

[2]王翾.热压罐工艺仿真技术[J].航空制造技术,2011(20):105-108.

WANG Xuan.Simulation technology of autoclave process[J].Aeronautical Manufacturing Technology,2011(20):105-108.

[3]王永贵,梁宪珠,曹正华.热压罐工艺成型先进复合材料构件的温度场研究综述[J].玻璃钢/复合材料,2009(3):81-85.

WANG Yonggui,LIANG Xianzhu,CAO Zhenghua.Review of the temperature field research of autoclave moulding for advanced composite components[J].Fiber Reinforced Plastics/Composites,2009(3):81-85.

[4]李先聚,陈秀丽,张浩东,等.热压罐传热分析[J].石油化工应用,2009(2):114-115.

LI Xianju,CHEN Xiuli,ZHANG Haodong,et al.Heat transfer analysis of autoclave[J].Petrochemical Industry Application,2009(2):114-115.

[5]林家冠,杨睿,王廷霞,等.大型复合材料构件热压罐成型温度分析与均匀性改善研究[J].玻璃钢/复合材料,2015(5):61-64.

LIN Jiaguan,YANG Rui,WANG Tingxia,et al.Large-scale composite curing temperature analysis and improvement in autoclave process[J].Fiber Reinforced Plastics/Composites,2015(5):61-64.

[6]白光辉,晏冬秀,张冬梅,等.大型复杂框架式模具温度场模拟[J].复合材料学报, 2013,30(S1): 169-174.

BAI Guanghui,YAN Dongxiu,ZHANG Dongmei,et al.A study of the temperature field distribute property of large frame type molds[J].Acta Materiae Compositae Sinica,2013,30(S1): 169-174.

[7]LOOS A C,SPRINGER G S.Curing of epoxy matrix composites[J].Journal of Composite Materials,1983,17(2):135-169.

[8]PILLAI V K,BERIS A N,DHURJATI P S.Intelligent curing of thick composites using aknowledge-based system[J].Compos Mater,1997,31(1):22-51.

[9]GUTOWSKI T G,MORIGAKI T,CAI Z.The consolidation of laminate composites[J].Journal of Composite Materials,1987,21(2):172-188.

[10]贾丽杰.树脂基复合材料结构固化变形的研究进展[J].航空制造技术,2011(15):102-105.

JIA Lijie.Advance in curing deformation of resin matrix composites structure[J].Aeronautical Manufacturing Technology,2011(15):102-105.

[11]魏冉,贾丽杰,晏冬秀,等.热固性复合材料结构固化回弹变形研究进展[J].航空制造技术,2013(23/24): 104-107.

WEI Ran,JIA Lijie,YAN Dongxiu,et al.Study progress of curing-induced springback for thermosetting composites[J].Aeronautical Manufacturing Technology,2013(23/24): 104-107.

[12]贾丽杰,叶金蕊,刘卫平,等.结构因素对复合材料典型结构件固化变形影响[J].复合材料学报,2013,30(S1):261-265.

JIA Lijie,YE Jinrui,LIU Weiping,et al.Role of structural factors in process cure-induced deformation of the complex composites[J].Acta Materiae Compositae Sinica,2013,30(S1):261-265.

[13]杨青,刘卫平,晏冬秀,等.复合材料固化变形预测的理论模型[J].材料导报,2015.29(11):65-69.

YANG Qing,LIU Weiping,YAN Dongxiu,et al.Theretical models for predicting curing distortion in composites[J].Materials Review,2015,29(11):65-69.

[14]晏冬秀,刘卫平,黄钢华,等.复合材料热压罐成型模具设计研究[J].航空制造技术,2012(7):49-52.

YAN Dongxiu,LIU Weiping,HUANG Ganghua,et al.Design study for composites autoclave forming mould[J].Aeronautical Manufacturing Technology,2012(7):49-52.

[15]岳广全,张博明,杜善义,等.热压罐成型工艺所用框架式模具的变形分析[J].复合材料学报,2009,26(5):148-152.

YUE Guangquan,ZHANG Boming,DU Shangyi,et al.Geometrical deformations of the framed-mould in autocalve processing for composite structures[J].Acta Materiae Compositae Sinica,2009,26(5):148-152.

[16]吴志恩.复合材料热隔膜成型[J].航空制造技术,2009(25):113-116.

WU Zhien.Hot drape forming of composites[J].Aeronautical Manufacturing Technology,2009(25):113-116.

[17]杨博,王菲,陈永清.大尺寸复合材料翼梁的制造技术发展[J].航空制造技术,2013(22):74-77.

YANG Bo,WANG Fei,CHEN Yongqing.Development of manufacturing technology in large composites wing spar[J].Aeronautical Manufacturing Technology,2013(22):74-77.

[18]边旭霞,顾轶卓,孙晶,等.热隔膜工艺温度与成型速率对C形复合材料成型质量的影响[J].玻璃钢/复合材料,2013(5):45-49.

BIAN Xuxia,GU Yizhuo,SUN Jing,et al.Effects of temperature and molding rate in hot diaphragm forming process on the forming quality of C-shaped composite[J].Fiber Reinforced Plastics/Composites,2013(5):45-49.