支持MBSE的系统全过程设计应用框架研究与实现

胡峻豪, 冯 雷, 朱 睿, 李荣强

(中航工业成都飞机设计研究所,成都 610091)

胡峻豪 硕士,毕业于西北工业大学航天学院,现就职于中航工业成都飞机设计研究所,研究方向为基于模型的系统工程、多学科联合仿真。

由于在成本和效率方面的巨大优势,计算机仿真已成为当前工程研制的必要环节。但目前的计算机仿真多集中在物理仿真层面,通过建立系统物理模型,模拟系统工作原理,分析系统性能;对于前期需求与功能逻辑建模重视不够,无法将系统的需求、功能和性能作为一个有机整体来分析、验证,从而造成顶层设计与专业工程设计间反复迭代。

针对上述情况,近年兴起了基于模型的系统工程(Model-Based System Engineering,MBSE)方法论[1],在分析系统需求的基础上,采用SysML和UML作为描述系统功能和行为的建模语言,使用模型状态机精确描述系统的功能逻辑和故障处理模式,建立系统的功能模型,并通过模型的仿真、验证,分析需求的满足程度和系统的功能逻辑流转,方便设计人员在系统设计早期验证设计的全面性和正确性。

如果能将系统的功能模型和物理模型联合起来,则可用系统功能模型设计系统行为处理逻辑和故障处理模式,用其结果驱动物理模型,并根据物理模型仿真结果改善功能模型,实现基于系统功能、物理模型的确认、验证,大大降低设计成本、缩短研制周期。

但是,由于系统建模语言与传统物理建模语言存在很大差异,导致同一系统的功能模型和物理模型难以交互和协作。Carloni等[2]通过详细分析和比较常用工具的语义规范,提出了HSIF(Hybrid Systems Interchange Format),用以调解工具间差异,但该方法要求建模工作者深入了解软件机理,专业需求较高;Schamai等[3]提出直接使用Modelica建立UML的状态机,但该机制的状态机在处理可用事件时,只能采用全并行的方式,对于仿真时拍不好控制;Sakairi等[4]尝试使用S函数将Simulink模型导入状态机,实现了物理模型和功能模型的联合仿真,但专用性太强,不具有代表性。

基于此,本文选择功能模型接口FMI(Functional Mockup Interface)标准协议作为桥梁,利用通用标准接口实现功能模型和物理模型的信息交互,提出了从系统需求分析、功能建模、物理建模到最终联合仿真的支持MBSE的系统设计应用框架。基于此框架,设计人员在进行系统设计和验证时,只需专注于模型本身,而不用去分析工具底层的差异。同时,由于打通了功能模型和物理模型的壁垒,在工程样机之前即可对系统进行全面验证,减少迭代次数。

最后,运用此设计框架设计了某飞行器的舵机伺服系统,并对设计结果进行了仿真分析,结果证明该系统设计框架能够快速设计舵机伺服系统,并能对其进行全面的功能、行为和性能验证。

支持MBSE的系统设计应用框架

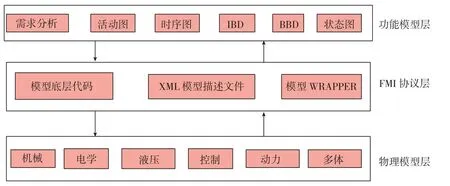

支持MBSE的系统设计应用框架分为3层:功能模型层,主要描述系统的功能逻辑行为;FMI协议层,主要用于模型的封装和协议标准化,实现不同建模工具和语言间的模型交互;物理模型层,主要用于实际系统的物理建模和仿真,支持MBSE的系统设计应用框架如图1所示。

功能和物理模型之间关系采用松耦合方式关联:功能模型不考虑物理模型的具体结构和实现,只需关注系统的功能逻辑;而物理模型也只用考虑真实物理系统工作原理,两者通过互留的接口进行交互。因此,功能和物理模型可分别设计,并行工作,最后通过FMI协议层进行综合。

在依照前文中的标准完成种子的选择之后,可以通过科学的种子处理来增加种子的抗逆性和出苗率。具体措施为先使用15℃的凉水将种子浸湿,随后放入54℃的温水中浸泡15分钟,等水温冷却至20℃的时候再浸泡12小时左右完成浸种。在浸种完成中,需要进行催芽处理。将浸好的种子捞出洗净之后,用湿布包裹完好,放置于27℃左右的恒温中催芽3天。需要注意的是,在催芽的过程中每天需要翻动几次包裹,并采用清水进行淘洗。通过上述操作,可以大幅度增加种子的出芽速度和出苗率。

此外,由于FMI协议的通用性,既可以将功能模型封装导入物理模型,也可以将物理模型封装导入功能模型。也就是说,在设计过程中,既可以自顶向下正向设计,也可以自底向上逆向验证、完善。

图1 支持MBSE的系统设计应用框架Fig.1 System design application framework for MBSE

1 功能模型层

本层的主要工作是采用MBSE方法论对系统进行需求分析和功能建模。在需求分析和管理方面,目前已有许多成熟的工具,常见的有CaliberRM、RequisitePro、Doors等。其中,CaliberRM侧重于分布式开发团队协作开发,提高系统设计效率,但不支持对已有文件和信息的重用与共享;RequisitePro侧重于改进项目团队的沟通协调,增强协作开发能力,但需求追踪和需求变更功能较差;Doors则是基于整个项目的需求管理系统,用来捕捉、链接、跟踪、分析、管理信息,确保项目与需求和规范的一致性,是面向管理者、开发者、追踪用户及整个生命周期的综合需求管理套件。

功能建模方面,通常使用系统建模语言(Systems Modeling Language,SysML)来创建系统结构、行为、需求和约束的模型。主要建模方法有Weilkiens系统建模(System Modeling,SysMOD)方法、INCOSE面向对象系统工程方法(Object Oriented System Engineering Method,OOSEM)和IBM Telelogic Harmony-SE方 法[1]。 其 中,IBM针 对 其Harmony-SE方法配备了较成熟的建模工具—Rhapsody,该软件能很好地覆盖Harmony-SE方法的整个设计周期,已成为功能建模的主流选择。

本层设计的具体实现过程如下:在需求分析阶段采用Doors对需求进行条目化管理,并利用Rhapsody Gateway将需求导入到Rhapsody进行需求分析,得到系统需求分析模型,并抽取出用例。在用例基础上进行功能分析和架构分析,建立系统活动图、顺序图,定义出系统应具备的属性、操作和行为,并细分出系统架构;其次,根据角色间交互关系,生成对应端口,将得到的上述属性、操作和行为分配到相应的端口,得到系统的IBD(Internal Block Diagram)。这里需要注意的是:为满足后续FMI的数据传递要求,此处定义的端口须是流端口(FlowPort)且只能为单向传递,各属性必须有初值。最后,建立系统状态图。可在每个状态内通过代码实现状态逻辑判断和处理,并通过状态间的切换、流转反映系统的功能行为逻辑。将之前得到的属性、操作和行为合理分配,分别作为状态出、入口动作,状态切换触发器和分支判定语句,并根据需要细化和补充属性、操作和行为信息,最终得到可运行的状态机。至此,完成系统功能模型的构建。

对于逻辑清晰、结构简单的系统,可以省略绝大部分操作,直接定义出系统的输入、输出接口和状态切换逻辑,建立系统的IBD和状态图,即可获得系统功能模型。

2 FMI协议层

FMI标准定义了两种模型封装形式[6]:“model exchange”和“cosimulation”。两者最大的区别是“model exchange”需要仿真工具提供常微分方程(Ordinary Differential Equations,ODE)来执行仿真,因此模型需要暴露出所有的内部方程;“co-simulation”自带模型求解器,不需要仿真工具额外提供仿真算法。

这样看来,“co-simulation”形式似乎更方便、实用,但该方式在处理离散事件时效率不高。这是因为系统的功能模型多是基于离散事件表达的,而“co-simulation”API并不能像“model exchange”API那样进行下一事件时间报告。所以,本文最终选择“model exchange”方式进行模型的封装[7-8]。

封装函数基于QTronic提供的FMU SDK调用其现成的FMI API,使用建模软件生成的系统模型代码,封装上满足 FMI标准的“wrapper”,其详细实现过程如下。(1)定义输入、输出接口和内部变量。找到并列出所有需要与外界进行交互的接口,并根据信息的流向分别定义为输入、输出端口,同时对端口的规范性进行检查。(2)创建FMU模型描述文件。按照FMI标准定义的XML文件模板,对第一步中获得的信息进行填充,创建出FMU的模型描述文件:modelDescription.xml,主要用于描述FMU的接口信息。(3)生成系统模型标准代码。调用模型软件的代码生成器,生成待导出的系统模型代码。(4)创建FMU “wrapper”。将第3步中的模型代码按照FMI标准实现。FMU “wrapper”支持FMI接口并将其转化为模型软件对应的接口,在“wrapper”上有对FMU响应的各变量以及一系列内部变量(如当前仿真时间等)。绝大多数的FMI函数主要用于读取或设置这些变量值,最主要的工作通过fmiEventUpdate函数实现,其具体实现过程如下:根据最近一次调用fmiSetTime获得的时间来设置模型软件时间;根据先前的fmiSetXXX(变量名)来设置块输入变量;调用模型软件生成的代码来执行一个行为步长;更新“wrapper”上FMU输出所对应的变量;将下一事件时间设为最早的超时门限。(5)编译并封装FMU。将上述步骤中的模型代码和模型描述文件按FMI标准封装为.fmu文件。

3 物理模型层

本层的主要功能是搭建系统的物理模型,模拟系统的真实运行场景,获取系统的各项性能指标。

当前各专业的仿真软件有很多,分别为针对某一个或几个领域的问题进行建模仿真,如用于多体动力学建模的ADAMS、控制仿真的Matlab/Simulink、机械液压的AMESim等,但随着当前系统的规模和复杂度越来越高,单一的专业仿真软件已无法胜任完整的系统建模工作[9]。

基于此,本文选择了统一建模语言Modelica。它采用面向对象和组件的思想,对不同领域物理系统的模型进行统一表述,实现统一建模,并且建立的模型能真实反映系统的拓扑结构。同时,其基于方程的非因果建模方式极大地减轻了建模工作量(尤其是复杂系统),还可避免因公式转换和推导引起的错误,保证了模型的健壮性。此外,Modelica还支持层次结构建模,语言本身带有可重用的机械、电子、液压、控制、热流等领域的标准库和扩展库,用户还可建立自定义的领域模型库,实现领域知识的重用。

当前,基于Modelica的建模仿真工具层出不穷,常见的有Dymola、OpenModelica和SimulationX。其中Dymola作为Modelica的原生工具,拥有最及时的Modelica原生库和建模规范更新,是最纯粹的Modelica建模工具;OpenModelica是基于Modelica语言的开源软件,其最大的好处是免费且安装方便,能满足基本的建模需求,但模型库匮乏、功能简单,可看作Dymola的精简版;SimulationX是德国ITI公司开发的基于Modelica的商业建模软件,不仅有完整的Modelica模型库,还提供了丰富的自主开发的商业模型库,并提供二次开发平台TypeDesigner,用户不仅可以直接对SimulationX所有模型进行修改,还可以基于Modelica语言创建新的模型,并能够把用户自己的C代码模型以图形化模块的方式集成进SimulationX软件包,能满足大型、多物理系统的建模需求。SimulationX还支持FMI协议,满足本设计框架的联合仿真需求。因此本文选择SimulationX作为物理建模层的建模和仿真工具。

某飞行器舵机伺服系统应用验证

基于上述应用设计结构,设计了某飞行器舵机伺服系统[10-11]。考虑到舵机伺服系统主要逻辑判断和处理在舵机控制器(Actuator Control Equipment,ACE)进行,因此功能模型主要针对ACE子系统,其与作动器的交互通过消息传递,物理模型主要针对物理作动、执行单元,功能和物理设计同步进行,最后通过FMI协议层进行模型汇总和联合仿真。具体过程如下:

首先,采用Doors对舵机伺服系统的需求进行条目化管理,并利用Rhapsody Gateway将其导入到Rhapsody进行需求分析,得到该伺服系统的需求分析模型,如图2所示。

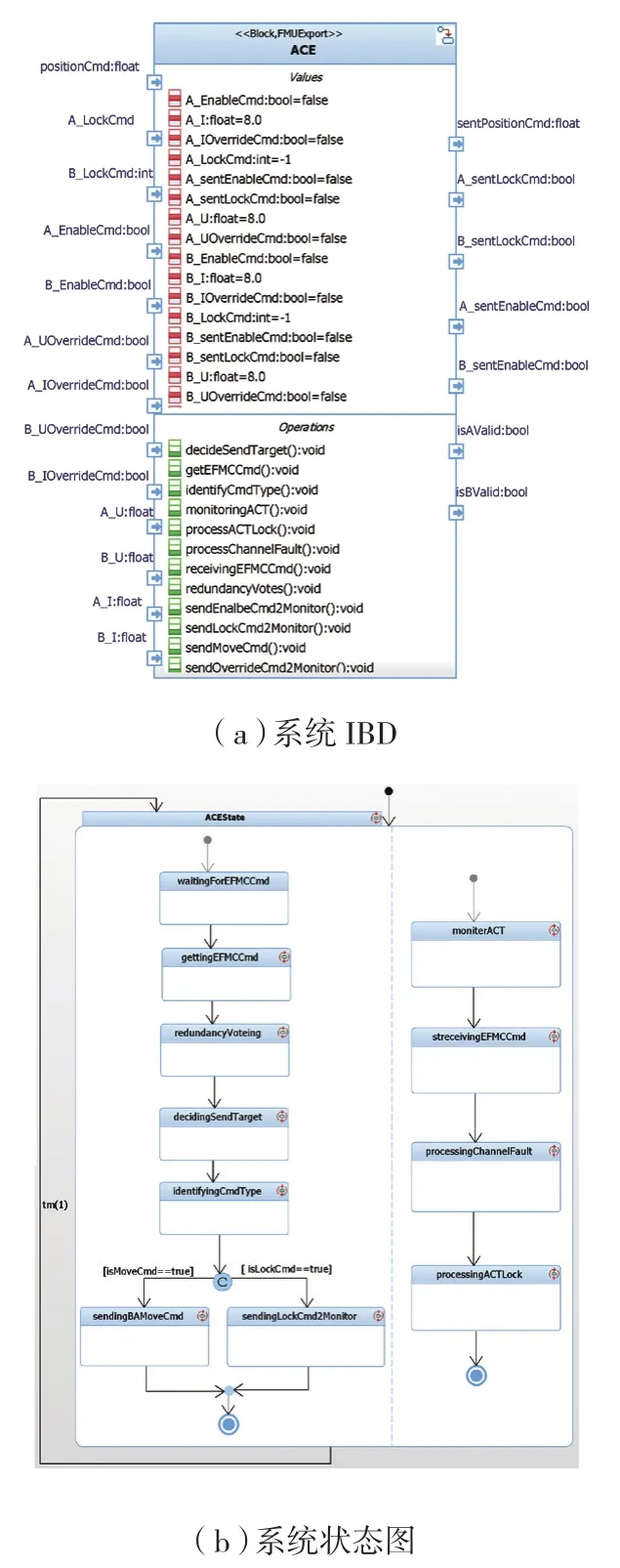

其次,根据第1节中所述方法构建系统功能模型,其接口IBD如图3(a)所示;系统的具体功能行为和故障处理逻辑通过状态流转及状态处理算法(写在各状态中)实现,最终状态如图3(b)所示。

图2 系统需求分析模型Fig.2 System requirement analysis model

图3 系统功能模型Fig.3 System functional model

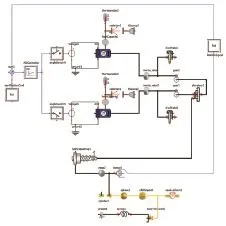

物理模型层则是采用SimulationX构建舵机执行机构的物理模型,该执行机构使用“主主式”工作方式:当单通道发生故障时,另一通道接管故障通道职能,保证系统正常运行。对系统抽象、简化后模型如图4所示。

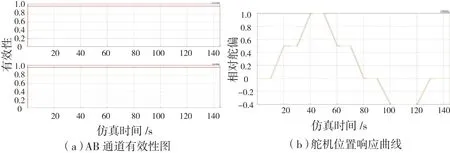

功能和物理模型设计完成后,即可通过FMI协议层进行模型的汇总和联合仿真。具体做法如下:将功能模型,通过FMI协议层封装为FMU模型,作为带接口的功能块导入到SimulationX中,并将其接口与相应的物理模型连接,得到系统的联合仿真模型,如图5所示;最后,给出相应的初始信号,设置好仿真求解器和步长,即可进行功能和物理模型的联合仿真。图6为双通道正常模式下联合仿真结果:从图6(a)可以看出,当A、B通道有效性值在整个仿真过程保持为1(即正常)时,舵机位置曲线(具体位置信息已作归一化处理)如图6(b)所示,能很好地跟随输入指令曲线。

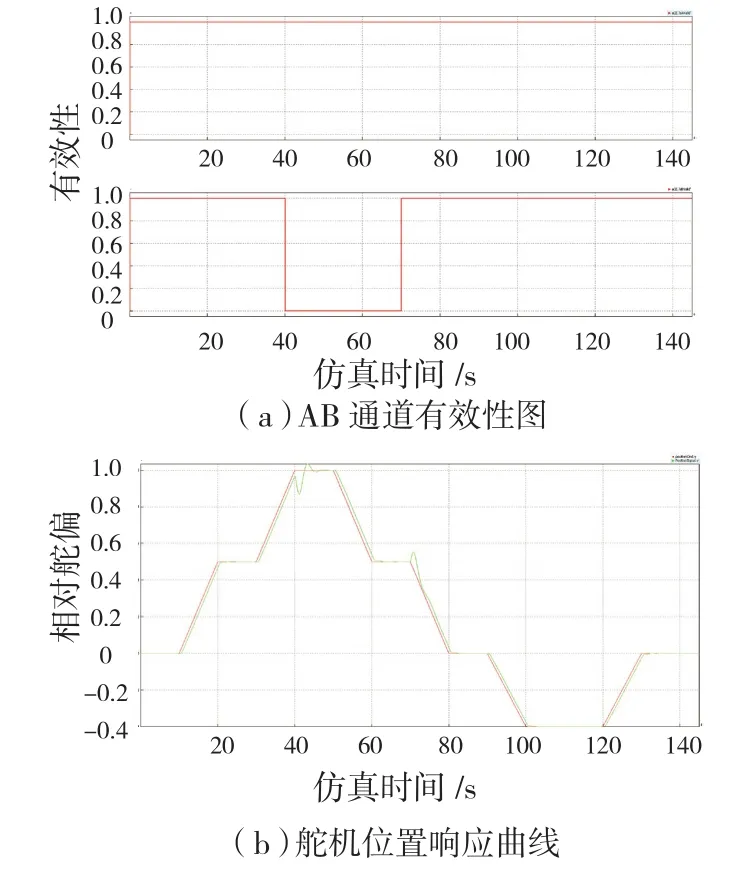

图7为单通道故障模式仿真图。从图7(a)中可以看出,在仿真时间40~70s时,令B通道故障(即B通道有效性值为0),舵机位置响应曲线(如图7(b)所示)在故障切换时,发生抖动并很快恢复正常,满足单通道故障模式下的位置跟随。

由以上仿真分析可以看出,舵机在正常和故障模式下都能很好地响应位置指令,并且能在发生故障时按要求进行模式切换,在模式切换的瞬间有振颤,并且很快恢复正常,及时跟随位置指令,达到预期设计需求。

图4 系统物理模型Fig.4 System physical model

图5 联合仿真模型Fig.5 Co-simulation model

图6 双通道正常模式仿真Fig.6 Dual-channel normal simulation

图7 单通道故障模式仿真Fig.7 Single-channel failure simulation

结束语

本文提出的支持MBSE的系统设计应用框架为大型、多物理领域系统提供了整体设计思路,使设计人员在初步设计阶段即可对系统进行全面的需求、架构、功能和性能仿真验证,覆盖从需求到物理元件的设计全过程,可避免后期工程物理样机的研制出现反复,从而达到降低设计成本、提高效率的目的。

[1]HOFFMANN H P.Model-based systems engineering best practices[M].Beijing:Aviation Industry Press,2011: 1-62.

[2]CARLONI L P,PASSERONE R,PINTO A.Languages and tools for hybrid systems design[J].Foundations and Trends in Electronic Design Automation,2006,1(1/2):1-193.

[3]SCHAMAI W,POHLMANN U,FRITZSON P,et al.Execution of UML state machines using Modelica[C]//The 3rd International Workshop on Equation-Based Object-Oriented Modeling Languages and Tools,Atlanta,2010.

[4]SAKAIRI T,PALACHI E,COHEN C,et al.Designing a control system using SysML and Simulink[C]//2012 Proceedings of SICE Annual Conference (SICE).IEEE Electronic Library,2012: 2011-2017.

[5]BROMAN D,BROOKS C,WETTER M.Determinate composition of FMUs for cosimulation[C]//EMSOFT '13 Proceedings of the Eleventh ACM International Conference on Embedded Software Article No.2,IEEE Electronic Library,2013:1-12.

[6]吴紫俊,赵建军.多领域功能样机可交换模型规范实现研究[J].系统仿真学报,2012,24(10),2083-2086.

WU Zijun,ZHAO Jianjun.Research on functional mock-up interface for multi-domain model exchange[J].Journal of System Simulation,2012,24(10) :2083-2086.

[7]吴义忠,刘敏,陈丽平.多领域物理系统混合建模平台开发[J].计算机辅助设计与图形学学报,2006,18(1):120-124.

WU Yizhong,LIU Min,CHEN Liping.Development of hybrid modeling platform for multi-domain physical system[J].Journal of Computer-aided Design & Computer Graphics,2006,18(1) :120-124.

[8]MULLER W,WIDL E.Linking FMI-based components with discrete event systems[C]//Proceedings of 2013 IEEE International Systems Conference (SysCon).Orlando,2013:676-680.

[9]王西超,曹云峰,庄丽葵,等.面向复杂系统虚拟样机系统建模的方法研究[J].电子科技大学学报,2013,42(5),648-655.

WANG Xichao,CAO Yunfeng,ZHUANG Likui,et al.Collaborative modeling approach for virtual prototype of complex systems[J].Journal of University of Electronic Science and Technology of China,2013,42(5):648-655.

[10]张志强,高金行,李俊霖.双余度舵机伺服系统设计[J].机械与电子,2012(11):23-25.

ZHANG Zhiqiang,GAO Jinxing,LI Junlin.Design of dual redundancy rudder servo system[J].Machinery & Electronics,2012(11) :23-25.

[11]GHEORGHE A,ZOLGHADRI A,CIESLA C,et al.Model-based approaches for fast and robust fault detection in an aircraft control surface servo loop: from theory to flight tests[Application of Control[J].IEEE Control Systems,2013,33(10):615-630.