热处理对激光增材制造Ti2AlNb基合金组织及性能的影响*

(北京有色金属研究总院复合材料中心,北京 100088)

Ti2AlNb基合金是一种以有序正交结构O相为主要组成相的新型高比强度金属间化合物材料[1]。由于长程有序的超点阵结构减弱了位错运动和高温扩散,使得该类合金具有高的室温抗拉强度、高的高温抗拉强度和疲劳强度、较好的室温断裂韧性和抗裂纹扩展能力、良好的抗蠕变性能、中等抗氧化性能以及低的热膨胀系数,与近α-Ti合金、γ-TiAl合金、Ti3Al合金及低Nb含量的Ti3Al-Nb等先进高温钛基合金以及IN718等镍基高温合金相比,具有自己独特的优势,已成为650~750℃下使用的最具潜力的未来航空航天发动机材料之一[2-4]。Ti2AlNb基合金的成分通常在Ti-(18%~30%,原子分数,下同)Al-(12.5%~30%)Nb,一般由B2、α2和Ο相中的两相或者3相构成[3]。目前关于Ti2AlNb基合金的研究主要集中于制备工艺、组织性能关系、热处理调控等方面[5-9]。然而Ti2AlNb基合金的加工条件十分苛刻,导致传统成形技术制备Ti2AlNb基合金零件的生产成本高、周期长、材料利用率低,严重制约了该类材料的工程应用,因此急需发展该类材料零件的短流程、低成本制备技术。

激光增材制造技术以粉末或丝材为原料,通过高功率激光原位冶金熔化和快速凝固实现逐层堆积,直接从零件数字模型一步完成致密、高性能零件的近净成形制造,对于制备Ti2AlNb基合金零件具有明显优势。已有研究表明,采用合理的工艺参数能够制备出组织致密、拉伸强度良好的Ti2AlNb基合金薄壁试样[10-11],但是材料的塑性性能有待进一步提高。在激光增材制造及后期热处理调控过程中,Ti2AlNb基合金组织及零件性能对所经历的热历史过程及热处理工艺非常敏感。因此,深入研究激光增材制造Ti2AlNb基合金成形过程中的组织演变及热处理工艺对性能的调控具有重要意义。

试验材料与方法

激光增材制造采用等离子旋转电极雾化工艺制备的名义成分为Ti-22Al-25Nb的合金粉末,粒度为-90~+400目。激光增材制造系统包括:3 kW半导体激光器、快速成形专用软件、四轴联动数控系统及工作台、DPSF-2送粉器及同轴送粉喷嘴、专用氩气气氛保护箱。送粉方式采用同轴送粉,送粉载气为氩气。试验前,对合金粉末进行120℃×2h烘干处理,基板为6 mm厚TA15钛合金。激光增材制造工艺参数为:激光功率1000W,送粉速率2.7g/min,载气流量5L/min,单层提升量0.3mm,箱体氧含量低于10×10-6,制造过程中激光束相对基板作往复式运动,最终制备出尺寸为47mm×40mm×5mm的薄壁试样。制备完成后,对所有薄壁试样进行550℃保温2h的去应力退火处理。

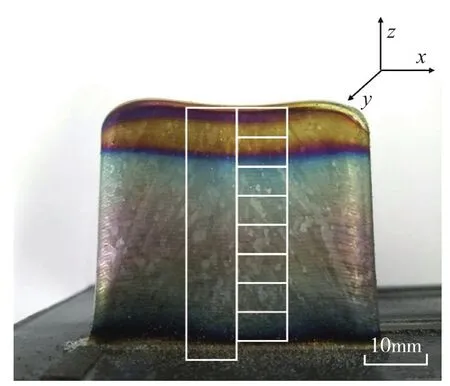

激光增材制造Ti-22Al-25Nb的合金薄壁试样如图1所示。将薄壁试样沿沉积高度方向连同基板进行线切割,制备出宽8mm的条状试样用于观察整体的组织演变;另外从试样顶部每隔5mm沿激光扫描方向切取小块试样,对切割面(x-y面)进行相分析和组织观察,如图1中所示。采用Axiovert 200 MAT光学显微镜(OM)、JSM-6510扫描电镜(SEM)、JSM-7001F场发射扫描电子显微镜(FESEM)观察显微组织和断口形貌,采用荷兰X’Pert Pro MPD型X射线衍射仪(XRD)进行相结构分析。利用Image Pro Plus软件计算显微组织中的析出相体积分数。为研究热处理对激光增材制造Ti2AlNb基合金薄壁组织和力学性能的影响,对薄壁试样进行5组不同工艺的热处理,热处理工艺如表1所示。经热处理后的薄壁试样沿激光扫描方向切取拉伸试样,拉伸试样尺寸如图2所示。采用NT100电子拉伸试验机进行室温拉伸试验,标距为13mm,拉伸速率为0.3mm/s。

图1 激光增材制造Ti-22Al-25Nb合金薄壁试样Fig.1 Ti-22Al-25Nb alloy thin wallappearance of laser additive manufacturing

图2 拉伸试样示意图Fig.2 Schematic diagram of tensilesample

表1 Ti-22Al-25Nb合金的热处理制度

结果与讨论

1 沉积态Ti-22Al-25Nb合金组织演化及相演变

从图1可以看出,采用激光增材制造技术能够成功制备出与设计形状尺寸相符的薄壁试样。沉积态薄壁试样表面呈现出不同颜色,顶部为淡黄色,中部为蓝色,下部为灰白色,根部为蓝色,这是由于成形过程中温度太高,合金表面发生不同程度氧化导致。研究表明,钛合金表面经不同程度氧化后呈现出不同颜色,其表面颜色随氧化程度由低到高的变化趋势为:黄色、蓝色、灰白色[12]。在激光增材制造过程中,合金由下至上逐层沉积,试样下部经历的热循环次数更多,热量累积更多,氧化时间更长,所以表面氧化程度更高;试样上部区域经历高温氧化的时间变短,氧化程度逐渐降低;而试样底部由于与基板接触,散热较快,表面氧化程度较试样下部轻微。

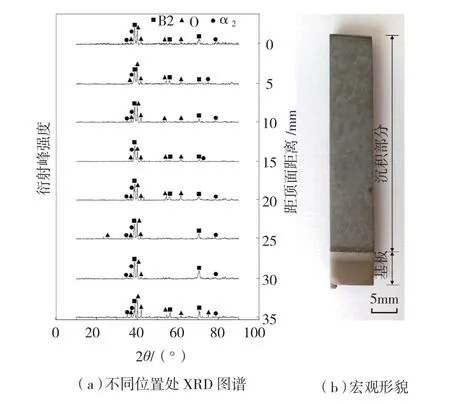

距薄壁试样顶面每间隔5mm观察其显微组织,结果如图3所示。在距顶面 0mm、5mm、10mm、15mm 的位置处,沉积态合金晶粒内部观察不到析出相,如图3(a)~(d)所示。在距顶面 20mm、25mm、30mm、35mm的位置处,沉积态合金内部可以观察到晶粒内部弥散分布针状析出相的魏氏体组织,如图3(e)~(h)所示。对距顶面不同位置界面处进行XRD分析,结果如图4(a)所示,可见,在距顶面0mm、5mm、10mm处,只有B2相的衍射峰;在距顶面15mm处,检测到有B2相和O相,说明在该位置处有O相析出,但在显微组织图中较难观察到,分析原因可能是该位置处O相含量较低;在距顶面20mm、25mm、30mm、35mm 处,由 B2、O、α23相组成。XRD检测结果与观察到的金相显微组织结果相一致,沉积态薄壁试样显微组织由底部向顶部呈现出B2+O+α2→B2+O→B2的变化特征。试样不同部位的相组成不同,导致经抛光、腐蚀后表现出的明暗差别(图4(b)),上部亮区宽度约为18mm,下部暗区宽度约为22mm。

根据Ti-22Al-25Nb合金时间-温度-转变(TTT)曲线可知,当高温B2相冷却速率达到120K/s时,B2相可以保存到较低的温度[13]。激光增材制造是一个近快速凝固过程,熔池冷却速度极高,达 102~105K/s[14],因此在沉积过程中B2相能够直接保存下来。激光增材制造过程同时又是一个材料逐层沉积累加的过程,已成形材料会受到上方熔池的影响而发生周期性的加热、冷却,使得已沉积部分发生自时效,促使B2相发生转变,最终析出O相和α2相。在成形过程中,薄壁上部相对下方已沉积材料所经历的热循环次数减少。从Ti-22Al与Nb的伪二元相图可以得知,α2相析出的温度区间较高[15],其形成所需的相变驱动力较大,当热循环次数减少时,不足以驱动α2相的生成,因而在薄壁试样中部只有O相析出。当靠近沉积试样顶部时,热循环次数更少,不足以驱动B2相发生转变,最终在薄壁试样上部晶粒内部观察不到析出相。

图3 沉积态Ti-22Al-25Nb合金距薄壁顶部不同距离处的显微组织Fig.3 Microstructure of as-deposited Ti-22Al-25Nb alloy at different distances from the top of the thin wall

表2 不同热处理状态Ti-22Al-25Nb合金析出相体积分数及室温拉伸性能

2 热处理态Ti-22Al-25Nb合金显微组织及相组成

对沉积态条状试样进行930℃保温2h空冷固溶处理和800℃保温8h空冷时效处理后,分析其相组成及显微组织。图5(a)为经热处理后距顶面不同位置处XRD图谱分析结果。可判断出,经热处理后沿沉积高度方向不同位置的相组成基本一致,均由B2、O、α23相构成。经热处理后的条状试样经抛光、腐蚀后其宏观形貌不再呈现出明暗差异,组织趋于均匀(图5(b))。热处理态Ti-22Al-25Nb合金显微组织图中可以观察到基体B2相、弥散分布在基体上的针状O相及主要分布在晶界的α2相组成,与XRD结果相符(图6)。

3 热处理对Ti-22Al-25Nb合金组织及拉伸性能的影响

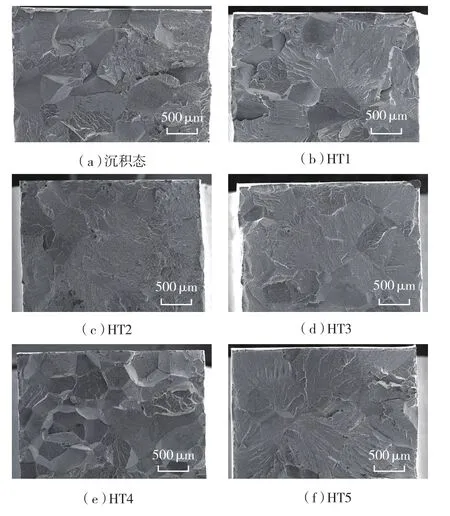

图7为激光增材制造Ti-22Al-25Nb合金经不同工艺热处理后的显微组织,表2为对应状态下合金晶内析出相体积分数和室温拉伸性能。由于未经热处理的沉积态试样组织存在不均匀性,组织分析时选择薄壁试样中下部区域。沉积态合金显微组织由粗大的B2相晶粒、晶内尺寸较大的长针状O相和尺寸较小的细针状O相、晶界分布的α2相构成。Ti2AlNb基合金属于三元合金体系,相变关系较为复杂,微观组织对热处理制度非常敏感[16],沉积态合金经历不同热处理制度后,其显微组织差异较大。研究表明,Ti-22Al-25Nb合金在870~960℃内固溶处理时,晶内O相逐渐转变为B2相和α2相,并且α2相优先在晶界生成;在960~1020℃内,发生如下转变α2+O+B2→α2+B2,晶内O相逐渐溶解[17]。热处理时效过程中,O相尺寸变大,同时析出细小尺寸O相[9]。对比热处理态与沉积态试样发现,经固溶时效热处理后,晶粒内部O相尺寸均有所变大,长针状O相逐渐转变为板条状。在固溶热处理过程中,O相逐渐向α2相转变并溶于B2相基体中;而随着固溶温度升高,O相转变程度增加,因此晶内析出相体积分数逐渐减小,晶界α2相逐渐增多、尺寸变大。HT1~3与HT4相比,固溶温度稍低,固溶过程中O相未能完全固溶;时效过程中残留的O相继续长大,并且有小尺寸O相析出,晶内O相尺寸差异较大。HT4的固溶温度较高,固溶过程中O相几乎完全转变,固溶结束时晶内只有α2相;时效过程中O相重新析出,此时析出的晶内O相尺寸差异较小(见图7(e))。HT5的固溶冷却速度较慢,在炉冷至700℃的过程中,为O相的长大提供了条件,与其他4组热处理试样相比,其晶内析出O相的平均尺寸最大。

图4 沉积态Ti-22Al-25Nb合金不同位置处XRD图谱及宏观形貌Fig.4 XRD patterns at different locations and macro morphology of as-deposited Ti-22Al-25Nb alloy

图5 热处理态Ti-22Al-25Nb合金不同位置处XRD图谱及宏观形貌Fig.5 XRD patterns at different locations and macro morphology of heat-treated Ti-22Al-25Nb alloy

图6 热处理态Ti-22Al-25Nb合金SEM组织Fig.6 Microstructure of heat-treated Ti-22Al-25Nb alloy

沉积态合金中析出相体积分数最大,并且析出相尺寸相对细小,与热处理态相比,其晶粒内部O相与B2相的相界面更多,相界面对位错运用的阻碍更大,体现为较高的强度和较低的塑性;此外沉积态合金中的析出相尺寸差异较大,影响基体连续性,也是塑性较差的原因之一。经热处理后,合金拉伸性能均有所改善,塑性均得到提升,抗拉强度略微下降。随着固溶温度从900℃升高到1020℃,析出相体积分数降低,相界面对位错的阻碍作用降低,抗拉强度呈下降的趋势。当晶内只有O相析出并且析出相体积分数相差不大的情况下,影响塑性的主要因素为析出相尺寸差异。对比HT1~3发现,HT2中的析出相尺寸更加均匀,因此呈现出最高的断后伸长率。HT4试样中晶粒内部和晶界都存在尺寸较大的α2相,而α2相为滑移系最少的密排六方结构,因此对塑性影响较大,其断后伸长率最低。HT5与HT2相比,析出相体积分数相当,而HT5中的析出相尺寸更大,因此相界面减少,抗拉强度更低;在炉冷过程中会有异常粗大的O相析出,经时效后析出相尺寸差异更大,导致断后伸长率略低于HT2。

图8为经不同工艺热处理后激光增材制造Ti-22Al-25Nb合金的室温拉伸断口形貌。沉积态合金试样、HT1、HT3、HT4的断口形貌图中,既能观察到沿晶断裂的岩石状断裂形貌,又有解理断裂的河流状花样,断裂机制为沿晶-解理混合断裂,如图8(a)、(b)、(d)、(e)所示。其中沉积态试样和HT4的断口形貌中,沿晶断裂区所占比例较大,体现为较低的断后伸长率。沉积态试样晶粒内部相界面更多,晶内强度较高,导致晶界成为薄弱环节,容易产生沿晶断裂。而HT4中晶界有大量α2相存在,降低了晶界强度,更容易在晶界处断裂。HT2和HT5的断口形貌图中,只能观察到解理断裂的特征,如图8(c)、(f)所示。这两组试样的析出相尺寸较大并且相对均匀,具有较高的断后伸长率。分析可知,为减少沿晶断裂所占的比例,保证合金具有较高的塑性水平,应尽量避免晶内出现过多尺寸细小的析出相和晶界处尺寸较大的α2相。

图7 不同热处理状态Ti-22Al-25Nb合金显微组织Fig.7 Microstructure of Ti-22Al-25Nb alloy after different heat treatment processes

图8 不同热处理制度Ti-22Al-25Nb合金室温拉伸断口形貌Fig.8 Fracture morphologies of Ti-22Al-25Nb alloy after different heat treatment processes

结论

(1)沉积态激光增材制造Ti-22Al-25Nb合金薄壁试样其相组成沿沉积方向演变规律为:B2+O+α2→B2+O→B2;薄壁试样下部为晶内弥散分布针状析出相的魏氏体组织,上部为B2单相固溶体。经热处理后,Ti-22Al-25Nb合金薄壁试样组织和相组成趋于均匀,均由B2、O、α23相形成。

(2)激光增材制造Ti-22Al-25Nb合金经固溶时效热处理后,析出相体积分数变小,析出相尺寸变大;室温抗拉强度略微下降,并随固溶温度升高呈降低趋势,塑性明显提升。经930℃保温2h空冷的固溶处理和800℃保温24h空冷的时效处理后,合金具有较好的室温拉伸性能,其抗拉强度为1017MPa,断后伸长率为6.0%。

[1]冯艾寒, 李渤渤, 沈军. Ti2AlNb基合金的研究进展[J]. 材料与冶金学报, 2011,10(1): 30-38.FENG Aihan, LI Bobo, SHEN Jun. Recent advances on Ti2AlNb-based alloys[J]. Journal of Materials and Metallurgy, 2011, 10(1): 30-38.

[2]BANERJEE D. The intermetallic Ti2AlNb[J]. Progress in Materials Science, 1997,42(1-4): 135-158.

[3]司玉锋, 孟丽华, 陈玉勇. Ti2AlNb基合金的研究进展[J]. 宇航材料工艺, 2006,36(3): 10-13.SI Yufeng, MENG Lihua, CHEN Yuyong.Research development of Ti2AlNb-based alloy[J].Aerospace Materials and Technology, 2006,36(3): 10-13.

[4]张建伟, 李世琼, 梁晓波. Ti3Al和Ti2AlNb基合金的研究与应用[J]. 中国有色金属学报, 2010, 20(1): 336-341.ZHANG Jianwei, LI Shiqiong, LIANG Xiaobo. Research and application of Ti3Al and Ti2AlNb-based alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 336-341.

[5]曹京霞, 许剑伟. (α2+O+B2)三相Ti3Al基合金的微观组织与力学性能[J]. 钛工业进展, 2008, 25(5): 15-19.CAO Jingxia, XU Jianwei. Microstructure and mechanical properties of (α2+O+B2) threephase Ti3Al-based alloy[J]. Titanium Industry Progress, 2008, 25(5): 15-19.

[6]XUE C, ZENG W, XU B, et al. B2 grain growth and particle pinning effect of Ti-22Al-25Nb orthorhombic intermetallic alloy during heating process[J]. Intermetallics, 2012,29(10): 41-47.

[7]CHENG Y J, LI S Q, LIANG X B.Effect of deformed microstructure on mechanical properties of Ti-22Al-25Nb alloy[J]. Transactions of Nonferrous Metals Society of China, 2006,16(6): 2058-2061.

[8]WANG G, YANG J, JIAO X.Microstructure and mechanical properties of Ti-22Al-25Nb alloy fabricated by elemental powder metallurgy[J]. Materials Science and Engineering:A, 2016, 654: 69-76.

[9]王伟, 曾卫东, 薛晨, 等. 热处理对Ti-22Al-25Nb合金显微组织演变及显微硬度的影响[J]. 中国有色金属学报, 2013, 23(1):456-461.WANG Wei, ZENG Weidong, XUE Chen,et al. Effect of heat treatment on microstructure evolution and mirco-hardness of Ti-22Al-25Nb orthorhombic alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 456-461.

[10]刘彦涛, 宫新勇, 刘铭坤, 等. 激光熔化沉积Ti2AlNb基合金的显微组织和拉伸性能[J]. 中国激光, 2014, 41(1): 77-83.LIU Yantao, GONG Xinyong, LIU Mingkun,et al. Microstructure and tensile properties of laser melting deposited Ti2AlNb-based alloy[J].Chinese Journal of Lasers, 2014, 41(1): 77-83.

[11]唐杨杰, 赵霄昊, 刘彦涛, 等. 激光增材制造Ti2AlNb基合金的组织与性能[J].金属热处理, 2016, 41(4): 1-6.TANG Yangjie, ZHAO Xiaohao, LIU Yantao,et al. Microstructure and properties of laser additive manufacturing Ti2AlNb-based alloy[J]. Heat Treatment of Metals, 2016, 41(4): 1-6.

[12]张源, 张爱荔, 李惠娟. TC4钛合金的表面氧化及其对疲劳性能的影响[J]. 钛工业进展, 2010, 27(1): 25-27.ZHANG Yuan, ZHANG Aili, LI Huijuan.Surface oxidation and its effect on the fatigue property of TC4 alloy[J]. Titanium Industry Progress, 2010, 27(1): 25-27.

[13]KUMPHERT J, LEYENS C.Microstructure evolution, phase transformations and oxidation of an orthorhombic titanium aluminide alloy[J]. Structural Intermetallics,1997: 895-904.

[14]席明哲, 虞钢. 连续移动三维瞬态激光熔池温度场数值模拟[J]. 中国激光,2004, 31(12): 1527-1532.XI Mingzhe, YU Gang. Numerical simulation for the transient temperature field of 3D moving laser molten pool[J]. Chinese Journal of Lasers,2004, 31(12): 1527-1532.

[15]张永刚. 金属间化合物结构材料[M]. 北京:国防工业出版社, 2001.ZHANG Yonggang. Structural intermetallics[M]. Beijing: National Defense Industry Press, 2001.

[16]王邵丽, 曾卫东, 马雄, 等. 固溶温度对Ti-22Al-25Nb合金微观组织的影响[J]. 热加工工艺, 2009, 38(8): 106-109.WANG Shaoli, ZENG Weidong, MA Xiong, et al. Effect of solution temperature on microstructure of Ti-22Al-25Nb alloy[J]. Hot Working Technology, 2009, 38(8): 106-109.

[17]SHAO B, ZONG Y, WEN D, et al.Investigation of the phase transformations in Ti-22Al-25Nb alloy[J]. Materials Characterization,2016,114: 75-78.