碳纤维增强复合材料与钛合金钻孔技术研究进展*

刘振旺,秦旭达,田利成,张笑宇,吴 强

(1.天津大学机械工程学院,天津 300072;2.美国肯纳金属有限公司,美国)

中国迎来“中国制造2025”新的制造改革起点,航空制造业发展也面临新的更高要求。随着航空工业发展,由于钛合金比强度高、耐腐蚀[1],而碳纤维增强复合材料(CFRP)具有重小、刚性好和强度高等特点[2],这两种材料得到广泛的应用[3]。钛合金及碳纤维增强复合材料应用对一个国家的发展具有重要的意义[1-2],甚至钛合金的应用水平被用来衡量一个国家的国际地位水平,同时钛合金也被称为21世纪的战略金属[2]。碳纤维增强复合材料(CFRP)是20世纪60年代中期出现的一种新型先进的航空材料[3]。钛与复合材料匹配性好使得一体化钻孔成为可能,以两者结合构成的叠层结构钻孔被广泛关注,但叠层结构是由钛合金和复合材料两种特性不同的材料构成,其加工钻孔过程中需要针对每一种材料特性加工,将会是今后研究的重点[4]。

难加工材料广泛应用使得制造技术得以快速发展[3],同时也进入了以发展高速切削、开发新的切削工艺和加工方法、提供成套技术为特征的发展新阶段[5]。其中在飞机钻孔中应用的制孔工艺主要有传统钻孔工艺、啄钻工艺和自动进给钻钻孔工艺。

传统的钻孔工艺应用比较成熟,其工艺与另外两种工艺相比,在孔加工质量方面较差。相比自动进给钻,传统钻孔耗费的时间成本比较大:传统的钻孔工艺包括钻孔、扩孔、铰孔等,加工钛-复合材料叠层结构时,大约花费时间30min,而采用自动进给钻加工时,所需时间成本缩减为1min,并且钻孔质量明显提高,但是自动进给钻的价格昂贵,成本比较大,这也是目前在航空制造业使用传统钻孔工艺的原因之一[6]。自动进给钻加工会是未来航空制造业中主要应用的钻孔工艺之一[7]。

啄钻,顾名思义,是用类似啄木鸟啄虫的方式加工孔,属于间歇断屑方式。相比于传统钻孔工艺,降低了切屑对于已加工孔壁、孔入口等的二次损伤影响,从而使孔加工质量提高,但时间成本也必然提高,从而使总成本提高,刀具磨损加剧,适合深孔加工。

近几年来,针对钛合金、碳纤维增强复合材料及其叠层结构钻孔技术研究已经逐渐深入,尤其叠层结构钻孔的研究对航空制造业更具有重大意义。在现在航空制造业中,仍然以传统的钻孔工艺为主钻孔,所以本文主要针对传统钻孔工艺进行了总结。

1 钛合金、碳纤维增强复合材料钻削加工特性

1.1 钛合金切削加工特性

钛合金的物理特性导致钛合金材料在钻削加工过程中,具有其本身的加工特性。

(1)钻削温度高:由于钛合金导热系数小,钻削加工又处于半封闭式环境之中,故不易传热与散热,切削加工过程中大量的热积聚在切削变形区内,钻削温度高。

(2)加工效率低:钛合金的难加工特性使加工过程中材料去除率低。一般情况下,硬质合金刀具切削速度达到60m/min以上,会使加工过程变得困难,而钛合金切削加工中高速切削范围为100m/min以上[8-9]。

(3)加工质量差,刀具磨损严重:钛合金加工过程变形系数小(小于或接近1),切屑与刀具接触长度延长,加速刀具磨损;单位面积切削力大、切削温度高,又钛合金与很多金属具有较强的亲和力,极易产生积屑瘤,使孔的表面加工质量变差,刀具磨损更严重。

1.2 碳纤维增强复合材料切削加工特性

碳纤维增强复合材料是一种以碳纤维为增强体,以树脂、陶瓷、碳质等为基体形成的复合材料,在钻孔切削过程中,有着自己独特的切削特性。

(1)加工过程中,易产生烧灼现象:热膨胀系数小、导热率低;加工时,处于高速钻削过程中,不易散热,温度高,复合材料切屑燃烧。

(2)加工质量差,损伤严重:碳纤维增强复合材料钻孔过程中,极易出现孔壁周围材料分层、孔壁表面微裂纹、孔出口处毛刺等现象,使得加工质量极差。

(3)刀具易磨损:碳纤维增强复合材料加工时,产生的切屑是粉末状,与刀具接触长度长,摩擦力大,造成刀具磨损严重。

2 钛合金、复合材料及其叠层结构钻孔刀具研究

2.1 钻孔刀具材料、几何结构研究

2.1.1 钻孔刀具材料

(1)钛合金钻孔刀具材料。

钛合金硬度高,与很多金属、合金有比较强的亲和力。由钛合金的切削加工特性可知,在实际钻孔工程中,钻头材料选择具有足够的强度、刚度、韧性、耐磨性、与钛合金亲和能力差的材料。钛合金钻孔刀具材料主要为整体硬质合金、氮化钛高速钢钻头、经过氧化处理的氮化钴高速钢钻头、含有涂层的整体硬质合金材钻头等。周梦熊[10]通过试验研究,利用氮化钛高速钢钻头和经过氧化处理的氮化钴高速钢钻头进行切削性能研究和比较,发现氮化钛高速钢钢钻头要比氮化钴高速钢钻头刀具寿命延长约5倍,扭矩减小比例大。但相比于硬质合金,高速钢仍存在磨损严重且与钛合金的亲和性较强等缺点[11]。

(2)复合材料钻孔刀具材料。

刀具具有比较尖的切削刃形状,这样在钻销钛合金时,使刀具寿命延长,并且得到较好的加工质量。而针对CFRP材料,Teti[12]针对刀具材料在复合材料机械加工过程中所表现的加工性能进行了一次深入的总结。他指出,就刀具耐磨性、刀具寿命、孔加工质量这3个方面来讲,硬质合金刀具、硬质合金涂层刀具和聚晶金刚石刀具均获得了不错的加工效果,其中聚晶金刚石刀具比硬质合金刀具高1~2数量级,但成本较高。明伟伟等[2]指出硬质合金钻孔刀具可以通过刃磨形成各种几何结构,有利于控制切削力分布,减小轴向力,加大钻削扭矩,防止分层并快速切断纤维。

综上,硬质合金材料依然是应用最广泛的钻孔刀具材料。

2.1.2 刀具几何参数研究

钛合金、碳纤维增强复合材料的钻削加工特性造成普通钻头钻削加工这两种材料时存在许多问题,需要对普通钻头在以下几方面进行改进:钻头顶角、螺旋角、钻头钻心厚度、主切削韧。Zhang针对钻头主切削刃上几何参数进行了分析和改进,改进后钻头切削刃上的法向前角明显增大,同时减小了钻头横刃长度,孔的加工质量明显提高[13]。另一方面,较锋利的钻尖可以在很小的面积上钻透最后一层复合材料。Gaitonde等[14]研究发现不同加工参数下钻销CFRP时,随着钻尖角的增大分层系数也增大。

针对钛合金、CFRP构成的叠层结构,Wu等[15]利用肯纳金属公司的整体硬质合金B55_DAL钻头(未涂层)以及钎焊PCD钻头(如图1所示)进行试验,发现两种钻头可减少CFRP毛刺的形成和分层剥离,并且可以减少在钻削钛合金时积屑瘤的产生。同时对这两种钻头进行刀具几何优化:采用比较大的前角,双顶尖角(顶尖角度分别为130°与155°),发现优化后的刀具可以提高孔的加工质量。这是由于增大前角可以降低轴向推力,从而降低CFRP出口处分层以及毛刺,提高钻孔质量,但前角又不能太大,过大会使切削热增多,易产生积屑瘤,对刀具不利,因此前角需在一定范围内;顶尖角的选择上,小于90°或者大于150°是最佳取值范围,加工钛合金时,需要采用较大的顶尖角,这个在前文中已经陈述,故选取了155°的顶尖角,可以降低钛合金出口处的毛刺高度,但又没有很好的定心能力,所以采用双顶尖角,以增加定心能力,同时在钻出最后一层CFRP时减少分层。同时刃带宽度也经过优化处理,宽度过大会使刀具刃带划伤孔壁,使孔加工质量下降,后角比较大是为了减少热的生成,从而降低后刀面的磨损[15],并且文献[15]中针对以上两种刀具以及钎焊3种颗粒大小不同的金刚石的刀具(晶粒大小分别为4µm、10µm、2-30µm的混合晶粒大小),分别对孔加工质量,刀具寿命做了试验对比,发现钎焊PCD刀具在耐磨性上优于未涂层的整体硬质合金刀具,但刚度不是很好,同时还指出钎焊不同晶粒大小的金刚石的刀具在孔的加工质量、刀具寿命方面各有优势,综合平衡这两方面的试验结果发现钎焊晶粒大小为10µm的PCD钻头,综合机械加工性能最好。本课题组针对难加工材料的高效加工,采用肯纳金属有限公司的钻头B556型号进行试验研究也发现这种型号的钻头的加工性能优良,刀具寿命较长。

图1 肯纳金属有限公司的B556型钻头和钎焊PCD钻头Fig.1 B556 and brazing PCD drilling tools of Kenna Metal Co., LTD

2.2 钻孔刀具磨损

钛合金与很多金属、合金有很强的吸附作用,所以在选择加工钛合金的刀具时,需注意刀具材料的问题,更要了解加工钛合金时刀具磨损机理,文献[16]指出TiN涂层的硬质合金刀具在加工钛合金过程中,刀具磨损分为3个阶段,即初期磨损、中期磨损、末期磨损。这3个阶段磨损机理各不相同:在初期磨损阶段,会有钛合金切屑粘附于后刀面上,出现粘着磨损;在中期磨损阶段,会存在钛合金切屑粘着在后刀面和涂层脱落的现象,涂层脱落不是很严重,但以粘着磨损为主;在末期磨损阶段,在排屑槽靠近切削刃附近出现严重的月牙洼磨损。这3个阶段磨损过程中,以粘着磨损为主,出现这种情况是由于钛合金具有不易散热的特性,在加工过程中,刀具与工件材料接触区域处在高温环境中,同时切屑受到力的共同作用,出现粘着现象。针对碳纤维增强复合材料,大量试验研究表明,刀具后刀面的磨粒磨损是主要的磨损形式[17-18],同时文献[19]指出切削刃钝化是碳纤维增强复合材料钻孔刀具磨损不可忽视的一个重要原因,所以在加工叠层结构时,不管是含有AlTiN涂层的刀具还是未涂层的整体硬质合金刀具在加工钛合金层时均出现钛合金切屑粘着在后刀面上的现象,再继续往复合材料层钻时,附着在后刀面上的碳纤维切屑会作为磨粒产生磨损效果,将粘着的钛合金切屑磨损掉,使刀具相比单层加工时寿命延长,获得较好的孔加工质量[20]。同时,本课题组也进行加工钛合金刀具磨损试验研究,发现随着加工孔数的增多,磨损逐渐加剧,如图2所示。

图2 螺旋铣孔与传统钻孔工艺刀具磨损对比Fig.2 Comparison of tool wear between helical milling and conventional drilling process

3 钛合金、复合材料及叠层结构钻孔孔加工质量研究

航空航天领域装配孔对加工质量有着很苛刻的要求。保证孔加工质量达到标准,才能使得螺栓连接更加紧密,提高安全性能。影响钛合金、复合材料钻孔加工质量的主要因素有钻头几何参数和切削参数,钻头几何参数在前文已经叙述,这里不再赘述。切削参数影响孔加工质量的主要有切削速度和进给速度。近几年来,国内外学者针对钛合金、碳纤维增强复合材料及其叠层结构钻孔加工质量进行了广泛的研究。文献[21]针对钛合金进行了螺旋铣孔工艺与钻孔工艺对比试验研究,通过设计螺旋铣孔和钻孔的加工质量试验,采用各种测量仪器设备对孔的圆度、孔径变化量、表面粗糙度进行测量,并对测量结果进行对比分析,发现采用钻削工艺会导致钛合金入口、中间、出口3个位置上圆度偏差在5µm左右;孔径会随着加工孔数的增多有增大的趋势,但其平均偏差为6µm;采用钻孔的表面粗糙度值集中在0.8µm到1.2µm之间。文献[16]研究钛合金Ti-6Al-4V钻孔过程中刀具磨损、孔加工质量以及表面完整性,根据试验结果得出在钻孔过程中由于轴向力的作用,在钛合金孔出口处容易产生毛刺,并且研究发现毛刺与孔壁表面粗糙度会随着钻削时间延长(即随着加工孔数量的增加)有增大的趋势:毛刺高度在0.3mm以内,平均表面粗糙度为0.7~2.5µm。Wu等[22]在3组主轴钻速(分别为555r/min、800r/min、1140r/min)与4组进给速度(分别为 28mm/min、43mm/min、65mm/min、100mm/min)参数下,观察钻孔试验孔加工质量,发现轴向力过大是造成毛刺、突边等钛合金钻孔缺陷的主要原因,且轴向力会随着进给速度的增大会增大,随着主轴钻速增大而减小,要想获得较好的孔加工质量需要减小轴向力,在实际加工中在合理的加工范围内应采用较高的主轴钻速和较低的进给速度。

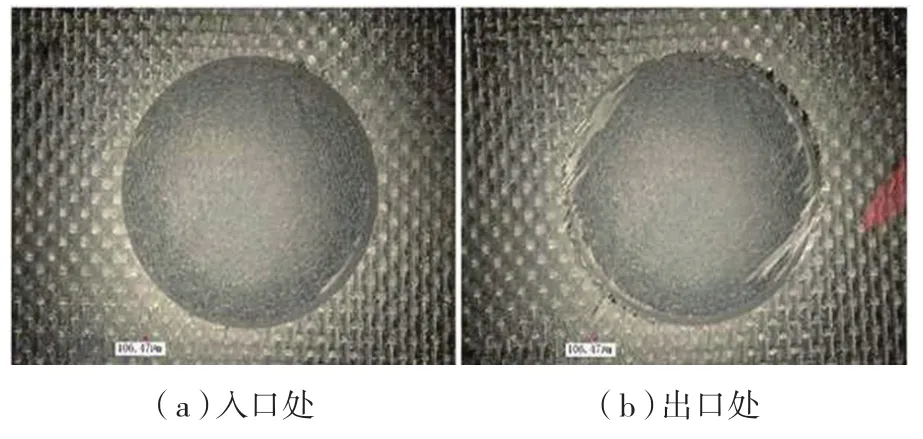

碳纤维增强复合材料(CFRP)具有各向异质性,在钻孔过程中易产生分层、毛刺(如图3所示)、吸水膨胀、纤维拔出等损伤形式,而其中分层是最主要的损伤形式。在CFRP钻孔过程中,易发生分层的两个位置就是加工孔的入口、出口处,即存在剥离分层和推出分层。造成分层损伤的原因主要也是由于钻头推力过大,并且现在通常认为存在一个“临界推力”,当钻削推力小于这个临界值时,就不会发生分层损伤[23-24]。CFRP材料钻削加工表面质量(孔直径误差、圆度、以及分层损伤等)主要取决于钻头的几何形状、刀具材质以及钻削加工参数[25]。通过选择合适的进给速度、切削速度、钻削工艺条件可以减少分层损伤:采用较高的切削速度和较低的进给速度可以显著降低分层损伤,提高孔加工质量,这是由于低进给速率可以减小钻削推力,使表面粗糙度减小,分层因子减小,故得到良好的孔加工质量[24]。鲍永杰[26]在研究复合材料钻孔缺陷成因与高效钻孔技术时发现随着进给速率的提高,钻销轴向力会逐渐增大,而会随着主轴钻速的提高而减小,进一步研究了轴向力与分层因子之间关系发现轴向力增大分层因子亦会增大,这就解释了为什么采用较高的切削速度和较低的进给速度会减小分层。

对于钛合金和复合材料两种特性截然不同的材料组成的叠层结构钻孔,要想获得较好的孔加工质量,需要分别采用合适的加工参数进行变参数法新工艺加工[27]。文献[28]就叠层结构钻孔加工质量进行了研究,发现钛合金与复合材料表面粗糙度均随着进给增大有所降低,但钛合金比复合材料孔孔加工质量更好一些。关于叠层结构钻孔表面粗糙度、突边与加工参数之间的关系,文献[29]研究采用高速钢钻头和HSS-Co钻头,由复合材料钻向钛合金层,发现对于HSS-Co钻头钻销过程中钛合金层出口方向突边比较严重,随着进给速度增大突边高度会降低,但会随着主轴速度增大而增大,对两种刀具复合材料层表面粗糙度主要与进给速度有关,且会随着进给速度的增加而增大。

随着计算机技术的发展,一些商业仿真软件相继应运而生,例如 Ansys、Abaqus、 Third Wave Systems AdvantEdge等。部分学者利用有限元软件进行了CFRP、钛合金钻削的有限元分析研究,并取得了良好的成绩。Isbilir等[30]建立了CFRP钻削过程有限有限元仿真,分析了切削速度、进给量对轴向力、扭矩、分层缺陷的影响;进行了CFRP钻削试验,验证了模型的正确性。随后Isbilir等[31]继续对CFRP的钻削过程进行了有限元分析,建立了基于Hashin theory理论的层间失效模型和层间分层模型。试验结果表明,有限元仿真模型很好地预测了CFRP钻削过程中的轴向力、扭矩和钻孔缺陷等问题。

根据实践经验,在加工钛合金时,通常取进给量为0.05~0.15mm/r,切削速度为 10~30min ;加工碳纤维增强复合材料时,通常取进给量为0.1~0.2mm/r,切削速度为20~50min;加工叠层结构时,需要根据加工钛合金、碳纤维增强复合材料各个最优参数,采用变参数工艺加工。

图3 CFRP钻孔出入口毛刺对比Fig.3 Comparison of the drilling burr status of hole entrance and export on CFRP

4 钛合金、碳纤维增强复合材料钻削新发展

随着自动化技术的提高,传统的钻孔工艺已不能满足航空制造业对高生产率、高精度、高难度的要求,必须开发新的工艺。钛合金、碳纤维增强复合材料制孔的新工艺包括自动进给钻、低温切削以及现在尚在研究阶段的螺旋铣孔工艺等,这些新工艺各有特点。

自动进给钻是可以将钻、扩、铰集成于一体的自动钻孔工艺,特点前文已述,这里不再赘述。

低温切削[32]:用液氮(-180℃)或低温液体(-76℃)作为切削冷却液,将加工环境控制在低温条件下进行切削加工,可以有效地防止由于切削温度过高引起的刀具过度磨损等问题。

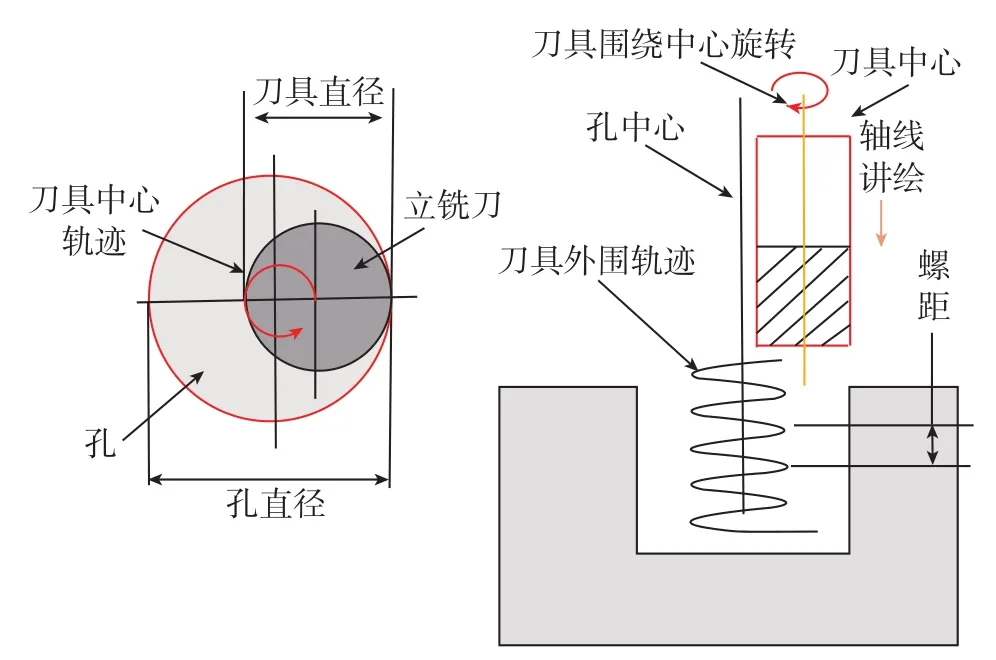

螺旋铣孔:该种加工工艺实质是一个断续铣削加工、以铣代钻的过程,其一显著的特点就是由两种运动的合成第一主运动是主轴的高速旋转,第二主运动是刀具中心轴绕孔中心作旋转运动的同时Z轴向下进给,如图4所示。与传统钻孔工艺相比,能很好地延长刀具寿命、提高孔加工质量和效率,便于实现自动化,也是未来应用重要的领域之一。

图4 螺旋铣孔运动Fig.4 Helical milling motion

5 结束语

钛合金以及碳纤维增强复合材料已经在多个领域广泛应用,但目前针对由这两种材料构成的叠层结构钻孔技术的研究很少,这是未来关注的主要方向。而针对钛合金、碳纤维增强复合材料钻孔技术还需要作进一步的微观研究。本文通过对以往的研究成果进行总结,在孔加工质量、刀具磨损、刀具设计研究等方面进行了阐述,为难加工材料钻孔技术的进一步研究指明了方向。

[1]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术, 2010(15): 26-30.

CHEN Wuyi, YUAN Yuefeng.Research development of cutting technology for titanium alloy[J].Aeronautical Manufacturing Technology,2010(15): 26-30.

[2]明伟伟,王昌赢,魏莹莹,等.纤维增强复合材料钻孔刀具技术研究进展[J].航空制造技术,2013(14): 34-37.

MING Weiwei , WANG Changying, WEI Yingying, et al.Research progress of hole-making cutting tool on fiber reinforced plastic[J].Aeronautical Manufacturing Technology, 2013(14): 34-37.

[3]秦旭达,陈仕茂,刘伟成,等.螺旋铣孔技术在航空制造装配业中的发展应用[J].航空制造技术,2009(6): 58-60.

QIN Xuda, CHEN Shimao, LIU Weicheng, et al.Development and application of helical milling technology in aviation manufacturing assembly industry[J].Aeronautical Manufacturing Technology, 2009(6): 58-60.

[4]秦月.钛-复合材料复合结构快速钻孔技术研究[J].航空制造技术,2014(9): 85-87.

QIN Yue.Research on drilling hole technology in titanium and composites complex structure[J].Aeronautical Manufacturing Technology,2014(9): 85-87.

[5]陈仕茂.难切削加工材料螺旋铣孔切削动力学及其试验研究[D].天津:天津大学, 2009.

CHEN Shimao.Dynamics and experiment research of hole making process by helical milling on difficult maching materials[D].Tianjin: Tianjin University, 2009.

[6]周传文.大直径高锁螺栓孔的钻制技术研究与应用[J].科技展望,2015(14):148.

ZHOU Chuanwen.Research and application of drilling technology for large diameter and high lock bolt hole[J].Technology Outlook,2015(14):148.

[7]黎文兰,邝景超.电、气动自动进给钻削动力头系列化开发[J].机床与液压,2000(4):48-50.

LI Wenlan, KUANG Jingchao.Development of electric and pneumatic automatic feed drilling head[J].Machine Tool & Hydraulics, 2000(4):48-50.

[8]EZUGWU E O.Key improvements in the machining of difficultto-cut aerospace superalloys[J].International Journal of Machine Tools &Manufacture, 2005,45(12-13): 1353-1367.

[9]SCHULZ H, MORIWAKI T.High speed maching[J].Annals of CIRP, 1992, 42(2): 637-643.

[10]周梦熊.钛合金钻孔工艺研究[J].航天工艺,1993(5): 49-53.

ZHOU Mengxiong.Research on drilling technology of titanium alloy[J].Aerospace Technology,1993(5): 49-53.

[11]韩荣第,吴健.钛合金TC4的钻削力试验研究[J].工具技术 , 2009,43(1): 25-27.

HAN Rongdi, WU Jian.Experimental study on drilling force in dry drilling titanium alloy TC4[J].Tool Engineering, 2009,43(1):25-27.

[12]TETI R.Machining of composite materials[J].CIRP Annals-Manufacturing Technology, 2002, 51(2):611-634.

[13]ZHANG Q.A study of high performance twist drill design and the associated preclictive force models[D].Sydney: The University of New South Wales, 2007.

[14]GAITONDE V N, KARNIK S R, RUBIO J C, et al.A study aimed at minimizing delamination during drilling of CFRP composites[J].Journal of Composite Material, 2011, 45(22): 2359-2368.

[15]WU Q, ROSENBERGER F, Gey C.Efficient drilling of advanced aerospace materials with PCD solutions[C]// Proceedings of International Technical Conference on Diamond, Cubic Boron Nitride and Their Applications (INTERTECH 2013), 2013.

[16]CANTERO J L, TARDIO M M, CANTELI J A, et al.Dry drilling of alloy Ti-6Al-4V[J].International Journal of Machine Tools &Manufacture, 2005,45(11): 1246-1255.

[17]RAWAT S, ATTIA H.Wear mechanisms and tool life management of WC-Co drill during dry high speed drilling of woven carbon fiber composites[J].Wear, 2009, 267(5): 1022-1030.

[18]ILIESCU D, GEHIN D, GUTIERREZ M E, et al.Modeling and tool wear in drilling of CFRP[J].International Journal of Machine Tools and Manufacture, 2010, 50(2): 204-213.

[19]FARAZ A, BIERMANN D, WEINERT K.Cutting edge rounding: An innovative tool wear criterion in drilling CFRP composite laminates[J].International Journal of Machine Tools and Manufacture,2009, 49(15):1185-1196.

[20]WANG X, KWON P Y, STURTEVANT C, et al.Comparative tool wear study based on drilling experiments on CFRP/Ti stack and its individual layers[J].Wear, 2014, 317(1-2): 265-276.

[21]王萌.钛合金螺旋铣孔工艺与钻孔工艺对比试验研究[D].天津:天津大学,2014.

WANG Meng.Experiment research of helical milling and drilling for titanium alloy[D].Tianjin: Tianjin University, 2014.

[22]WU H B, JIA Z, ZHANG X, et al.Study on experiment of drilling for titanium alloy Ti6Al4V[J].Applied Mechanics and Materials,2010, 37-38:1283-1286.

[23]KÖNIG W, WULF C, GRASS P, et al.Machaning of fiber reinforced plastics[J].CIRP Annals-Manufacturing Technology, 1985,34(2):537-548.

[24]陈明,安庆龙,明伟伟.复合材料钻孔技术[M].北京:国防工业出版社, 2013.

CHEN Ming, AN Qinglong, MING Weiwei.Drilling of composite materials[M].Bei Jing: National Defence Industry Press, 2013.

[25]TSCO C C.The effect of pilot hole on delaminnation when core drill driiling composite materials[J].International Journal of Machine Tools& Manufacture, 2006, 46(12-13): 1653-1661.

[26]鲍永杰.C/E复合材料钻孔缺陷成因与高效钻孔技术[D].大连:大连理工大学, 2010.

BAO Yongjie.The formation mechanism of disfigurements during drilling and the high-efficiency techniques of drilling C/E composite[D].Dalian: Dalian University of Technology, 2010.

[27]SHYHA I S, SOO S L, ASPINWALL D K.Hole quality assessment following drilling of metallic-composite stacks[J].International Journal of Machine Tools and Manufacture, 2011, 51(7):569-578.

[28]GHASSEMIEH E.Performance and wear of coated carbide drill in machining of carbon fibre reinforced composite/titanium stack[J].International Journal of Materials & Product Technology, 2012, 43(1/2/3/4):165-183.

[29]RAMULU M, BRAMSON T, KIM D.A study on the drilling of composite and titanium stacks[J].Composite Structures, 2001, 54: 67-77.

[30]ISBILIR O, GHASSENMIEH E.Finite element analysis of drilling of carbon fiber reinforced composites[J].Apply Composite Materials, 2012,19: 637-656.

[31]ISBILIR O, GHASSENMIEH E.Three-dimensional numerical modeling of drilling of carbon fiber-reinforced plastic composites[J].Journal of Composite Materials, 2013, 19:637-656.

[32]毕秀国,卜繁岭,康健.钛合金钻削加工及其新发展[J].工具技术 , 2008, 42(12):19-22.

BI Xiuguo, BU Fanling, KANG Jian.Titanium alloy drilling and new development[J].Tool Engineering, 2008, 42(12):19-22.