相控阵超声检测技术在某型飞机撑杆焊缝检测中的试验研究

(海军航空工程学院青岛校区,青岛 266041)

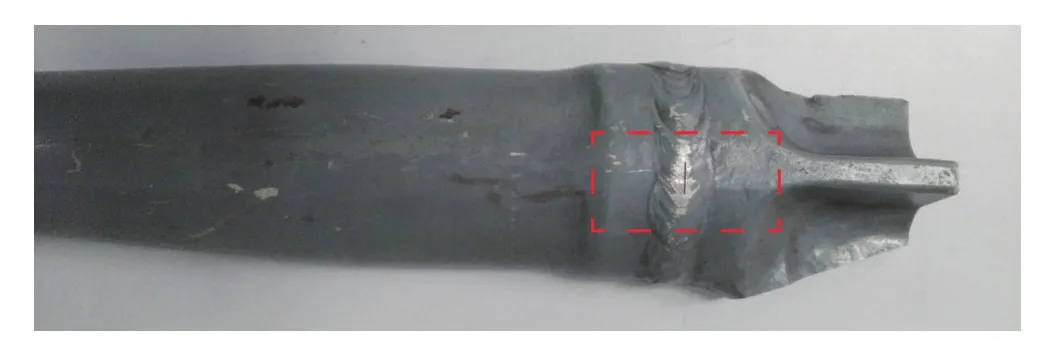

某型飞机起落架撑杆是支撑飞机重量的重要构件,在飞机滑跑、起降过程中承受较大的交变应力及冲击力,如图1所示。其中焊缝位置因撑杆焊接过后连接件之间产生的相对位移较小,这种结构对应力集中较为敏感,从而会产生裂纹源,进而发展成为疲劳裂纹,明显降低结构的承载能力,在疲劳裂纹周围产生了应力集中而引起断裂,导致严重的后果[1-3]。

1 检测方法确定

由于焊缝内、外部均需要损伤检测,以往检测人员采用了制造厂使用的射线检测技术,但在在役飞机检测中,主要的损伤是平面状的疲劳裂纹,与制造厂检测的气孔、夹渣等体积性缺陷具有很大区别,而射线对裂纹不敏感,容易造成漏检[4-6]。

另外,射线检测还存在原位检测不易实施、对人体有损害等缺点。因此,作者排除了射线检测方法。

图1 起落架撑杆焊缝位置(虚线框部分)Fig.1 Weld joint position on the landing gear strut(The dashed frame part)

超声波具有良好的指向性,其波长短、能量大;超声波能用于检测裂纹、气孔、夹渣等缺陷。超声检测在检测的可靠性方面比射线检测要高,比较容易发现危害较大的面状缺陷,不是射线探测所擅长发现的危害相对较小的体积型缺陷,而且超声波检测的灵敏度高、操作方便,对物体内部缺陷的检测有综合优势,设备对人和环境没有损害[3,7]。采用常规超声横波检测时,由于焊缝区域较大,入射波束难以做到对焊缝区域的全覆盖,极易造成漏检[8-9],而且试件结构相对复杂,横波在传播时由于声束扩散造成焊缝处超声波能量降低,从而降低了检测灵敏度[10]。

相控阵超声检测技术是常规超声检测技术的延伸,采用多个相互独立阵元晶片制成的阵列换能器,通过设置各阵元晶片的激励与接收超声波的延迟时间,改变超声波到达某点或某区域的相位关系,实现超声合成波束聚焦点和声束方位的变化,即声束的聚焦深度和偏转角度,方便对复杂结构的内部损伤进行检测[3]。因此,本文采用了超声相控阵进行焊缝检测。

2 试块制作

试块是调整检测灵敏度和判断缺陷是否超标的重要依据,由于撑杆内部为空心结构,类似管材,焊缝为V型,可依据GB/T5777-2008使用电火花制作人工标准刻伤。选择撑杆的一段制作成参考试件,焊缝处外径为92mm,内径71mm,在试件的焊缝中间位置从表面往里加工1条长 8mm、深6mm的人工槽来模拟焊缝根部的裂纹,如图2所示。

图2 对比试块人工刻槽部位Fig.2 Artificial groove position on the reference block

3 建模与试验

3.1 焊缝检测建模

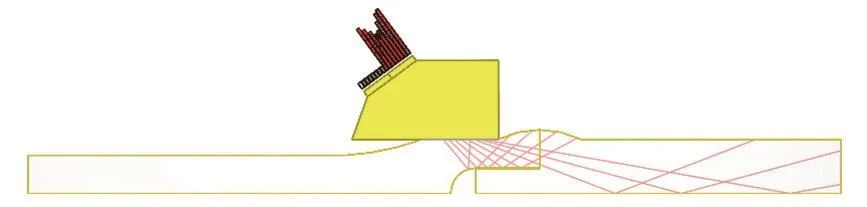

因为试件结构相对复杂,为确保检测参数准确可行,先在软件中对该试件建模。使用CAD画出撑杆焊缝模型并导入Tomo View软件或CIVA仿真软件,而后通过软件中的声束覆盖模拟来确定检测位置及扫查角度范围[8]。经过对比分析,确定探头应紧贴焊缝放置,使用探头中的后8个晶片(即9~16号晶片)产生40°~80°的横波来进行扫查,如3图所示。

从图3中可以看出,横波声束可以完全覆盖整个焊缝,若焊缝存在缺陷,就会有超声波反射,经建模分析,使用相控阵超声横波检测是可行的。下面依照建模工艺参数对试件进行检测试验。

3.2 焊缝检测试验

采用的试验设备和附件如下:

相控阵设备:Multi2000,32×128;

相控阵探头: 5MHz,16晶片探头;

相控阵楔块: 55°横波楔块。

图3 相控阵超声建模扫查图Fig.3 Scanning figure of ultrasonic phased array modeling

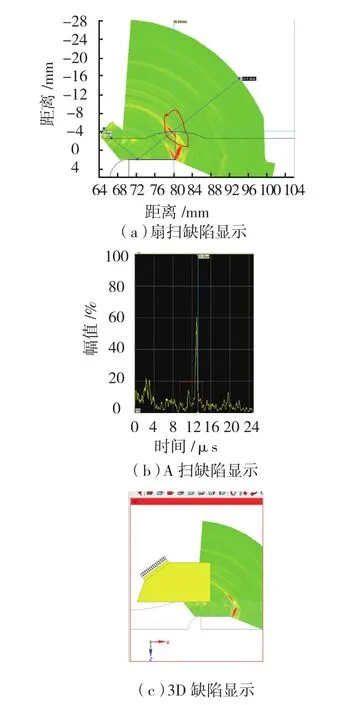

图4 扇扫、A扫与3D视图中缺陷显示Fig.4 Defect display of fan scanning, a scanning and 3D view

检测结果如图4所示,4(a)是扇扫视图,4(b)是扇扫图中蓝色角度指针所对应的 A扫波形图,4(c)是3D视图,可对检测配置实时显示。从图4(a)中可以看出,在缺陷位置,出现了两个信号,信号1被68°声束发现,出现在焊缝根部,与人工裂纹位置吻合,判断是裂纹根部的反射信号;信号2与信号1处在同一水平位置,深度较深,被52°声束发现。通过将二次波翻折后可以看出,信号2是声束入射到裂纹顶部位置的反射信号,如图5所示。

图5 二次波翻折后扇扫、A扫与3D视图中缺陷显示Fig.5 Defect display of the san scanning, A scanning and 3D view after secondary waves folding

图6 C扫图中缺陷信号分析Fig.6 Defect signal analysis of C scanning figure

添加闸门后,采用内部时钟触发来对焊缝进行连续周向扫查的C扫结果如图6所示。

图6(a)是C扫图,(b)是C扫图中竖直指针所处位置的扇扫图,(c)是扇扫图中蓝色角度指针所对应的A扫图。在C扫图中,横轴是时间轴,代表不同的轴向位置,纵轴是声束覆盖轴,代表试件中不同的轴向位置。从图6中可以看出,整个扫查中只在中段发现了一处信号,该信号位置的扇扫图与前面分析的缺陷处的结果完全一致,所以该信号是人工缺陷的反射信号。试验表明,相控阵超声横波可以检测出焊缝人工缺陷,可靠性较好。

4 结束语

根据试验结果,使用相控阵超声检测技术对飞机起落架撑杆焊缝检测是可行的,检测过程中回波信号与实际焊缝结构吻合良好,研究中使用的检测参数对检测该焊缝也是行之有效的。从检测图形来看,还存在一些杂乱显示,而且缺陷信号没有达到预想的幅值,可在以下两个方面进行改进:一是由于焊缝两边的放置空间有限,使得探头未能完整接触工件,从软件中的3D建模图中可以看出,探头的后半部分是悬空的,这使得检测中探头晶片未能全部激发,且稳定性较差,若针对被检件形状和尺寸定制更小的专用探头,检测效果将会明显改善; 二是试验中使用的是平楔块,而被检件表面是圆柱形,楔块与被检件表面接触面积较小,所以耦合效果较差,改进措施为定制与被检件曲率一致的楔块来提升耦合效果。

[1]程志虎.T、K、Y管节点焊缝超声波探伤-第一讲 技术特征与影响因素[J],无损检测,1994,16(8):234-240.

CHENG Zhihu.Unltrasonic testing of the welds in key nodes: characteristics and effect factors[J].Nondestructive Testing,1994,16(8):234-240.

[2]孙正.基于图像的焊接缺陷提取与识别方法研究[D].北京:中国矿业大学,2010.

SUN Zheng.Study on image-based extraction and recognition of welding defects[D].Beijing: China University of Mining and Technology,2010.

[3]黄江中.焊接缺陷的超声衍射信号分析与图像处理[D].哈尔滨: 哈尔滨工业大学,2009.

HUANG Jiangzhong.Ultrasonic diffraction signal analysis and image processing of weld defects[D].Harbin: Harbin Institute of Technology,2009.

[4]张华,林三宝,吴林,等.搅拌摩擦焊研究进展及前景展望[J].焊接学报,2003,24(3):91-95.

ZHANG Hua, LIN Sanbao, WU Lin, et al.Current progress and prospect of friction stir welding[J].Journal of Welding, 2003,24(3):91-95.

[5]任淑荣,马宗义,陈礼清.搅拌摩擦焊接及其加工研究现状与展望[J].材料导报, 2007,21(1):86-92.

REN Shurong, MA Zongyi, CHEN Liqing.Friction stir welding and processing research present situation and prospect[J].Material Review,2007,21(1):86-92.

[6]赵雪梅.铝合金搅拌摩擦焊接头超声信号特征与质量评价方法[D].哈尔滨:哈尔滨工业大学, 2010.

ZHAO Xuemei.Aluminium alloy friction stir welding head ultrasonic signal characteristics and quality evaluation method[D].Harbin : Harbin Institute of Technology, 2010.

[7]莫润阳,王公正.钻杆内壁腐蚀缺陷超声检测系统[J].无损探伤,2011(5):23-24.

MO Runyang, WANG Gongzheng.Drill pipe wall corrosion defects ultrasonic testing system[J].Nondestructive Inspection, 2011(5):23-24.

[8]刘冬冬,师芳芳, 张碧星.超声相控阵技术在管材检测中的应用[J].无损检测,2013,35(5):1-3.

LIU Dongdong,SHI Fangfang, ZHANG Bixing.Application of ultrasonic phased array technology in tube detection[J].Nondestructive Testing, 2013,35(5):1-3.

[9]潘亮,董世运,徐滨士,等,相控阵超声检测技术研究与应用概况[J].无损检测,2013,35(5):26-29.

PAN Liang,DONG Shiyun,XU Binshi, et al.The review of study and application of phased array ultrasonic testing technology[J].Nondestructive Testing, 2013,35(5):26-29.

[10]郭豫荣,张修义.金属薄板分层缺陷无损检测技术研究[J].科技信息, 2010(21):573-574.

GUO Yurong, ZHANG Xiuyi.The sheet metal layered defects nondestructive testing technology research[J].Science and Technology Information, 2010(21):573-574.