导管无扩口内径滚压连接接头连接强度性能研究

张荣霞 ,吴 为 ,曾元松

(1.中航工业北京航空制造工程研究所,北京100024;2.塑性成形技术航空科技重点实验室,北京100024;3.数字化塑性成形技术及装备北京市重点实验室,北京100024)

随着现代民用飞机的发展,飞机管路系统涉及范围日益扩大,特别是液压系统,作为飞机的主动脉,它保证了飞机各部件按设计要求精准动作。据统计,液压导管的重量要占液压系统总重量的30%~35%,几乎分布在飞机机体的各个部分,系统中任意一根导管的损坏都可能造成液压系统的重大事故。因此,导管的选择、安装和连接形式等都成为液压系统设计中必须考虑的问题。

选择安全可靠的连接方法,采用强度高、抗蚀好、重量轻的导管和接头是民用飞机管路设计中一个十分重要的环节[1-4]。无扩口连接技术被认为是飞机导管连接最有效的技术方法之一,采用无扩口连接技术所得到的导管连接产品具有高密封、重量轻、防震自锁、不用打保险丝、方便维护、技术装备简单等特点,较高的密封性和连接强度是该项技术的显著优点。鉴于此,无扩口导管连接越来越受到重视,国外对无扩口连接技术的研究已经成熟,实现了标准化和工程化应用;国内从十五期间开始,也相继开展了一系列研究,研究单位主要有北京航空制造工程研究所、中科院金属所、成飞、沈飞等主机厂,研究内容主要集中在成形过程的有限元模拟、密封原理和试验方法等方面,对连接强度性能的研究还未见报道[5-6]。

本文采用有限元模拟方法揭示了连接强度产生机理,并利用试验方法获得不同管套结构对连接强度的影响规律。

1 连接强度性能研究方案介绍

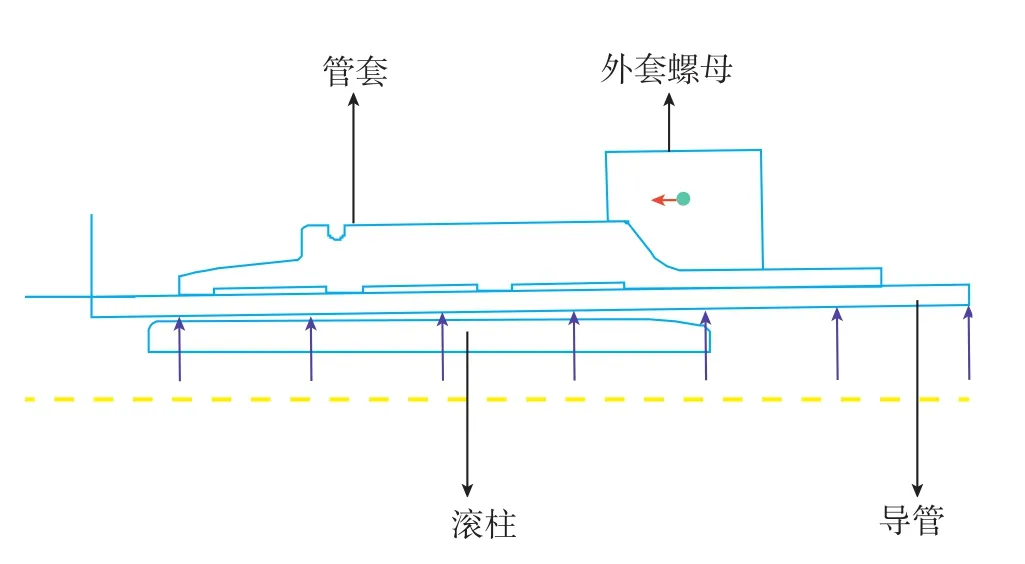

根据GJB 3230-1998《航空液压导管和接头试验方法》的要求,钛合金导管内径滚压连接件的连接强度测试方法为:将连接件连接到拉伸试验机上,内部保持系统工作压力的同时,对试件进行轴向拉伸,直至试件泄露、拉脱或断裂,其破坏拉力为连接件抗拉脱强度,连接强度试验如图 1所示。

图1 连接强度试验示意Fig.1 Abridged general view of connection strength test

本文采用有限元模拟方法分析在轴向拉力作用下,管套与导管之间接触力的变化规律,揭示接头连接强度产生机理,同时对不同结构管套连接件进行连接强度测试试验,考察管套结构对连接强度的影响规律。

2 连接强度试验有限元模型的建立

2.1 几何模型的建立

以TA18φ8×1管材为研究对象,管套材料为15-5PH,模拟时做以下假设:

·材料为各向同性;

·由于成形时有3个滚柱高速旋转,导管未受力的时间非常短,因此可以把滚柱与导管之间看作是连续接触。

做了以上假设后,内径滚压可视为轴对称问题,简化为二维问题,只截取一纵向平面进行模拟。管套和导管为变形体,离散为轴对称实体单元,采用Von Mises屈服准则;滚柱为刚体,外套螺母只截取与管套配合一段,定义为刚体。利用ABAQUS/Explicit模块进行求解,有限元模型如图2所示。

2.2 约束与加载

由于导管与管套的连接状况直接影响接头连接强度的大小,因此,有限元模拟把导管与管套的连接成形与连接强度测试放在1个模型中完成,整个计算过程分为5个工步:(1)滚柱与导管内壁接触;(2)连接成形;(3)滚柱退回卸载;(4)导管内壁加压,外套螺母轴向移动;(5)外套螺母退回卸载。

图2 有限元模型Fig.2 Finite element model

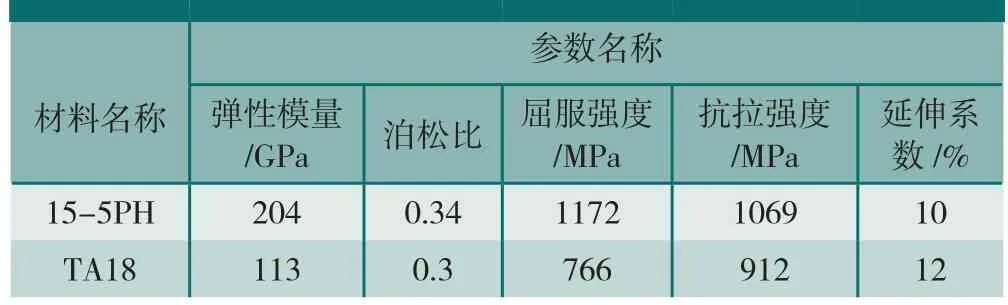

表1 材料参数

图3 受拉前后形貌对比Fig.3 Comparison of pattern between before and after pulling

连接成形过程中,滚柱施加径向位移约束,管套外部节点和端部节点约束;连接强度试验中,由于模拟真实试验过程较为复杂,本文将此问题简化为外套螺母沿轴向施加一定位移0.5mm,产生对管套的轴向拉力,观察在轴向拉力作用下,管套和导管之间以及外套螺母与管套之间接触力的变化规律,在此过程中,管材内壁施加径向压力,去掉管套外部约束[7-10]。

各组件间切向接触采用摩擦系数为0.1的罚函数(Penalty)摩擦公式,法向接触设为硬接触(Hard Contact,HC)。

3 连接强度产生机理分析

图3为导管与管套在受轴向拉力前后对比形貌。由图可见,受拉后,导管与管套发生轴向相对滑动,初始接触状况被破坏;嵌入管套凹槽的导管材料对管套起到轴向拉脱阻力,管套必须将嵌入其凹槽的导管材料破坏后,才能与导管拉脱。

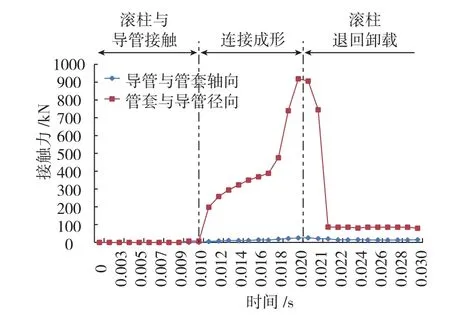

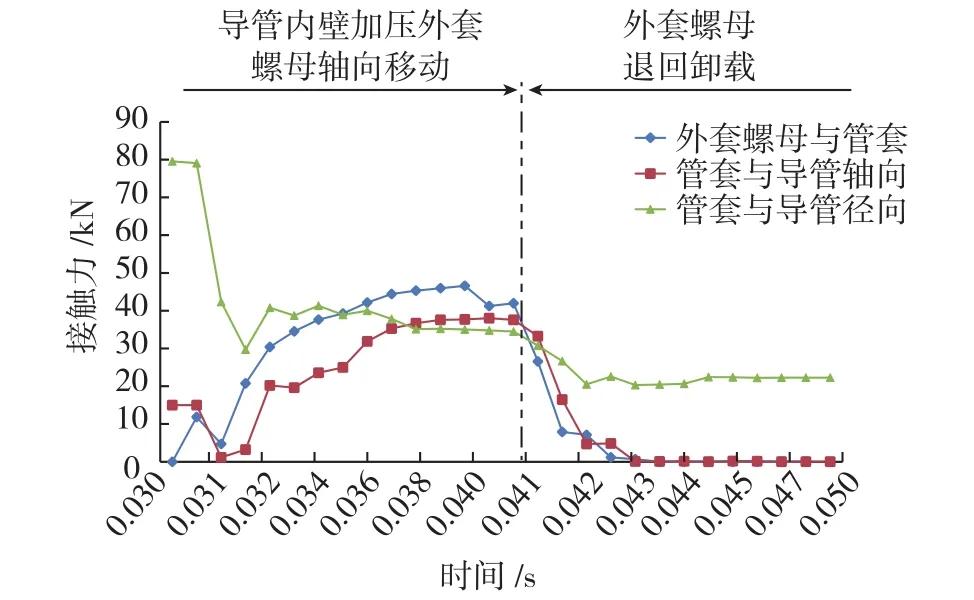

图 4为连接过程导管与管套之间接触力变化规律曲线。从图中可以看出,当滚柱与导管接触后,导管与管套之间的接触力逐渐增大; 0.020s时,滚柱径向进给最大,接触力达到最大值,其中径向力为918kN,轴向力为25.5kN;滚柱卸载后,接触力急剧下降,连接结束后(0.030s时),导管与管套保持一恒定残余接触力,径向为79.5kN,轴向为15kN。因此,导管与管套连接件的连接强度是由径向接触力和导管材料嵌入管套凹槽产生的轴向拉脱阻力共同形成的,但以径向力为主。

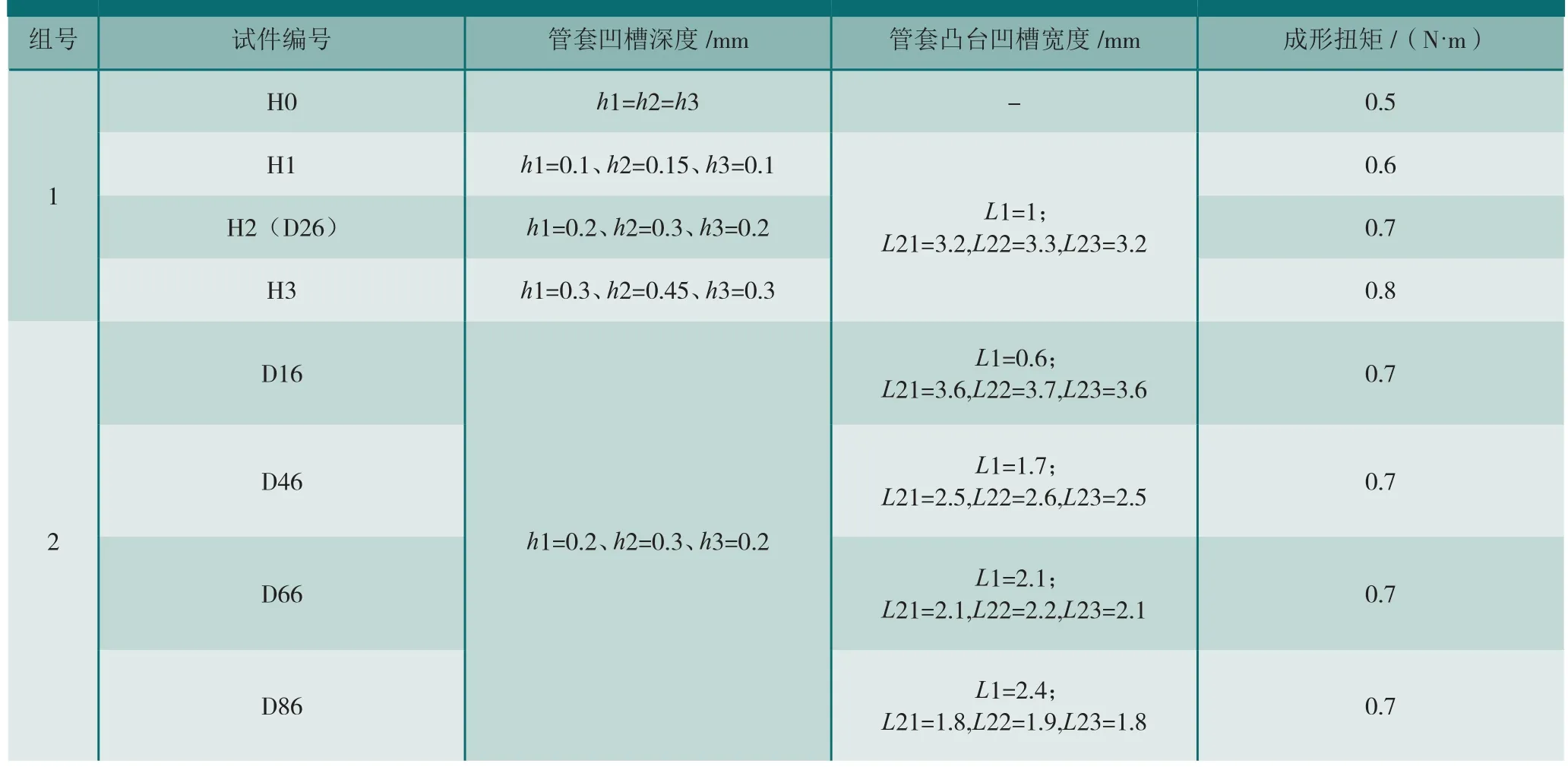

表2 连接强度试验设计表

图4 连接过程导管与管套之间接触力变化曲线Fig.4 Change curve of contact force in the connecting process

图5 连接强度试验过程接触力变化曲线Fig.5 Change curve of contact force in the connection strength test

图5为连接强度试验过程,外套螺母与管套之间和导管与管套之间接触力的变化曲线。可见当管套受到外套螺母的轴向拉力后,导管与管套之间的接触状态被破坏,径向接触力急剧下降,而轴向力随着外套螺母对管套施加的轴向力的增大而逐渐增大,导管与管套之间轴向接触力的增大是由嵌入管套凹槽的导管材料的拉脱阻力形成的,因此,管套凹槽结构必然对拉脱阻力有较大影响;当外套螺母退回卸载后,导管与管套还未完全拉脱,仍然存在径向残余接触力,大约为22.2kN,而轴向力减为0,所以导管与管套之间较小相对滑动不会导致径向接触力消失,导管与管套仍然能够紧密接触。

4 不同结构管套对连接强度的影响规律分析

4.1 试验设计

从上述分析可以得出,管套内部凹槽是连接件连接强度产生的原因之一,管套凹槽结构对连接强度必然有非常大的影响。

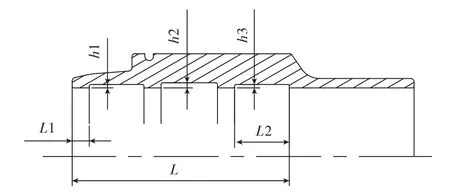

本文采用连接强度试验测试管套凹槽深度及宽度对连接强度的影响,管套内部典型结构参数如图6所示。其中,h1、h2和h3分别为3个凹槽的深度,L1为凸台宽度,L2为凹槽宽度,L为管套内部结构区域。

图6 管套结构示意Fig.6 Abridged general view of sleeve structure

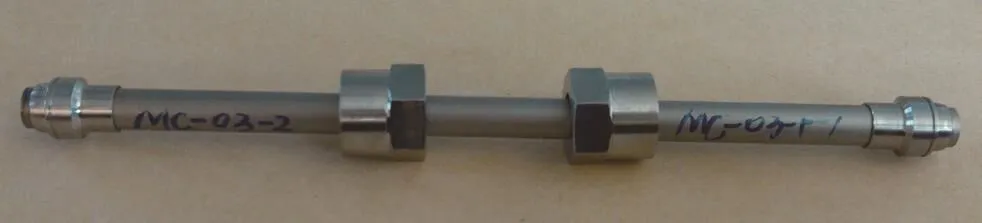

试验中,保持L固定不变,以凹槽深度和凹槽与凸台宽度比值D为变量,采用无量纲设计思想设计管套内部结构,连接强度试验设计如表2所示。每种连接件以管材填满管套凹槽为最佳连接状态,通过1组基础连接试验,并剖切试验件查看连接状态,连接件剖切如图7所示,其中1个凹槽已填满,确定每种连接件的最佳成形扭矩数据见表2,研制的连接强度试验件如图8所示。

图7 连接件剖切图Fig.7 Section plane of tube joint

图8 连接强度试验件Fig.8 Connection strength part

4.2 试验结果分析

根据GJB 3230-1998《航空液压导管和接头试验方法》的要求,对试验组件内部加压至工作压力进行拉伸试验,以(4±0.3)mm/min的速度进行拉伸试验直至管套拉脱或导管拉断,试验件失效后如图9所示。

图9 连接强度试验件失效照片Fig.9 Inactivation photograph of connection strength

表3为不同凹槽深度连接件连接强度试验结果对比。从表3的数据来看,H2和H3的连接件的导管拉断,导管与管套连接处完好,说明接头连接强度大于导管断裂强度,接头连接性能较强;H0的连接件连接强度与有凹槽的管套相比明显低,说明管套凹槽有助于提高接头连接强度;H1的连接件出现导管与管套拉脱,说明H1的连接件接头连接强度比H2和H3的差。

表3 不同凹槽深度连接件连接强度

综合以上分析可以得出,管套凹槽加深,管材嵌入凹槽的深度加大,增加了连接件轴向抗拉脱阻力。因此,管套凹槽适当加深可以提高连接强度。

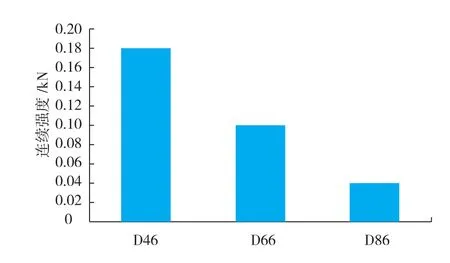

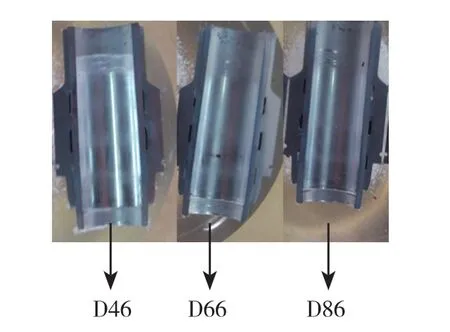

表4为不同凹槽与凸台宽度比值连接件试验结果对比。从表 4的数据来看,D16和D26的管套连接件导管拉断,说明接头连接强度比导管断裂强度大,接头连接性能较强;从D46到D86,连接件都是管套与导管拉脱,说明接头连接强度比导管断裂强度小,并且随着凸台宽度的增大,连接强度逐渐减小,如图10所示。这是因为相同成形条件下,随着凸台宽度的增加,管材越难以嵌入凹槽,填充量越小,如图11所示,形成的轴向抗拉脱力降低,接头连接强度也随之减小。因此,管套凸台宽度与凹槽宽度的比值不宜超过2∶3。

表4 不同凹槽与凸台宽度连接件连接强度

图10 凸台宽度对连接强度的影响规律Fig.10 Effect regularity of the boss width to connection strength

图11 不同凹槽宽度管材填充量剖视Fig.11 Section plane for the filling of tube in the different sleeve beard

5 结论

本文采用有限元模拟方法,掌握了钛合金导管无扩口内径滚压连接件连接强度产生机理,阐明连接强度是由导管与管套径向残余接触力和管材嵌入管套凹槽形成的轴向抗拉脱阻力共同产生的。采用连接强度测试试验,获得了不同管套结构对连接强度的影响规律:管套凹槽适当加深可以增加连接件连接强度,凸台宽度过宽,会阻碍管材嵌入管套凹槽,从而降低连接强度,凸台宽度与凹槽宽度比值应控制在2∶3以内。

本文所得结论对管套结构优化设计,提高无扩口连接件接头性能,从而对提高飞机安全可靠性具有重要指导意义。

[1]金鑫.民用飞机液压系统管路连接件分析[J].民用飞机设计与研究, 2007(2):17-19.

JIN Xin.Analysis of tube connector in civil aircraft hydraulic system[J].Civil Aircraft & Research, 2007(2):17-19.

[2]SCHUTZ R W, WATKINS H B.Recent developments in titanium alloy application in the energy industry[J].Materials Science and Engineering A.1998,243(1-2):305-315.

[3]潘陆原,王占林,张若青.飞机高压液压管路系统特性研究[J].航空科学技术,1999(4):26-27.

PAN Luyuan,WANG Zhanlin, ZHANG Ruoqing.Investigation of dynamic characteristic of high-pressure hydraulic pipe line of aircraft[J].Aeronautical Science, 1999(4):26-27.

[4]李航航.飞机结构设计技术现状与发展趋势研究[J].航空科学技术,2007(3):20-22.

LI Hanghang.Status and development trend of aircraft structural design[J].Aeronautical Science, 2007(3):20-22.

[5]ZENG Y S, LI Z Q.Experimental research on the tube pushbending process[J].Journal of Materials Processing Technology, 2002,122(2-3): 237-240.

[6]张荣霞,吴为,曾元松.内径滚压连接三维有限元分析[J].塑性工程学报,2011,18(4):85-89.

ZHANG Rongxia, WU Wei, Zeng Yuansong.The three-dimensional finite element analysis on the internal rolling connection[J].Journal of Plasticity Engineering, 2011,18(4):85-89.

[7]王海峰,桑芝富.胀紧度对管子与管板胀接强度影响的试验研究[J].压力容器, 2006(4):16-19.

WANG Haifeng, SANG Zhifu.Experimental research of effect of expanding degree on connection strength of tube-tubesheet joints[J].Pressure Vessel Technology, 2006(4):16-19.

[8]李会勋,胡迎春,张建中.利用ANSYS模拟螺栓预紧力的研究[J].山东科技大学学报, 2006,25(1):57-59.

LI Huixun, HU Yingchun, ZHANG Jianzhong.Study on simulation bolt pretension by using ANSYS[J].Journal of Shandong University of Science and Technology, 2006,25(1):57-59.

[9]李婕,蔡纪宁,张秋翔,等.机械密封环过盈联接的有限元分析[J].润滑与密封,2009,34(8):62-65.

LI Jie, CAI Jining, ZHANG Qiuxiang, et al.The finite element analysis of interference fit in mechanical seal ring[J].Lubrication Engineering,2009,34(8):62-65.

[10]祖炳辉,付光琦,徐玉梁,等.车用柴油机缸孔在缸盖螺栓预紧力下变形的数值模拟和试验研究[J].内燃机工程,2010,31(2):98-104.

ZU Binghui, FU Guangqi, XU Yuliang, et al.Numerical simulation and experimental investigation on cylinder bore deformation of automotive diesel engines under cylinder-head bolt pretightened[J].Chinese Internal Combustion Engine Engineering,2010,31(2):98-104.