由ROV可操作性看水下生产系统的设计优化

胡夏琦,张 宁,唐咸弟,刘太元,林影炼

(中海石油深海开发有限公司,广东 珠海 519000)

由ROV可操作性看水下生产系统的设计优化

胡夏琦,张宁,唐咸弟,刘太元,林影炼

(中海石油深海开发有限公司,广东 珠海 519000)

摘要:为了研究ROV可操作性对水下生产系统设计优化的影响,以中国南海番禺35-2/35-1项目水下生产系统为例,采用设计跟踪和现场调研的方法,分析了设计阶段、工厂测试和现场作业阶段ROV可操作性验证的方法,以及各阶段反馈对水下生产系统设计的影响。

关键词:水下生产系统;设计优化;ROV可操作性

水下生产系统是由水下井口、水下采油树、水下管汇和水下控制系统等水下设备和海底管缆组成的海上油气生产系统,广泛应用于深水油气田和边际油气田的开发[1]。从20世纪50年代第1口水下井口投入生产到现在,水下生产系统技术得到了快速发展[2]。我国南海采用水下生产系统陆续开发了多个项目,大部分项目均为500 m以下水深。

根据IMCA标准,潜水员安全极限作业深度是300 m,因此,在>300 m的水下作业就需要通过ROV来完成。在完成海洋石油作业准备中,一般首先根据下潜深度的要求选择合适的ROV本体(框架),然后根据水下作业的目的和性质、要求等,选择具体的辅助作业工具[3]。海洋石油水下作业的ROV辅助作业工具可以细分为液压剪系列、扭矩扳手系统、注入撬、热拔插工具、钻石线切割机、TSS系列工具、声纳系列、CP探头和多普勒测速仪等,用于进行各种水下设施的安装支持、水下打压测试、水下取样、水下开阀作业、水下导向和水下腐蚀检测等作业。在水下生产系统设计之中,应综合考虑ROV的可操作性进行设计。

1番禺35-2/35-1气田水下生产系统

1.1番禺35-2/35-1气田水下生产系统介绍

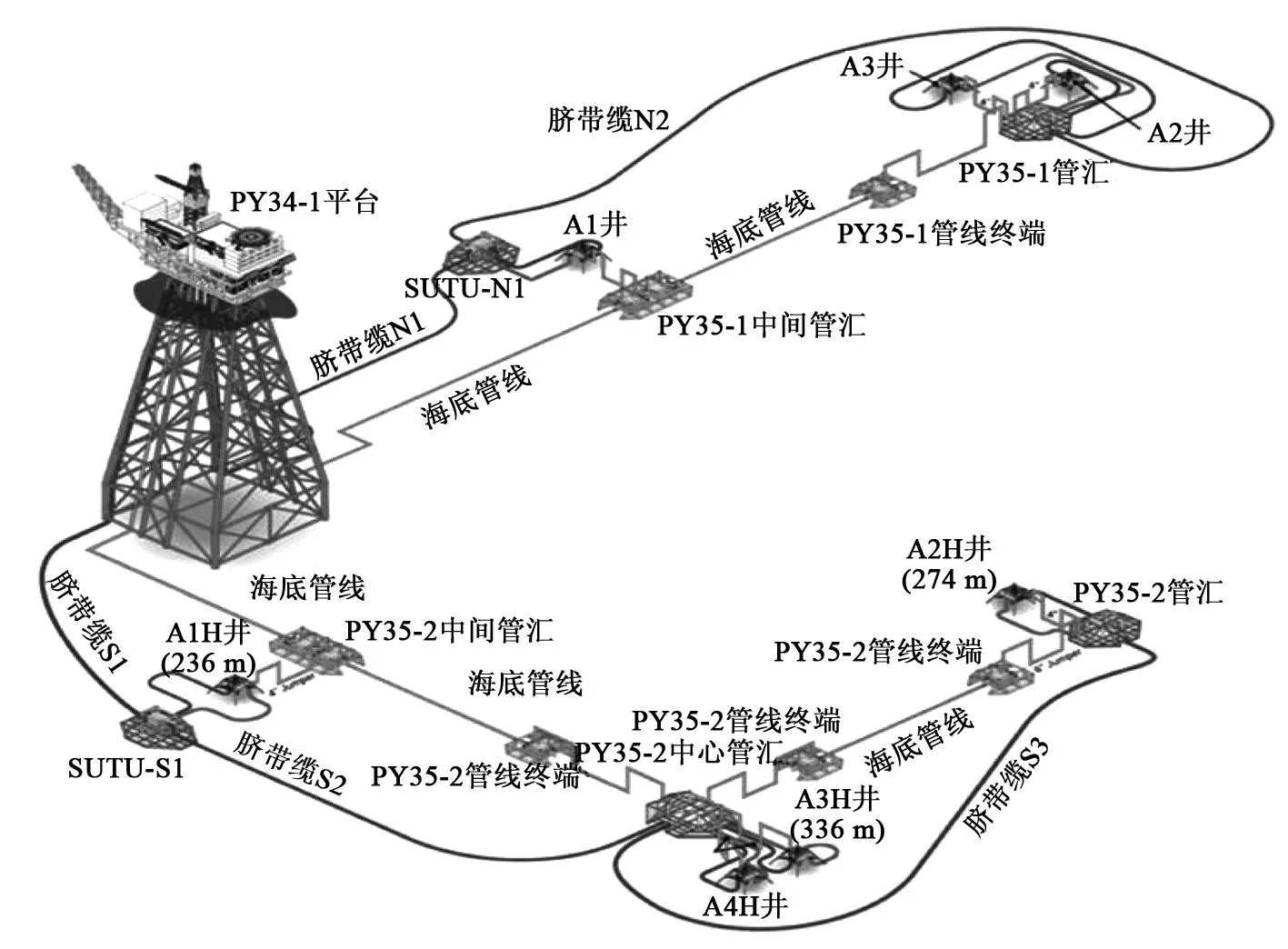

番禺35-2/35-1气田位于中国南海北部,气田所在海域水深为190.2~338 m,采用水下生产系统模式进行开发。其水下生产系统包括7棵水下采油树及配套电、液飞缆,1整套平台水下控制系统,2套水下脐带缆终端单元,5条脐带缆,1套中心管汇,2套终端管汇,2套在线管汇,3套管道终端,11个跨接管以及2条复合海管。开发示意图如图1所示。

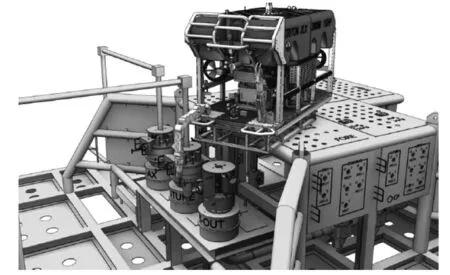

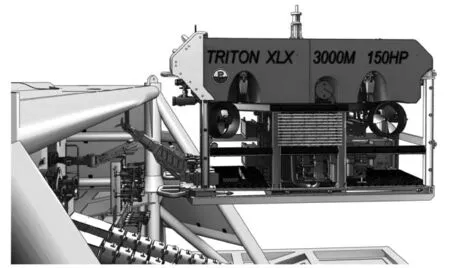

1.2番禺35-2/35-1气田水下生产系统工作ROV和ROV工具

在同一个项目中,由于安装设备和选择安装船舶的不同,可能使用不同品牌、型号和大小的ROV进行相关水下作业,但不同ROV所配备的功能应该是类似的。番禺35-2/35-1气田水下采油树安装承包商选择的是Furgo工作ROV,而水下结构承包商选择的是Triton和Quantum工作ROV。这些ROV均配备1个Titan七功能手和1个五功能手用于支持作业。在水下生产系统设计阶段,为了保证水下生产系统的可操作性,应在与各安装承包商进行澄清后,选择尺寸最大的工作ROV作为ROV可操作性设计输入。

ROV可操作性设计中除了考虑ROV的尺寸,还需要考虑ROV工具的大小。番禺35-2/35-1气田使用的ROV工具主要有1~4级扭力工具、5级扭力工具、远程控制系统、阀门顶开工具、2″ 线性阀门锁开工具、5″ 线性阀门锁开工具、双孔热拔插头、单孔热拔插头、阴极保护测试探针、飞缆导向工具、18-3/4″ 钢圈替换工具、18-3/4″ 钢圈槽清洗工具、低扭矩工具、遥测定位工具、剪切工具和低压清洗工具等。

图1 番禺35-2/35-1项目开发示意图

2番禺35-2/35-1气田水下生产系统ROV可操作性模拟、测试及验证

水下采油树相关的ROV可操作性测试主要包括:水下采油树IWOCS控制系统ROV可操作性测试、水下井口ROV可操作性测试、水下采油树永久基座ROV可操作性测试、水下采油树渔网拖挂框架ROV可操作性测试、水下采油树阀门ROV可操作性测试、水下采油树热拔插接头ROV可操作性测试、水下采油树可回收模块(RPM,SCM)ROV可操作性测试、仿真液压飞缆安装ROV可操作性测试、仿真电飞缆安装ROV可操作性测试和水下采油树立式接头ROV可操作性测试。

水下结构和控制系统相关的ROV可操作性测试主要包括:水下结构阀门ROV可操作性测试、水下电分配盒(EDB)安装和取出ROV可操作性测试、仿真液压飞缆安装ROV可操作性测试、仿真电飞缆安装ROV可操作性测试、仿真脐带缆终端接头安装ROV可操作性测试、水下接头安装和测试ROV可操作性测试以及水下脐带缆分配单元阀门ROV可操作性测试。

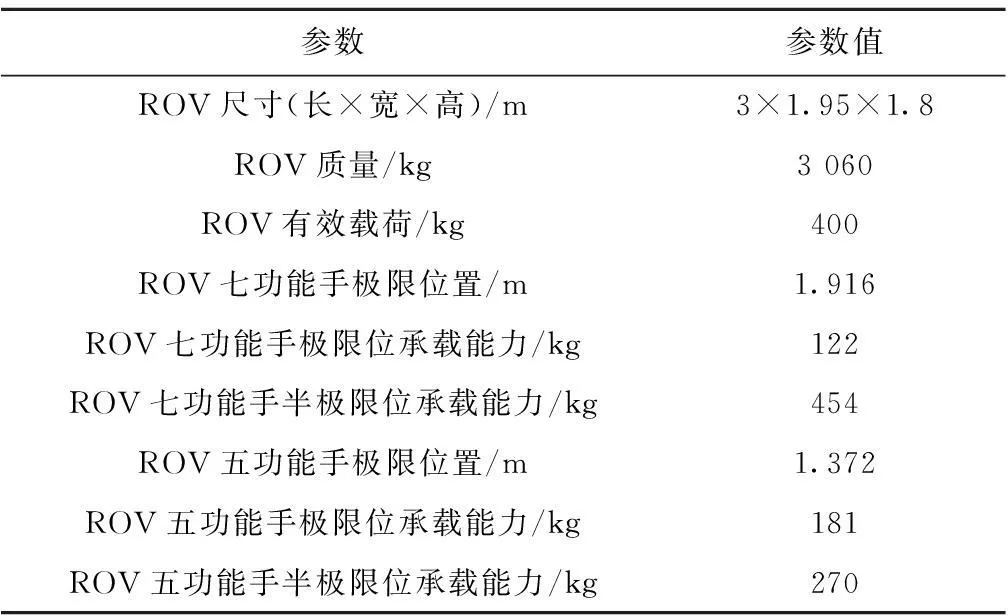

2.1ROV可操作性三维模拟

在水下生产系统的详细设计过程中,ROV可操作性验证体现为水下生产系统的ROV可操作性三维模拟。水下生产系统设备厂家根据项目ROV的大小和项目ROV工具的实际情况,利用水下生产系统设备的三维模型和ROV及ROV工具的三维模型,在电脑中模拟水下机器人和水下生产系统设备在水下生产系统的系统集成测试(SIT)中的各种工况下的相对位置,演练水下ROV相关的作业步骤,如果有位置冲突,就对设计做出适当调整,避免设备建造完成后,在实际安装过程中发现设备不可操作,需要返工的情况。番禺35-2/35-1气田在ROV可操作性三维模拟中选用的ROV参数见表1。三维模拟结果示意图如图2~图5所示。

表1 番禺35-2/35-1气田在ROV可操作性

图2 水下采油树阀门ROV可操作性三维模拟

图3 水下结构阀门ROV可操作性三维模拟

图4 水下接头安装和测试ROV可操作性三维模拟

图5 仿真电飞缆安装ROV可操作性三维模拟

从理论上来说,ROV可操作性三维模拟需要在水下生产系统建造开始前完成;但在实际项目执行过程中,由于水下开发工期较为紧张,水下生产系统承包商往往是设计和建造平行进行。番禺35-2/35-1气田水下生产系统项目水下采油树的设计采用了快速跟进的设计模式,即在现有标准采油树设计的基础上,融合项目特殊需求进行设计完善。在该项目中,其ROV可操作性三维模拟完成时间晚于建造开始时间。在该项目采油树ROV可操作性三维模拟中,设计方发现采油树操作面板(见图6)上的CIVA(化学药剂注入)阀门的保护帽卡住了下面GTV(钢圈测试)阀门的操作口。在操作GTV时,应先拆除GTV和CIVA阀门的保护帽,操作之后再堵上;但是当时采油树大部分构件的采办已完成,无法针对这个问题进行修改。在2013年10月采油树实际安装打压期间,这个问题的出现增加了水下机器人的水下作业时间。

图6 采油树操作面板示意图

2.2ROV可操作性场地测试

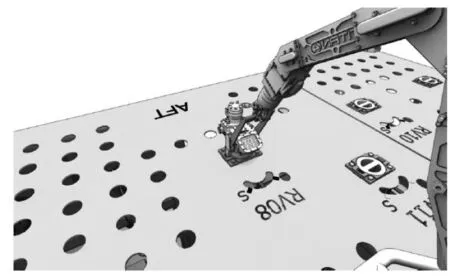

在水下生产系统设备制造完成后,为了验证水下生产系统设备的ROV可操作性,水下生产系统的系统集成测试中包括了实体的ROV可操作性场地测试。在ROV可操作性场地测试前,应确保所有参与测试的水下生产系统相关设备通过了工厂测试(FAT)和扩展工厂测试(EFAT)。测试中采用该项目的真实ROV或与真实ROV尺寸一样的仿真ROV及该项目的ROV辅助作业工具模仿在安装和调试过程中所有可能发生的水下作业工况。所有测试都在水下生产系统相关设备不带压情况下进行。ROV可操作性场地测试实施的一个现场情况如图7所示。如场地测试出现问题,应在工厂对设备进行相应的整改。

图7 ROV可操作性场地测试

2.3ROV可操作性现场验证

真实水下作业环境和工厂环境不同,除了空间相对位置的考虑,还会受到浮力、海底水流、海生物和其他在位设备等多个因素的影响。在设计过程中虽已尽量考虑这些参数,但真实水下环境与设计模拟环境还存在差异,且由于安装船舶的不确定性,安装船舶的调整,可能导致安装方案的改变,进而对ROV可操作性造成影响。这就需要在水下生产系统安装阶段,进一步对ROV可操作性进行现场验证。当有问题发生时,应及时反馈设计方。如有必要,应在设计方的建议下,现场对出现问题的水下生产系统相关设备进行改造。

例如,2014年2月在安装番禺35-2/35-1气田水下生产系统项目水下采油树永久基座期间,安装船舶由设计阶段的南海五号改为海洋石油708。由于海洋石油708月池尺寸限制,安装方案调整为先安装基座本体,再使用水下机器人安装永久基座面板防海生物保护罩(MGC)。在采油树设计阶段,未考虑MGC停泊在海底的工况。实际水下机器人入水操作期间,MGC脱手即随着海流飘走。后续和设备厂家沟通,采用了下入ROV篮,作为MGC停泊篮的方案,解决了这个问题。通过现场反馈,厂家提出下一个项目将考虑MGC在预定水深是否会因正浮力而自动漂浮,对设计进行优化。

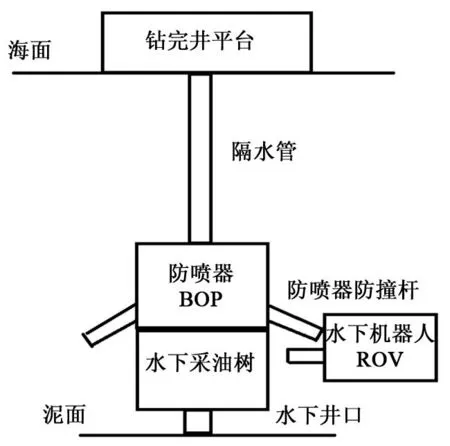

再例如,番禺35-2/35-1气田水下生产系统水下采油树完井作业取出抗磨补心的步骤,需ROV下水打开THV(油管挂泄压)阀门,然后通过采油树安装和控制系统(IWOCS)对其泄压,再打入完井液,帮提抗磨补心。在前期ROV可操作性三维模拟分析和ROV可操作性场地测试中,ROV并未出现不能操作面板的情况。但是在2014年3月8日凌晨实际采油树完井作业时,现场发现由于THV阀门操作孔在采油树操作面板上部,ROV靠近时被采油树上部的防喷器(BOP)防撞杆阻挡(见图8),不能插入扭力工具操作该阀门,后续完井阶段需要开启的TCT(采油树帽测试)阀门操作也受到阻碍无法完成。为了节约船舶作业时间,经现场和设备厂家讨论,采用了不助推的方式取出抗磨补心,抗磨补心出去后发现其O型密封圈丢失,其他正常。在提取抗磨补心的同时,ROV厂家在作业现场对ROV的机械手进行改造/加长,直到2014年3月9日下午才完成了改造,可以成功操作THV和TCT阀门。这一ROV不可操作工况的出现,不仅延误了作业时间,也给作业带来了额外的风险。通过现场反馈,厂家提出下一个项目将考虑钻完井平台调研期间,获取BOP相关外形尺寸参数,在ROV可操作性三维模拟时加入防喷器模块,并考虑防喷器模块与采油树不同艏向配合的情况下的作业模拟。

图8 ROV和BOP的相对位置

3结语

水下生产系统的可操作性对成功进行系统的水下作业至关重要。水下作业期间ROV不可操作工况的出现,将会导致船舶、人员待机费用增加,严重情况下可能会导致项目的推迟或失败。为了确保水下生产系统的可操作性,在水下生产系统设计阶段,应进行ROV可操作性三维模拟,在设备建造完成后进行的系统集成测试阶段应进行ROV可操作性场地测试;在系统现场安装阶段,应考虑到浮力、海底水流、海生物、其他在位设备、不同安装船舶和不同安装方案的影响,进一步对ROV可操作性进行现场验证;在三维模拟期间,如出现ROV不可操作工况,应结合设备建造进度对设备进行尽可能的优化;在场地测试和现场验证期间,如出现ROV不可操作工况,应在设计方的建议下,对相关水下生产系统设备进行改造。

水下生产系统的设计已基本成熟,但在使用过程中,在不同的油气田进行不同作业时可能会遇到不同的ROV不可操作工况问题。目前,关于国内水下生产系统可操作性相关的文献和作业经验分享较少。作业者除了在设计阶段、场地测试阶段对水下生产系统ROV可操作性进行验证并进行设计/设备调整,还应特别注重和鼓励安装阶段ROV可操作性的反馈及经验教训收集,以期形成从现场反馈影响设计、设计优化助力生产的良性循环,并为将来更好地在我国深海顺利进行水下生产系统作业提供借鉴作用。

参考文献

[1] 宋琳,杨树耕,刘宝珑.水下油气生产系统技术及基础设备发展与研究[J].海洋开发与管理,2013,21(5):111-114.

[2] 刘太元,霍成索.水下生产系统在我国南海深水油气田开发的应用与挑战[J].中国工程科学,2015,17(1):101-106.

[3] 晏勇,马培荪,王道炎. 深海ROV及其作业系统综述[J]. 机器人, 2005,16(1):134-139.

责任编辑郑练

ROV Accessibility Study——The Impact to Subsea Production System Design Optimization

HU Xiaqi, ZHANG Ning, TANG Xiandi, LIU Taiyuan, LIN Yinglian

(CNOOC Deepwater Development Co., Ltd., Zhuhai 519000, China)

Abstract:In order to research ROV accessibility study impact on subsea production system design optimization, this article takes South China Sea Panyu 35-2/35-1 project subsea production system as an example. Use design track and field survey methods, analyze ways of ROV accessibility study during design stage, factory test stage and introduce field operation stage, and how ROV accessibility study feedback influent the subsea production system design.

Key words:subsea production system, design optimization, ROV accessibility

中图分类号:TE 37

文献标志码:A

收稿日期:2015-10-09

作者简介:胡夏琦(1983-),女,工程师,主要从事南海深水天然气开发项目组水下开发部水下设备研究等方面的研究。