涡轮盘组件钻削加工

唐玉洁

(中航工业金城南京机电液压工程研究中心 十三分厂,江苏 南京 211106)

涡轮盘组件钻削加工

唐玉洁

(中航工业金城南京机电液压工程研究中心 十三分厂,江苏 南京 211106)

摘要:涡轮盘组件加工困难较大,特别是组件中高温合金零件轮箍的材料硬度高,在钻削加工过程中存在冷硬现象严重、切削力大、导热性差和刀具易磨损等问题,造成产品加工质量不稳定。经过分析和试制,以现有设备及刀具,从零件装夹、钻头选择、钻头修磨和切削参数选择等方面对钳工钻削加工高温合金零件进行了技术分析。采用这些加工技术和方法,保证了产品的加工质量。

关键词:涡轮盘;高温合金;钻削加工

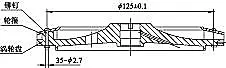

涡轮盘组件由涡轮盘和轮箍组成(见图1),涡轮盘上的35个φ2.7 mm孔与轮箍上的35个φ2.7 mm孔配合加工,然后通过铆钉将这2种零件铆接在一起。涡轮盘的材料为铝合金LD7,其材料硬度较低;轮箍的材料为高温合金GH4169[1],其材料硬度高(≥320 HV),2种材料差异较大。设计要求涡轮盘和轮箍铆接后的局部间隙≤0.2 mm,因此组件的加工困难较大,尤其是对于高温合金零件,加工更加困难。

图1 涡轮盘组件示意图

经分析和试加工,在不增加专用设备和刀具的情况下,利用Z5740立式钻床,找到了解决此生产难题较理想的加工方法。

1零件材料分析

该组件加工的主要困难在于高温合金的加工,因此本文主要分析高温合金的加工特点[2]。与一般钢材相比,高温合金的切削加工难点要表现在如下几个方面。

1)冷硬现象严重。在材料产生塑性变形时,存在着强化和软化的现象。由于高温合金的软化温度高,软化速度低,所以硬化现象严重。切削高温合金时,已加工表面的硬度比基体硬度高50%~100%。

2)切削力大。在600 ℃以上的切削温度下,镍基高温合金材料的强度仍高于普通合金钢材料,未强化处理的高温合金单位切削力>4 000 N/mm2,而普通合金钢的切削力仅为2 500 N/mm2。

3)导热性差。切削高温合金时产生的大量切削热由刀具承受,刀尖承受了高达800~1 000 ℃的切削温度,高温和大切削力将导致切削刃产生塑性变形、粘结与扩散磨损。

4)易造成刀具磨损。在高温合金中,含有许多金属碳化物、氮化物、硼化物及金属间化合物。高温合金的加工硬化严重,所以在切削过程中,刀具的磨损很大。在高温高压下,由于刀具材料和被加工材料间亲和力及粘附力的作用,刀具和切屑产生熔焊现象,造成粘结磨损,甚至造成刀具切削部分崩落而失去切削能力。

2组件钻削加工难点

组件钻削加工有如下技术难点。

1)不能直接观察到钻头切削情况,只能凭加工者的经验,听声音、看切屑。

2)孔加工是半封闭的切削,切削热不易发散,产生的高切削热和断屑困难的切屑难以及时排出,远离刀尖,使钻头磨损更为剧烈。在使用普通麻花钻加工高温合金时,按普通材料切削用量加工,仅几分钟,刀尖就呈现出蓝色表面的烧伤现象。一般钻削过程中,80%的切削热被切屑带走,而轮箍加工由于零件硬度高,不易加工,钻头本身吸收了大量的切削热,导致钻头的切削性能降低。用普通的钻削方法难以保证高温合金孔的精度要求,其原因是钻削轴向力大,当使用系统刚性较差的设备加工时,钻头易产生较大的弯曲,导致钻头偏斜,影响加工精度。

3)高温合金热强性能好,但加工性能差。原因是其塑性变形大,切削力大,加工硬化严重,热导率低,切削温度高,切削时容易粘刀,且合金中硬质点多,刀具磨损严重。高温合金钻削加工,钻头磨损比钻削普通钢材快得多,且需要切削性能更好的刀具材料,成本较高。

4)钻头修磨困难。钻削高温合金,要求钻头有更好的精度,关键是钻尖的结构,包括锋角、横刃宽度、前角以及钻尖的对称性。

3加工方法及步骤

1)装夹、找正。将涡轮盘及轮箍以内孔定位装夹到工装上时,零件应紧固好,以防止轮箍和涡轮盘间隙不能满足设计要求。将工装安装到机床工作台上,用百分表找正,工装表面跳动≤0.01 mm,以保证零件中心与机床主轴平行;否则,加工出的孔会影响后续工序的加工。刀具的装夹应选用高精度的刀柄夹头。

2)钻头的选择。加工高温合金小孔的刀具材料,推荐使用超细颗粒硬质合金(如YG8、YG6X),这种材料具有优异的耐磨性和很低的摩擦因数,是目前难加工材料切削最常用的刀具材料。

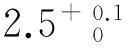

3)钻头修磨。加工示意图如图2所示。φ2.5 mm钻头直径小,刚度不好,在轮箍对钻头的径向力Fy作用下,钻头的轴线容易发生偏移,钻出孔的位置偏移会影响后续的铆接加工,使加工质量不稳定;所以,减小轴线偏移就必须减小钻头径向受力。受力分析图如图3所示。

图2 加工示意图 图3 受力分析图

由图3可知,径向力Fy和轴向力Fx分别为:

式中,α是钻头锋角;Fr是切削合力。由Fy的计算公式知,增大钻头的锋角α可减小Fy。钻削高温合金钻头的锋角推荐为135°~140°,横刃修磨成0.2 mm[3]。将钻头锋角磨成140°,径向切削力Fy减小,但锋角增大,可导致散热性能差,钻头磨损严重。为解决这个问题,可将钻头修磨出锋角为50°(一般≤75°)的第二锋角,并在外缘刀尖角处研磨出两边R0.2 mm的圆弧过渡刃,表面粗糙度 图4 钻头修磨示意图 4)切削参数的选择。在钻削涡轮盘组件过程中要及时排屑,机床主轴转速为500~710 r/min,切削进给量为0.05 mm/r,切削速度为0.2 m/s。 在一般情况下,钻削可以用外冷方式,加工高温合金有效的冷却是不可少的,经过分厂实际使用验证,用10%~15%乳化液或硫化油,优于其他冷却液,而且还能提供适当地润滑,可大大降低因切削而产生的高温,减小钻头损耗,提高工件表面粗糙度和精度。为了改善钻孔的冷却条件,应尽量接近钻头轴线,使夹角<30°,与钻头螺旋槽方向一致。为改善冷却和排屑效果,采用间隙进给方式,即每加工一定深度立即退刀,以防止由于切削刃空转与孔壁反复摩擦而增加高温合金材料的加工硬化层厚度,钻尖要全部退出,其目的是对钻头及孔内进行冷却,提高切削液冷却效果,改善排屑条件。加工完成后应及时进行清洗。 4结语 采用上述加工技术及方法,经过生产实践验证,对保证涡轮盘组件加工的可操作性、产品合格率起到了较好的作用,加工效率较高,加工质量稳定。 参考文献 [1] 中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002. [2] 郑文虎.难切削材料加工技术问题[M].北京:北京出版社,2001. [3] 陈宏钧.实用金属切削手册[M].北京:机械工业出版社,2005. 责任编辑马彤 Drilling Process for Turbine Disc Assembly TANG Yujie (Nanjing Engineering Institute of Aircraft Systems, Jincheng, AVIC, Nanjing 211106, China) Abstract:The turbine disc assembly is difficult for processing. Especially, due to the high hardness material used for high-temperature alloy wheel rim, the problems such as serious chill hardening, large cutting force, poor thermal conductivity, and quick-wear tools exist during drilling process which will cause the instability of product machining quality. According to the analysis and trial-manufacture, with the existing equipment and tools in branch factory, technical analysis is performed from the aspects such as parts clamping, drill selection, drill polishing, and selection of cutting parameters. With these processing technology and methods, the machining quality of product can be guaranteed. Key words:turbine disc, high-temperature alloy, drilling process 中图分类号:TG 52 文献标志码:B 收稿日期:2016-01-27 作者简介:唐玉洁(1983-),女,工程师,主要从事机械制造加工工艺等方面的研究。