AMT变速器阀体精密制造工艺技术

吴亚渝,钟 浩,刘 仪,杨大刚

(重庆铁马工业集团有限公司,重庆 400050)

AMT变速器阀体精密制造工艺技术

吴亚渝,钟浩,刘仪,杨大刚

(重庆铁马工业集团有限公司,重庆 400050)

摘要:AMT变速器阀体零件外形复杂,孔系的尺寸及位置精度要求高,孔系间壁厚较薄,承受的油压较大,因此对加工的精度要求较高。通过研究并运用三维仿真加工与高速切削,实现了阀体零件精密加工,解决了类似零件加工难题。

关键词:三维仿真加工;高速切削;精密加工;组合式刀具

AMT变速器自动操纵装置是自动变速器实现换挡、离合器执行及离合器应急操纵等各项功能的核心部件。该装置主要以阀体类零件为主,该零件具有如下特点:1)外形多为曲面结构,整体曲面由形状各异的单个曲面拼接而成,且曲面曲率呈不规则变化;2)阀体上与阀芯相配合的阀孔均为多级台阶+过渡锥面的结构,公差要求较高;3)材料为铝合金,阀孔的表面粗糙度要求较严;4)零件壁薄,最薄处仅为3 mm,需承受工作压力为7 MPa。

根据此类阀体零件结构的复杂性及材料特性,利用三维仿真加工软件,通过实体建模、高速切削仿真加工、数控加工程序生成和机床在线加工,实现零件从毛坯到成品的过程[1]。提前掌握刀具、零件及夹具之间是否存在干涉,可避免高速切削不稳定情况发生,确保零件的一次合格率;同时,通过高速镗铰达到低表面粗糙度、高尺寸精度的产品特性,从而代替磨削加工完成阀体零件的精密制造。

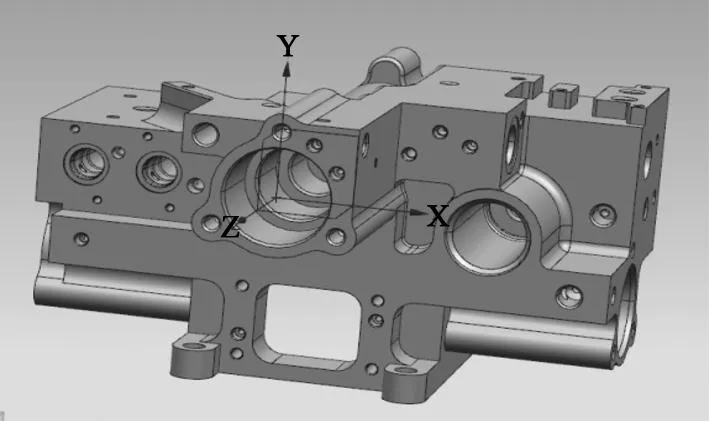

AMT变速器自动操纵装置包含多种阀体类零件,其三维模型如图1所示。其中阀体1的外形及孔系复杂,是较为典型的阀体零件。本文以该典型零件为例介绍其工艺研究过程。

1阀体三维仿真加工

1.1加工毛坯及装夹方式

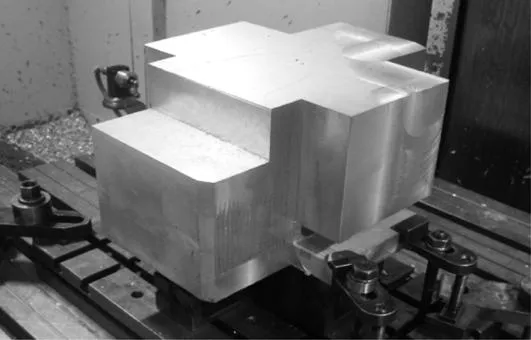

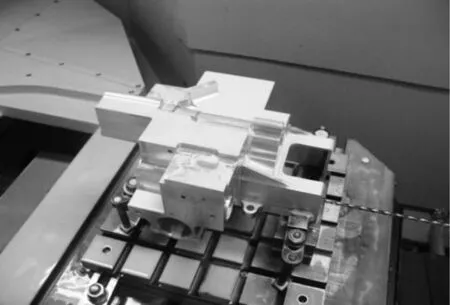

阀体零件的外形加工包含多个面(见图1),利用五轴联动机床加工特点,确定零件毛坯状态与装夹方式(见图2),使被加工面呈开放状态。

图1 阀体三维图

图2 毛坯及装夹方式

1.2仿真加工策略

1.2.1构建毛坯及零件模型

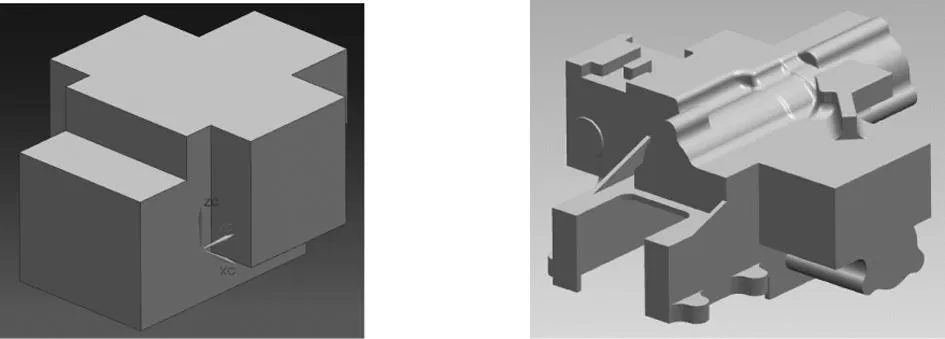

图3 毛坯模型 图4 零件模型

根据实物状态,构建三维毛坯模型(见图3)。先进行外形铣削,因此仿真外形加工时可暂时去除掉零件表面的孔特征,避免原模型上的孔特征在生成加工刀路时对刀路产生影响。零件模型如图4所示。1.2.2创建刀具模型

通过测量零件外形结构中的最大深度、最窄空间宽度等数据,分别构造适合用于零件粗加工、半精加工及精加工的刀具(见图5)。

图5 铣刀参数

1.2.3切削路线仿真

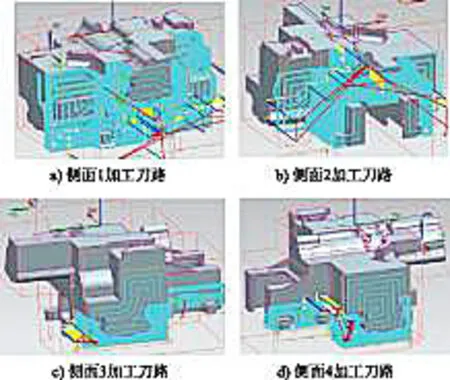

该零件外形可视为一个六面体结构,加工时可按照一定的顺序分别加工每个平面。

1)顶面加工。由于顶面结构较为复杂,加工余量大,并且包含曲面结构,故在顶面加工时,分别采用型腔铣、固定轮廓铣策略,并结合不同刀具,将顶面加工分为粗加工、半精加工及精加工(见图6)。

图6 切削路线仿真

粗加工时,采用φ63 mm面铣刀,高速铣主轴转速2 000 r/min或更高;半精加工时,采用直径为φ10 mm的立铣刀,高速铣主轴转速3 000 r/min或更高;精加工清根时,采用直径为φ8 mm的球头铣刀,高速铣主轴转速达到5 000 r/min。通过后置处理后数控程序如下:

TOOL CALL 1 Z S2000

M128

L X0.0 Y-172. Z10. A0.0 C0.0 R0 M3 FMAX

L Z-1. F5000. M7

L Z-4. F1000.

L Y-112.34

L X-85.

·

·

TOOL CALL 2 Z S3000

L X-6.302 Y157.632 Z10. A0.0 C0.0 R0 M3 FMAX

L Z-3. F5000. M7

L Z-6. F1500.

L X5.644 Y152.581

L X6.263 Y152.304

·

·

TOOL CALL 4 Z S5000

L X-28.07 Y-70.999 Z4.9 A0.0 C0.0 R0 M3 FMAX

L Z-5.012 F5000. M7

L Y-70.964 Z-5.534 F3000.

L Y-70.862 Z-6.047

L Y-70.694 Z-6.543

·

·

实际加工效果如图7所示。

图7 实际加工效果

2)四周加工。零件四周平面结构大致相同,采用型腔铣策略,配合不同尺寸刀具一次完成仿真加工(见图8)。

图8 四周平面仿真加工

3)底面加工。零件底面为型腔结构,采用型腔铣策略进行一次仿真加工完成(见图9)。

图9 底面仿真加工

由于刀具长度限制,在加工时,分别采用直径不同的铣刀进行加工,部分数控程序内容如下:

TOOL CALL 6 Z S3000

L X-84.5 Y160.5 Z-32.998 A-90. C0.0 R0 M3 FMAX

L Y151. F5000. M7

L Y148. F1500.

L X-74.6

·

·

TOOL CALL 3 Z S1500

L X-86.74 Y160.5 Z-138.488 A-90. C0.0 R0 M3 FMAX

L Y79.545 F5000. M7

L Y76.545 F750.

L X-71.856 Z-141.42

L X-71.968 Z-141.879

·

·

实际加工效果如图10所示。

图10 零件实际加工效果

2阀体孔系精密加工

2.1孔系加工刀具确定

该零件孔系分布及阀孔特点示意图如图11和图12所示。该零件孔尺寸从φ13H8到φ48H8 mm,变化大,并且在各孔内台阶之间有过渡锥面和过渡圆角,检测困难,要求各孔表面粗糙度为Ra0.8 μm,圆柱度为0.005 mm。而且零件材料为铝合金,很难采用磨削或手工研磨的方式对孔进行精加工。

图11 零件孔系分布图

图12 零件孔系特点示意图

因此,采用硬质合金整体组合钻(或组合式镗刀)完成孔半精加工工步,PCD铰刀进行精铰的方式进行孔系加工,刀具如图13所示。

图13 整体刀具

2.2装夹方式

零件主要加工孔系均集中在上半部分,为保证加工部位开放,防止刀具干涉,以及装夹的方便,采用“一面两销”的定位方式,利用底平面和6-φ10.5 mm孔定位。装夹后的零件如图14所示。

图14 装夹实物

2.3加工参数

聚晶金刚石(PCD)刀具作为20世纪70年代开始运用的高级刀具材料,具有硬度高、抗压强度高、导热性好及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率,特别是在有色金属加工方面,相比其他刀具材料来说具有更大的优势[2]。这类型的刀具在国外已经得到了广泛的运用,国内先进加工企业也已经开始使用;但对于组合式PCD刀具是第1次运用,由于孔系台阶尺寸跨度大,因此,刀具加工参数的选用极为关键。

通过试验可知,当选择精铰刀具直径为φ12~φ16 mm,主轴转速为4 000~4 500 r/min,即切削速度保持在约为200 m/min,进给量为300 mm/min;或精铰刀具直径为φ25~φ48 mm,主轴转速为2 500~3 800 r/min,进给量为170~250 mm/min时,加工出的多组孔表面质量稳定,表面粗糙度均保持在约Ra0.2 μm。单孔系加工时间最长≤4 min,最短只需0.5 min。加工完成的零件效果图如图15所示。

图15 零件实际加工效果图

3结语

通过对阀体精密加工的研究,有效解决了阀体表面复杂曲面、多台阶高精度孔及深孔的加工,实现了三维仿真加工技术及高速加工技术在此类零件加工中的应用。

参考文献

[1] 展迪优.UG NX8.0 数控加工教程[M].北京:机械工业出版社,2011.

[2] 白清顺,姚英学.聚晶金刚石(PCD)刀具发展综述[J].工具技术,2002, 36(3):7-10.

责任编辑马彤

AMT Gearbox Body Precision Manufacturing Process Technology

WU Yayu, ZHONG Hao, LIU Yi, YANG Dagang

(Chongqing Tiema Industries Corporation, Chongqing 400050, China)

Abstract:AMT gearbox body parts have the complicated shape, the holes size and position have the high demand of precision, the partition of a series of holes is thinner, and the holes are under the high oil pressure, so the machining accuracy requirement is higher. Through the research and the using of 3D simulation and high speed cutting technology, the valve body parts are in precision machining, and the similar parts machining problem is solved.

Key words:3D simulation machining, high speed cutting, precision machining, combined tool

中图分类号:U 463.2

文献标志码:A

收稿日期:2015-12-29

作者简介:吴亚渝(1979-),女,高级工程师,主要从事工艺技术及管理等方面的研究。