啤酒发酵温度的参数自整定模糊PID控制*

苗荣霞,王 彬(西安工业大学电子信息工程学院,西安710021)

啤酒发酵温度的参数自整定模糊PID控制*

苗荣霞,王彬

(西安工业大学电子信息工程学院,西安710021)

摘 要:为提高某啤酒厂发酵过程中温度控制的自动化水平以及降低温度稳态偏移量,采用参数自整定模糊PID控制方法,设计了一套基于可编程逻辑控制器的自动监控系统,实现了发酵温度的精确控制以及发酵过程中难以整定的温度参数的在线修改.仿真结果表明:啤酒发酵温度的参数自整定模糊PID控制使发酵温度稳态偏移量降低到±0.1℃,温度响应速度较传统PID控制方式提高了35%.

关键词:模糊PID控制;啤酒发酵温度;参数自整定;温度响应速度

啤酒发酵是啤酒生产工艺的重要环节,也是极其复杂难以精确控制的环节.发酵过程是在发酵菌体的作用下,在密闭的环境(发酵罐)里,对麦汁的某些成分进行一系列的生化反应,把麦汁原味转化为啤酒原味.发酵过程中微生物的代谢速度、代谢产物的种类及其含量与发酵菌体的活性紧密相连,同时发酵环境的温度对发酵菌体的活性的影响至关重要.发酵过程中,发酵罐温度过高,菌体繁殖加快,代谢产物分泌过多,影响产品口味;发酵罐温度偏低,菌体繁殖过慢甚至不能正常繁殖,同样影响产品口味.因此,发酵过程必须严格遵守发酵工艺要求,发酵过程温度必须严格按照要求变化[1-2].

啤酒发酵温度控制过程具有大时滞性、非线性及强关联性的特点,难以用精确的数学模型进行描述,庞大的系统规模及复杂的生化反应过程,这些给它的温度控制带来了一定的困难.传统的生产控制是靠专家经验进行现场温度监控.随着计算机技术和智能控制技术的不断发展,啤酒发酵过程的自动化控制系统受到世界各地啤酒制造厂商的青睐,其中以基于温度偏差的比例-积分-微分(Proportion Integration Differentiation,PID)控制系统最为常见.PID温度控制系统采用的是线性组合的方法,稳定性高但是其动态响应较差,对大时滞系统表现出响应速度慢、容易发生振荡的缺点.因此,在传统控制方式的基础上结合PID控制算法的优点,文献[3]提出了模糊控制与PID控制相结合的控制算法,通过设置温度偏差临界值,当实际偏差大于偏差临界值时,由模糊控制算法进行控制,当实际偏差小于偏差临界值时,切换到PID控制算法进行控制.文献[4]提出了多模态PID(Modality PID,M-PID)控制算法,根据偏差及其一阶导数、二阶导数的变化趋势,把PID的调节参数划分成四种不同的组合,控制过程中根据需要切换控制参数.模糊控制与PID控制结合算法以及M-PID控制算法,两者都在一定程度上有效的改善了传统PID的缺点.但是,啤酒发酵是分段式温度控制,不同的阶段的控制要求不同,需要不同的控制参数,而两者都不能动态调整控制参数,因此,提出了参数自整定模糊PID温度控制系统,通过现场温度值与设定温度值的实时比较,结合专家经验控制与常规PID控制对控制参数进行在线调整,以期减小稳态温度偏移量、缩短温度响应时间以及增强系统稳定性.

1 啤酒发酵温度的控制

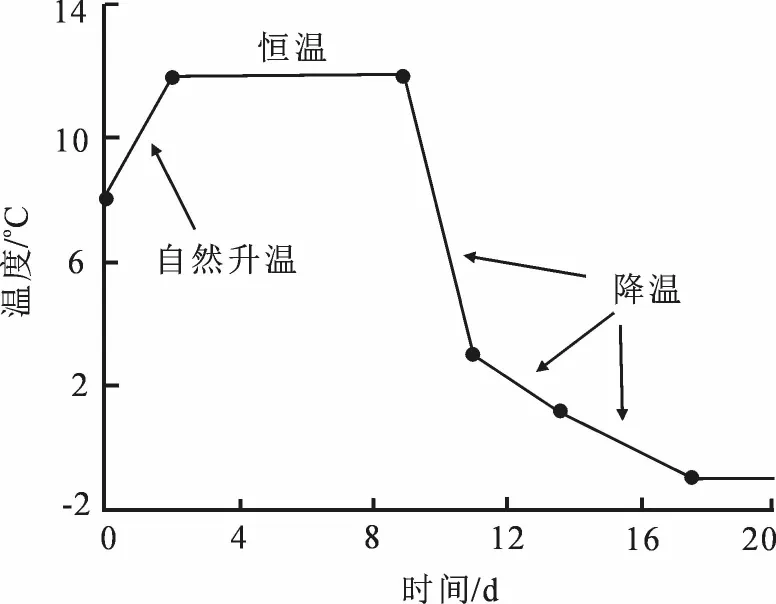

啤酒发酵是在密闭发酵罐内进行的自然化学放热反应,发酵温度的控制即控制发酵过程中升降温速率或恒温保持.啤酒生产过程中的温度控制要求曲线如图1所示.

由图1可见,啤酒发酵温度控制分为自然升温段、恒温段和降温段3个阶段.其中自然升温段控制系统不工作,任其自然升温;恒温段通过控制操作,保持发酵罐内温度恒定;降温段通过控制操作,以指定速率降温.

啤酒发酵是在发酵罐中进行的,发酵罐罐体是碳钢或不锈钢的密闭空间,发酵过程中只能靠罐壁与外界进行热交换,进行温度调节.因此,发酵罐的冷却设备采用夹套式,通过盘管进行热交换.在冷却设备的入口通入—3℃的冷却剂,冷却剂通过绕在罐体外侧的换热片(或盘管)带走多余的热量,达到降温的效果.为了做到有效散热,发酵罐外围设有上、中、下3段冷却套,在相应冷却套的入口端设有一个由模拟量控制开度可调节的比例电磁阀,通过调节阀门的开度,控制流过冷却套的冷却液的流速与流量,进而改变发酵流体温度.当温度达到工艺要求温度时,关闭阀门,阻断冷却剂的流动,按工艺要求继续进行发酵反应[5].

图1 发酵过程温度要求曲线Fig.1 Temperature requirement curve of fermentation process

由于发酵罐体积大且罐内无搅拌装置,为了进一步提高采集温度的可靠性和精确性,在发酵罐内设立上、中、下三个层面的温度采集点,且在同一层面的不同位置进行多点采样.在一个采样周期内多次轮换采集同层面不同位置的温度值,对采集到的温度值进行优化处理后用作该周期的采样温度,既周期被控温度.

2 控制策略

系统设计基于层级控制的原理,由单罐现场控制系统和多罐控制室网络监控系统两部分组成.单罐现场控制系统由可编程逻辑控制器(Programmable Logic Controller,PLC)、现场传感器和现场动作开关组成;多罐控制室网络监控系统由多点接口(Multi Point Interface,MPI)网卡、工控机和打印机组成.单罐现场控制系统和多罐控制室网络监控系统协同工作,实现对控制量的设定、显示与调节.

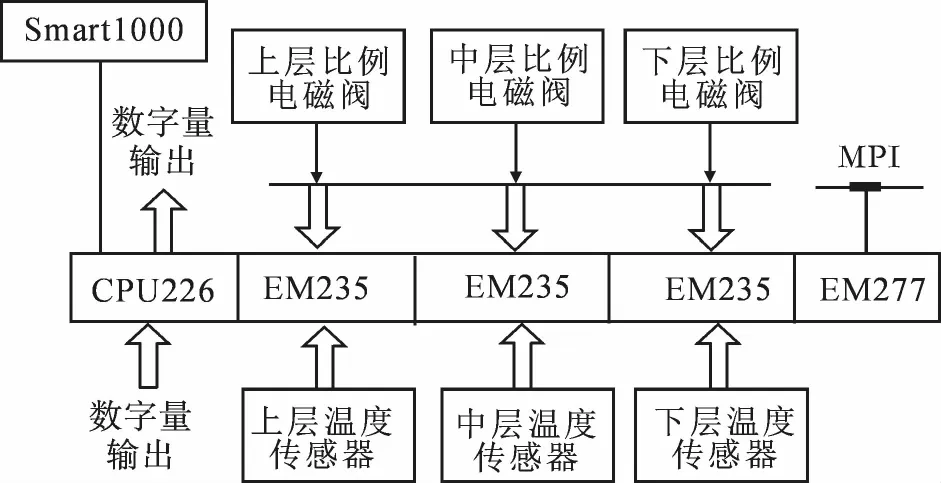

2.1单罐现场控制

单罐现场控制,选择西门子S7-200系列CPU226型PLC为现场控制器,其能够带多达7个扩展模块,不仅能快速实现现场信号的采集与内部逻辑运算,而且支持高级通讯协议,为实现多罐控制系统的控制室监控提供技术支持.

根据控制现场输入、输出点数和控制方式的要求,选择3个模拟量输入输出模块EM235用作现场温度的采集及比例电磁阀开度的控制;选择1个从站模块EM277,用于网络的组建.现场为单罐系统配备触摸屏Smart1000,用于单罐现场的监视与控制.单罐系统触摸屏的应用,是为了建立独立于控制室网络监控的单罐监控体系,在生产过程中起到辅助监控的功能,在控制室监控故障的情况下,可以通过现场触摸屏对发酵过程进行现场控制,提高系统的稳定性.单罐控制系统结构如图2所示.

图2 单罐控制系统结构图Fig.2 Single tank control system structure

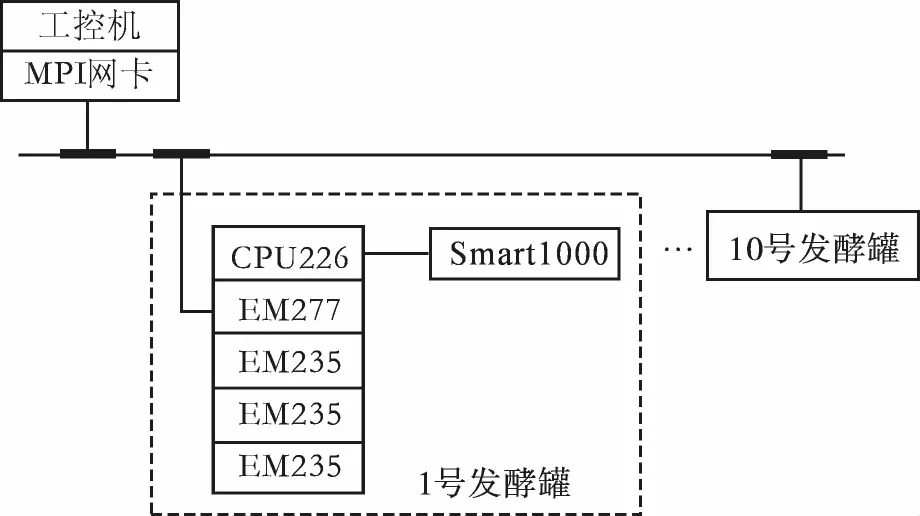

2.2多罐控制室网络监控

控制室网络监控系统由搭载组态软件

WINCC的工控机和打印机组成.监控系统实现对现场各温度值的显示、各阀门的开关状态及开度大小状态显示.基于节点数量和控制成本的考虑,系统选择控制室中每台工控机通过MPI网络[6]同时监控现场10台发酵罐,如图3所示.

2.3参数自整定模糊PID控制

通过对发酵罐的实际分析得到发酵罐温度变化具有以下特点:①大时滞性,由于发酵罐体积较大,而且内部无搅拌装置,冷却过程首先带走发酵罐壁的温度,促使靠近内壁的液体温度首先下降,然后与内部高温液体对流,进而才能影响测温点温度.这就使得控制点动作后,要经过一段时间,被控量才发生变化;②强关联性,因罐内液体通过对流进行热交换,故任一控制点的变化均会引起3个测量层温度变化;③非线性,发酵分为不同的状态过程,具有不同的工艺要求.

图3 控制室MPI网络监控示意图Fig.3 Monitoring schematic of MPI network control room

由于以上几个特点,导致啤酒发酵温度控制成为控制难点,传统的控制系统多以PID为核心控制算法.传统PID控制,参数一旦确定就不能自动更改,对于啤酒发酵这样的多段式温度控制系统,表现出一定的局限性,动态响应差[7].

为此,提出基于模糊控制的参数自整定模糊PID温度控制系统,通过发酵罐实际温度值与设定温度值对比,计算得到实时变化的温度偏差e和温度偏差变化率ec,进而依据模糊控制规则对温度参数进行在线调整,以满足不同控制阶段对温度参数的要求,使啤酒发酵温度变化表现出良好的动态和稳态性能[8-9].

啤酒发酵温度参数自整定模糊PID控制方法的核心是模糊控制器的设计,主要由以下三步完成.

1)输入输出量模糊化

经过计算得到的温度偏差e和温度偏差变化率ec不能直接被模糊控制器识别,必须通过与量化因子相乘,得到对应的模糊量E和Ec才能用做模糊控制器的输入量.

该系统控制器的输入变量为E和Ec,输出变量为温度参数变化量ΔKP、ΔKI和ΔKD,这样,组成了2输入、3输出的模糊控制器.定义模糊控制器输入、输出变量的模糊集论域均为{—6,—5,—4,—3,—2,—1,0,1,2,3,4,5,6},描述输入变量E、Ec和输出变量ΔKP、ΔKI和ΔKD的模糊集合的语言变量均为{NB,NM,NS,Z,PS,PM,PB},其中NB表示负大,NM表示负中,NS表示负小,Z表示零,PS表示正小,PM表示正中,PB表示正大[10].控制器中各元素的隶属度函数选择三角形隶属度函数.

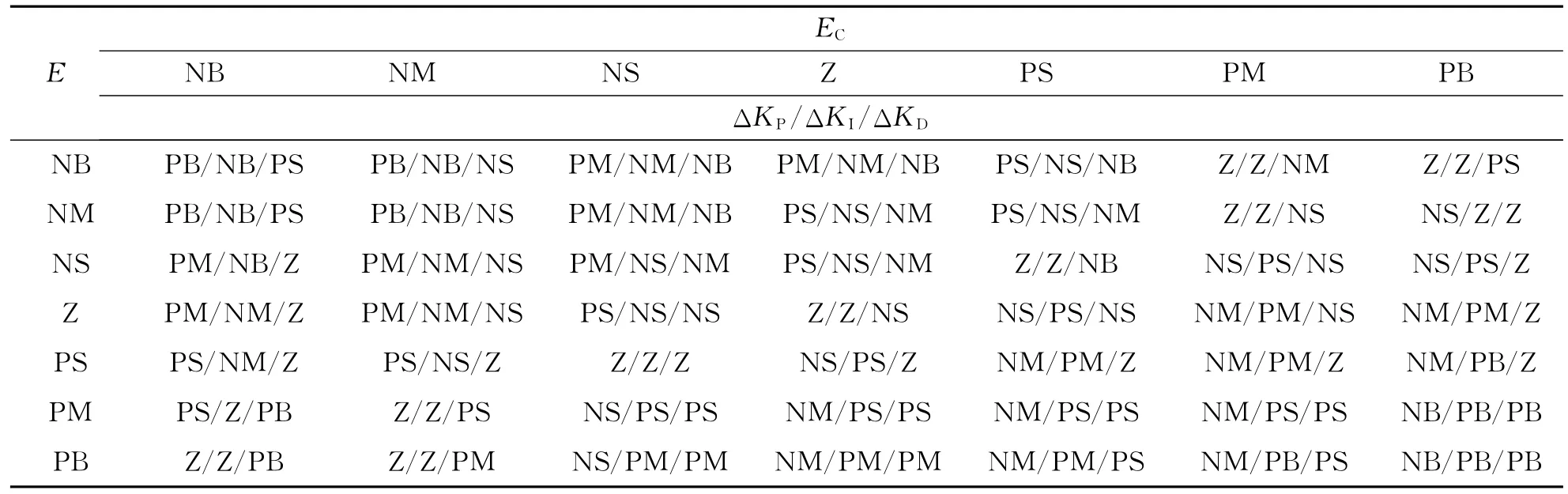

2)模糊控制规则

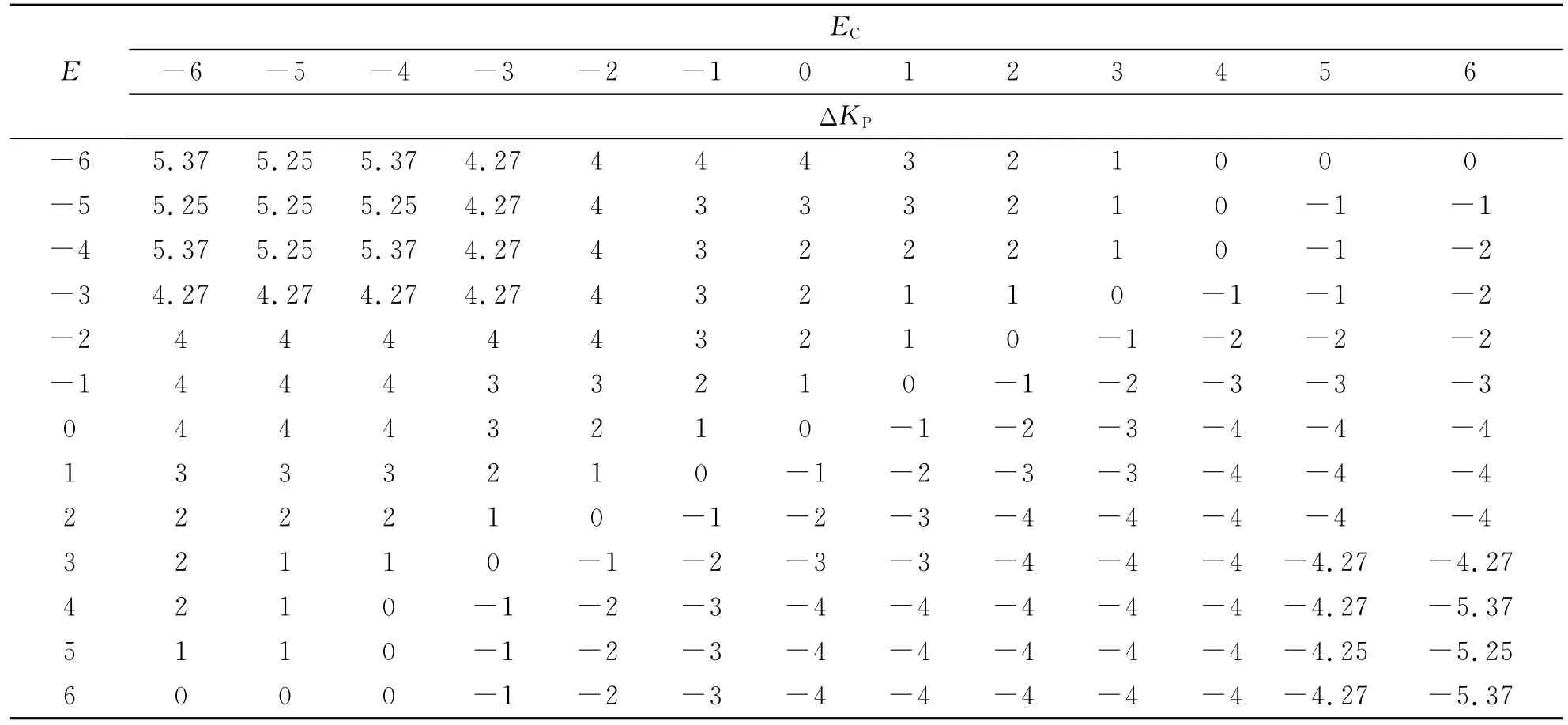

模糊控制规则是模糊控制器的核心,该系统控制规则的制定是依据现场操作人员的工作经验与专家知识总结得出.模糊控制规则是用自然语言描述工作人员长期积累的工作经验,把人工经验抽象为从输入到输出的一种映射关系.该控制器描述的控制规则见表1.

3)解模糊化

模糊化模块把精确输入量转换成模糊集合,在规则库中利用模糊规则产生模糊结论,至此所获得的仍是一个模糊量结果,不能直接用作控制量,须进行解模糊运算,求得精确控制量.重心法计算得到输入空间论域中的全部组合对应的输出模糊控制量,得到模糊控制查询表,其中ΔKP的模糊控制查询表见表2,ΔKI、ΔKD的模糊控制查询表在此不再赘述.

通过查询得到PID的各个参数变化的模糊量,再与各自的比例因子相乘,得到温度参数变化的精确量.

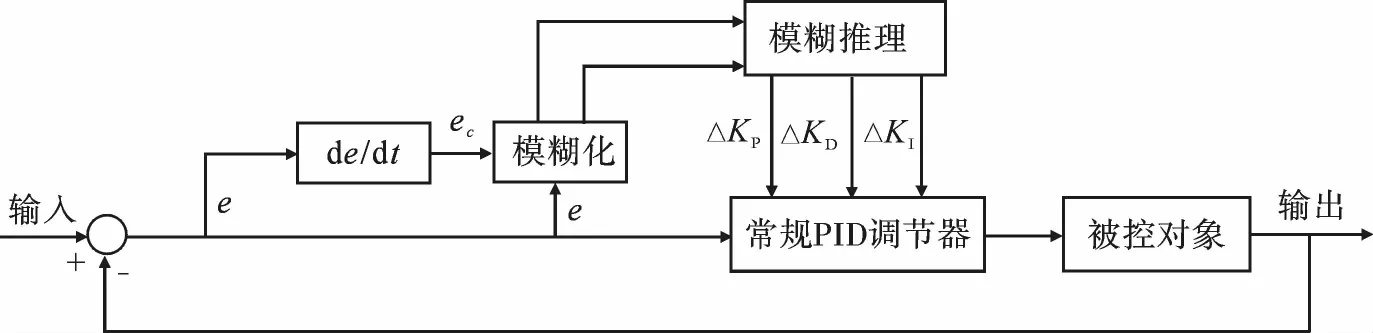

啤酒发酵温度参数自整定模糊PID控制方法的系统结构原理如图4所示.

由图4可见,模糊控制器为2输入3输出的多变量控制器。在啤酒发酵温度控制系统中把温度设定值与实时温度值的偏差e及其偏差变化率ec进行模糊化处理后作为模糊控制器的输入,常规PID调节器的参数变化量作为模糊控制器的输出.通过编程完成对模糊控制器的设计,实现常规PID调节器参数的在线整定.

表1 控制规则表Tab.1 Control rule table

表2 模糊控制查询表Tab.2 Fuzzy control query table

图4 模糊PID控制系统结构原理图Fig.4 Block diagram of Fuzzy PID control system

3 仿真及分析

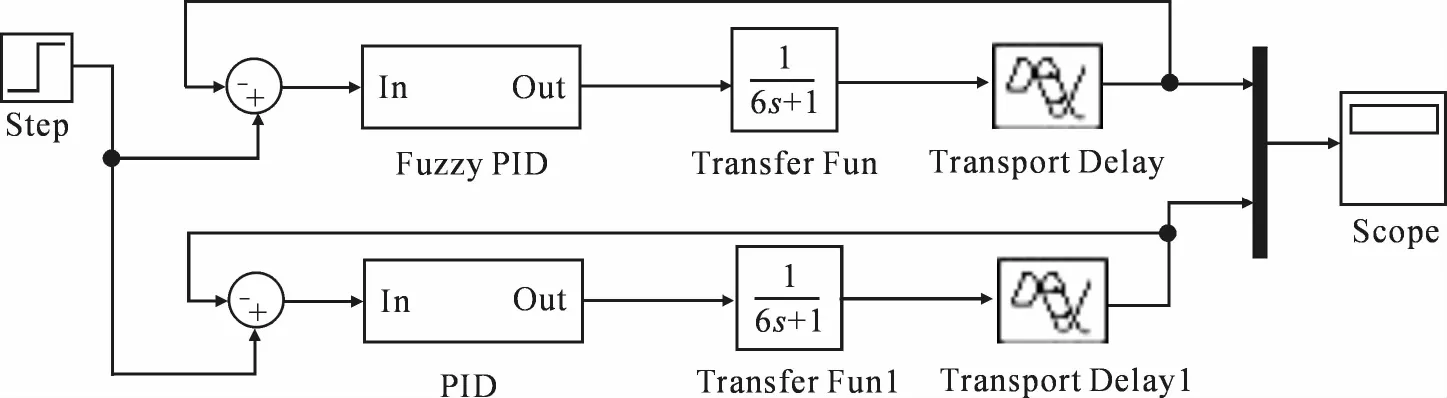

模糊逻辑采用仿真工具Simulink进行仿真,在模糊工具箱中建立模糊推理规则,导入到Simulink中进行仿真.将啤酒发酵温度控制系统定义为具有一阶滞后的惯性系统,那么其传递函数为

式中:T为惯性环节的时间常数;k为惯性环节的放大系数;τ为滞后环节的延迟时间.

啤酒发酵温度控制系统中被控对象会随着时间的不同,具有不同的时间常数和滞后时间,其常数T的变化范围为6~9 s,滞后时间τ的变化范围为2~3 s[11].啤酒发酵温度控制的仿真模型如图5所示.图5中Step为阶跃信号发生器;Fuzzy PID为参数自整定模糊PID封装模块;PID为常规PID封装模块;Transfer Fun为传递函数;Transport Delay为传输延迟时间;Scope为示波器.

图5 温度控制系统仿真模型Fig.5 Simulation model of temperature control system

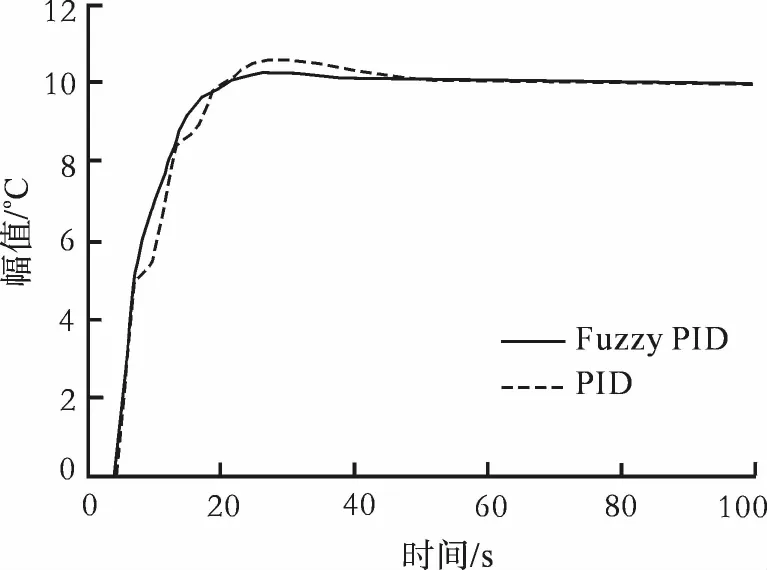

仿真模型传递函数取为1/(6s+1)e—3s,温度控制参数比例系数、积分系数及微分系数分别取1、0.14、2,采用2种PID方式对系统进行仿真,温度阶跃响应曲线如图6所示.

图6 温度阶跃响应曲线Fig.6 Temperature step response curve

仿真结果表明,参数自整定模糊PID温度控制与传统PID温度控制相比有更快的响应速度和更小的超调,具有强鲁棒性,能够适应非线性控制系统.

4 结论

1)采用专家经验模糊控制,结合PID控制,给出了一种参数自整定模糊PID温度控制算法,该算法的鲁棒性和稳定性优于传统PID算法,适用于分段式、时变温度控制系统.

2)在相同参数条件下,参数自整定模糊PID温度控制方法使发酵温度稳态偏移量降低到±0.1℃,温度响应速度较传统PID控制提高了35%.

参考文献:

[1] 周广田.啤酒酿造技术[M].济南:山东大学出版社,2002. ZHOU Guangtian.Beer Brewing Technology[M].Jinan:Shandong University Press,2002.(in Chinese)

[2] 凯文·特雷特.啤酒[M].张德玉,赵德玉,译.青岛:青岛出版社,2004. TLETT K.Beer[M].ZHANG Deyu,ZHAO Deyu,Transl.Qingdao:Qingdao Press,2004.(in Chinese)

[3] 董晓津,王斌,王孙安.啤酒发酵过程自动控制研究[J].机床与液压,2009,184(4):102. DONG Xiaojin,WANG Bin,WANG Sunan.Research on Automatic Control of Beer Fermentation Process [J].Machine Tool&Hydraulics,2009,184(4):102. (in Chinese)

[4] 曹吉花.基于PLC的啤酒生产过程控制研究与实现[D].合肥:合肥工业大学,2009. CAO Jihua.Research and Implementation of PLCBased Control of the Beer Production Process[D]. Hefei:Hefei University of Technology,2009. (in Chinese)

[5] 陈奇峰,薛瑞,赵琳.基于PLC的啤酒发酵智能温度控制系统[J].自动化技术与应用,2013,32(12):59. CHEN Qifeng,XUE Rui,ZHAO Lin.Intelligent Temperature Control System of Beer Fermentation Based on PLC[J].Automation Technology and Application,2013,32(12):59.(in Chinese)

[6] 梁春英,张成胜,王福丽.S7-200 PLC在啤酒发酵监控系统中的应用[J].工业控制计算机,2010,23 (5):107. LIANG Chunying,ZHANG Chengsheng,WANG Fuli.S7-200 PLC in Beer Fermentation Monitoring System[J].Industrial Control Computer,2010,23(5):107.(in Chinese)

[7] 刘广瑞,毕竞锴,黄真.基于智能算法的啤酒发酵温度过程控制[J].化工自动化及仪表,2012,39(8):985. LIU Guangrui,BI Jingkai,HUANG Zhen.Temperature Process Control of Beer Fermentation Based on Intelligent Algorithm[J].Chemical Automation& Instrumentation,2012,39(8):985.(in Chinese)

[8] 许春辉.基于PLC的过程控制实验装置液位模糊PID控制[J].电脑知识与技术,2011,16(7):3967. XU Chunhui.Fuzzy PID Control PLC-Based Process Control on Experimental Device of Level[J].Computer Knowledge and Technology,2011,16(7):3967. (in Chinese)

[9] COSTA P J,DENTE J A.Fuzzy Systems Modeling in Practice[J].Fuzzy Sets and System,2001,121(99):73.

[10] 张德丰.Matlab模糊系统设计[M].北京:国防工业出版社,2009. ZHANG Defeng.Matlab Fuzzy Systems Design[M]. Beijing:National Defense Industry Press,2009. (in Chinese)

[11] 欧阳金真.基于西门子BRAUMAT啤酒发酵控制系统的设计[D].上海:华东理工大学,2011. OU YANG Jinzhen.Design of the Control System of Beer Fermentation Based on Siemens BRAUMAT [D].Shanghai:East China University of Science and Technology,2011.(in Chinese)

(责任编辑、校对 张 超)

【相关参考文献链接】

国蓉,刘磊,孟祥众.圆柱零件加工用直线电机模糊自适应PID控制及建模[J].2015,35(12):968.

高嵩,朱峰,肖秦琨,等.机载光电跟踪系统的模糊自整定PID控制[J].2007,27(4):312.

来跃深,司瑞强.专家PID控制器的CPLD设计[J]. 2007,27(5):421.

樊泽明,冯卫星,王亮,等.智能阀门定位器PID单参数模糊自适应控制设计[J].2007,27(6):563.

王航宇,倪原.基于卡尔曼滤波器的电动汽车PID控制系统设计[J].2008,28(3):267.

谭宝成,王大为,俞开文.变结构PID在锻造操作机控制系统中的应用[J].2009,29(5):466.

谭宝成,成法坤.自适应模糊PID在中频弯管机温度控制中的应用[J].2010,30(2):191.

谭宝成,党莉.变速积分增量式PID在气力除灰控制系统中的应用[J].2010,30(5):478.

Parameter Self Tuning Fuzzy PID Control of Beer Fermentation Temperature

MIAO Rongxia,WANG Bin

(School of Electronic Information Engineering,Xi’an Technological University,Xi’an 710021,China)

Abstract:In order to improve the level of automation of a brewery in the temperature-controlled fermentation process and reduce the temperature steady offset,an automatic monitoring system based on PLC is designed with the parameter self-tuning fuzzy PID control method.The accurate control of the fermentation temperature and the on-line modification of the temperature parameters in the process of fermentation are realized.Simulation results show that beer fermentation temperature parameter self tuning fuzzy PID control reduces the steady-state offset of the fermentation temperature to±0.1℃,and temperature response rate is increased by 35%compared with conventional PID control method.

Key Words:fuzzy PID control;beer fermentation temperature;parameter self tuning;temperature response speed

作者简介:苗荣霞(1971—),女,西安工业大学副教授,主要研究方向为计算机测控技术.E-mail:598726396@qq.com.

*收稿日期:2015-09-17

DOI:10.16185/j.jxatu.edu.cn.2016.02.014

文献标志码:中图号: TP301.6 A

文章编号:1673-9965(2016)02-0167-06