含氟聚氨酯/聚氨酯纳米纤维膜复合织物的制备及其防水透湿性能

李智勇, 周惠敏, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

含氟聚氨酯/聚氨酯纳米纤维膜复合织物的制备及其防水透湿性能

李智勇, 周惠敏, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

为获得良好防水性能且保持服装穿着的舒适性,通过构建具有低表面能和粗糙表面于一体的含氟聚氨酯/聚氨酯纳米纤维膜,以涤/棉斜纹机织物作为静电纺丝接收基布,制备了一种新型防水透湿织物。探讨了含氟聚氨酯疏水剂的质量分数对纳米纤维结构及复合织物的防水透湿和力学性能的影响。结果表明,当含氟聚氨酯疏水剂质量分数为100%时,复合织物性能最佳,其静态接触角为141°,透湿率达到3 958 g/(m2·24 h),,沾水等级为5级透气率达到34.06 mm/s。力学性能测试结果表明,复合织物的力学性能随疏水剂质量分数的提高而逐渐增强,当FPU质量分数为1.00%时,顶破强力、撕裂强力和拉伸强力分别增加了5.93%、30.79%和5.48%。

防水透湿; 静电纺丝; 复合织物; 含氟聚氨酯/聚氨酯纳米纤维膜

随着人们对服装舒适性的要求不断提高,防水透湿织物被广泛关注[1]。通过层压和涂层等方式生产的防水透湿织物层出不穷,如美国Gore-Tex公司的聚四氟乙烯层压复合织物是公认较好的防水透湿织物,但其加工工艺困难,产品价格高,使其发展和推广受到阻碍[2],故研究低价格高品质的防水透湿织物具有重要意义。近些年的研究发现,静电纺丝技术制备的纳米纤维膜具有孔隙率高和孔径小等优异性能,可利用雨滴(雨滴直径通常在100~30 000 μm)与水蒸气分子(水蒸汽分子的直径为0.000 4 μm)直径的巨大差异,允许水蒸气自由通过的同时,阻挡水滴的通过,使得静电纺纳米纤维膜在防水透湿织物领域得到极大发展[3-5]。

通常因静电纺纳米纤维膜具有较高的表面能或富含较多亲水基团,导致其防水效果欠佳,使得提高静电纺纳米纤维膜的防水性能成为研究的热点问题[6-8]。许多研究表明,通过将氟基团引入纳米纤维膜表面,降低纤维膜的表面能,可显著提高纤维膜表面疏水性能[9]。此外,通过在纺丝液中掺杂纳米颗粒等方法,构造具有微纳米级粗糙表面的静电纺纤维膜,也能获得疏水性的有效提升[10]。

本文研究通过结合降低表面能和构建粗糙表面2种方法的优势,以获得疏水性能的双重提升。首先将一种含氟聚氨酯疏水剂引入聚氨酯纺丝液,通过调节静电纺丝参数,控制纳米纤维膜表面形貌,并直接以机织物为静电纺纳米纤维接收基布,制备了具有珠丝结构粗糙表面的含氟聚氨酯纳米纤维膜复合织物,最终获得了良好的防水透湿性能的织物。

1 实验部分

1.1 实验材料

热塑性聚氨酯(PU,相对分子质量为130 000,巴斯夫聚氨酯特种产品中国有限公司);含氟疏水剂(FPU,江苏宝泽高分子材料股份有限公司);N,N-二甲基甲酰胺(DMF,分析纯,天津永晟精细化工有限公司);3M气溶胶(美国3M公司);涤/棉机织物。

1.2 静电纺纳米纤维膜复合织物的制备

以DMF为溶剂制备PU和FPU共混纺丝溶液,分别配制FPU质量分数为0.10%、0.25%、0.50%、0.75%、1.00%,PU质量分数为8%的混合纺丝溶液,常温下磁力搅拌12 h至充分溶解。

将涤/棉机织物作为接收基布固定在滚筒接收装置上,在其表面均匀喷一层气溶胶,上胶量为35 g/m2,随后采用静电纺丝法将制备好的混合纺丝液喷于涤/棉机织物上。纺丝电压为17 kV,注射速度为0.8 mL/h,接收距离为20 cm,接收滚筒转速为1 500 r/min,纺丝液注射量为5 mL,通过控制相同量的纺丝溶液以获得同等膜厚的纳米纤维膜。将制得的纳米纤维膜复合织物在室温条件下放置24 h后,再进行各项测试。

1.3 测试方法

1.3.1 微观结构表征

用Phenom G2 pro型扫描电子显微镜对纳米纤维形貌进行表征。然后采用Adobe photoshop软件计算纤维平均直径,每个试样测试纤维50根。

1.3.2 纺丝液性质测试

使用DDS-11C型数字电导率仪(上海伟业仪器厂)对纺丝液电导率直接测试;纺丝液表面张力,使用QBzY系列全自动表面张力仪(上海方瑞仪器有限公司)测试;纺丝液黏度,使用NDJ-79型旋转黏度计(上海昌吉地质仪器有限公司)测试。

1.3.3 接触角测试

根据GB/T 30447—2013《纳米薄膜接触角测量方法》测定。使用OCAl5EC光学接触角测量仪进行测试。

1.3.4 抗湿性能测试

根据GB/T 4745—1997《纺织织物 表面抗湿性测定 沾水试验》测定复合织物的沾水性能。通过试样外观与评定标准及图片的比较,来确定沾水等级。

1.3.5 透湿性测试

依据GB/T 12704—1991《纺织品透湿性试验方法 第1部分:吸湿法》,采用YG601型电脑式透湿测试仪(宁波纺织仪器厂制造),对复合织物进行透湿性能测试。

1.3.6 透气性测试

根据GB/T 5453—2009《纺织品织物透气性的测定》,选用YG(B)461E型数字式织物透气性能测定仪测试织物的透气性能,每块试样测10次,取其平均值。

1.3.7 力学性能测试

拉伸断裂强力测试根据GB 3923.1—1997《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》,使用YG(B)026P-500型织物强力机测定;撕裂强力测试根据GB/T 3917.1—1997《纺织品 织物撕破性能 第1部分:撕破强力的测定 冲击摆锤法》,使用YG(B)033D型数字撕裂仪进行测试;顶破强力测试根据GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》测定,使用DR028万能材料试样机测定。

2 结果与讨论

2.1 FPU/PU纳米纤维膜形貌分析

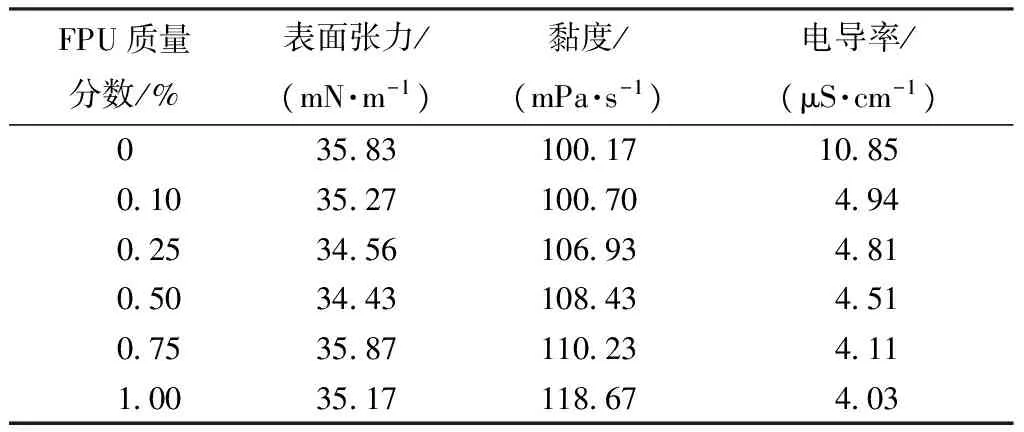

FPU/PU纳米纤维膜扫描电镜照片如图1所示。由图可发现,纳米纤维膜是由珠粒和纤维共存的“珠丝结构”,且密集分布,导致这一结果的原因是当纺丝液浓度较低,纺丝过程中分子链缠结不够发生断裂,分子链团聚而易产生珠粒,形成“珠丝结构”,这种结构能良好地构建纳米级粗糙表面,配合低表面能的含氟链段能显著提高纳米纤维膜表面的疏水性。另一方面纳米纤维的直径进行测量结果如图2所示。由图可看出,随疏水剂FPU的浓度增加,纤维平均直径有增大趋势。为探究产生这一变化的原因,对溶液的性质进行了测试,结果如表1所示。从表中可看出,随疏水剂FPU浓度的增加,纺丝液的表面张力没有出现明显变化,但电导率逐渐下降,黏度值逐渐升高。从而可易得出,因溶液电导率降低,射流表面的电荷密度降低,导致射流的轴向不稳定鞭动减弱,射流受电场的拉伸作用减弱,导致其纤维直径增加。另一方面,溶液黏度的升高导致分子链缠结增加,抵抗射流运动中受到的拉伸力就越强,也会导致纤维的平均直径变大。即静电纺纳米纤维平均直径的增加是由电导率和黏度值2个因素共同作用促成的。

FPU质量分数/%表面张力/(mN·m-1)黏度/(mPa·s-1)电导率/(μS·cm-1)03583100171085010352710070494025345610693481050344310843451075358711023411100351711867403

2.2 复合织物的表面润湿性能分析

通过复合织物的静态接触角测试来说明其润湿情况,结果如图3、4所示。通常热塑性聚氨酯分子存在亲水性的基团,因而具有较高的表面能,呈现亲水性。但从观察结果可知,当溶液未加入FPU时,其接触角为115°,具有疏水性,这应归因于通过静电纺得到纤维为无规取向堆积,并且有珠丝结构的存在,形成了层状具有粗糙表面的结构,纳米纤维膜沉积在织物表面,使得复合织物呈现疏水性,但静置15 min后,液滴仍会发生浸润。这表明珠丝结构粗糙表面能起到改善疏水性能的作用,但随着浸润时间的延长,纯聚氨酯制备的纳米纤维膜复合织物会因为毛细作用而发生浸润,并不能直接应用于防水透湿织物的制备。另一方面,从测试结果可看出,随着疏水剂FPU的加入,纤维膜对于水的静态接触角呈现递增趋势,相比于未加FPU的纤维膜而言,加入疏水剂FPU的纤维膜接触角有明显的提高,静置15 min后液滴不会发生浸润。因为引入的含氟链段表面能低,含氟链段能够向纤维表面迁移,导致氟元素在纤维表面富集,从而降低了复合织物的表面能,使得液滴不能发生浸润。此外,从测试结果可看出,在一定浓度范围内,被引入的含氟链段越多,复合织物具有越好的疏水性能,当FPU质量分数达到1%时,其静态接触角为141°,表现出优异的疏水性能。因为随含氟链段的不断引入,纤维表面氟元素含量逐渐升高,表面能逐渐降低,疏水性能变好,当氟含量达到一定值后,纤维表面氟元素趋于饱和,再增大FPU的用量,对复合织物疏水性能的改善不大。

2.3 抗湿性能分析

沾水试验测试结果如图5所示,沾水等级评定如表2所示。从图中可看出,加入疏水剂FPU后纤维膜复合织物的沾水性能得到了很大改善,随着FPU质量分数的提高,复合织物表面的沾水量逐渐减小,FPU质量分数为1.00%时可获得最好的抗湿性能。由此可知,在制备过程中只需引入少量的FPU,含氟链段就可富集整个织物表面,显著降低表面能,同珠丝结构形成的纳米级粗糙表面共同作用,赋予织物良好的抗湿性能。

2.4 透湿性能分析

FPU/PU纳米纤维膜复合织物的透湿性能如图6所示。从图中可看出,在相同膜厚的情况下,随着疏水剂FPU质量分数的提高,复合织物的透湿量也逐渐上升,展示出良好的透湿性能。这应归因于静电纺纳米纤维膜在机织物表面为纤维无序沉积形成,纤维间孔道为微纳米级,加之纤维或珠粒之间的交错黏连会对水汽的散发起到一定阻挡作用。随着FPU质量分数的提高,静电纺纳米纤维的直径随之变大,导致纳米纤维膜的结构发生变化,气孔孔径逐渐变大,使得复合织物的透湿性能逐渐提高。

FPU质量分数/%沾水等级现象02受淋表面一半润湿0103受淋表面仅为不连续的小面积润湿0253受淋表面仅为不连续的小面积润湿053受淋表面仅为不连续的小面积润湿0754受淋表面没有淋湿,有少量水珠1005受淋表面没有淋湿,未沾有水珠

2.5 透气性分析

图7示出FPU/PU纳米纤维膜复合织物的透气性能随疏水剂FPU的质量分数变化曲线。从图中可看出,随FPU质量分数的提高,复合织物的透气率也逐渐上升。这一结果与透湿性能测试结果相一致,疏水剂FPU的加入,纳米纤维膜直径变大,孔径相应变大,能增加气体通过效率。此外使用3M气溶胶喷涂的方法,气溶胶颗粒均匀的分布在织物表面,不会形成封闭的胶层,能对机织物和纳米纤维膜起到良好的黏合作用,且不影响透气性能,使得复合织物展现出良好的透气性能。

2.6 力学性能分析

不同浓度FPU质量分数复合织物的顶破强力、撕裂断裂强力和拉伸断裂强力测试结果如表3所示。

表3 纳米纤维膜复合织物的力学性能测试Tab.3 Mechanical properties test of nanofiber membranes composite fabric

从结果可看出,随疏水剂FPU质量分数的升高,三者都出现上升趋势。这是因为随疏水剂FPU的浓度上升,纳米纤维的平均直径增大,纤维之间相互黏连缠结,使得纳米纤维膜的强力有所增大,同时,使用3M气溶胶喷涂的方法,可使得纳米纤维膜与机织物紧密的结合为一个整体,最终使得复合织物的顶破强力、撕裂强力和拉伸强力呈现逐渐增强的趋势,当FPU质量分数为1.00%时,顶破强力增加了5.93%,撕裂强力增加了30.79%,拉伸强力增加了5.48%。

3 结 论

使用含氟聚氨酯疏水剂与聚氨酯溶液共混制得纺丝液,通过静电纺丝技术制备具有珠丝结构粗糙表面的含氟聚氨酯纳米纤维膜,直接与机织物复合,获得了具有防水透湿功能的纳米纤维膜复合织物。经防水透湿性能和机械性能测试,取得了良好的防水透湿效果。

1)FPU质量分数为1.00%,PU质量分数为8%时,制备得到具有珠丝结构的含氟聚氨酯纳米纤维膜复合织物,其静态接触角可达141°,沾水等级为5级,透湿率为3 958 g/(m2·24 h),透气率为34.06 mm/s。

2)随疏水剂FPU的质量分数上升,可使得复合织物的顶破强力、撕裂强力和拉伸强力呈现递增的趋势,当FPU质量分数为1.00%时,顶破强力、撕裂强力和拉伸强力有不同程度的增加,分别提高了5.93%,30.79%和5.48%。

FZXB

[1] 高党鸽, 张文博, 马建中. 防水透湿织物的研究进展[J]. 印染, 2011, 37(21): 45-50. GAO Dangge, ZHANG Wenbo, MA Jianzhong. Research and development of moisture-management fabric[J]. China Dyeing & Finishing, 2011, 37(21): 45-50.

[2] 刘延波, 马营, 孙健, 等. 电纺 PVDF/PVDF-HFP 复合纳米纤维膜及其防水透湿性能评价[J]. 天津工业大学学报, 2014, 33(6): 6-10. LIU Yanbo, MA Ying, SUN Jian, et al. Composite nanofiber membrane based on electrospun PVDF/PVDF-HFP and evaluation for waterproof & breathable properties[J]. Journal of Tianjin Polytechnic University, 2014, 33(6): 6-10.

[3] 陈丽华. 不同种类防水透湿织物的性能及发展[J]. 纺织学报, 2012, 33(7): 149-156. CHEN Lihua. Properties and development trends of different kinds of waterproof and moisture permeable fabrics[J]. Journal of Textile Research, 2012, 33(7): 149-156.

[4] HONG K A, YOO H S, KIM E. Effect of waterborne polyurethane coating on the durability and breathable waterproofing of electrospun nanofiber web-laminated fabrics[J]. Textile Research Journal, 2015, 85(2): 160-170.

[5] YOON B, LEE S. Designing waterproof breathable materials based on electrospun nanofibers and assessing the performance characteristics[J]. Fibers and Polymers, 2011, 12(1): 57-64.

[6] WANG J, LI Y, TIAN H, et al. Waterproof and breathable membranes of waterborne fluorinated polyurethane modified electrospun polyacrylonitrile fibers[J]. RSC Advances, 2014, 4(105): 61068-61076.

[7] HONG S K, LIM G, CHO S J. Breathability Enhancement of electrospun microfibrous polyurethane membranes through pore size control for outdoor sportswear fabric[J]. Sensors and Materials, 2015, 27(1): 77-85.

[8] 周颖, 姚理荣, 高强. 聚氨酯/聚偏氟乙烯共混膜防水透气织物的制备及其性能[J]. 纺织学报, 2014, 35(5): 23-29. ZHOU Ying, YAO Lirong, GAO Qiang. Preparation and characterization of polyurethane/polyvinylidene fluoride waterproof permeable composite fabric[J]. Journal of Textile Research, 2014, 35(5): 23-29.

[9] LI Y, ZHU Z, YU J, et al. Carbon nanotubes enhanced fluorinated polyurethane macroporous membranes for waterproof and breathable application[J]. ACS Applied Materials & Interfaces, 2015, 24(7): 13538-13546.

[10] WANG J, RAZA A, SI Y, et al. Synthesis of superamphiphobic breathable membranes utilizing SiO2nanoparticles decorated fluorinated polyurethane nanofibers[J]. Nanoscale, 2012, 23(4): 7549-7556.

Preparation and waterproof and water-permeable properties ofelectrospun fluorinated polyurethanel polyurethanenanofiber membrane composite fabrics

LI Zhiyong, ZHOU Huimin, XIA Xin

(CollegeofTextileandClothing,XinjiangUniversity,Urumqi,Xinjiang830046,China)

In order to obtain a high waterproofness clothing with good permeability, the paper reported a novel waterproof and water permeable fabric, the electrospun nanofibrous membranes were prepared by electrospinning, which possessed low surface free energy and rough surface, and then a polyester-cotton woven fabric with twill was used as a substrate for the nanofibrous membranes. The effects of concentration of fluorinated polyurethane(FPU) on morphological structure of nanofibers, water proof, vapor permission and mechanical properties of the electrospun nanofibrous membranes composite fabrics were studied. The results indicated that the optimum concentration of FPU for the electrospun nanofibrous membranes composite fabrics were 1.00%, meantime, the composite fabrics were endowed with the water contact angle of 141°, the water vapor transmission rate achieves to 3 958 g/(m2·24 h), and the spray grade can reach up to 5, while the air permeability amount is up to 34.06 mm/s. The mechanical properties test showed that the mechanical properties gradually increased with the increase of FPU amount, when the concentration of FPU is 1.00%, and the value of bursting strength, tearing strength and tensile strength were increased by about 5.93%, 30.79% and 5.48%, respectively.

waterproof and water permeable; electrospinning; composite fabric; fluorinated polyurethane/polyurethane nanofiber membrane

2015-09-16

2016-06-07

重点技术创新项目产学研联合开发专项(2015100007);新疆维吾尔自治区自然科学基金青年基金项目(2015211C287)

李智勇(1990—),男,硕士生。主要研究方向为功能性纺织材料的开发与应用。夏鑫,通信作者,E-mail: xjxiaxin@163.com。

10.13475/j.fzxb.20150903206

TS 174.8

A