硫化体系对BIIR/NR轮胎内衬层胶料性能的影响

郑 华,赵静波,肖 箐,郭 娜,张茂启

(山东科技大学 材料科学与工程学院,山东 青岛 266590)

随着现代高速公路的发展和车辆行驶速度的提高,人们对轮胎的综合使用性能和寿命提出了更高的要求。内衬层使轮胎维持适当的充气压力以提高汽车行驶的安全性,当汽车受到刺扎时,气密层会降低漏气速度,避免轮胎突然爆裂而发生危险,但却直接影响了充气轮胎的耐久性和使用寿命。

溴化丁基橡胶(BIIR)由于其优良的气密性而成为制备轮胎内衬层的首选材料。BIIR中的溴原子增加了橡胶分子链的反应活性,因此可采用多种方法进行硫化[1-2]。但随着对其制品耐热性要求的不断提高和环保法规的日趋严格,硫黄硫化体系在某些应用领域难以达到要求或受到一定限制,经过氧化物硫化的硫化胶的物理性能也相对较差[3-4],而酚醛树脂硫化制品具有较好的耐热性和耐臭氧性[5-6]。考虑到内衬层对汽车安全性的影响,选择合适的硫化体系对内衬层胶料的意义重大。

本文采用机械共混法制备了BIIR/天然橡胶(NR)轮胎内衬层胶料,研究了采用硫黄和酚醛树脂2种硫化体系对胶料的硫化性能、物理性能、耐热空气老化性、耐臭氧老化性及气密性的影响,以期制备出性能优良的轮胎内衬层。

1 实验部分

1.1 原料

BIIR:牌号2222,美国埃克森公司;NR:10#标准胶,马来西亚;酚醛树脂:牌号1068,美国十拿公司;其它化学药品均为市售。

1.2 仪器设备

XSK-160型开炼机:南京橡塑机械厂;MZ-4010B1型无转子硫化仪:江苏明珠试验机械厂;QLB-350×350×2型平板硫化机:卓胜机械设备有限公司;ER-103C型万能材料拉力试验机:江苏发瑞仪器科技有限公司;HWS-288型恒温恒湿箱:北京金志业仪器设备有限公司;40113-A型老化试验箱:江都天发试验机械厂;UA-2074HD型臭氧试验机:优肯科技股份有限公司;VAC-V2型气体渗透仪:济南兰光机电技术有限公司。

1.3 基本配方

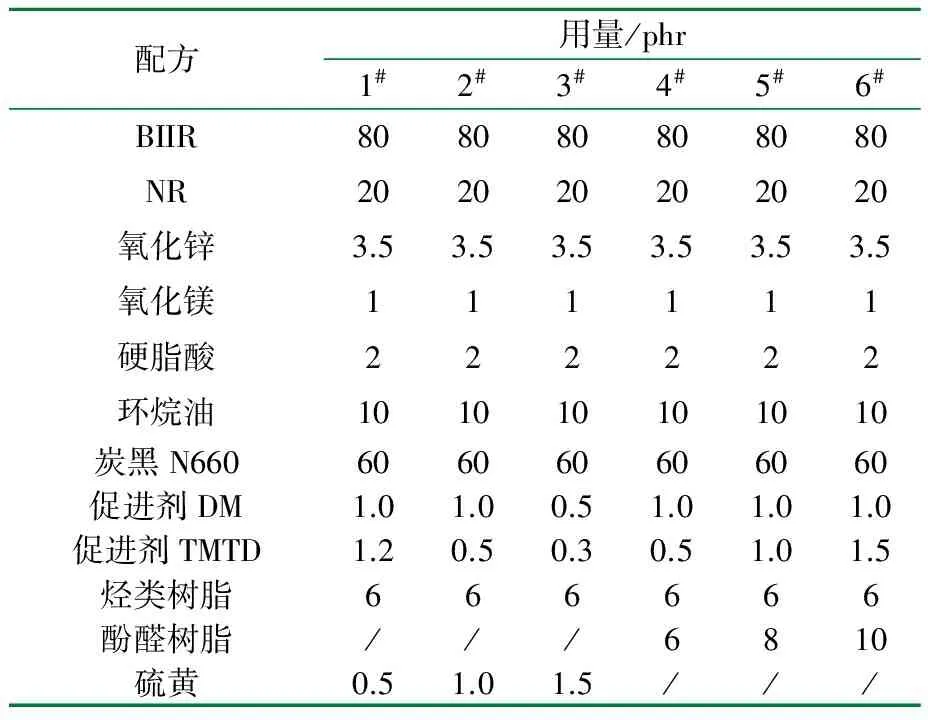

内衬层胶料配方如表1所示。

表1 内衬层胶料配方

1.4 试样制备

将生胶、炭黑等依次加入密炼机中进行混炼,然后在开炼机上于30~40 ℃条件下用小辊距混合,加入小料、硫化剂,待混合均匀后,薄通数次,打三角包3~5次下片,停放24 h后按照硫化仪所测得的正硫化时间(t90)硫化制样。

1.5 分析测试

(1) 硫化性能

采用MZ-4010B1型无转子硫化仪,按GB/T 16584—1996对试样的硫化性能进行测试,测试温度为175 ℃。

(2) 物理性能

按GB/T 531—1999测试硬度;按GB/T 528—1998测试拉伸性能,拉伸速度为500 mm/min,测试温度为室温。

(3) 耐热空气老化性能

采用40113-A型老化试验箱,按GB/T 3512—2001测试热空气老化性,老化温度为100 ℃,老化时间为72 h。

性能保持率的计算如式(1)所示:

P=X′/X

(1)

式中:P为性能保持率;X′为老化后硫化胶各性能的测定值;X为老化前硫化胶各性能的测定值。

(4) 耐臭氧老化性能

采用UA-2074HD型臭氧试验机,按GB/T 7762—2003测试耐臭氧老化性。

(5) 气密性

采用VAC-V2型气体渗透仪,按GB/T 1038—2000测试气密性,测试气体为氮气。

2 结果与讨论

2.1 硫化性能

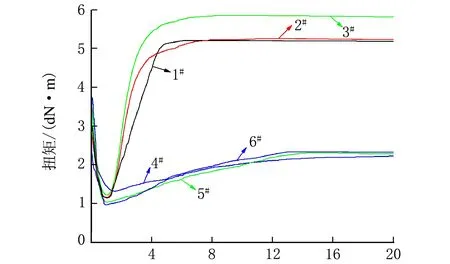

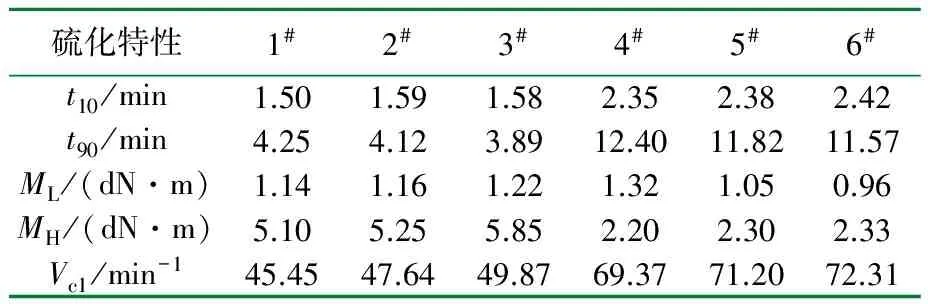

图1和表2分别为各配方BIIR/NR内衬层胶料的硫化曲线和硫化特性参数。由图1和表2可知,硫黄和酚醛树脂的用量对胶料的焦烧时间(t10)影响不很明显,变化较小,但t90随硫黄和酚醛树脂用量的增加而缩短,硫化速度指数(Vc1)随硫黄和酚醛树脂用量的增加而增大,说明硫化速度随硫化剂用量的增加而加快。最低转矩(ML)反映胶料在一定温度下的最大流动性和最低黏度,如表2所示,随着酚醛树脂用量的增多(配方4#~6#),胶料的ML明显减小,说明酚醛树脂在一定程度上对胶料起到增塑作用,使胶料的加工变得容易。

硫化时间/min图1 各配方胶料的硫化曲线

表2 各配方胶料的硫化特性参数

2.2 物理性能

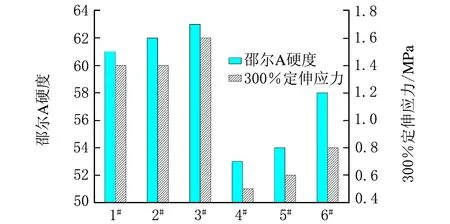

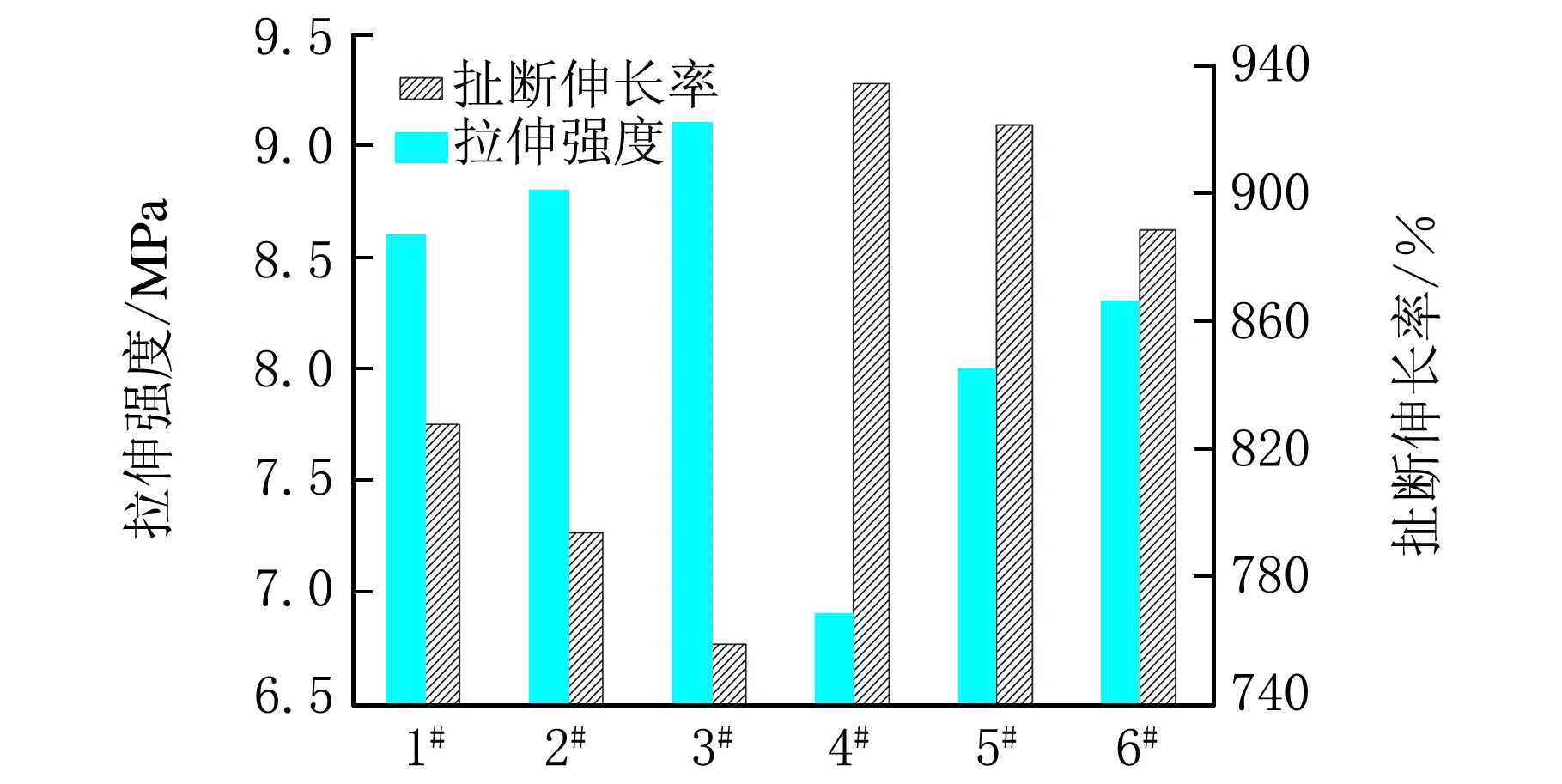

各配方BIIR/NR硫化胶的物理性能如图2所示。由图2可知,2种硫化体系的硫化胶的物理性能具有相同的变化趋势:随着硫黄和酚醛树脂用量的增加,扯断伸长率逐渐减小,而硬度、300%定伸应力和拉伸强度逐渐增大。相比之下,经硫黄硫化的硫化胶(配方1#~3#)的物理性能较好(拉伸强度和300%定伸应力分别可达9.1 MPa和1.6 MPa),这是因为多硫键(—Sx—)在拉伸负荷下断裂会再次重构或与炭黑链接形成化学键[7],这种重构的键易随分子链滑动从而避免了应力集中。而经酚醛树脂硫化的硫化胶(配方4#~6#)的扯断伸长率较高(高达935%),这是因为酚醛树脂在高温下脱水形成中间产物——亚甲基醌,其与NR中的α—C形成的交联网络的分子间结合力强于—Sx—[8];而其强度低于经硫黄硫化的硫化胶,这是由于酚醛树脂参与硫化反应需要较高温度,且中间产物亚甲基醌的形成发生在硫化反应的起始阶段,因而硫化不完全造成甲基醌浓度较低,从而表现出硫化胶的强度低于经硫黄硫化的硫化胶。

配方

配方图2 各配方BIIR/NR硫化胶的物理性能

2.3 热空气老化性能

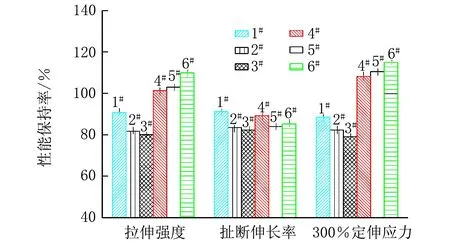

图3为各配方硫化胶在热空气老化(100 ℃×72 h)后的性能保持率。

图3 热空气老化后各配方BIIR/NR硫化胶的性能保持率

由图3可知,经酚醛树脂硫化的硫化胶的拉伸强度和300%定伸应力保持率高于100%,这是因为经树脂硫化的硫化胶中C—C和C—O类化学键键能高[9],故其热氧老化稳定性相对较好。而经硫黄硫化的硫化胶的性能保持率低于100%,这是因为老化温度较高导致键能较低的多硫键和低硫键断裂,加之老化过程中硫化胶表面产生空隙及凹凸不平的缺陷,材料内部基团的变化程度随老化时间的延长而加剧[10-11],从而在老化实验中表现出性能损失。

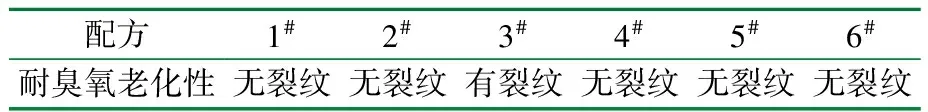

2.4 耐臭氧老化性

表3为各配方BIIR/NR硫化胶在拉伸20%时静态臭氧老化实验(臭氧质量分数为20%,40 ℃×72 h)的测试结果。由表3可知,经酚醛树脂硫化的硫化胶(配方4#~6#)表面无裂纹,耐臭氧老化性较好,而经硫黄硫化的3#硫化胶的表面出现“裂纹”,这主要与硫化胶中形成的交联键的强弱有关[12]。由于多硫键键能低而易分解,底层新的分子链因表层分子链分离而受到臭氧攻击,因而加快了裂口增长,使得硫化胶抵抗形变的能力下降。

表3 各配方BIIR/NR硫化胶的耐臭氧老化性

2.5 气密性

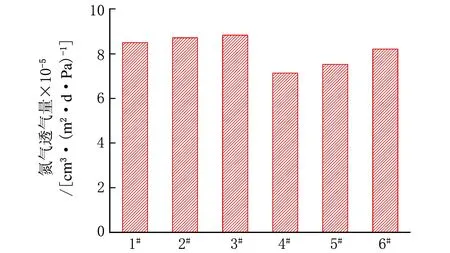

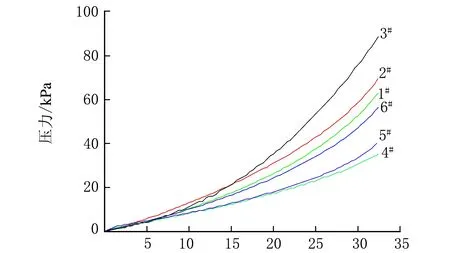

图4和图5分别为各配方BIIR/NR硫化胶的气体透气量和压力-时间曲线。

配方图4 各配方BIIR/NR硫化胶的氮气透气量

时间/s图5 各配方BIIR/NR硫化胶的压力-时间曲线

由图4和图5可知,与硫黄硫化的硫化胶(配方1#~3#)相比,经酚醛树脂硫化的硫化胶(配方4#~6#)透气量相对较小,这是因为经酚醛树脂硫化形成的交联网络的致密度要优于经硫黄硫化的交联网络,其延长了气体小分子在橡胶基体中扩散的有效路径,从而提高了橡胶基质对气体的阻隔性能。硫化胶(配方4#~6#)的气密性随着酚醛树脂用量的增大而下降,这是由于酚醛树脂是苯酚和甲醛的缩合产物,随着酚醛树脂用量的提高,甲醛含量增大,结构中小分子化合物含量增大,在相同气压下气体迁移倾向大,因此随着酚醛树脂添加量提高,气密性反而下降。

3 结 论

(1) 硫黄和酚醛树脂的用量对胶料的t10影响不明显,但t90随两者用量的增加而缩短,因此硫化速度随两者用量的增加而加快。

(2) 随着硫黄和酚醛树脂用量的增加,BIIR/NR硫化胶的拉伸强度、300%定伸应力增大,经酚醛树脂硫化的硫化胶具有较高的扯断伸长率(高达935%)。

(3) 经酚醛树脂硫化的硫化胶的耐臭氧老化性优于经硫黄硫化的硫化胶。

(4) 随着硫黄和酚醛树脂用量的增加,BIIR/NR硫化胶的透气量升高,但经酚醛树脂硫化的硫化胶的气密性要优于经硫黄硫化的硫化胶。

参 考 文 献:

[1] 杨丹,贾德明.HIIR的性能与应用研究概况[J].橡胶工业,2005,52(3):180-182.

[2] 崔小明.溴化丁基橡胶的配合加工及应用(一)[J].橡胶科技市场,2009,7(6):10-14.

[3] 钱寒冬.溴化丁基橡胶性能研究[J].世界橡胶工业,2004,31(12):8.

[4] 崔小明.溴化丁基橡胶的加工应用研究进展[J].世界橡胶工业,2010,37(6):32-33.

[5] 丁国芳,王建华,赵小东,等.树脂硫化剂对IIR硫化胶阻尼性能的影响[J].橡胶工业,2005,52(1):27-29.

[6] 马文石,吴冬生,邓卫星,等.酚醛树脂对BIIR胶料硫化特性的影响[J].橡胶工业,2005,58(3):154-156.

[7] ROBINSON A E,MARRA J V,AMBERG L O.Study on synthetic elastomers [J].Petroleum Science,1961,6(4A):102-117.

[8] 李富强,陈福林,岑兰,等.IIR/HIIR的应用研究进展[J].橡胶工业,2008,55(12):763.

[9] 杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2010:72-73.

[10] WANG W Z,QU B J.Photo and thermo-oxidative degradation of photocross-linked ethylene-diene terpolymer [J].Polymer Degradation and Stability,2003,81(3):531-537.

[11] BRENDAN RODGERS,SUNNY JACOB,BHARAT B SHARMA.Effect of aging on permeability properties of bromobutyl innerliner compounds [J].Rubber World,2010 (9):22-30.

[12] 郭建华,罗权.IIR耐热老化性能影响因素的研究[J].橡胶工业,2001,48(3):136.