熔滴短路过渡建模及熔池三维瞬态行为模拟

夏胜全, 朱志明, 孙晓明

(1.中国工程物理研究院, 621900 四川 绵阳; 2. 清华大学 机械工程系, 100084 北京)

熔滴短路过渡建模及熔池三维瞬态行为模拟

夏胜全1, 2, 朱志明2, 孙晓明2

(1.中国工程物理研究院, 621900 四川 绵阳; 2. 清华大学 机械工程系, 100084 北京)

摘要:针对短路过渡CO2焊接的熔滴过渡随机性强、熔池动态行为复杂的特点,考虑熔滴与熔池短路时刻、短路时刻的熔滴半径、温度和中心位置等随机因素,提出了熔滴短路过渡行为模型. 采用非对称高斯热源表征电弧热流密度沿焊接方向的非对称性,采用附加源项法处理熔池各动量源,采用VOF追踪熔池气-液界面,采用液相分数法和焓-孔隙度法处理液-固糊状区熔化金属凝固潜热及动量损失,建立了短路过渡焊接熔池的三维瞬态模型. 基于FLUENT软件二次开发,模拟了熔池的动态行为,研究了熔池温度场和流场的瞬态变化. 对比等速送丝和脉冲送丝情况,熔滴短路间隔时间的概率密度分布和焊缝成形的模拟与实验结果吻合良好,验证了熔滴短路过渡行为模型和熔池三维瞬态模型的有效性.

关键词:短路过渡行为模型; 熔池动态行为; 数值模拟; 短路过渡频率; 焊缝成形

CO2气体保护焊因其生产效率高、操作简单、成本低、焊接质量好等特点,在汽车制造、船舶制造、金属结构及机械制造等方面得到广泛的应用[1]. 对直接影响焊缝成形和接头质量的熔滴短路过渡和熔池动态行为开展深入研究,具有重要的现实意义和工程应用价值.

焊接过程的熔滴过渡和熔池动态行为复杂,严重影响对其进行有效的观测和控制,促使很多学者采用数值模拟手段对其进行研究[2-8]. 但现有数值模拟研究很少涉及短路过渡CO2焊接熔池动态行为,这与熔滴短路过渡行为随机性强、熔池动态行为复杂、数学建模存在较大难度有关. 本文充分考虑了短路过渡CO2焊接熔滴过渡行为的随机性,在建立熔滴短路过渡行为模型和熔池三维瞬态模型的基础上,对熔池的三维瞬态温度场和流场及其演变进行了数值模拟研究,并在前期的研究基础上分别针对等速送丝焊接系统和脉冲送丝焊接系统进行分析,对熔滴短路过渡间隔时间的概率密度分布、焊缝成形的数值模拟结果进行了试验验证.

1熔滴短路过渡行为模型

假设带有一定热焓和动量的熔滴在特定时刻进入熔池,对熔池的能量和动量产生影响. 熔滴与熔池短路时刻、熔滴温度和体积等与熔池状态及焊接工艺参数有关.

为简化建模和计算,假设:1)熔池液态金属为粘性不可压缩流体;2)熔滴短路过渡行为的随机性主要体现在熔滴体积、温度及其与熔池短路时刻上.

1.1熔滴与熔池短路时刻

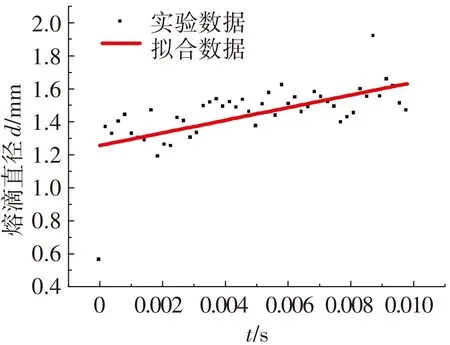

熔滴和熔池是否发生短路与前一次短路过渡结束后的初始弧长和熔滴大小、焊丝送进速度、焊丝熔化、熔滴长大以及熔池的振荡行为等因素有关. 采用高速摄像拍摄熔滴图像,对典型短路过渡周期内燃弧阶段的熔滴直径最大值进行测量,可获得如图1所示的多个短路过渡周期的熔滴直径最大值随时间变化规律,其线性拟合公式为

(1)

式中:d为熔滴直径最大值,mm;kd为直线斜率,即熔滴长大速度,mm/s;d0为前一次短路过渡结束后的熔滴直径的初始值,mm.

图1短路过渡焊接的熔滴直径最大值随时间变化规律

(焊接电流:110 A,电弧电压:14 V)

由图1和式(1)可知,熔滴长大速度kd近似与焊接电流成正比. 假设燃弧初期的弧长为ld(前一次短路过渡结束时,熔滴和焊丝轴线下方熔池最高点的距离),在焊丝持续送进、熔化和熔滴长大及熔池振荡等因素的共同作用下,熔滴和熔池再次发生短路,何时发生短路可根据下式进行判断:

(2)

式中:df为焊丝的送进距离,dgrow为熔滴长大引起的位移,dup为熔池最高点相对前一次短路结束时的最高点向上的位移.

式(2)考虑了熔池振荡的影响,从而使特定焊接工艺规范下的熔滴与熔池短路时刻具有了随机性,贴近实际短路过渡焊接过程.

1.2短路时刻的熔滴半径

对于稳定的焊接过程,焊丝送进速度等于焊丝熔化速度,即

(3)

式中:Vfeed为焊丝送进速度,rwire为焊丝半径,ρwire为焊丝密度,Δtdrop为短路间隔时间,MR为单个周期内的焊丝熔化量.

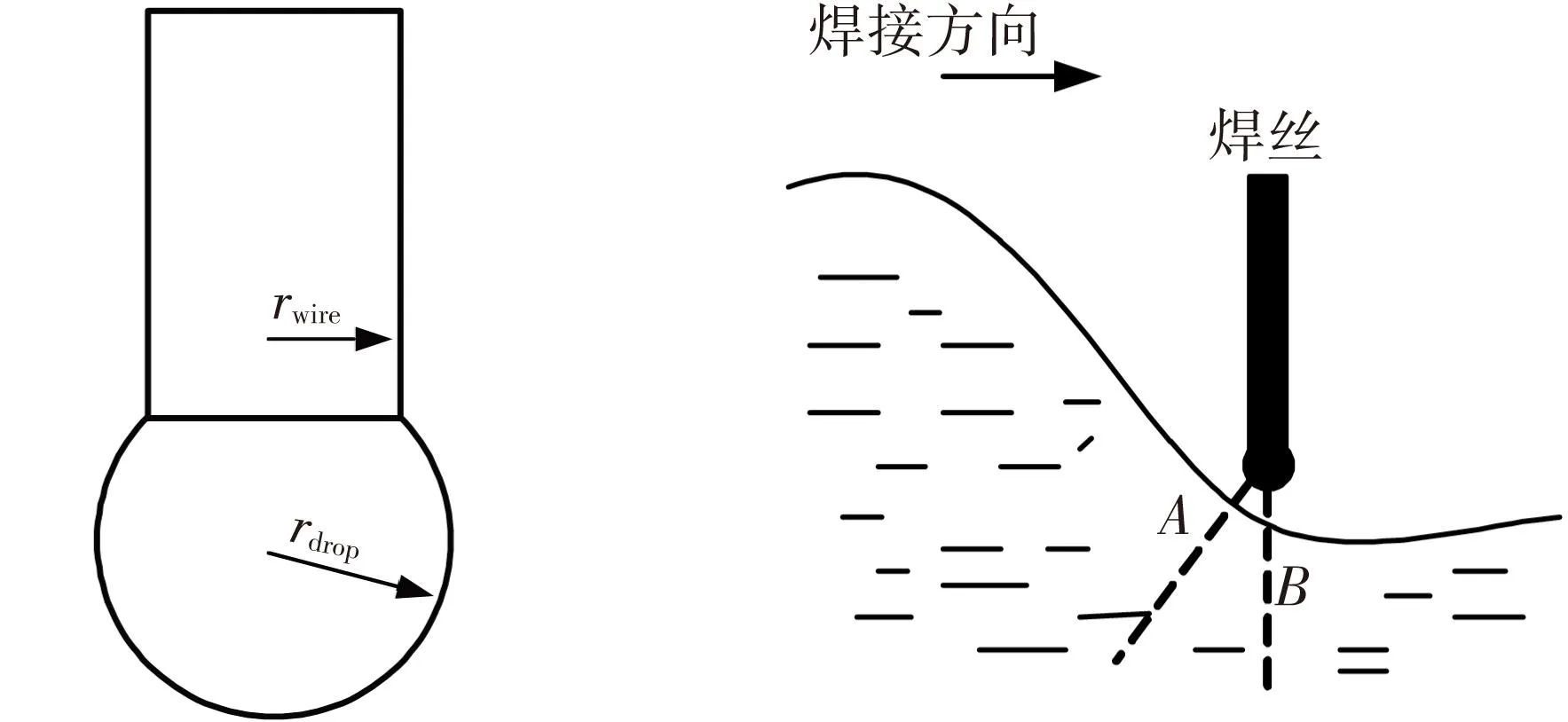

假设熔滴形状为规则的球缺(见图2),则由式(3)可求出熔滴半径rdrop与Δtdrop之间满足

式中ρdrop为熔滴的密度.

由于短路间隔时间Δtdrop具有随机性,于是短路时刻的熔滴半径rdrop也具有随机性.

1.3短路时刻的熔滴温度

短路时刻的熔滴温度由熔滴热焓和比热确定:

式中:Tdrop为短路时刻的熔滴温度,Hd为温度为Tdrop的熔滴热焓,H1为温度为T1时的低碳钢热焓值,Cdrop为熔滴比热.

文献[9]给出了低碳钢熔滴热焓与焊接电流的关系数据,结合低碳钢比热随温度的变化曲线,可获得熔滴温度Tdrop与焊接电流I的近似表达式为

Tdrop=0.028 25I+ 2 438.3 (50≤I≤250).

1.4熔滴与熔池短路时的熔滴中心位置

短路行为往往发生在熔滴与熔池距离最小处,如图3中的A点. 然而,寻找A点将涉及对区域内所有单元的遍历,将消耗大量计算时间. 实际焊接时,熔滴短路前的熔池表面曲率半径较大,因此为了减少计算量、提高运行速度,短路点近似采用焊丝轴下方的B点,按如下步骤给出:

1)求出焊丝轴线下方熔池的最高点;

2)加上熔滴半径即得到熔滴中心位置.

土建项目施工中,灌注施工该技术涉及广泛的内容、范围与工艺,技术创新包含钻孔与灌注两方面技术的完善,其中钻孔技术更是灌注施工技术的基础,所以,必须要重视钻孔技术的创新。钻孔施工中,施工人员必须要提前清理好施工现场,确保施工周边不存在影响施工质量的因素,借助精密仪器确定钻孔位置,确保钻孔保持一致。施工前,准确调试钻孔设备,以顺利进行钻孔施工。如果钻孔中出现卡钻或塌坍问题,应立即停止施工,全面分析事故原因采取有效处理措施,保障其施工质量。对于灌注桩施工技术的完善,在实际施工中,及时补充灌注泥浆,充分填充,确保桩基获得预期效果。

图2 熔滴形状 图3 熔滴与熔池短路位置

2熔池热力模型

建立熔滴短路过渡行为模型之后,进一步建立熔池热力模型,包括焊接热源模型,与熔池热力行为有关的动量源项、液面追踪、液态金属凝固处理.

2.1焊接热源模型

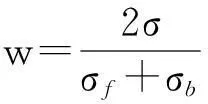

对典型短路过渡CO2焊接高速摄像进行观察发现,电弧形态沿焊接方向具有非对称性. 因此,采用非对称高斯热源模型,电弧热流密度q(x,y)的表达式为

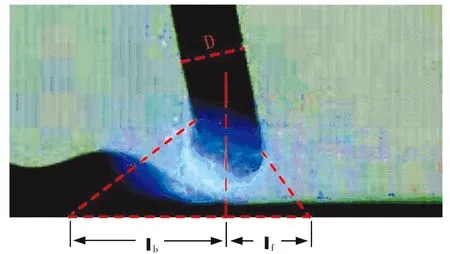

非对称高斯热源的具体参数σs、σf和σb通过测量高速摄像的电弧形状和尺寸近似确定. 图4给出了非对称高斯热源参数和电弧尺寸之间的关系示意图.

图4 非对称高斯热源模型参数确定示意

通过图4测得焊丝直径在图中的长度D值以及图中的电弧前部尺寸Lf和电弧后部尺寸Lb,可以得到σf和σb的大小和相互关系,计算过程中假设σs和σf相等.

M.Lu和S.Kou通过实验测定了焊接电流与高斯热源参数之间关系[10],具体应用到CO2短路过渡焊接并参考该关系时,通过添加校正系数k进行校正:

通过已知焊接电流大小的高速摄影,即可以求出相应的k值.

2.2熔池热力行为处理方法

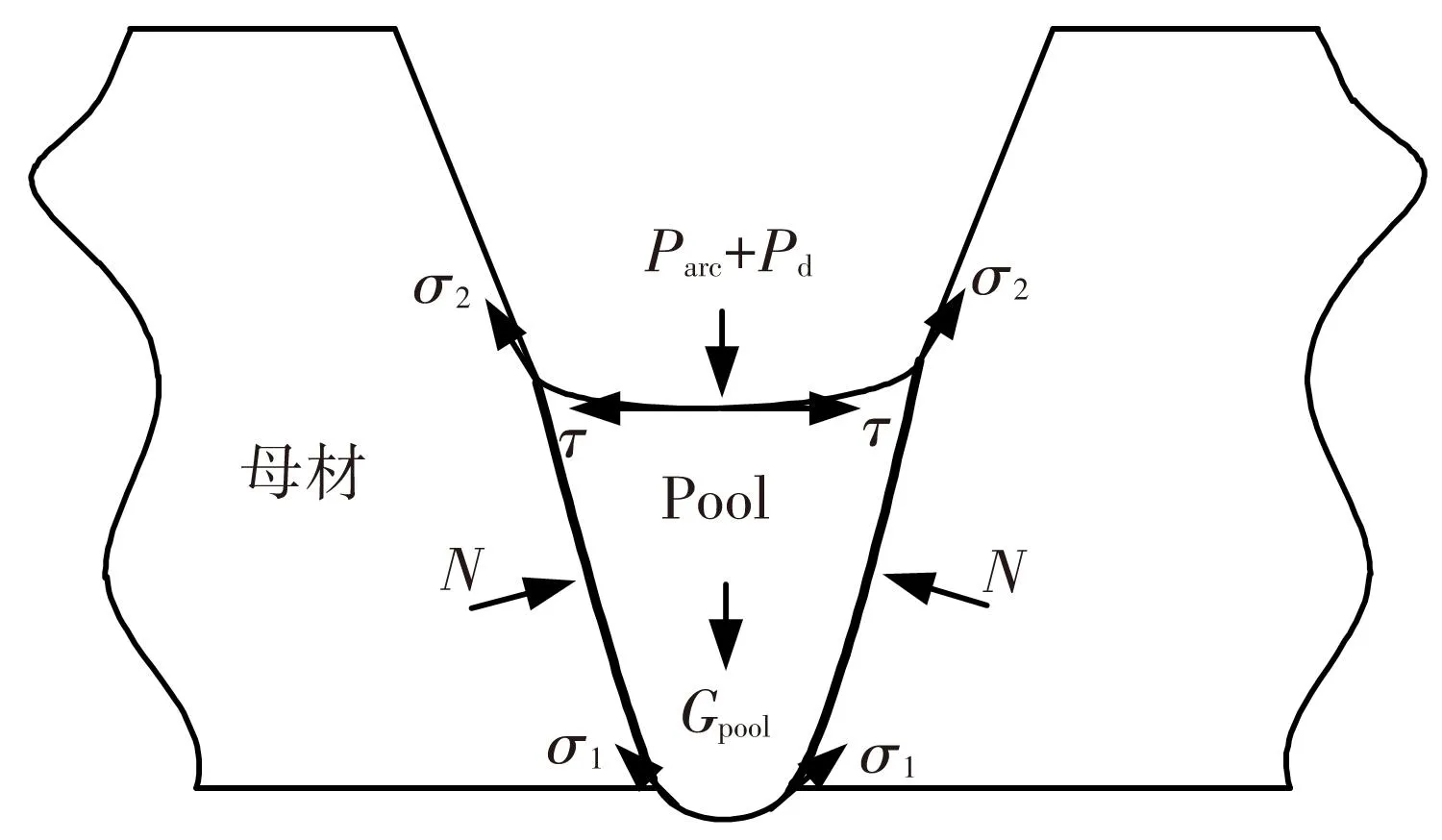

图5 熔池受力示意

对熔池所受各种作用力、液面追踪、液态金属凝固分别采用如下处理方法:

1)对熔池所受各种作用力产生的动量源,采用附加源项法进行处理. 充分考虑熔池表面温度和张力分布不均匀引起的液体金属Marangoni流,由连续表面张力模型CSF[11],结合散度定理,求出表面张力源项;采用Boussinesq近似假设处理热浮力;电弧压力参考文献[12];假设自由表面的电流密度符合高斯分布,再结合电磁场的Maxwell方程组、欧姆定律等推导出三个方向电磁力源项.

2)对于熔池自由表面(气-液界面),充分考虑熔池的上下表面变形,采用VOF模型进行跟踪,通过控制流体体积分数函数来获取自由面.

3)对于熔池凝固过程,采用液相体积分数法处理凝固潜热问题,采用焓-孔隙度法[13]来处理糊状区的动量损失.

3数值模拟结果及分析

在前述基础上,运用有限体积法,基于Fluent软件UDF功能二次开发,模拟短路过渡CO2焊接的熔池动态行为及三维瞬态温度场.

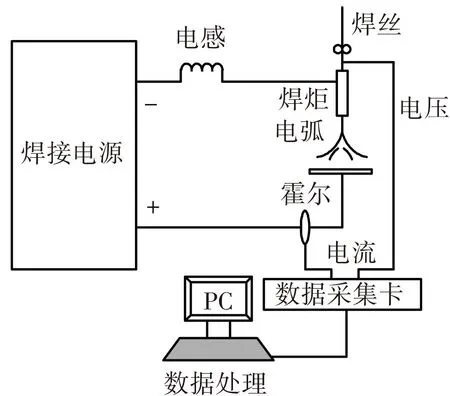

采集焊接过程中的焊接电流和电弧电压数据,采用MATLAB和C语言混合编程进行统计分析. 数据采集装置如图6所示,高速PCI采集卡有4个通道,每个通道采样频率为2.5 MHz.

焊接实验条件为:纯CO2气体保护,流量为10 L/min;焊丝直径1.2 mm,牌号为H08Mn2SiA. 单边工件尺寸为330 mm(长)×60 mm(宽)×6 mm(厚),装配间隙1.6 mm,钝边1 mm,V型坡口的单边角度30°,送丝速度1.45 m/min.

图6 数据采集装置示意

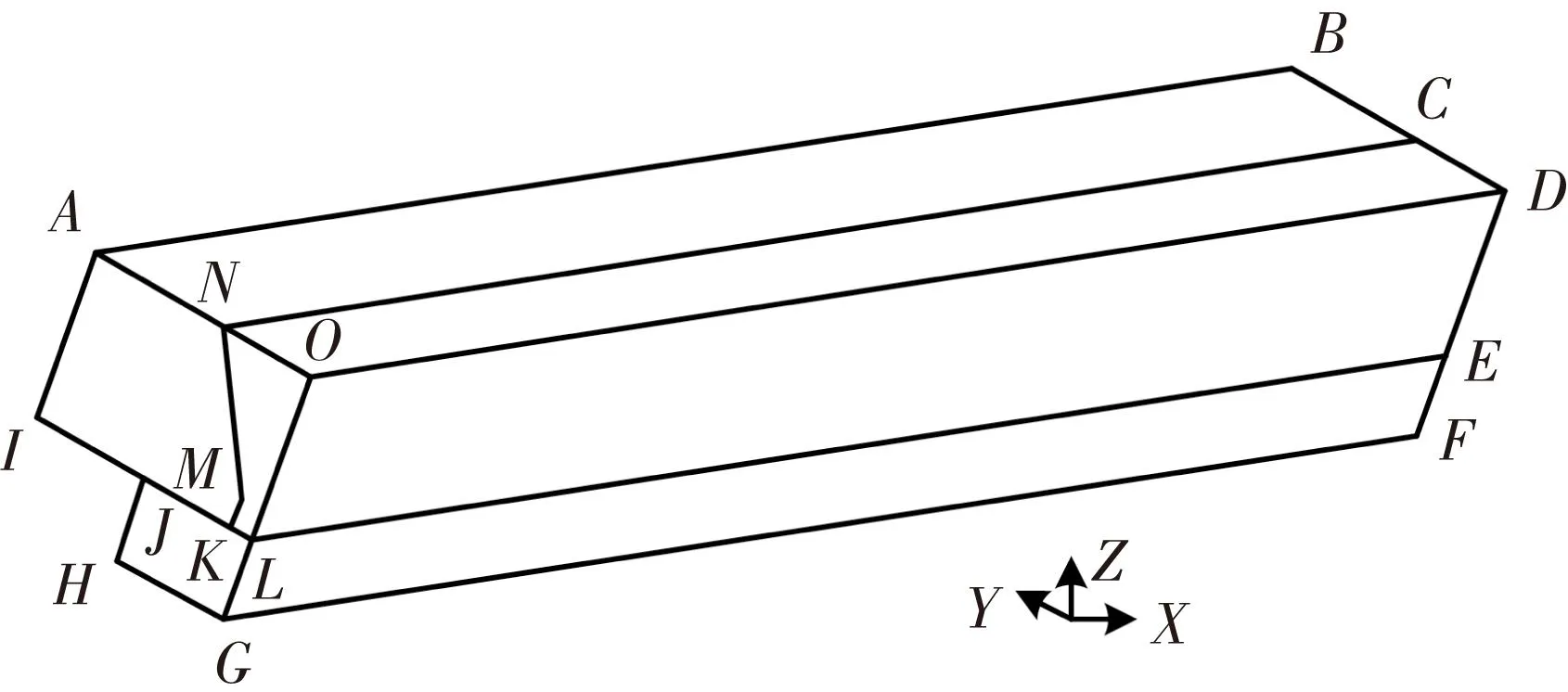

为提高计算速度,建立半模型,截除对计算结果影响较小且远离焊缝的母材下方的气相区域;主要计算域示意图如图7所示(40 mm(长)×8 mm(宽)×6 mm(厚),下部存在8mm(宽)×2 mm(高)气体层).

图7中,以ANMKI为截面的实体为第二相域,其余为气相域(主相). NOCD为气相入口,两侧面NOLKM等为气体出口,ODEFGL为中心对称面. 熔池上下表面、母材上下表面、处于熔池上方的坡口壁面等,为对流和辐射散热. 中心对称面为绝热边界,即

中心对称面的动量边界条件为

(10)

熔池上表面的自由表面的连续性条件为

(11)

在固相/气相界面上有:u=0,v=0,w=0. 为提高计算收敛性,采用六面体划分网格,采用自适应时间步长进行计算. 随温度变化的材料属性详见文献[14-15].

图7 计算域示意

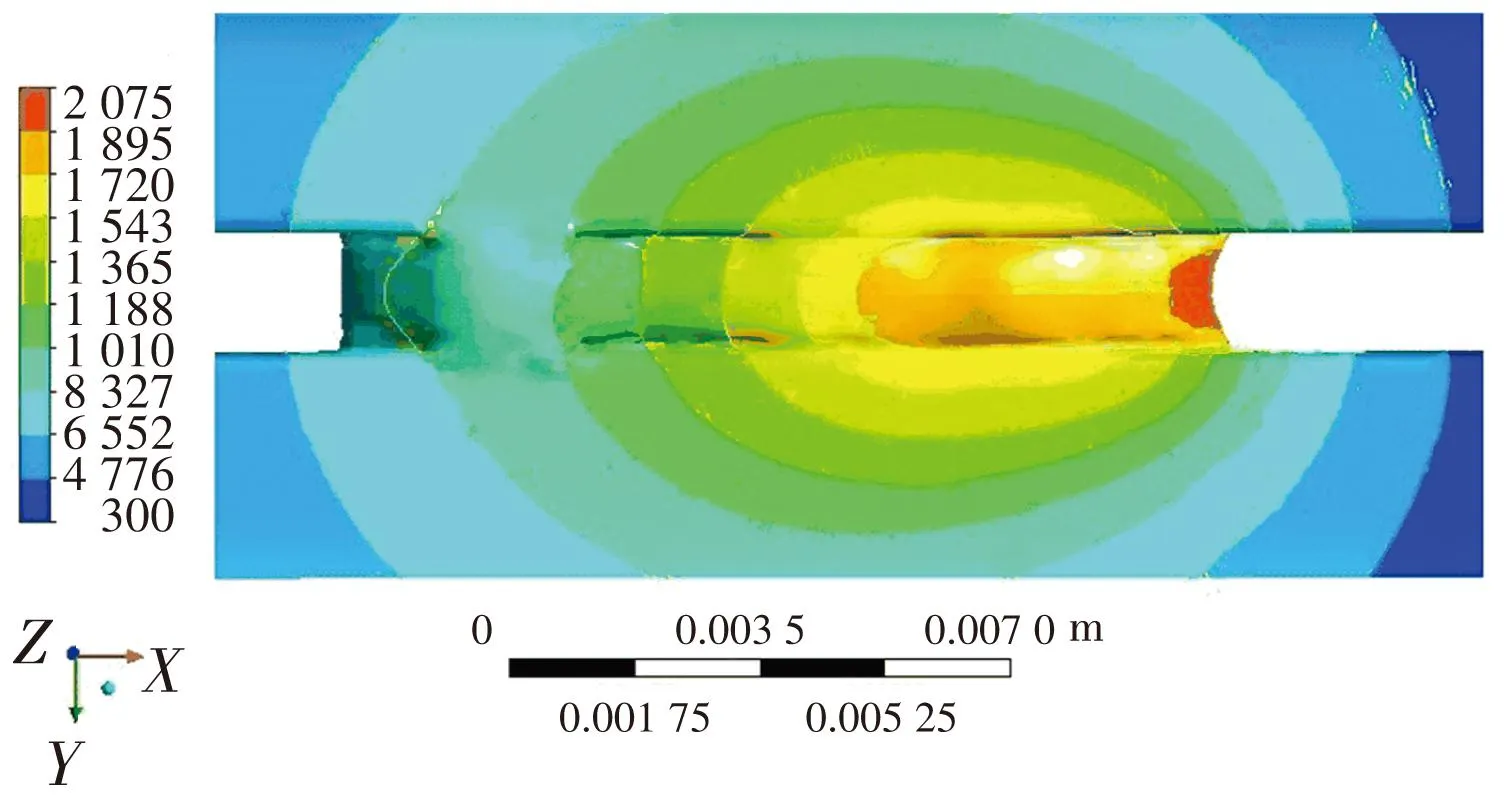

3.1熔池瞬态流场和温度场

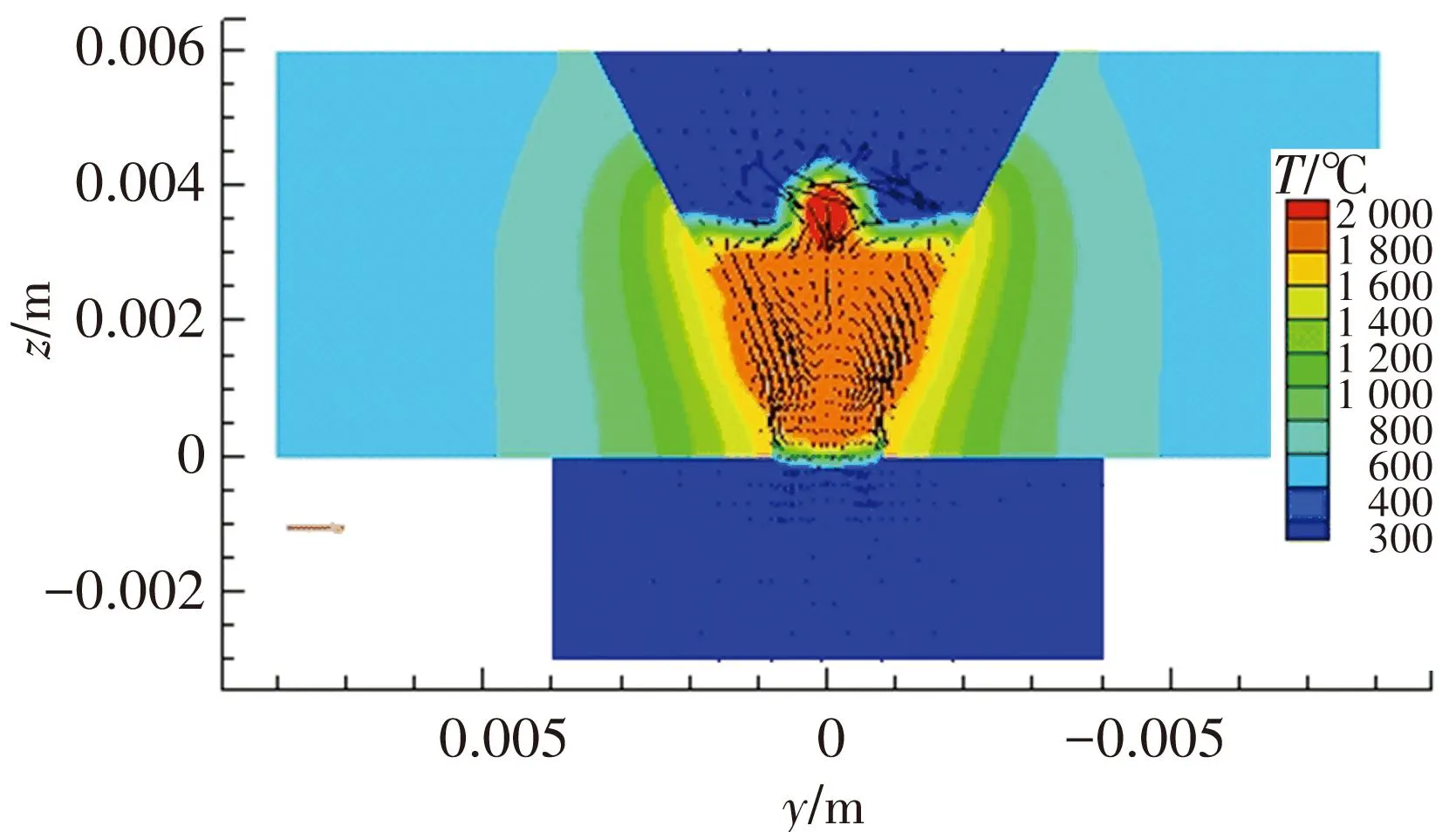

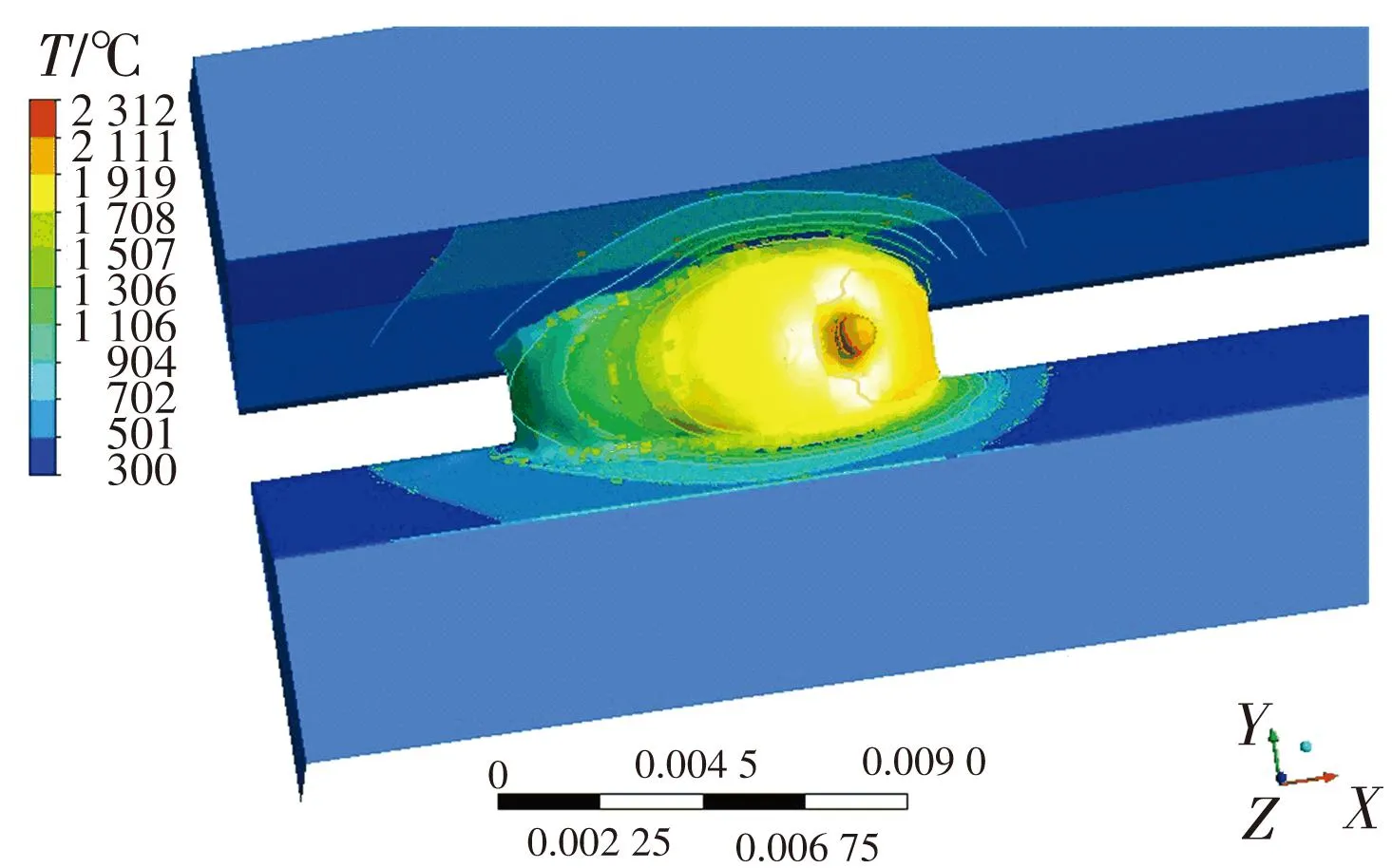

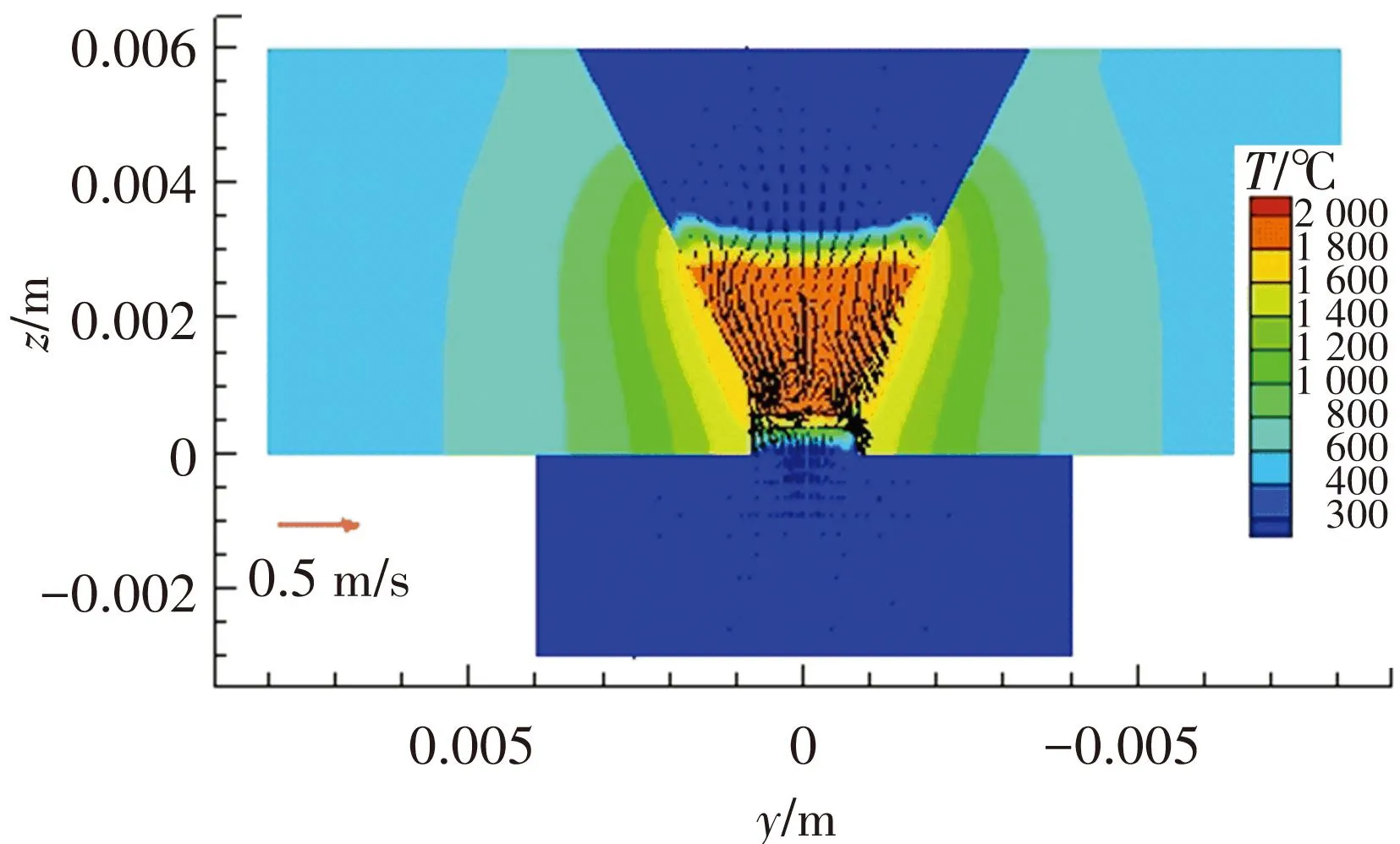

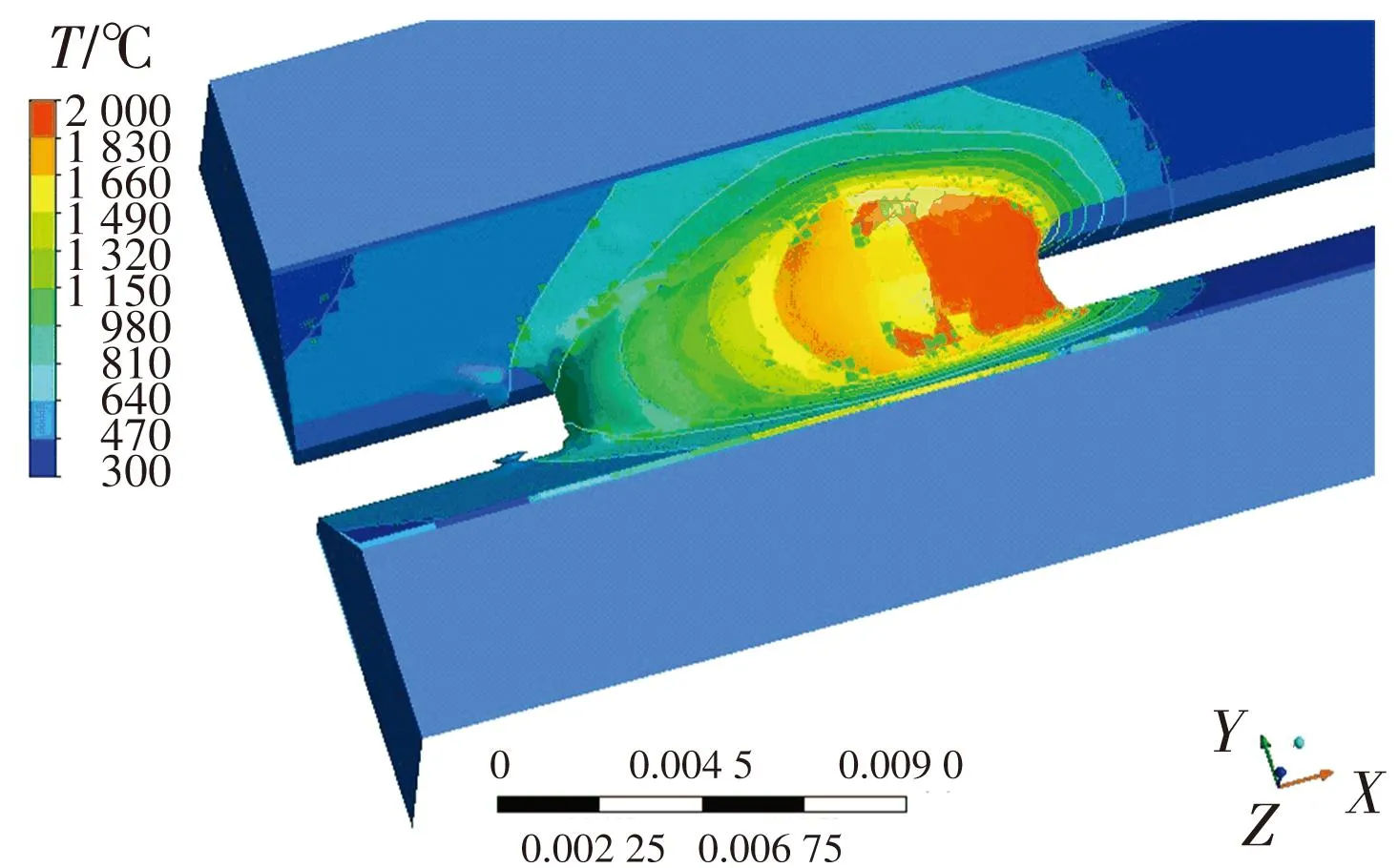

模拟结果表明,大约在焊接开始后的0.2 s,熔池开始形成;2 s左右,熔池达到宏观准稳定状态. 1.5103 06 s和2.014 17 s时的熔池流场和温度场瞬态分布如图8所示.

(a)熔池横截面流场和温度场(t=1.5103 06 s)

(b)熔池三维俯视温度场(t=1.510 306 s)

(c)熔池横截面流场和温度场(t=2.014 17 s)

(d)熔池三维俯视温度场(t=2.014 17 s)

由图8(a)可见:在1.510 306 s这一时刻,熔滴正向熔池过渡,熔滴温度最高;由于熔滴向熔池过渡存在的液态金属运动,其附近流速较大,同时,熔池液态金属在坡口侧壁处的流向指向坡口壁面,有利于增大熔合比. 图中的矢量箭头表示流体流动方向和大小,可以看到此时由于熔滴正向熔池过渡使得熔滴周围流体速度最大.

图8(c)~(d)的2.014 17 s时刻,熔滴已完成向熔池的过渡,熔池温度相对均匀,熔池下部的液态金属由于熔滴向下的冲击使得其流动更强烈.

3.2熔滴短路过渡频率

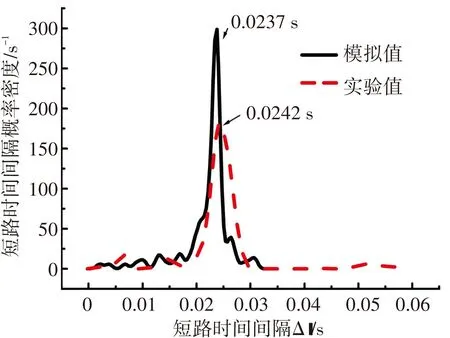

在短路过渡CO2焊接中,熔滴和熔池的短路时刻和短路过渡频率存在随机性. 图9所示为等速送丝焊接时的熔滴短路间隔时间的概率密度分布的实验值和数值模拟结果对比.

图9 等速送丝焊接短路间隔时间概率密度分布

由图9可以看出:数值模拟获得的短路间隔时间概率密度在23.7 ms处达到峰值,熔滴短路过渡频率约为42 Hz;而实验获得的短路间隔时间概率密度在24.2 ms处达到峰值,熔滴短路过渡频率约为41 Hz,两者偏差仅2.1%. 由于焊接实验过程不可避免地会受到其他随机因素(如焊接电源输出电压和焊丝送进速度波动等)的影响,因而获得的短路间隔时间概率密度峰值所对应的范围较宽,峰值较低;而数值模拟的随机因素较少,从而峰值对应范围较窄,峰值较高.

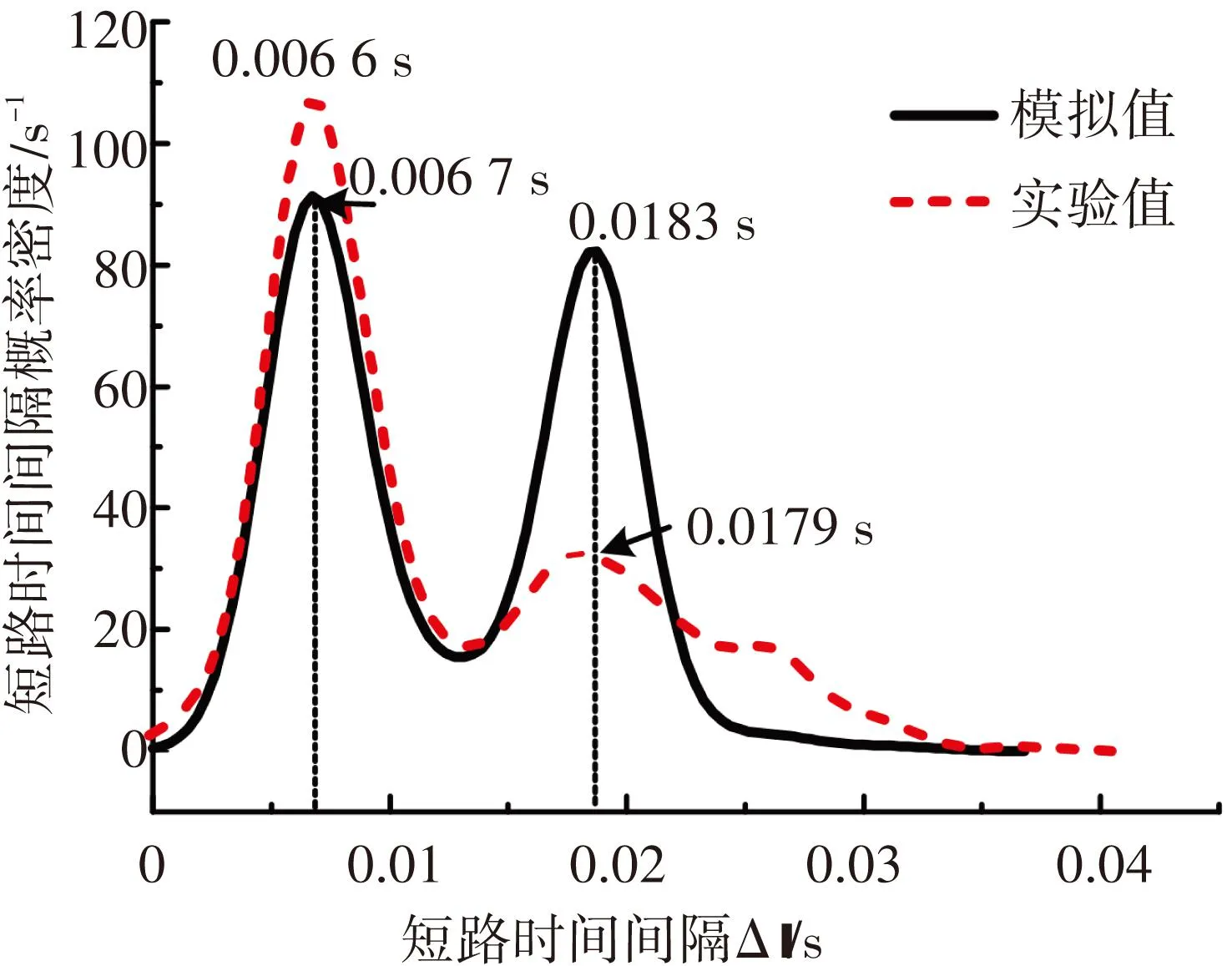

为进一步验证熔滴短路过渡行为模型的有效性,将其应用于脉冲送丝式短路过渡CO2焊接[16]的数值模拟. 图10为短路间隔时间概率密度分布的实验值和数值模拟结果对比结果.

图10脉冲送丝焊接短路间隔时间概率密度分布(峰值送丝速度为3.2 m/min,基值送丝速度为1.45 m/min,脉冲送丝周期为0.6 s,峰值送丝时间为0.1 s,基值送丝时间为0.5 s,坡口装配间隙为1.6 mm)

由图10可以看出:由于脉冲送丝时的峰值送丝速度和基值送丝速度相差较大,熔滴短路间隔时间的概率密度分布与等速送丝时的单一峰值存在明显差异,峰值送丝速度和基值送丝速度分别对应不同的熔滴短路间隔时间,数值模拟结果呈现明显的“双峰”分布. 图10的左侧峰值对应峰值送丝速度,短路间隔时间的模拟值约为6.7 ms、实验值约为6.6 ms,熔滴短路过渡频率分别为149、151 Hz,二者相差仅1.5%;图10的右侧峰值对应基值送丝速度,短路间隔时间的模拟值约为18.3 ms、实验值约为17.9 ms,熔滴短路过渡频率分别为54、55 Hz,二者相差2.2%.

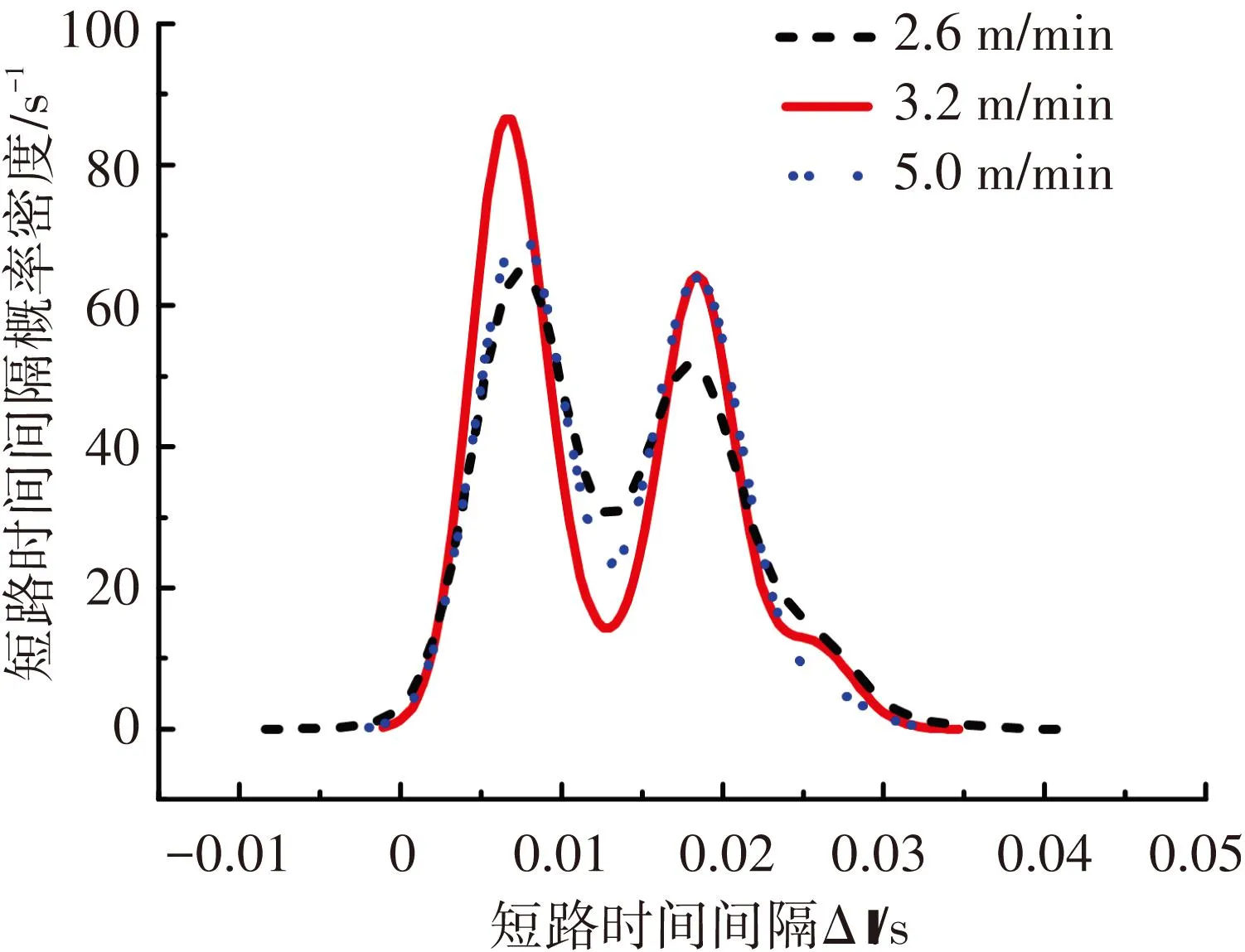

固定峰值送丝时间为0.2 s、基值送丝时间为0.5 s、基值送丝速度为1.45 m/min,改变峰值送丝速度,分别为2.6、3.2和5.0 m/min. 图11为不同峰值送丝速度下的熔滴短路间隔时间概率密度分布. 3种条件下,对应基值送丝速度的短路间隔时间概率密度峰值所对应的时间基本一致,分别为18.37、18.43和18.59 ms,熔滴短路过渡频率分别为54.4、54.3、53.8 Hz,相对均值的误差分别为0.5%、0.2%和0.7%,即基值送丝速度不变,对应的熔滴短路过渡频率也基本不变;而对应峰值送丝速度的短路间隔时间概率密度峰值所对应的时间分别为7.27、6.5和7.58 ms,熔滴过渡频率分别为137、153、131 Hz. 可见,熔滴短路过渡频率并不是随着送丝速度增大而单调增加,而是在一定范围内存在一个最高值.

图11 不同峰值送丝速度时的短路间隔时间概率密度分布

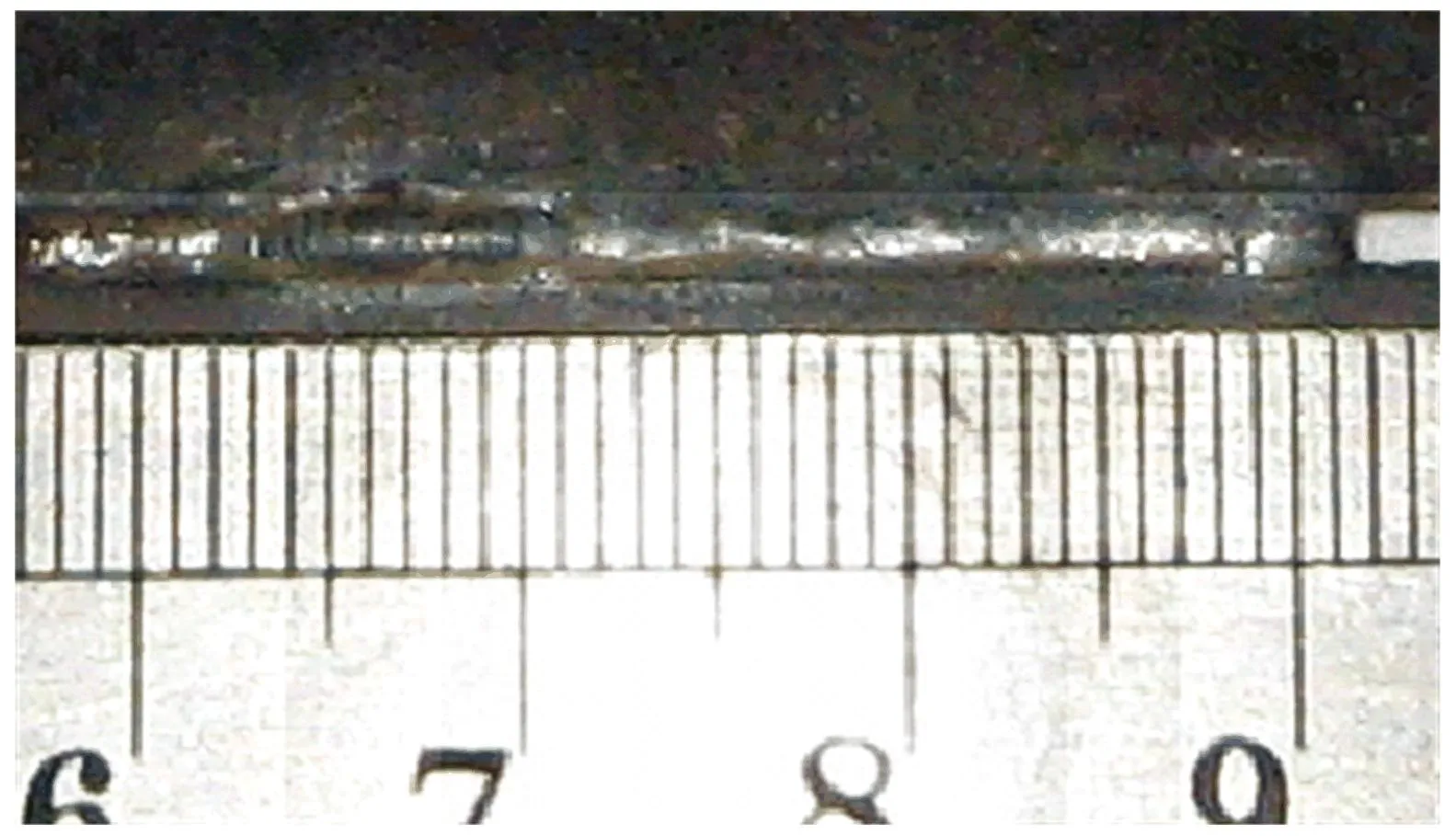

3.3焊缝背面外观成形

图12所示为数值模拟获得的焊缝背面温度场分布及相同条件下实验获得的焊缝背面外观成形. 由图12(a)可以看出,在熔池底部低于固相线温度(1 773 K)的区域未超过母材底部,完全冷却后将形成焊缝背面未熔合. 数值模拟和实验结果吻合较好.

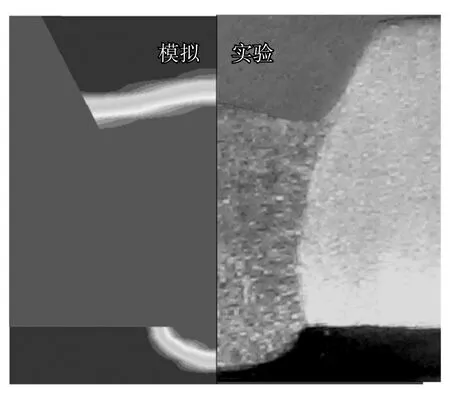

图13为数值模拟获得的焊缝横截面(浅色区域为母材及凝固后的焊缝横截面,深色为气相域)与相同条件下实验获得的焊缝横截面对比. 可以看出,数值模拟获得的焊缝背面余高和正面焊缝高度基本吻合,证明了所建数学模型的有效性.

(a)焊缝背面温度场分布

(b)焊缝背面外观成形

图13焊缝横截面的数值模拟和实验结果对比(峰值送丝速度为3.2 m/min,基值送丝速度为1.45 m/min,脉冲送丝周期为0.6 s,峰值送丝时间为0.1 s,基值送丝时间为0.5 s,坡口装配间隙为1.6 mm)

4结论

1)可通过熔滴与熔池短路时刻、短路时刻熔滴半径、温度等因素表征CO2焊接熔滴短路过渡的强随机性.

2)文中所述的等速送丝条件下大约在焊接开始后的0.2 s,熔池开始形成;2 s左右,熔池达到宏观准稳定状态,送丝速度1.45 m/min时焊缝背面未熔合;熔滴短路过渡频率并不是随着送丝速度增大而单调增加,而是在一定范围内存在一个最高值.

3)实时获取熔池流动状况较为复杂,可通过焊后的焊缝背面成形和横截面形状对比以及在连续送丝和脉冲送丝条件下短路间隔时间概率密度分布对比验证所建立的数学模型,计算得到的连续送丝条件下短路间隔时间概率密度分布呈单峰特征,而脉冲送丝条件下为明显的双峰特征.

4)该数学模型不仅适用于传统的等速送丝系统,而且适用于脉冲送丝式的短路过渡焊接熔池模拟.

参考文献

[1] 周培山,谢芋江,杨昕,等. 不同CO2气保焊工艺对Q345钢焊接接头的影响[J].电焊机,2014,5(44):213-216.

[2] OREPERA G M, SZEKELY J. Convection in arc weld pool[J]. Welding Journal, 1983, 62(11): 307-312.

[3] THOMPSON M E, SZEKELY J. The transient behavior of weld pools with a deformed free surface[J]. International Journal of Heat and Mass Transfer, 1989, 32(6): 1007-1019.

[4] KO S H, YOO C D, FARSON D F, et al. Mathematical modeling of the dynamic behavior of gas tungsten arc weld pools[J]. Metallurgical and Materials Transactions B, 2000, 31(6): 1465-1473.

[5] ITO M, IZAWA S, FUKUNISHI Y, et al. SPH simulation of gas arc welding process[C]//Seventh International Conference on Computational Fluid Dynamics (ICCFD7).Hawaii:Springer, 2012.

[6] 赵明, 武传松, 赵朋成. GTAW熔池形状数值模拟精度的改进[J]. 焊接学报, 2006, 27(3): 17-20.

[7] 孙俊生, 武传松. 电弧热流分布模式对GMAW焊接温度场的影响[J]. 焊接学报, 1998, 19(4): 255-260.

[8] 饶政华. 熔化极气体保护焊传热与传质过程的数值研究[D].长沙: 中南大学, 2010.

[9] 曹振宁. TIG/MIG焊接熔透熔池流场与热场的数值分析[D].哈尔滨:哈尔滨工业大学 , 1993.

[10]LU M, KOU S. Power and current distributions in gas Tungsten arcs[J]. Welding Journal, 1988,67(2):29-34.

[11]BRACKBILL J U, KOTHE D B, ZEMACH. C. A Continuum method for modeling surface tension[J]. Journal of computational physics, 1992, 100: 335-354.

[12]安藤弘平, 长谷川光雄. 焊接电弧现象[M]. 施雨湘,译. 北京: 机械工业出版社, 1985:16.

[13]VOLLER V R, BRENT A D, PRAKASH C. The modeling of heat, mass and solute transport in solidification systems[J]. International Journal of Heat and Mass Transfer, 1989, 32(9): 1719-1731.

[14]TOULOKIAN Y S. Thermal physical properties of matter[M]. New York: IFI/Plenum Press, 1970.

[15]SCHNICK M, WILHELM G, LOHSE M, et al. Three-dimensional modelling of arc behavior and gas shield quality[J]. Journal of Physics D: Applied Physics, 2011, 44(18): 1-25.

[16]夏胜全,区智明,孙晓明. 脉冲送丝式CO2短路过渡焊及焊缝背面成形控制[J]. 电焊机, 2013, 43(12): 9-13.

(编辑王小唯苗秀芝)

Modeling of droplet short-circuiting transfer and simulation of three-dimensional transient behavior of molten pool

XIA Shengquan1,2, ZHU Zhiming2, SUN Xiaoming2

(1. China Academy of Engineering Physics, 621900 Mianyang, Sichuan, China;2. Department of Mechanical Engineering, Tsinghua University, 100084 Beijing, China)

Abstract:For CO2 arc welding with short-circuiting transfer, the droplet transfer and dynamic behavior of molten pool are complexity and have strong randomness. Considering the random factors, such as short-circuiting time between droplet and molten pool, radius, temperature and central position of droplet at short-circuiting time, the model of droplet short-circuiting transfer behavior is proposed and set up. The three-dimensional transient model of molten pool is established for arc welding with short-circuiting transfer, after the asymmetric Gauss heat source being adopted to characterize the asymmetry of arc heat flux density along welding direction, the additional source term method being used to deal with many momentum sources, the VOF model being adopted to realize the tracking of gas-liquid interface, and the liquid volume fraction method and enthalpy-porosity technique being used to compute the latent heat of molten metal solidification and the momentum loss in the liquid-solid mush zone. Based on the secondary development of FLUENT software, the dynamic behavior of molten pool is numerically simulated; the transient evolution of the temperature field and flow field in molten pool is acquainted. The simulation results of probability density distribution of short-circuiting time interval and final weld formation agree with experimental data well, the validation of the model of droplet short-circuiting transfer behavior and three-dimensional transient model of molten pool being demonstrated.

Keywords:short-circuiting transfer behavior model; transient behavior of molten pool; numerical simulation; short-circuiting transfer frequency; weld formation

中图分类号:TG444

文献标志码:A

文章编号:0367-6234(2016)05-0160-06

通信作者:朱志明, zzmdme@mail.tsinghua.edu.cn.

作者简介:夏胜全(1982—), 男, 博士, 工程师;

基金项目:国家自然科学基金(51075231);国家科技重大专项(2012ZX04012011).

收稿日期:2015-08-06.

doi:10.11918/j.issn.0367-6234.2016.05.026

朱志明(1964—), 男, 博士, 教授, 博士生导师.