LNG卸车气化器换热面积的分段式计算方法研究

李 裕,玉建军,于长春,石 珍

(1. 天津城建大学 能源与安全工程学院,天津 300384;2. 新奥能源控股有限公司 分销部,河北 廊坊 065001)

LNG卸车气化器换热面积的分段式计算方法研究

李 裕1,玉建军1,于长春2,石 珍1

(1. 天津城建大学 能源与安全工程学院,天津 300384;2. 新奥能源控股有限公司 分销部,河北 廊坊 065001)

摘要:为了更准确地计算液化天然气(LNG)卸车气化器的换热面积,提出了换热面积的分段式计算方法.通过分析液化天然气在卸车气化器内的汽化过程,根据流体相态变化将气化器分为单相液段和两相段,并分别建立换热模型.基于换热模型,利用VB编制了卸车气化器设计计算软件,可以快速计算气化器所需换热面积.在不同运行条件下,分别利用新方法与传统方法计算卸车气化器换热面积,并将两者计算结果进行比较,发现本文方法仅为传统方法计算结果的80%,左右.

关 键 词:液化天然气;卸车气化器;单相液段;两相段;换热面积

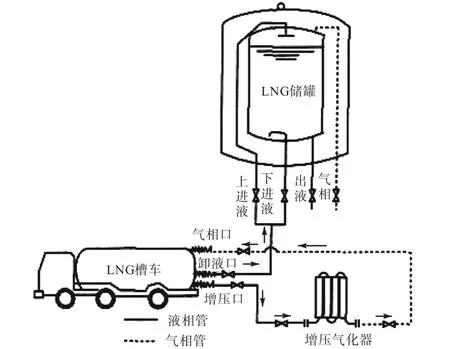

液化天然气(liquefied natural gas,简称LNG)的增压卸车依靠空温式气化器实现.空温式气化器是利用空气自然对流,加热换热管中低温流体的设备.自增压卸车系统如图1所示,其卸车原理为:槽车储罐内低温LNG液体流入增压气化器翅片管内,通过翅片吸收大气中热量进行热交换,使管内流体汽化,产生的气体再进入槽车贮罐顶部气相空间,以达到增压排出液体的目的[1].

为了使卸车气化器的产气量、生成的工作气体的状态参数达到预定要求,气化器必须从大气中吸收足够的热量;另外,考虑到气化器造价、占地面积等因素,不能一味增大气化器.因此,需要对卸车气化器进行合理的设计计算.

传统增压气化器设计的计算方法是:通过气化器出口气体和进口液体的焓差计算气化器应吸收的总热量Q,再根据翅片管尺寸、空气温度等计算气化器的传热系数K,最后根据A=Q/(K·ΔT)计算气化器所需面积或长度.这种方法将气化器的综合传热系数视为定值,虽然计算过程比较简单,但实际上由于翅片管内流体相态和流型不断变化,其换热机理不同,传热系数并非定值,所以这种计算方法可能导致计算结果误差较大.为了得到更准确的结果,本文采用分段法对气化器进行设计计算.分段计算气化器换热面积,符合翅片管内流体状态,更有利于选择合理的换热关联式,使设计计算结果更加准确、合理[2].

图1 自增压气化器卸车系统

1 增压气化器管内LNG汽化过程

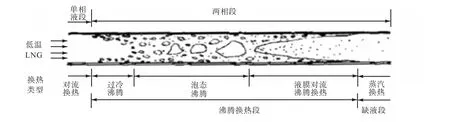

增压式空温气化器只是为了提供排液压力,并且汽化生成的气体不能给槽车储罐带来额外的冷损,所以气体是以略高于饱和温度的状态进入槽车储罐.LNG在卸车气化器内的汽化过程如图2所示[2]:温度低于当前压力下,饱和温度的过冷液进入翅片管逐渐加热至泡点,开始汽化,管内流体与管壁进行沸腾换热,直到翅片管内表面出现蒸干而进入缺液区换热,以略高于饱和气温度流出气化器.天然气在翅片管内经历了单相液流和两相流,在流体温度升高至泡点之前是单相液段,之后是两相段.两相段又根据液体与管壁换热还是蒸汽与管壁换热分为沸腾换热段和缺液段.

图2 卸车气化器翅片管内流体

2 卸车气化器设计计算分段法

根据上述汽化过程分析,将卸车气化器分为两段计算:单相液段和两相段.对两段分别建立换热模型,并计算各自长度,两段长度之和即为所需气化器总长度;再根据气化器尺寸即可计算换热面积.

流体热物性计算是气化器换热模拟计算的基础.根据卸车气化器工作压力(0.6,MPa左右),选择天然气气相及液相各热物性参数适合的计算方法,各参数计算方法见表1.

表1 天然气热物性参数计算方法

各参数的具体计算步骤见文献[3-4],计算系数由文献[5]选取.本文按广汇LNG组分(摩尔组分分别为:甲烷85.25%,;乙烷13.68%,;丙烷0.51%,;氮0.56%,)对天然气物性参数予以计算.该组分下LNG泡点温度为-149,℃[6].

2.1 单相液段换热模型的建立与长度计算

由管内到管外,翅片管的换热依次为:管内流体与管壁的强制对流换热、管壁导热、管外空气与翅片和管壁的自然对流换热.

2.1.1 单相液段换热模型

2.1.1.1 管内流体与管壁的换热

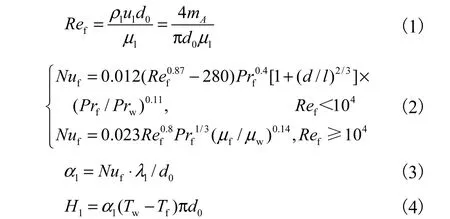

管内LNG对流换热按照管内强制对流换热计算.根据雷诺数判断管内流体流态,确定合适的努谢尔准则关联式,过渡流选用Dittus-Boelter关联式,紊流选用Sieder-Tate关联式[7];根据努谢尔数Nuf,再计算管内流体的对流换热系数αl及管内流体单位长度换热量H1:

式中:Ref为管内流体雷诺数;mA为质量流量,kg/s;ρl为流体密度,kg/m3;u1为流速,m/s;μl为黏度,Pa·s;λl为管内流体导热系数,W/(m·K);Prf、Prw分别为流体温度Tf、管壁温度Tw下流体普朗特数;d为翅片管定型尺寸,m;l为翅片管长度,m;μf、μw分别为流体温度Tf、管壁温度Tw下流体动力黏度,N·s/m2;αl为管内流体侧对流换热系数,W/(m2·K);d0为翅片管内径,m;H1为管内流体侧单位长度换热量,W/m.

2.1.1.2 管外空气侧换热

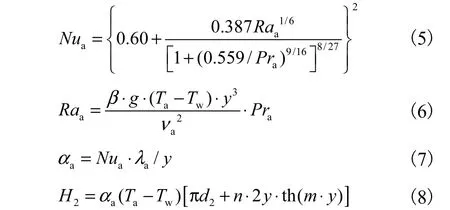

管外空气侧看作大空间自然对流换热[8].由于卸车气化器多为卧式,故选择水平管的准则关联式计算努谢尔数;再求得管外空气侧对流换热系数αa及管外单位长度换热量H2:

式中:Ta、Tw分别为空气温度、管壁温度,K;νa、Pra、λa分别为空气运动黏度(m2/s)、普朗特数、导热系数[W/(m·K)];β为空气体积膨胀系数,1/K;g为重力加速度,m/s2;y为翅片高度,m;αa为管外空气侧对流换热系数,W/(m2·K);d2为翅片管外径,m;n为翅片数量;H2为管外空气侧单位长度换热量,W/m.

2.1.2 单相液段长度计算

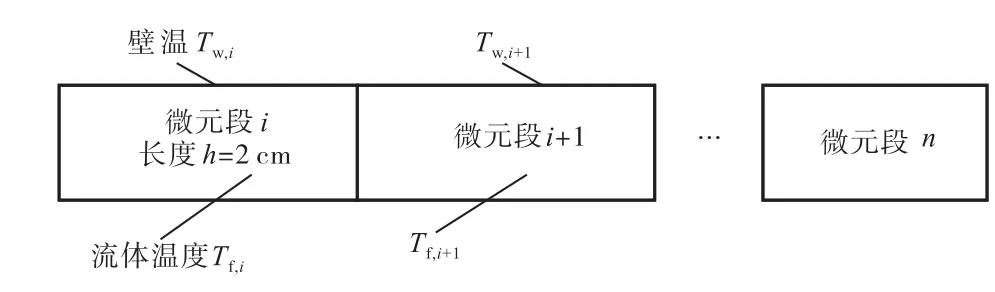

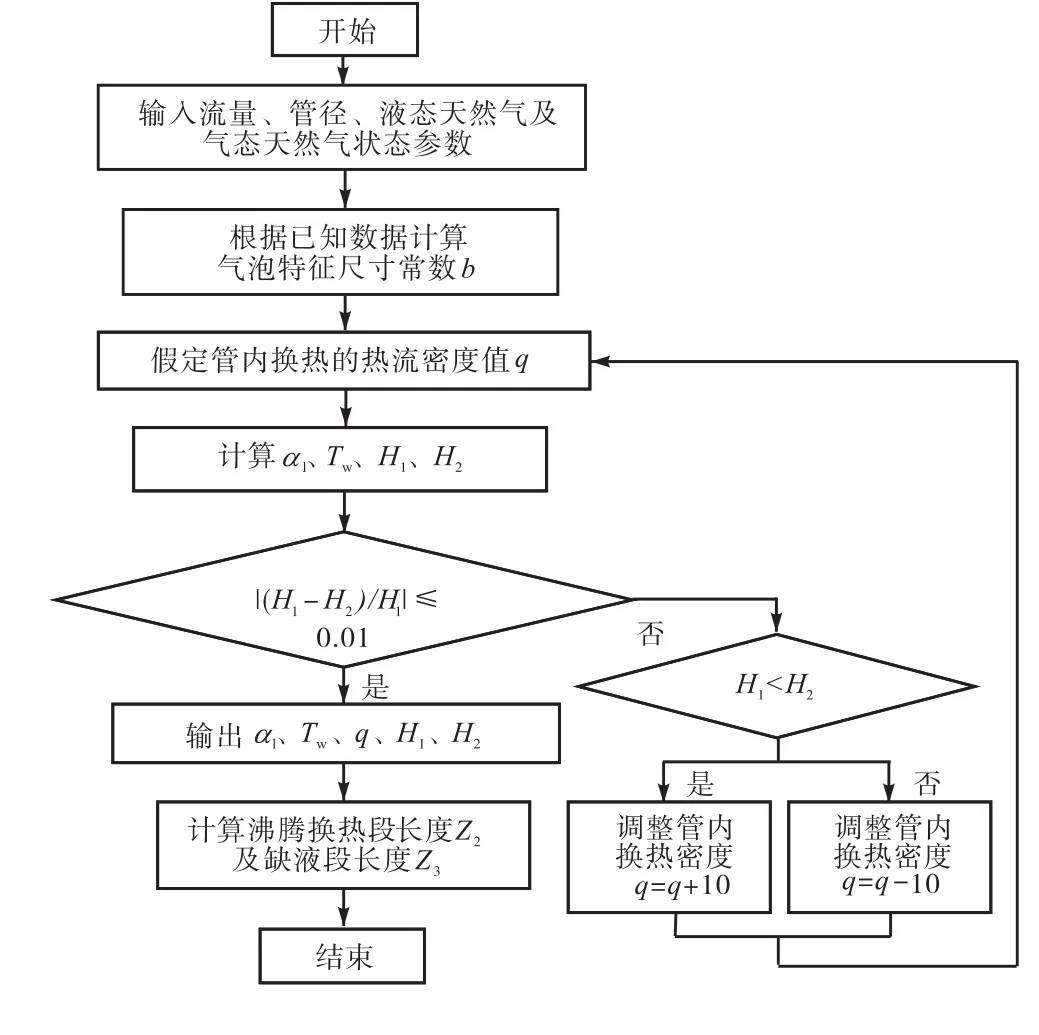

在单相液段流体温度逐渐升高,LNG物性参数随温度一直变化,故利用微元法计算该段长度.微元段长度取2,cm,在每个2,cm的微元段,其流体温度、空气温度、管壁温度视为相等,如图3所示为连续微元段.

图3 微元段示意

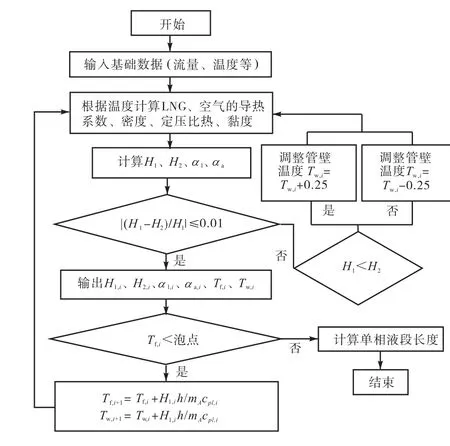

单相液段长度计算步骤如图4所示:先计算第一个微元段的换热,以LNG刚进入气化器时的温度作为流体温度,并假定壁温初值,依据上述换热模型计算该微元段管内、外单位长度换热量H1、H2.如果H1、H2相差较大,说明壁温初值假设不合理,对其进行调整,直到H1、H2相差较小(设置ε=0.01).通过计算可以得到第一个微元段的流体温度、壁温、换热系数等;根据第一个微元段的流体温度、壁温可以计算第二个微元段的流体温度、壁温,据此计算第二个微元段的换热.同法计算后续微元段,直到某一微元段n的流体温度达到泡点温度(-149,℃),表示单相液段结束,停止计算.通过微元段个数n就能计算出单相液段长度:Z1=0.02× n.由于有多个微元段,需要多次计算,故利用VB编写相应计算程序,以计算单相液段长度.

2.2 两相段换热模型的建立与长度计算

如图2所示,两相段包括过冷沸腾、泡态沸腾、液膜对流沸腾及蒸汽换热段.前三者属于沸腾换热段,蒸汽换热段属于缺液段.沸腾换热段处于气液平衡的饱和状态,在该段流体温度保持泡点温度不变;缺液段管壁出现蒸干情况,但流体还未完全汽化,在该段流体温度上升.

图4 单相液段长度计算框图

2.2.1 沸腾换热段换热模型与长度计算

2.2.1.1 沸腾换热段换热模型

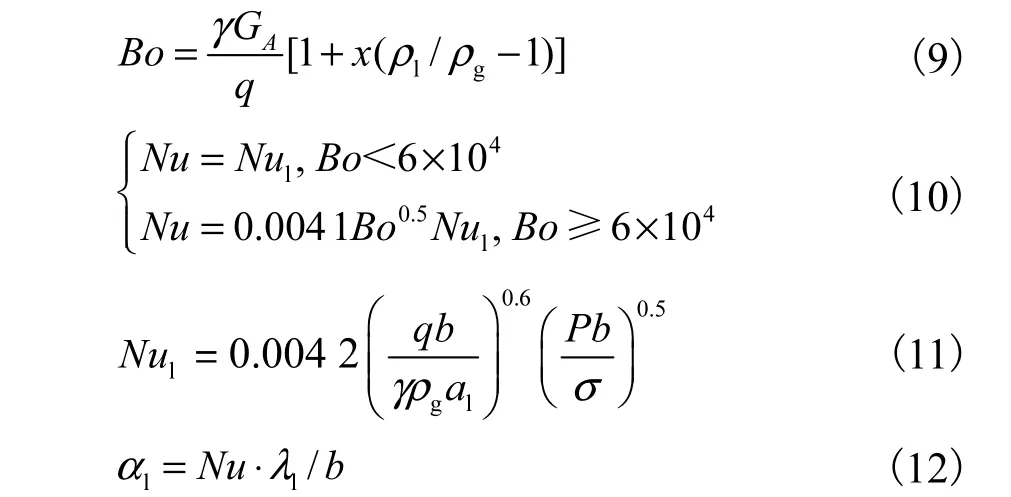

在该段是热量从壁面传给液体,使LNG不断汽化的沸腾换热过程.Klimenko关联式[9]是目前预测低温流体沸腾换热最精确的关联式,且该关联式以低温流体在水平管内的流动沸腾换热实验拟合得到,对于卸车气化器这种水平管的计算更为合适.具体表述如下:

式中:Bo为沸腾数;γ为该组分、气化器工作压力下LNG汽化潜热,J/kg;GA为单位面积质量流量,为液相天然气的努谢尔数;q为热流密度,W/m2;x为气液两相流的干度;ρl、ρg分别为液相、气相天然气密度,kg/m3;λl为液相天然气导热系数,W/(m2·K);P为气化器工作压力,Pa;b为气泡特征尺寸常数,m,且b={σ/[g(ρl-ρg)]}0.5,其中g为重力加速度,m/s2;σ为表面张力,N/m;al为液相天然气的导温系数,m2/s.

2.2.1.2 沸腾换热段长度计算

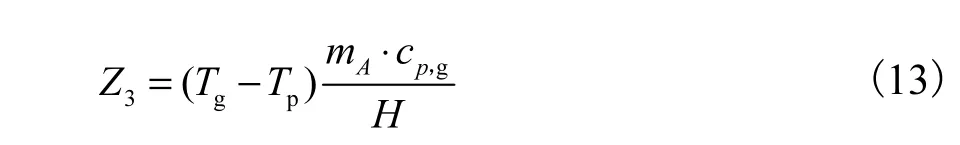

两相段计算流程(其中包括沸腾换热段长度计算步骤)见图5:假定热流密度q求得管壁温度Tw;再计算空气侧单位长度换热量H1(与单相液区计算方法相同)与流体侧单位长度换热量H2;比较二者,相差较大则需要重新假设热流密度,直到H1、H2相差较小(设置ε=0.01),说明假设的热流密度合理,单位长度换热量为H.应用Klimenko关联式计算得知,在整个沸腾换热段,其单位长度换热量H为定值,与干度x无关,又该段所需总吸热量Q=γ·mA,故沸腾换热段长度Z2=Q/H.

2.2.2 缺液段长度计算

在两相区热流密度变化不大,缺液段采用与沸腾换热段相同的热流密度q[10],单位长度换热量与沸腾换热段相同,缺液段流体温度由泡点温度上升至所要求的气化器出口温度.缺液段长度由下式可得:

式中:Tg为气化器出口气相流体温度,K;Tp为泡点温度,K;cpg,为气态天然气的定压比热,J/(kg·K).

图5 两相段计算流程

2.3 卸车气化器换热面积

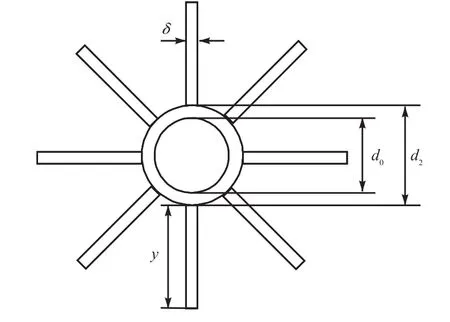

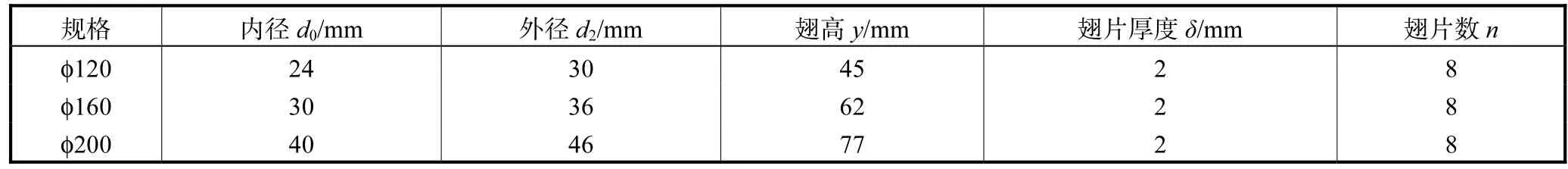

气化器尺寸如图6所示:翅片管内径为d0;外径为d2;翅片高度为y;翅片厚度为δ;翅片数为n.计算各段的长度之后,根据气化器尺寸即可计算气化器的换热面积理论计算值A0.但由于本文在计算管外空气侧的换热时,未考虑气化器在湿空气下结霜对换热的影响,所以需对该计算的换热面积进行修正.文献[11-12]中对翅片管结霜换热的实验研究表明,翅片管因结霜使换热面积减少21%,~28%,,翅片管的换热性能降低了26%,~33%,.据此,换热面积计算修正系数K0可取1.35~1.5,本文取1.5计算.气化器总长度、换热面积的计算由下式可得:

Z=K0(Z1+Z2+Z3) (14)式中:Z为气化器总长度,m;A为气化器换热面积,m2.

图6 气化器截面尺寸

3 结果与分析

利用分段法对卸车气化器进行设计计算要比传统方法复杂得多,需要多次试算及循环计算,故本文利用VB编程计算,并编制了相应的设计计算软件;输入卸车气化器工作条件后能够直接计算换热面积,软件界面见图7.

图7 卸车气化器设计计算软件界面

利用该软件,在不同边界条件(包括汽化能力、空气温度、气化器尺寸)下计算气化器换热面积,并与传统法计算结果进行比较.

3.1 传统法与分段法算例

以规格为φ160(具体尺寸见表2)、在空气温度为-10,℃下运行、汽化能力要求达到300N,m3/h的气化器为例,进行换热面积计算.气化器入口LNG温度-163,℃、出口天然气温度-135,℃.

3.1.1 传统法计算步骤

标态下天然气密度是0.72,kg/m3,汽化能力300N,m3/h换算为质量流量mA则为0.06,kg/s.

(1)卸车气化器所需换热量Q=mA(hg-hl)=0.06×545=32.7,kW;

(2)卸车气化器综合传热系数:根据气化器进、出口温度及空气温度得到,壁温Tw=-148.6,℃,空气定性温度Tm=-79.3,℃;查得该定性温度、大气压下空气物性参数λa=0.017,9,W/(m·K),νa= 7.09×10-6m2/s,β=5.15×10-3(1/K),Pra=0.735;根据文献[13]中介绍的计算方法,得到气化器综合传热系数K=4.39,W/(m2·K).

(3)卸车气化器换热面积A=Q/(K·ΔT)=53.7,m2.

表2 不同规格气化器尺寸

3.1.2 分段法计算

利用编制的卸车气化器设计计算软件,输入相应工作条件即可计算出换热面积,如图8所示.

图8 卸车气化器设计计算结果软件界面

上述气化器工作条件下,得到卸车气化器单相液段长度3.48,m,两相段长度36.17,m,总长39.65,m,两相段长度占总长90%,以上,换热面积为43.8 m2.

3.2 不同运行条件下卸车气化器换热面积

LNG卸车气化器入口LNG温度为-163,℃,出口天然气温度为-135,℃.在进出口流体状态确定时,气化器的换热面积由汽化能力、环境温度及气化器尺寸共同决定.在这三个因素中,将其中两个作为定值,改变某一因素,以探究该因素对换热面积的影响.本文将对汽化能力为200~400N,m³/h,环境温度为-10~10,℃,气化器规格为φ120、φ160、φ200(具体尺寸见表2)的卸车气化器进行设计计算.

3.2.1 不同汽化能力下换热面积计算

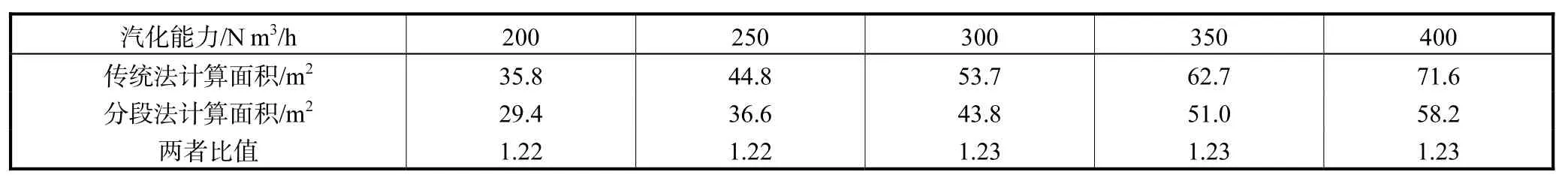

计算汽化能力为200~400N,m³/h、规格为φ160的气化器在环境温度-10,℃运行时所需换热面积,结果列于表3.

表3 不同汽化能力下卸车气化器设计换热面积

从表3看出:传统法计算的换热面积约为分段法的1.23倍;传统法计算的气化器换热面积与汽化能力成正比,这是因为在计算时气化器所需吸收的热量与汽化能力成正比;对于分段法计算而言,单相段的长度虽然随着汽化能力的增大而变大,但并不是正比关系;两相段长度和汽化能力是正比关系.由于两相段长度占总长的90%,以上,故换热面积可以近似看作与汽化能力成正比.根据分段法的计算结果可知,气化器汽化能力每增加100N,m³/h,换热面积需增加近15,m2.

3.2.2 不同环境温度下换热面积计算

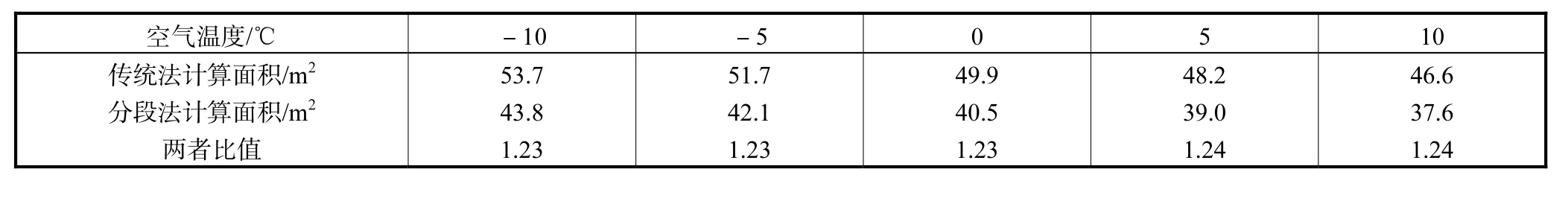

卸车气化器设计空气温度一般为-10~10,℃,计算该温度范围内,汽化能力为300N,m³/h、气化器规格为φ 160的卸车气化器换热面积,结果如表4所示.

表4 不同空气温度下卸车气化器设计换热面积

从表4看出:传统法计算的换热面积是分段法的1.23倍左右;随着空气温度的升高,气化器所需换热面积减小,且空气温度每升高10,℃,气化器换热面积减小7%,左右.

3.2.3 不同气化器规格下换热面积计算

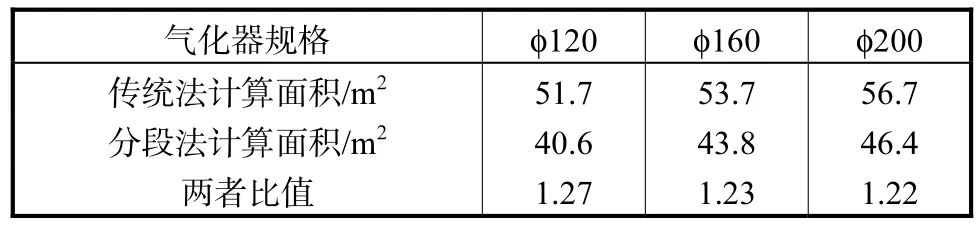

分别计算气化器规格为φ120、φ160、φ200,汽化能力300N,m³/h,空气温度-10,℃下卸车气化器换热面积,结果列于表5.

表5 不同气化器规格下卸车气化器设计换热面积

从表5看出:传统法计算结果是分段法的1.2~1.3倍;随着气化器尺寸加大,所需的换热面积也增大.这是因为在翅片厚度相同时,气化器尺寸加大使翅片高度随着加大,而翅片高度越大,使翅片给基管的传热效率降低,所以换热面积增大.

从表3-5可以看出:在各不同运行条件下,传统法要比分段法计算的换热面积高出20%,~30%,,即分段法的计算结果约为传统方法的78.7%,~82%,.这是因为传统计算方法中,将气化器换热系数取为干空气时对流换热系数的1/3~1/2,而实际上湿空气对换热的影响并没有这么大[14],传统法过低地估算了气化器的传热系数,从而导致气化器设计换热面积较大.

4 结 论

(1)本文提出的分段式计算方法,针对气化器翅片管内天然气各种不同相态及流型,选取与流体相态、流型变化相适应的换热关联式,以计算卸车气化器换热面积,改进了传统方法中粗略的计算方式,使计算结果更为准确合理,为卸车气化器的设计计算提供了一种新思路.

(2)相同运行条件下分段法计算的气化器换热面积为传统法计算的79%,~82%,,可见传统法计算的换热面积冗余量较大.按分段法计算,可以降低气化器投资及占地面积,有效节省LNG场站卸车气化器的投资费用.

(3)对分段式方法计算而言,汽化能力每增大100N,m3/h,换热面积需增加近15,m2;空气温度每升高10,℃,气化器所需换热面积减小约7%,;气化器尺寸越大,翅片换热效率越低,气化器所需换热面积越大.

(4)本文是在卸车压力0.6,MPa下计算卸车气化器的换热面积,有一定局限性.今后可以在不同卸车压力下计算流体的热物性参数,再计算相应的气化器换热面积,找出换热面积随气化器工作压力的变化规律,为卸车参数的优化提供参考.

参考文献:

[1] 王 霞,沈路宁. LNG汽车加气站工艺流程[J]. 煤气与热力,2011,33(4):B08-B10.

[2] 昌 锟. 低温翅片管换热器的设计计算研究[D]. 兰州:兰州理工大学,2006:65,16-21.

[3] 童景山. 流体热物性学:基本理论与计算[M]. 北京:中国石化出版社,2008:142-155.

[4] 顾安忠,鲁雪生. 液化天然气技术:手册[M]. 北京:机械工业出版社,2010:24-30.

[5] 陈国邦,包 锐. 低温工程技术:数据卷[M]. 北京:化学工业出版社,2005:226-238.

[6] 童立志,邓雪琴,李少军,等. 一种泡点编程计算方法[J]. 石油与天然气化工,2010(2):115-118.

[7] 张熙民,任泽霈. 传热学[M]. 北京:中国建筑工业出版社,2007:153-162.

[8] 高华伟,段常贵,解东来,等. LNG空温式气化器气化过程的数值分析[J]. 煤气与热力,2008,28(2):19-22.

[9] KLIMENKO V V. Heat transfer intensity at forced flow boiling of cryogenics liquids in tubes[J]. Cryogenics,1982,22(6):569-576.

[10] 杨聪聪. LNG空温式气化器换热计算研究[D]. 哈尔滨:哈尔滨工业大学,2007:47.

[11] 左建国,邹媛媛. 湿工况下平直翅片管换热器空气侧传热传质特性研究[J]. 节能,2014(10):31-33.

[12] 秦海杰,李维仲,赵之海,等. 空气冷却器结霜特性的实验研究[J]. 太阳能学报,2014,35(6):1,081-1,084.

[13] 张存泉,徐 烈. 液化天然气(LNG)槽车自增压空温式气化器的设计计算[J]. 天然气工业,2002,22(3):86-88.

[14] MILLER W A. Frosting experiments for a heat pump having a one-row spine fin outdoor coil[J]. ASHRAE Journal,1984,90(1):1 009-1 025.

The Piecewise Method Research of LNG Unloading Vaporizer’s Heat Exchange Area

LI Yu1,YU Jianjun1,YU Changchun2,SHI Zhen1

(1. School of Energy and Safety Engineering,TCU,Tianjin 300384,China;2. Department of Distribution,ENN Energy Holdings Limited,Langfang 065001,China)

Abstract:In order to calculate unloading vaporizer’s heat exchange area more accurately, the piecewise method was proposed. Through analyzing the vaporization process of natural gas in the unloading vaporizer, vaporizer is divided into singlephase liquid section and two-phase section based on the phase change of the fluid in vaporizer, and this two pieces’ heat transfer models were established respectively. For calculating the required heat exchange area rapidly, this paper compiled software of LNG unloading vaporizer’s design calculation. Using a new method and traditional method to calculate unloading vaporizer’s heat exchange area respectively in different operating conditions respectively, and comparing these two methods’ results, it is discovered that the calculated area results of the new method is about 80% of the traditional method.

Key words:liquefied natural gas;unloading vaporizer;single-phase fluid segment;two phase section;heat exchange area

作者简介:李 裕(1992—),女,江西南昌人,天津城建大学硕士生.

收稿日期:2015-03-10;

修订日期:2015-04-10

中图分类号:TE974

文献标志码:A

文章编号:2095-719X(2016)01-0033-06