聚硅氧烷微球的合成与陶瓷化

康 伟,刘洪丽,周彩楼,李 婧(天津城建大学 材料科学与工程学院,天津 300384)

聚硅氧烷微球的合成与陶瓷化

康 伟,刘洪丽,周彩楼,李 婧

(天津城建大学 材料科学与工程学院,天津 300384)

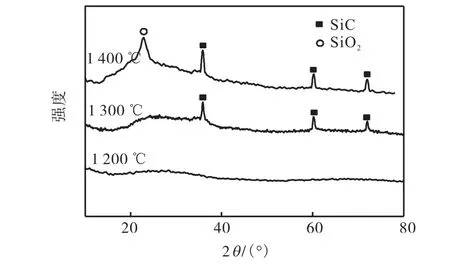

摘要:以聚硅氧烷先驱体为原料,利用乳液法与先驱体转化法相结合制备聚硅氧烷微球及Si/O/C陶瓷微球.通过改变固化时间、固化温度、热解温度等工艺参数,研究了聚硅氧烷微球和陶瓷微球的形成过程,采用SEM、TEM、FT-IR、TG及XRD对聚硅氧烷微球及陶瓷微球进行了微观形貌、粒径大小及分布、化学成分、陶瓷产率及物相分析.结果表明:固化温度为200,℃、固化时间为10,h时合成了表面光滑球形度好的聚硅氧烷微球,其分布较为均一,平均粒径为0.866,µm;经1,300,℃获得的陶瓷微球能够保持完整的球形结构及光滑表面,平均粒径为0.751,µm,陶瓷产率为82.26%.XRD图谱表明,烧结后得到了Si/O/C陶瓷微球,经1,400,℃烧结后出现了SiC晶相和SiO2晶相.

关 键 词:聚硅氧烷微球;陶瓷微球;先驱体转化法;乳液法

近年来,聚合物先驱体转化(polymer-derived ceramics,简称PDC)技术[1-3]制备陶瓷材料取得了很大进展.利用先驱体聚合物易成型加工等特点,可获得传统陶瓷制备工艺难以得到的复杂形状的陶瓷材料,如陶瓷纤维、陶瓷薄膜、泡沫陶瓷、纳米复相陶瓷等材料[3-4].常见的先驱体聚合物有聚碳硅烷、聚硅氮烷、聚硅氧烷等,其中聚硅氧烷具有合成工艺简单、价格低廉等特点,广泛用于制备多孔陶瓷、陶瓷基复合材料等性能优良的高温结构材料[5-7],是目前低成本制造高性能陶瓷材料的最佳原料之一[8].

陶瓷球形颗粒具有高比表面积、低密度[9]、耐热性[10]、耐腐蚀[11]、高强度[12-13]等优点,在隔热、高温涂层、光学产品、轻质结构材料等领域具有广阔的应用前景.Si/O/C陶瓷微球是一种轻质、耐高温的结构材料,其在高温隔热及涂层领域具有潜在应用,这逐渐引起了材料研究者们的关注.目前,陶瓷球形颗粒的制备方法主要有凝胶溶胶法、电喷雾技术、微流体等方法,Ye Congwang等[14]采用倍半硅氧烷预聚物,利用微流体技术制备固体、多孔的陶瓷颗粒和胶囊;Borchardt Lars等[15]利用微乳液法制备出核壳结构陶瓷微球.上述制备方法往往需要采用特定设备,且工艺过程较为复杂,难以大批量生产.本文采用价格低廉的聚硅氧烷为原料,通过乳液工艺[16-19],首先获得尺寸可控的聚硅氧烷微球,随后对其进行热解处理,最终获得Si/O/C陶瓷微球,并对聚硅氧烷微球的尺寸控制及陶瓷化过程进行了研究.

1 实验部分

1.1 实验原料

聚硅氧烷先驱体(PSO),中国科学院化学研究所制备;烷基酚聚氧乙烯醚(OP-10),化学纯,天津博迪化工股份有限公司;去离子水和无水乙醇,天津市江天统一科技有限公司.本实验中药品均不需进一步纯化.

1.2 聚硅氧烷微球的制备

室温下,制备水包油型乳液体系,将油相(1,g聚硅氧烷先驱体)逐渐滴加到水相(0.1,g的OP-10乳化剂均匀分散在10,g去离子水中)中,乳化、超声分散15,min;将获得的均相乳液倒入带有聚四氟乙烯内衬的高压反应釜中,分别在180,200,220,℃恒温烘箱中固化10,h;反应结束后,离心分离乙醇清洗,50,℃烘干8,h,得到干燥的白色聚硅氧烷微球粉末.为研究聚硅氧烷微球形成过程,固化反应时,间隔一定时间(2,4,8,10,h),取少量样品用于后续扫描电镜观察.

1.3 聚硅氧烷微球的陶瓷化

将聚硅氧烷微球粉末放入石英坩埚中,置入高温箱式气氛烧结炉中,在氮气气氛中进行热解,以4,℃/min的升温速率分别升温至1,000,1,200,1,400,℃条件下热解1,h,以5,℃/min的降温速率冷却至室温,得到Si/O/C陶瓷微球粉末.

1.4 分析测试

采用Hitachi S-4800型扫描电子显微镜(SEM) 和JEOL 1011型透射电子显微镜(TEM)观察微球形貌及大小;采用IBAS I/II图像分析软件分析SEM中颗粒分布;采用美国Thermo公司的Nicolet 380,FT-IR型智能傅里叶红外变换光谱仪,分析聚硅氧烷微球化学结构;采用美国TA公司Q-500型热重分析仪(TG/DTA 6300)对样品在25~1,400,℃范围内进行热失重测定,升温速率10,℃/min,氮气气氛保护;采用日本Rigaku公司生产的UItimaIV型自动X射线衍射仪(XRD)分析陶瓷微球晶型转变.

2 结果与讨论

2.1 聚硅氧烷微球的形态、尺寸及形成过程

2.1.1 固化时间对聚硅氧烷微球的形态、尺寸及形成过程的影响

聚合体系在固化反应前是均相乳液,反应体系经过1~1.5,h后温度上升到200,℃,反应大约2,h后,体系开始出现白色浑浊,有较多清液存在;随着反应进行,体系浑浊程度加深,反应8,h 后,得到乳白色的半凝胶状固体,清液减少;反应10,h后,得到白色固体,基本无清液残留;停止反应后,将产物用去离子水和无水乙醇反复离心清洗后真空干燥,得到白色粉末.

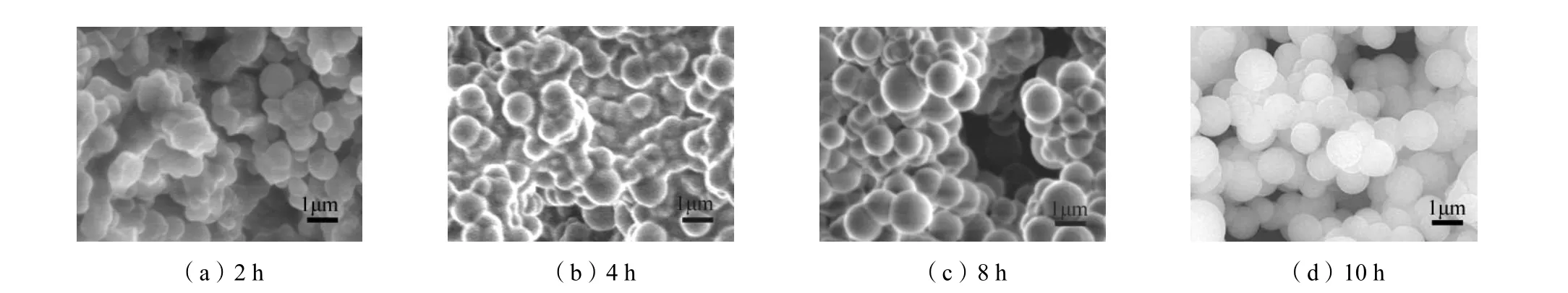

图1为200,℃不同固化时间下聚硅氧烷微球的形成过程的SEM照片.从图1可明显看出:聚硅氧烷微球从微凝胶状到均一球形颗粒的形成过程.在固化反应前期,聚合反应速率较大,反应进行2,h时,形成聚合物微凝胶,并且开始呈现球形边缘;随着反应的进行和单体浓度逐渐降低,反应进行4,h时,颗粒产物的交联度较低,形成部分低聚物的粘连体;反应进行8,h时,大多数颗粒形成了光滑圆球形,但是部分球之间仍存在粘连,尚未完全成形,表明颗粒还没有固化完全;反应10,h后,固化反应完全,颗粒呈规则圆球形,球形度良好,表面光滑.由此可知,固化时间对聚硅氧烷微球形成过程具有很大影响.随着固化时间的延长,聚硅氧烷微球逐渐形成球形度良好、表面光滑的产物,当固化时间为10,h时,聚硅氧烷微球的固化反应已经基本完成,获得形态稳定的微球.

图1 不同固化时间对聚硅氧烷微球形成过程的影响

2.1.2 固化温度对聚硅氧烷微球的形态、尺寸的影响

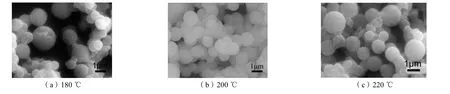

图2 不同固化温度对聚硅氧烷微球形态及尺寸影响的SEM照片

图2为不同温度下固化10,h制备的聚硅氧烷微球的SEM照片.由图2a可知,固化温度为180,℃时所得到的颗粒形状不规则,大小不均匀,部分微球表面存在破损和缺陷,同时少量微球间存在粘连;这是由于在180,℃时聚硅氧烷微球还没有固化完全,影响了颗粒的形貌及尺寸.从图2b可以看出,固化温度为200,℃时,产物是表面光滑的规则球形,球形度良好,颗粒分布较为均一,尺寸集中在0.8~0.9,μm之间.固化温度为220,℃时,颗粒分布不均,存在2.2,μm的较大颗粒,同时在颗粒间出现一定程度的聚结现象,这说明较高的固化温度加快了乳液液滴间的物质交换和扩散速率,导致乳液液滴间融合,从而获得较大尺寸的微球颗粒.

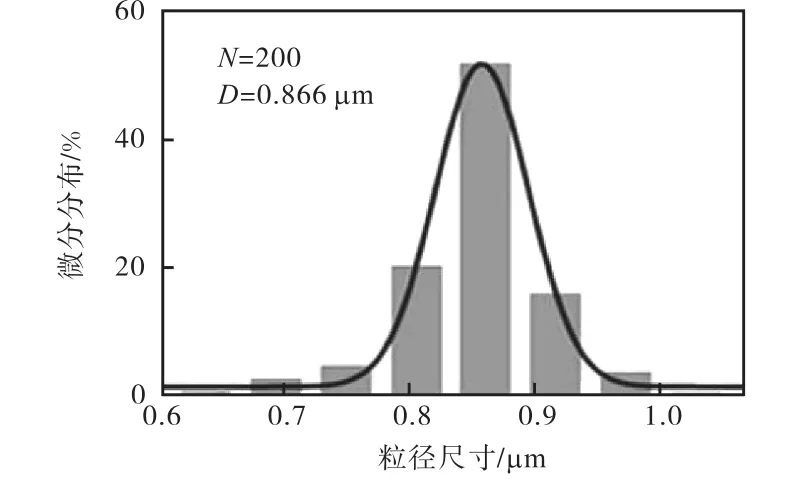

图3为在200,℃固化温度时获得的微球粒径分布图.从图3可以看出,微球分布均匀,平均粒径为0.866,μm.因此可以看出,固化温度对聚硅氧烷微球的形貌及尺寸分布具有明显影响:聚硅氧烷微球的微观形貌随着固化温度的不同存在较大差异,温度过高或者过低,都会使微球形貌存在一定的缺陷;因此,选择200,℃作为制备聚硅氧烷微球的固化温度较为适宜.

图3 200,℃固化得到的微球粒径尺寸分布

2.2 聚硅氧烷微球的化学结构

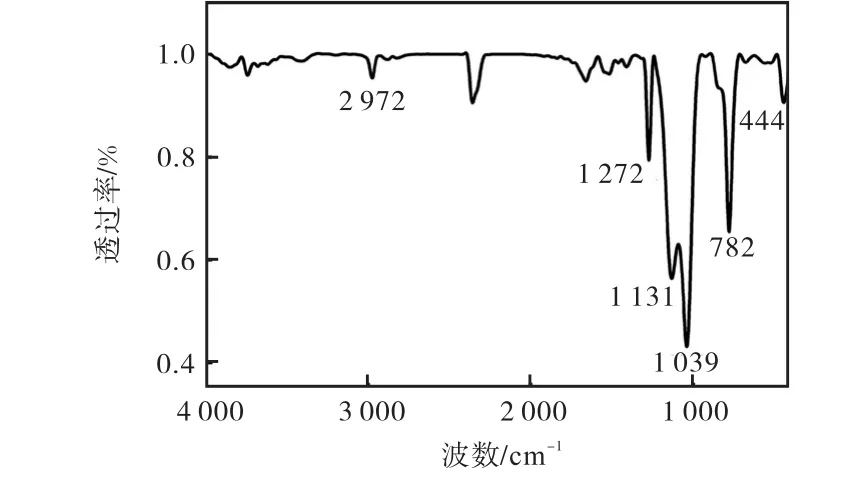

图4是聚合反应10,h制备的聚硅氧烷微球的红外图谱.从图4可以看出:在1,039,cm-1和1,131,cm-1处都有很强的吸收峰,对应Si—O—Si键的伸缩振动峰,该价键同时在444,cm-1处表现出Si—O—Si的远程弯曲振动峰;在782,cm-1处的尖峰是Si—C的伸缩振动峰,1,272,cm-1处的吸收峰对应Si—CH3中的C—H键的对称变形振动峰[20],2,972,cm-1对应C—H的伸缩振动峰,3,200~3,700,cm-1处的宽峰则是微球表面—OH的伸缩振动峰.以上谱峰分析表明,聚硅氧烷微球形成了以Si—O—Si键为主体的网络结构,在微球中有机功能基团都连接在Si原子上[21-22].

图4 聚硅氧烷微球红外图谱

2.3 聚硅氧烷微球的陶瓷化

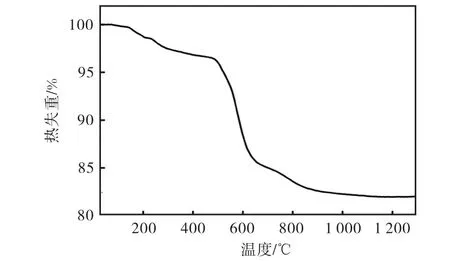

图5为固化反应10,h制备的聚硅氧烷微球的热重曲线.从图5可以看出,聚硅氧烷微球的陶瓷产率约为82.26%.根据图5失重曲线的变化,将聚硅氧烷微球的裂解过程可分为4个阶段:①低于200,℃;②200~400,℃段;③400~1,000,℃段;④高于1,000,℃段.

图5 聚硅氧烷微球的热重曲线

图6 不同热解温度对陶瓷微球形态影响的SEM、TEM照片

由图5可知:聚硅氧烷微球从室温~200,℃段失重约为1.78%,此阶段的失重主要来自于残余溶剂的逸出;200~400,℃段,失重约为1.39%,该阶段是体系发生固化交联的主要阶段,其主要发生式如方程式(1)所示;400~1,000,℃段,失重最多,达14.57%,该阶段是聚硅氧烷微球由有机开始向无机转变的阶段;1,000,℃以上失重消失,基本实现无机化.由室温升高到1,000,℃仍有82.26%的质量剩余,表明微球具有较好的耐热性.

将制备的聚硅氧烷微球在氮气气氛条件下热解处理,可以获得Si/O/C陶瓷微球.图6是将200,℃固化10,h后的聚硅氧烷微球分别在1,200,1,300,1,400,℃下热解处理1,h后得到的SEM和TEM图片.从图6a、6b可以看出:在1,200,1,300,℃下热解处理后,获得的陶瓷微球形状稳定,能够完整地保持球形形貌,表面光滑;图6b′是聚硅氧烷微球1,300,℃裂解处理后得到的TEM照片,由此进一步证实了1,300,℃裂解后制备的是一种由致密骨架形成的球形度良好、表面光滑的、能保持完整球形形貌的陶瓷微球;从图6c可以看出产物已经不能保持完整球形形貌,存在部分碎片,颗粒表面粗糙.

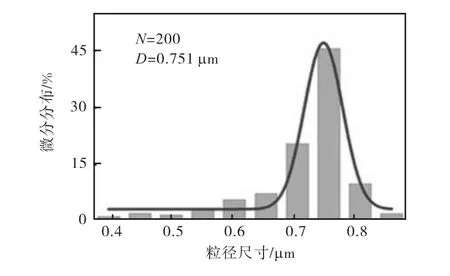

图7为经1,300,℃热解处理后得到的粒径分布图.从图7可以清晰看出陶瓷微球分布较为均一,粒径集中在0.70~0.77,μm之间,平均粒径为0.751,μm;与聚硅氧烷微球(见图3)相比,其收缩率约为13.28%.

图7 1,300,℃热解处理后得到的粒径尺寸分布

图8为聚硅氧烷微球在不同裂解温度(1,200,1,300,1,400,℃)下陶瓷微球的XRD图谱.由图8可以看出:当裂解温度在1,200,℃时,其XRD图谱表现为宽坦的衍射峰,说明在此温度的陶瓷为非晶态;当裂解温度升高到1,300,℃时,裂解产物的XRD图谱在2θ=35.82°、60.23°、71.98°位置观察到β-SiC衍射峰,说明陶瓷微球在1,300,℃时已发生结晶,生成SiC晶粒;当温度进一步升高到1,400,℃时,β-SiC衍射峰有所加强,同时在2θ=22.79°出现SiO2衍射峰.上述过程说明,在1,200~1,400,℃范围内,随着温度的升高,聚硅氧烷微球的裂解产物发生了由非晶态向晶态的转变,最终生成SiC晶相和SiO2晶相.

图8 不同热解温度下陶瓷微球的XRD图谱

3 结 论

采用乳液技术与先驱体转化法相结合,成功制备出聚硅氧烷微球及Si/O/C陶瓷微球;通过调控固化时间、固化温度、热解温度等工艺参数,控制聚硅氧烷微球和陶瓷微球的形成过程和尺寸形貌:当固化温度为200,℃、固化时间为10,h时,获得了平均粒径为0.866,μm的聚硅氧烷微球;经1,300,℃热解处理后获得了平均粒径为0.751,μm的Si/O/C陶瓷微球,陶瓷产率为82.26%.XRD图谱表明,烧结后得到了Si/O/C陶瓷微球,经1,400,℃烧结后出现了SiC晶相和SiO2晶相.

参考文献:

[1] LEI Y P,WANG Y D,SONG Y C,et al. Novel processable precursor for BN by the polymer-derived ceramics route[J]. Journal of Ceramics International,2011,37(8):3,005-3,009.

[2] KROKE E,LI Y L,KONETSCHNY C,et al. Silazane derived ceramics and related materials[J]. Journal of the Materials Science and Engineering:R:Reports,2000,26(4/5/6):97-199.

[3] COLOMBO P,MERA G,RIEDEL R,et al. Polymerderived ceramics:40 years of research and innovation in advanced ceramics[J]. Journal of the American Ceramic Society,2010,93(7):1,805-1,837.

[4] MATSUMOTO K,NAKASHITA J,MATSUOKA H. Synthesis of silicon nitride based ceramic nanoparticles by the pyrolysis of silazane block copolymer micelles [J]. Journal of Polymer Science Part A:Polymer Chemistry,2006,44(15):4,696-4,707.

[5] RENLUND G M,PROCHAZKA S,DOREMUS R H. Silicon oxycarbide glasses:Part Ⅱ. structure and properties[J]. Journal of Material Reseach,1991,6:2,723-2,734.

[6] MUCALO M R,MILESTONE N B,BROWN I W M. NMR and X-ray diffraction studies of amorphous and crystallized pyrolysis residues from pre-ceramic polymers[J]. Journal of Materials Science,1997,32(9):2,433-2,444.

[7] WANG K,MARTIN G,MOTZ G,et al. High performance environment barrier coatings,Part II:active filler loaded SiOC system for superalloys[J]. Journal of the Eurpean Ceramic Society,2011,31:3,011-3,020.

[8] 陈朝辉. 先驱体陶瓷[M]. 长沙:国防科技大学出版社,2003:18-20.

[9] WANG H,LI X D,YU J S,et al. Fabrication and characterization of ordered macroporous PMS-derived SiC from a sacrificial template method[J]. Journal of Materials Chemistry,2004,14(11):1,383-1,386.

[10] NASLAIN R. Design,preparation and properties of non-oxide CMCs for application in engines and nuclear reactors:an overview[J]. Composites Science andTechnology,2004,64(2):155-170.

[11] MONTHIOUX M,DELVERDIER O. Thermal behavior of(organosilicon)polymer-derived ceramics. V:main facts and trends[J]. Journal of the European Ceramic Society,1996,16(7):721-737.

[12] SHIN J H,KUMAR B V M,KIM J H,et al. Tribological properties of Si3N4/SiC nano-nano composite ceramics[J]. Journal of the American Ceramic Society,2011,94(11):3,683-3,685.

[13] KUMAR R S,SIVAKUMAR D,VENKATESWARLU K,et al. Mechanical behavior of molybdenum disilicide reinforced silicon carbide composites[J]. Scripta Materialia,2011,65(9):838-841.

[14] YE C W,CHEN A,COLOMBO P,et al. Ceramic microparticles and capsules via microfluidic processing of a preceramic polymer[J]. The Royal Society Journal,2010,8(7):461-473.

[15] BORCHARDT L,OSCHATZ M,FRIND R,et al. Ceria/silicon carbide core-shell materials prepared by miniemulsion technique[J]. Beilstein Journal of Nanotechnol,2011,2:638-644.

[16] JONES B H,LODGE T P. High-temperature nanoporous ceramic monolith prepared from a polymeric bicontinuous microemulsion template[J]. Journal of the American Chemical Society,2009,131(5):1,676-1,677.

[17] OTOISHI S,TANGE Y. Growth rate and morphology of silicon carbide whiskers from polycarbosilane[J]. Journal of Crystal Growth,1999,200(3/4):467-471.

[18] BAKUMOV V,SCHWARZ M,KROKE E. Emulsion processing and size control of polymer-derived spherical Si/C/O ceramic particles[J]. Journal of the Soft Materials,2006,4(2/3/4):287-299.

[19] BAKUMOV V,SCHWARZ M,KROKE E. Emulsion processing of polymer-derived porous Si/C/(O)ceramic bodies[J]. Journal of the European Ceramic Society,2009,29(13):2,857-2,865.

[20] SANKARAIAH S,LEE J M,KIM J H,et al. Preparation and characterization of surface-functionalized polysilsesquioxane hard spheres in aqueous medium[J]. Macromolecules,2008,41(16):6,195-6,204.

[21] 马文石,张冬桥,段宇,等. 单分散聚硅氧烷微球的制备表征及作为光散射剂的应用[J]. 高分子材料科学与工程,2012,28(8):129-132.

[22] 马文石,张冬桥,段宇,等. 不同有机官能团聚硅氧烷微球的制备与表征[J]. 功能材料,2012,18(43):2,568-2,572.

材料科学与工程

The Research of Polysiloxane Microspheres Synthesis and Transformation to Ceramics

KANG Wei,LIU Hongli,ZHOU Cailou,LI Jing

(School of Materials Science and Engineering,TCU,Tianjin 300384,China)

Abstract:The polysiloxane microspheres and Si/O/C ceramic microspheres were prepared via simple emulsion technique combined with polymer-derived ceramics (PDCs) method using polysiloxane as raw materials. The forming process of polysiloxane microspheres and ceramic microspheres were tuned by adjusting the operation conditions, such as curing time, curing temperature and pyrolysis temperature. The morphology, size distribution, chemical composition, ceramic yield and phase transformation were characterized by SEM、TEM、FT-IR、TG and XRD. The polysiloxane microspheres with good spherical structure were fabricated at 200 ℃ for 10 h, and the average size was 0.866,µm. After pyrolyzed at 1,300 ℃, the obtained ceramic microspheres exhibited unbroken spherical structure and smooth surface with an average size of 0.751 µm. The ceramic yield was 82.26%. The XRD showed that Si/O/C ceramic microspheres were obtained after pyrolyzed, and the crystalline phase of SiC and SiO2could be gained after pyrolyzed at 1,400 ℃.

Key words:polysiloxane microspheres;ceramic microspheres;polymer-derived ceramics;emulsion

通讯作者:刘洪丽(1971—),女,教授,博士,从事隔热、高性能阻燃材料等研究.E-mail:liuhonglitianjin@163.com

作者简介:康 伟(1988—),女,河北唐山人,天津城建大学硕士生.

基金项目:国家自然科学基金(51472175);天津市高等教育科技发展基金计划项目(20130314)

收稿日期:2015-01-15;

修订日期:2015-03-21

中图分类号:TQ264.17;O634.41

文献标志码:A

文章编号:2095-719X(2016)01-0039-05