煤制气中甲烷化余热利用集成串级吸收式制冷新工艺

杨声,梁嘉能,杨思宇,钱宇(华南理工大学化学与化工学院,广东 广州 510640)

煤制气中甲烷化余热利用集成串级吸收式制冷新工艺

杨声,梁嘉能,杨思宇,钱宇

(华南理工大学化学与化工学院,广东 广州 510640)

摘要:煤制气甲烷化过程中会产生大量的低温余热,这部分热量直接排放到大气,造成较大的能效损失、经济价值损失。将溴化锂吸收式制冷和氨吸收式制冷的串级制冷工艺集成到甲烷化过程中,利用低品位余热制冷,可制得−40℃的冷量用于低温甲醇洗,以替代部分常规的压缩式制冷。这样能大幅降低电耗,提高能效。以40亿立方米/年的煤制天然气为例,该串级吸收式制冷集成甲烷化过程中的低温余热用于低温甲醇洗单元供冷,减少压缩式制冷负荷16.2%,折合节省标煤1.8万吨/年,动态投资回收期1.7年左右。

关键词:天然气;余热;制冷;状态方程;计算机模拟

2015-06-02收到初稿,2015-09-09收到修改稿。

联系人:钱宇。第一作者:杨声(1990—),男,博士研究生。

引 言

中国天然气消费量近年来呈快速增长态势,2013年国内天然气表观消费量达到1650亿立方米[1]。据IEA(international energy agency,2012)预测结果,中国在2020年的产量将突破1750亿立方米。预计到2020年中国天然气消费缺口将达到1075~1765亿立方米[2]。结合我国富煤、少气、缺油的基本国情,发展我国煤制天然气(以下简称煤制气)产业是解决我国天然气供应不足的一个重要途径。煤制气近年发展迅速,主要集中在内蒙古新疆等煤炭资源丰富的地区。以产能规模统计,截止2014年6月,全国煤制气项目总计划产能已经达到2250亿立方米/年[3-4]。

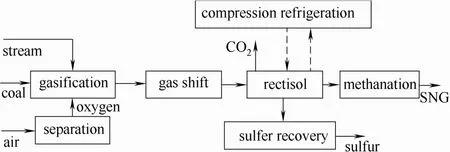

煤制气流程简图如图1所示,煤气化后,生成粗合成气,送入变换单元,调整碳氢比。粗合成气经过部分变换和工艺废热回收后进入低温甲醇洗单元。低温甲醇洗单元需要消耗大量−40℃规格的冷量,脱除合成气中的H2S和CO2等酸性气体,并产生甲烷化原料气。在甲烷化单元内,原料气脱硫后依次进入后续甲烷化反应器进行甲烷化反应,反应后得到合格的天然气产品,再经压缩干燥后送入天然气管网[3]。

图1 煤制气流程简图Fig.1 Flow diagram of SNG

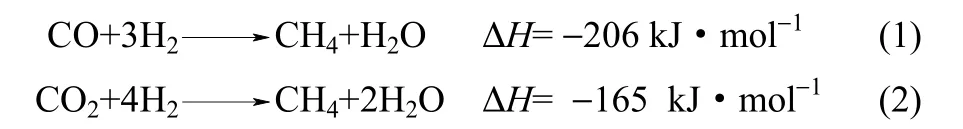

甲烷化反应是将合成气中的CO和CO2在催化剂的作用下与H2生成甲烷的反应,该反应是一个强放热反应,能产生大量的低温余热,这些余热可以外供进行利用,提高整个煤制气的能效[4]。其工艺流程如图2所示,来自低温甲醇洗的净化气进入硫保护反应器反应水解除去硫,进入一系列甲烷化反应器中进行甲烷合成反应,其主要反应为

图2 甲烷化工艺流程图Fig.2 Flow diagram of methanation

由于甲烷化催化剂温度使用区间的限制,所以合成气需要冷却。在冷却过程中副产大量的高压蒸汽、中压蒸汽、低压蒸汽和余热,其中余热存在以下过程中:合成气出R4甲烷化反应器进入D2分离器过程中,合成气需要冷却到70℃,会产生154~70℃的余热;合成气出R5甲烷化反应器进入D3分离器过程中,合成气同样需要冷却到50℃,会产生139~70℃的余热[5-6]。

低温甲醇洗以冷甲醇为吸收溶剂,利用甲醇在低温下对酸性气体(CO2、H2S、COS等)溶解度极大的优良特性,脱除原料气中的酸性气体,是一种物理吸收法。该工艺可以主要分为酸性气体吸收和溶剂再生。原料气进入吸收塔脱硫脱碳,得到净化气,富甲醇依次进入解吸塔、汽提塔和热再生塔,将酸性气体从富甲醇中解吸,得到贫甲醇、CO2产品气、尾气和富含硫的去克劳斯气体[7]。小部分贫甲醇进入甲醇水分离塔将水从系统中脱除,大部分贫甲醇经过系统回收冷量和液氮冷却进入吸收塔,完成甲醇循环[8-9]。

低温甲醇洗单元需要大量的−40℃的冷量,用来冷却循环甲醇等,现有的煤制气工艺中采用制冷剂为氨的离心压缩式制冷对低温甲醇洗提供冷量,离心式压缩机制冷量大、操作方便,但投资大、运行费用高。如果流程中有大量的低温余热时,可以利用吸收式制冷代替部分离心压缩式制冷[10]。由于在全厂布局过程中甲烷化单元和低温甲醇洗单元紧靠在一起,方便选用甲烷化单元作为热源,低温甲醇洗单元作为热阱。

现有的吸收式制冷主要是氨吸收式制冷和溴化锂吸收式制冷,若想制得−40℃规格的冷源用于低温甲醇洗,就需要将两级制冷串级集成。因此,本文提出一种溴化锂吸收式制冷和氨吸收式制冷的新型串级制冷工艺,对甲烷化过程中产生的低品位余热进行回收利用,制得−40℃的冷量,代替部分原煤制天然气工厂中的压缩式制冷用于低温甲醇洗单元中,达到降低电耗、提高能效的目的。

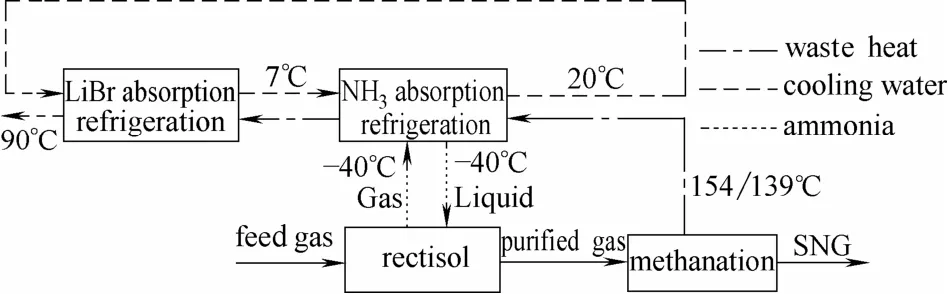

1 串级吸收式制冷用于甲烷化余热利用的能量集成系统

吸收式制冷是余热利用的一种重要方式,其中氨和溴化锂吸收式制冷是比较成熟的技术[11-12]。为了利用甲烷化中的低温余热,本文提出一种溴化锂吸收式制冷和氨吸收式制新型串级制冷工艺,如图3所示。来自甲烷化的余热,根据能量梯级利用原理依次通过氨吸收式制冷和溴化锂吸收式制冷。溴化锂吸收式制冷制得的冷冻水用于强化氨吸收式制冷过程,氨吸收式制冷制得−40℃的冷量用于低温甲醇洗代替常规工艺过程中的压缩式制冷。

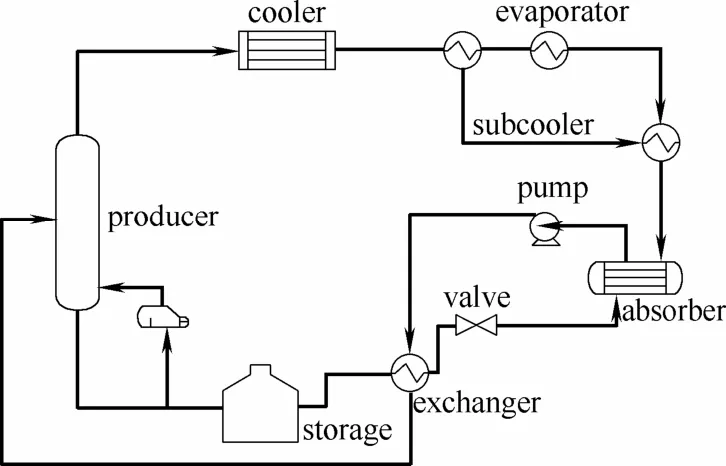

串级吸收式制冷新工艺制冷如图4所示,由两个部分组成:氨水溶液循环制冷和溴化锂溶液循环制冷[13]。

图3 溴化锂吸收式制冷和氨吸收式制冷串级制冷的原理图Fig.3 Schematic diagram of cascade refrigeration by LiBr and NH3absorption refrigeration

氨水溶液循环制冷:浓氨水溶液于氨水溶液精馏塔中下部进入,塔底得到稀氨水,塔顶得到氨气;塔底再沸器热源为甲烷化工艺中的低温余热,塔顶氨气冷凝器用溴化锂吸收式制冷制取的冷冻水吸走热量。塔顶氨气在氨气冷凝器被冷凝后变成液氨,液氨冷剂经过冷器再次降温后,经氨水节流阀减压进入低温甲醇洗工艺中的氨冷器中蒸发制冷,为低温甲醇洗工序提供冷量,氨冷剂蒸汽进入过冷器中,进一步冷却冷凝后的液氨冷剂,然后进入冷剂氨气吸收器中。塔底稀氨水溶液通过氨水溶液换热器降温,再经氨水溶液减压阀减压后,进入冷剂氨气吸收器吸收冷剂蒸汽得到浓氨水,冷剂氨气吸收器采用来自塔顶氨气冷凝器的冷冻水冷却,冷剂氨气吸收器中的浓氨水经氨水溶液循环泵加压,在氨水溶液换热器中升温后,进入氨水溶液精馏塔中下部进行循环。

溴化锂溶液循环制冷:溴化锂稀溶液进入溴化锂溶液发生器,溴化锂溶液发生器热源由来自氨水溶液精馏塔底再沸器的低温余热序贯驱动和来自甲烷化过程中余热补充驱动。产生的水蒸气由来自低温甲醇洗工序的循环冷却水冷凝,后经节流阀减压,形成低温冷剂水后送至蒸发器蒸发,制取冷冻水;该冷冻水首先送至氨吸收式制冷工序中的氨气冷凝器和冷剂氨气吸收器作为冷源,蒸发后的冷剂水蒸气进入冷剂水蒸气吸收器进行吸收,吸收操作温度由循环冷却水控制。溴化锂溶液发生器塔底浓溶液经溴化锂溶液减压阀、再经溴化锂溶液换热器,进入冷剂水蒸气吸收器吸收来自蒸发器的冷剂水蒸气,生成溴化锂稀溶液,溴化锂稀溶液经溴化锂溶液换热器升温后,泵送回溴化锂溶液发生器完成循环。

2 制冷过程的建模、模拟和设计

煤制气过程运用串级吸收式制冷新工艺,主要涉及到3个模块:甲烷化,低温甲醇洗和串级吸收式制冷。以40亿立方米/年的煤制气厂为例,对该新工艺进行分析模拟计算。其中制冷新工艺的模拟是计算的难点,根据能量梯级利用原则,余热依次经过氨吸收式制冷和溴化锂吸收式制冷,同时通过模拟计算对余热量在氨吸收式制冷和溴化锂吸收式制冷中完成分配,在计算过程需要找到温度的分界点,完成余热制冷过程的设计。

2.1 甲烷化的模拟

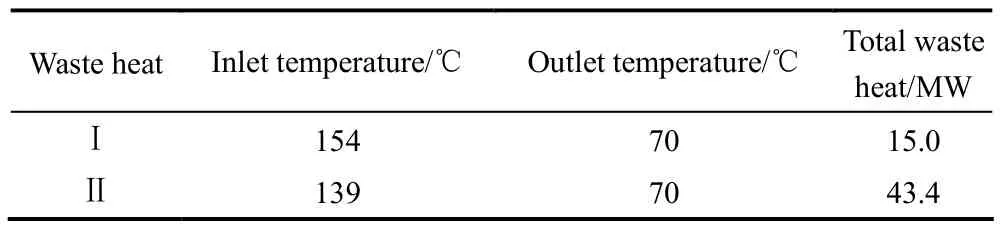

甲烷化作为制冷工艺新流程的热源,在模拟过程中,必须先对热源进行模拟。甲烷化单元原料气流量和组成如表1所示。

图4 串级吸收式制冷的工艺图Fig.4 Flow diagram of cascade refrigeration

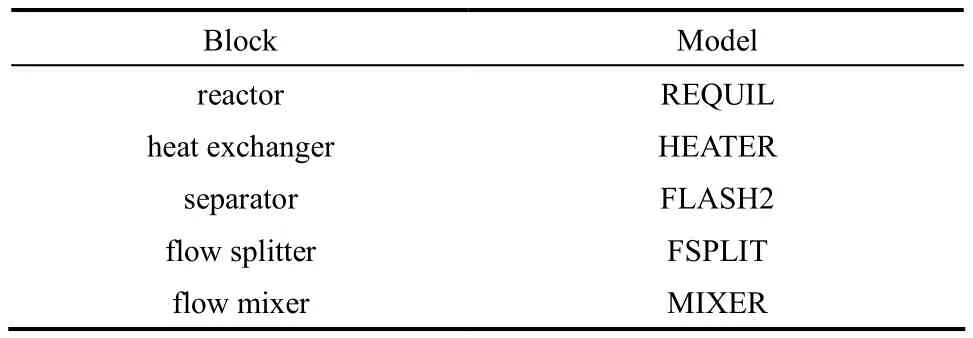

假设甲烷化反应器均为固定床绝热反应器;反应接近化学平衡程度用平衡温距来表示,反应器串联配置,模型中共设5个串联甲烷化反应器,假设其平衡温距依次递减,分为别:50、40、30、20、10℃。甲烷化换热器的压降为50 kPa,换热器的压降为20 kPa。根据所研究的多组分体系[14],本文选用RK-Soave物性方程作为模拟计算的基础[15-16],文献表明该物性方法的模拟结合能应用于工程设计。建模过程中采用的Aspen Plus内置模块如表2所示。

表1 甲烷化原料气组成Table 1 Feed gas composition of methanation

表2 甲烷化单元操作模块Table 2 Block models of methanation

表3 甲烷化模拟结果Table 3 The simulation result of methanation

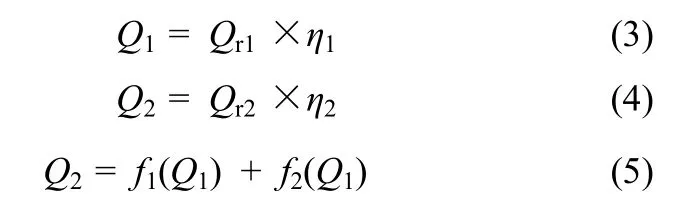

在Aspen Plus中建立模拟流程图(图5),进行模拟,得到各物料流股的温度、压力、流量、组成等关键参数。甲烷化过程关键流股模拟计算结果如表3所示,表中流股标号代表分别为:1—原料气,2—第一主反应器进料,3—第一主反应器出料,4—第二主反应器进料,5—第二主反应器出料,6—第一补充反应器出料,7—第二补充反应器出料,8—第三补充反应器进料,9—第三补充反应器出料,10—天然气。甲烷化过程的余热主要集中在换热器E13和E16中,其具体温度和热负荷如表4所示。

2.2 低温甲醇洗的模拟

图5 甲烷化单元模拟流程Fig.5 Simulation diagram of methanation

表4 余热统计表Table 4 Waste heat information

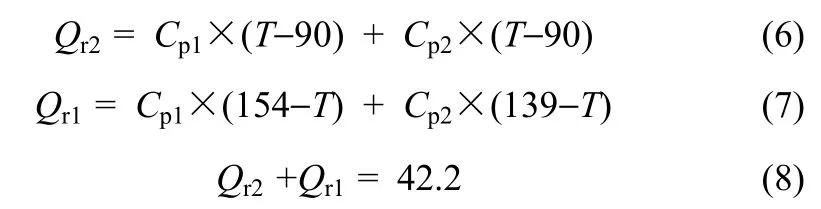

串级吸收式制冷的冷量用于低温甲醇洗,进入低温甲醇洗的变换气组成如表5所示。由于低温甲醇洗工艺复杂的物性特点,简单的立方型物性方法无法满足低温甲醇洗的模拟计算[17],本文采用基于扰动型模型的PC-SAFT状态方程[18-19],采用Dechema数据库中的气液平衡数据和纯组分参数,利用Aspen中的数据回归功能,回归得到相应的二元交互参数以及纯组分的链节、链能等参数,对Aspen内置的PC-SAFT状态方程进行修正,得到改进型PC-SAFT状态方程,用于低温甲醇洗的模拟计算,修正后的物性方法模拟结合和实际工业数据吻合良好,流量相对误差不超过1%,温度误差小于3℃[20]。建模过程中,其中主洗塔分为四段进行模拟,CO2解吸塔和H2S浓缩塔分别分为二段进行模拟。

表5 低温甲醇洗进料组成Table 5 Feed gas composition of rectisol

经过模拟计算,40亿立方米/年的煤制气厂中低温甲醇洗单元需要−40℃规格的冷量用于循环甲醇的冷却、含碳富甲醇的冷却、含硫富甲醇的冷却以及热再生塔塔顶含硫气体的冷却,需要冷的总量为43.8 MW。

2.3 串级吸收式制冷工艺的模拟

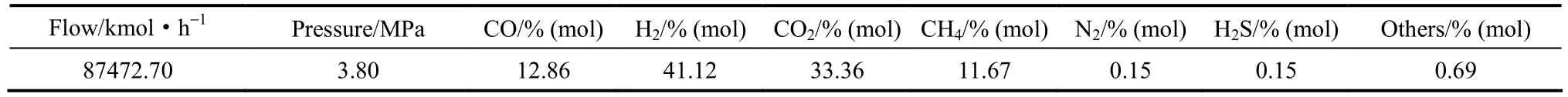

本文提出的串级吸收式制冷新工艺,由于溴化锂吸收式制冷对热的温度要求没有氨吸收式制冷高,根据能量梯级利用原理,将余热经过氨吸收式制冷后,再用于溴化锂吸收式制冷,进行余热的串级利用。在模拟计算中,将串级新工艺分成氨吸收式制冷和溴化锂吸收式制冷两部分计算。溴化锂吸收式制冷制得的冷量用于氨吸收式制冷中氨气的冷凝和氨气吸收器的冷却,如式(3)~式(5)所示,式(5)中f1(Q1)和f2(Q1)分别表示氨吸收式制冷中冷凝器和吸收器所需要的冷量,是氨吸收式制冷的制冷量的函数,并且通过模拟得知是一个正相关函数。

余热量如表3所示,最终将余热利用到90℃,假设余热的热容不变,即在本流程中余热总量为42.2 MW;在余热的分配过程中,如式(6)、式(7)所示,进行计算。通过判断溴化锂吸收式制冷量和氨吸收式制冷冷却需要冷量的大小,对分割温度T进行调节,如果溴化锂吸收制冷量较大,将温度T调小,反之将温度T调大。经过对氨和溴化锂吸收式多次计算迭代,计算得到T=121℃,Qr1=24.2 MW,Qr2=18.0 MW,这意味着121℃以上有24.2 MW的余热用于氨吸收式制冷,90~121℃的余热有18.0 MW用于溴化锂吸收式制冷。

根据陈君燕等学者的研究[21],溴化锂吸收式制冷进行计算采用比焓的方式,完成制冷设计,并应用于工程实际。本文采用相同计算方法,假设热源的最低温度为90℃,冷却水的进口温度为25℃,出口温度为35℃,冷凝器的传热温差为3℃,发生器的传热温差为10℃,放气范围为0.036。通过查找溴化锂溶液的比焓图[22],计算溴化锂吸收值制冷各个关键点的比焓值,其计算结果如表6所示。通过计算,溴化锂吸收式制冷的制冷效率COP=0.74,热力学完善度β=0.32,制冷量17.8 MW,这部分冷量用于氨吸收式制冷的冷凝器和吸收器中。

表6 溴化锂吸收式制冷计算结果Table 6 Calculation result of LiBr absorption refrigeration

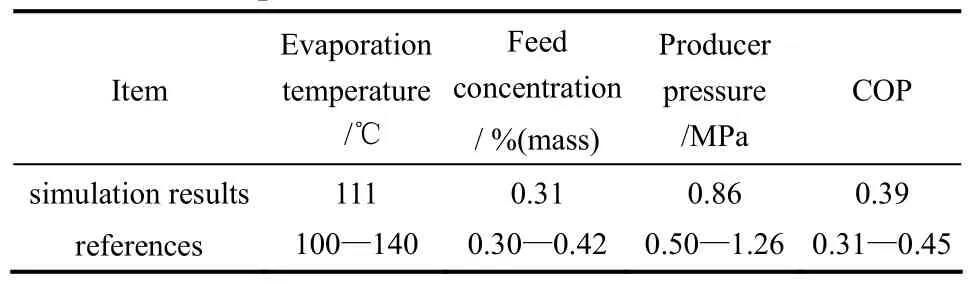

然后对氨吸收式制冷[23]进行模拟计算,假设热源的最低温度为121℃,发生器的传热温差为10℃,冷凝器的传热温差为13℃,放气范围为0.08。随着进料氨浓度的增加,在塔顶采出一定的条件下,塔底氨的含量增加,塔底的温度降低;随着进料氨浓度的减少,在塔顶采出一定的条件下,塔底氨的含量减少,塔底的温度升高。所以在本模拟中确定发生器进料氨的浓度至关重要,根据冷凝器的温度,热源的温度,确定氨发生器的进料浓度为0.31,发生器的压力为0.86 MPa。

根据氨溶液体系的特征,本模拟采用ELECNRTL的物性方法,采用DECHEMA数据库中的氨的纯组分参数及氨水溶液的二元平衡常数,进行数据回归,对氨的气化焓、氨和水的液体摩尔体积和NRTL的二元交互参数进行了修改。在Aspen中建立模拟流程图,如图6所示。

图6 氨吸收式制冷的模拟流程图Fig.6 Simulation diagram of NH3absorption refrigeration

通过计算,氨吸收式制冷的制冷效率COP= 0.39,制冷量7.1 MW,该计算结果和文献[24]在COP等性能系数上表现一致,如表7所示,说明该计算结果符合实际设计工况。这部分冷量用于低温甲醇洗中,代替部分原有工艺中的压缩式制冷。氨吸收式制冷和溴化锂吸收式制冷串级制冷的工艺的余热总输入量为42.2 MW,输出−40℃的冷量为7.1 MW,由此可知,制冷串级新工艺的总制冷效率COP=0.17。

表7 模拟结果比较Table 7 Comparison of simulation results and references

3 能量集成系统的能效分析

串级吸收式制冷新工艺和压缩式制冷涉及到不同能量之间的转换。采用热力学第一定律来考察上述两种工艺,其能量的输入和输出可以表示为式(9)、式(10)。可见,常规压缩制冷能量输入主要为电能,输出的能量包括低温冷能,冷却水带走的热量,以及设备散失的热量。而新工艺的能量输入包括余热和电能两部分。因此,当输出的冷能一定时,新工艺的优越性,主要体现在减少电能的输入上。但由于热力学循环的限制,新工艺中冷却水必须带走更多的热量,导致冷却水消耗量上升。

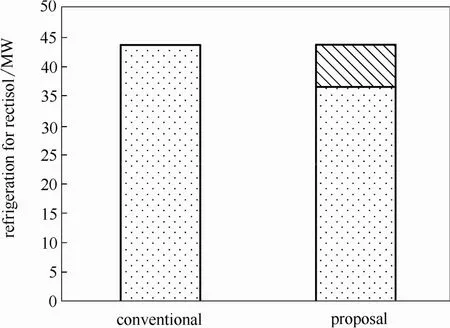

根据模拟的结果,新工艺所产生的冷量能够部分代替低温甲醇洗工艺所需的总冷量,如图7所示。40亿立方米/年的煤制气厂需要−40℃的冷量为43.8 MW,通过串级吸收式制冷对余热利用可以制得7.1 MW的冷量,能替代压缩式制冷16.2%的负荷。

图7 低温甲醇洗所需冷量Fig. 7 Refrigeration for Rectisol

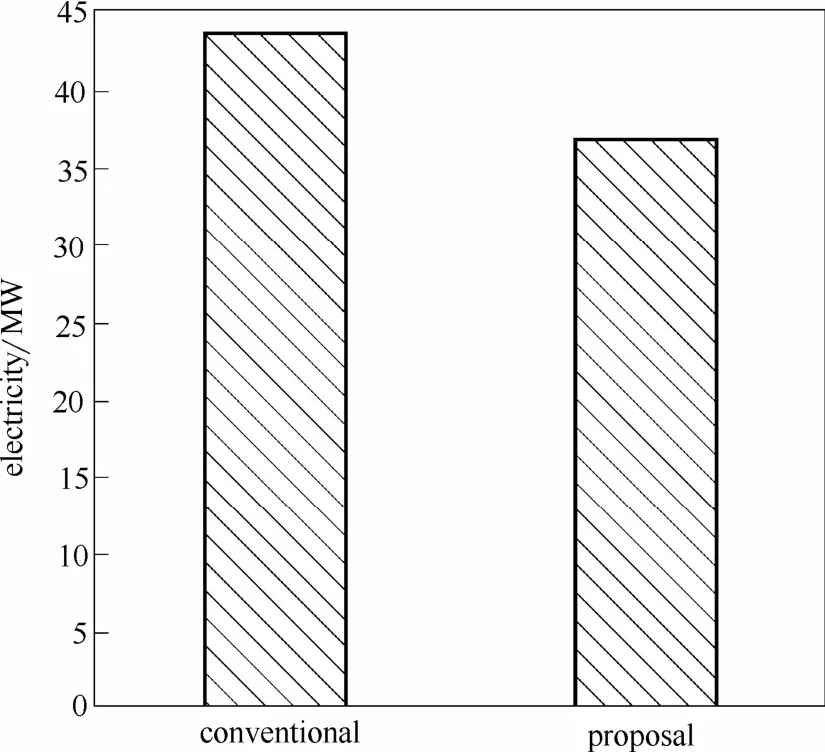

电耗低是串级吸收式制冷新工艺的显著优势。利用所述新工艺部分减少压缩式制冷负荷后,制冷总电耗量如图8所示。采用了新工艺后,制冷总电耗为36.9 MW,相比于常规制冷工艺,电耗下降16%,折合每年节省标煤1.8万吨。

图8 制冷总电耗量Fig.8 Electricity for rectisol

4 能量集成系统的经济分析

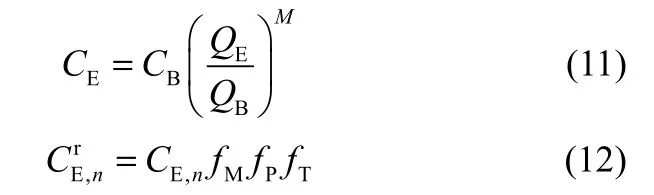

计算串级吸收式制冷新工艺的总投资需先计算设备投资。所增的装置包括换热器、精馏塔、吸收塔、阀门和溶液泵等设备。上文的能量集成和模拟计算已得出设备的规模和对应的工艺参数。当已知道基准生产规模QB和当前生产规模QE,可利用式(11)计算出当前所需设备的价格。设备投资可作为估算总投资的基础。

新工艺总投资包括固定投资和流动资金。固定投资中的各部分和流动资金,都可基于设备投资和相关的系数进行取值估算。固定投资的考虑范围只需包括设备购置、管线布置、仪表安装、电网铺设、公用工程、工程设计及施工、偶然事故。管道和设备的实际投资仍需要式(12)通过材料、温度、压力3个参数来修正。式(13)和式(14)可以计算出改造项目总投资CT。由此计算得,总投资为5.3 ×106CNY,其中设备投资约占34%。

操作费用主要包括原料费、电费、冷却水费、维护费、人工费和折旧费六部分,如式(15)所示。当工程改造项目的年净收益比较确定时,采用动态投资回收期作为经济性能评价指标能直观地反映出经济效益。式(16)给出计算动态投资回收期的方法。

上文所述串级制冷和压缩式制冷的年运行费之差,可作为新流程改造新项目的年净收益如式(17)所示。当制冷量为7.1 MW时,计算得年净收益约为3.4×107CNY,项目的动态投资回收期为1.7年,所述的余热利用改造项目具有较好的盈利能力。

串级吸收式制冷新工艺有明显的节能效果和一定的经济可行性,但其用于实际工程项目的效果仍受诸多因素的影响,如原料规格、工况波动、产品市场、管道腐蚀与结垢、装置性能变化、生产调度等。这些影响新工艺应用效果的因素仍有待进一步工程研究的深入和细化,如动态模拟、过程控制、生产管理等。本文概念设计的数据和分析主要为后续的技术设计和投资决策提供依据。

5 结 论

本文提出一种氨吸收式制冷和溴化锂吸收制冷的串级吸收式制冷新工艺,能有效回收煤制气甲烷化单元中的低品位余热。该工艺制得−40℃的冷量,用于低温甲醇洗单元。

以40亿立方米/年的煤制气为例,对甲烷化单元过程的的低温余热用于制冷,121℃以上的有24.2 MW用于氨吸收式制冷,90~121℃的有18.0 MW用于溴化锂吸收式制冷,总共可得7.1 MW的−40℃的冷量用于低温甲醇洗中。采用了新工艺后,制冷总电耗为36.9 MW,相比于常规制冷工艺,电耗下降16%,折合节省标煤1.8万吨/年。投资约5千万元,节省年运行费用约3千万元,动态投资回收期为1.7年左右。

符 号 说 明

Cae——年电费

CB——生产规模为QB时的设备价格

Ccw——年冷却水费

Cdep——年折旧费

CE——生产规模QE时的设备价格

Clab——年人工费

Eloss——设备散失的热量

Cmat——年维护费

Cp1——余热1的热容

Cp2——余热2的热容

Crm——年原料费

CT——新流程的总投资

Ecooling——冷却水带走的热量

Eelectricity——电能输入量

Erefrigeration——制冷量

Ewasteheat——余热输入量

fM——设备操作温度修正系数

fm——设备材料修正系数

fP——设备操作压力修正系数

f1(Q2)——氨吸收制冷冷凝器所需冷量

f2(Q2)——氨吸收式制冷吸收器所需能量

i——贷款利率,取6%

M——设备的价格指数,根据具体设备而定

OCO——传统流程的年操作费

OCP——新流程的年操作费

Pt——动态回收期

Qr1——溴化锂吸收式制冷所耗余热量

Qr2——氨吸收式制冷所耗余热量

Q1——溴化锂吸收式制冷量

Q2——氨吸收式制冷量

T ——余热利用的分割温度

Y ——年净收益

η1——溴化锂吸收式制冷效率

η2——氨吸收式制冷效率

References

[1] 贾承造, 张永峰, 赵霞. 中国天然气工业发展前景与挑战 [J]. 天然气工业, 2014, 34(2): 1-10. DOI: 10. 3787/j. issn. 1000-0976. 2014. 02. 001.

JIA C Z, ZHANG Y F, ZHAO X. Prospects of and challenges to natural gas industry development in China [J]. Natural Gas Industry, 2014, 34(2): 1-10. DOI: 10. 3787/j. issn. 1000-0976. 2014. 02. 001.

[2] 李安学, 李春启, 左玉帮. 我国煤制天然气现状与前景分析 [J].煤炭加工与综合利用, 2014, 10: 1-9. DOI: 10. 3969/j. issn. 1005-8397. 2014. 10. 001.

LI A X, LI C Q, ZOU Y B. Analysis on the present situation and prospect of China’s synthetic natural gas [J]. Coal Processing and Comprehensive Utilization, 2014, 10: 1-9. DOI: 10. 3969/j. issn. 1005-8397. 2014. 10. 001.

[3] 苗兴旺, 吴枫, 张数义. 煤制天然气技术发展现状 [J]. 氮肥技术, 2010, 31(1): 6-8.

MIAO X W, WU F, ZHANG S Y. The current situation of the development of SNG [J]. Nitrogen Fertilizer Technology, 2010, 31(1): 6-8.

[4] 周华群, 张谦温, 陈静, 等. 煤制合成天然气中甲烷化过程的分析与计算 [J]. 石油化工, 2014, 43(5): 498-504. DOI: 10. 3969/j. issn. 1000-8144. 2014. 05. 003.

ZHOU H Q, ZHANG Q W, CHEN J, et al. Analysis and calculation of methanation unit in process of coal to synthetic natural gas [J]. Petrochemical Technology, 2014, 43(5): 498-504. DOI: 10. 3969/j. issn. 1000-8144. 2014. 05. 003.

[5] 胡国广, 王大庆, 张静, 等. 煤制气托普索甲烷化工艺热力学分析[J]. 计算机与应用化学, 2014, 31(10): 1197-1200. DOI: 10. 11719/com. app. chem20141011.

HU G G, WANG D Q, ZHANG J, et al. Thermodynamic analysis for topsoe methanation process in coal gasification [J]. Computers and Applied Chemistry, 2014, 31(10): 1197-1200. DOI: 10. 11719/com. app. chem20141011.

[6] 王显炎, 郑明峰, 张骏驰. Linde与Lurgi低温甲醇洗工艺流程分析[J]. 煤化工, 2010, 1: 34-37. DOI: 10. 3969/j. issn. 1005-9598. 2010. 01. 008.

WANG X Y, ZHENG M F, ZHANG J C. Introduction to the linde and Lurgi rectisol process [J]. Coal Chemical Industry, 2010, 1: 34-37. DOI: 10. 3969/j. issn. 1005-9598. 2010. 01. 008.

[7] 赵鹏飞, 李水弟, 王立志. 低温甲醇洗技术及其在煤化工中的应用 [J]. 化工进展, 2012, 31(1): 2442-2448.

ZHAO P F, LI S D, WANG L Z. Rectisol technology and its application in coal chemical industry [J]. Chemical Industry and Engineering Process, 2012, 31(1): 2442-2448.

[8] 亢万忠, 唐宏青. 低温甲醇洗工艺技术现状及发展 [J]. 大氮肥, 1999, 22(4): 260-262.

KANG W Z, TANG H Q. Present situation and development of rectisol process [J]. Large Scale Nitrogenous Fertilizer Industry, 1999, 22(4): 260-262.

[9] TIAN H. Ammonia compression refrigeration and absorption refrigeration energy utilization and economic analysis [J]. Energy Conservation and Environmental Protection, 2002, 3: 39-41.

[10] 王正辉, 余晓明, 陈松江, 等. 低品位余热驱动制冷问题的探讨[J]. 制冷技术, 2012, 40(11): 45-48. DOI: 10. 3969/j. issn. 1001-7100. 2012. 11. 012.

WANG Z H, YU X M, CHEN S J , et al. Exploration on refrigeration driven by low-grade waste heat [J]. Refrigeration, 2012, 40(11): 45-48. DOI: 10. 3969/j. issn. 1001-7100. 2012. 11. 012.

[11] 田青, 张宁宁, 颜世雷. 低温余热制冷新技术及其应用 [J]. 氮肥技术, 2008, 29(2): 17-19.

TIAN Q, ZHANG N N, YAN S L. New refrigeration technology driven by low-grade waste heat and its application [J]. Nitrogen Fertilizer Technology, 2008, 29(2): 17-19.

[12] 钱宇,杨声,胡志刚,等. 一种节能煤制天然气的工艺: CN201510006589. 0[P]. 2014-12-23.

[13] 兰荣亮, 马炯, 汪根宝. 煤制天然气甲烷化工艺全流程模拟研究[J]. 化工设计, 2015, (1): 14-16.

LAN R L, MA J, WANG G B. Study of whole process simulation of cola to natural gas methanation [J]. Chemical Engineering Design, 2015, 25(1): 14-20.

[14] 何一夫. 基于ASPEN PLUS软件的甲烷化工艺模型 [J]. 现代化工, 2012, 32(4):107-109. DOI: 10. 3969/j. issn. 0253-4320. 2012. 04. 026.

HEY F. Simulation of methanation process based on aspen plus [J]. Modern Chemical Industry, 2012, 32(4): 107-109. DOI: 10. 3969/j. issn. 0253-4320. 2012. 04. 026.

[15] 李国忠, 王季秋, 刘永健. 基于AspenPlus加压甲烷化工艺流程模拟与研究 [J]. 节能, 2012, 31(5): 35-38. DOI: 0. 3969/j. issn. 1004-7948. 2012. 05. 010.

LI G Z, WANG J Q, LIU Y J. Study and simulation of pressurized methanation process on aspen plus [J]. Energy Conservation, 2012, 31(5):35-38. DOI: 0. 3969/j. issn. 1004-7948. 2012. 05. 010.

[16] SUN L, SMITH R. Rectisol wash process simulation and analysis [J]. Journal of Cleaner Production, 2013, 39: 32l-328.DOI:10. 1016/j. jclepro. 2012. 05. 049.

[17] SADOWSKI G. Perturbed-chain SAFT: an equation of state based on a perturbation theory for chain molecules [J]. Industry & Engineering Chemistry Research, 2001, 40: 1244-1260.

[18] GAO N, ZHAI C, SUN W, et al. Equation oriented method for rectisol wash modeling and analysis [J]. Chinese Journal of Chemical Engineering, 2015, 23(9):1530-1535. DOI:10. 1016/j. cjche. 2015. 03. 010

[19] 杨声. 低温甲醇洗的模拟与热力学优化[D]. 大连: 大连理工大学, 2014.

YANG S. The simulation and thermodynamic optimization of Rectisol[D]. Dalian: Dalian University of Technology, 2014.

[20] 陈君燕. 溴化锂吸收式制冷循环的计算与分析 [J]. 制冷学报, 1984, 3:18-26.

CHEN J Y. Calculation and analysis of a lithium bromide absorption refrigeration cycle [J]. Journal of Refrigeration, 1984, 3:18-26.

[21] 王建国, 马学虎, 林海涛,等. 以溴化锂溶液为工质的吸收式热转换器热力学分析 [J]. 大连理工大学学报, 2004, (3): 366-370. DOI: 10. 3321/j. issn:1000-8608. 2004. 03. 012.

WANG J G, MA X H, LIN H T, et al. Thermodynamic analysis for LiBr-H2O absorption heat transformer [J]. Journal of Dalian University of Technology, 2004, 44(3): 365-370. DOI: 10. 3321/j. issn:1000-8608. 2004. 03. 012.

[22] 陈光, 董璐, 郑鑫, 等. 低品位余热氨水吸收式制冷机理论与实验研究 [J]. 低温与超导, 2014, 42(4): 62-66.

CHEN G, DONG L, ZHENG X, et al. Theory and experimental study on ammonia water absorption refrigeration machine based on low grade heat [J]. Refrigeration, 2014, 42(4): 62-66.

[23] 包天舒. 氨水吸收式制冷系统的实验研究和热经济分析[D]. 北京:北京化工大学, 2005.

BAO T S. Experiment and thermoeconomic analysis for a single stage ammonia water absorption refrigeration system[D]. Beijing: Beijing University of Chemical Technology, 2005.

研究论文

Received date: 2015-06-02.

Foundation item: supported by the National Natural Science Foundation of China(21136003).

A novel integrated cascade absorption refrigeration technology by using waste heat in CTG’s methanation process

YANG Sheng, LIANG Jianeng, YANG Siyu, QIAN Yu

(School of Chemical Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China)

Abstract:Methanation process in coal to synthetic natural gas (CTG) produces a large amount of waste heat. It will cause a huge loss of economic value and energy efficiency with this part of heat emitted into the atmosphere directly. LiBr absorption refrigeration and NH3absorption refrigeration cascade refrigeration technology (CRT) is driven by waste heat from methanation process. CRT can produce −40℃ ammonia used in rectisol which can replace a part of compression refrigeration. Thus, it can reduce power consumption significantly and increase energy utilization efficiency. For example, CRT is integrated with methanation applied in a 4 billion m3·a−1SNG plant. As a result, 16.2% compression refrigeration load is substituted, equivalent to saving 18000 tons standard coal per year. The dynamic payback period is about 1.7 years.

Key words:natural gas; waste heat; refrigeration; equation of state; computer simulation

DOI:10.11949/j.issn.0438-1157.20150791

中图分类号:TK 11+5

文献标志码:A

文章编号:0438—1157(2016)03—0779—09

基金项目:国家自然科学基金重点项目(21136003)。

Corresponding author:Prof. QIAN Yu, ceyuqian@scut.edu.cn