粉质粘土路基冲击压实动力响应数值模拟研究

宋修广 陈晓光 于一凡

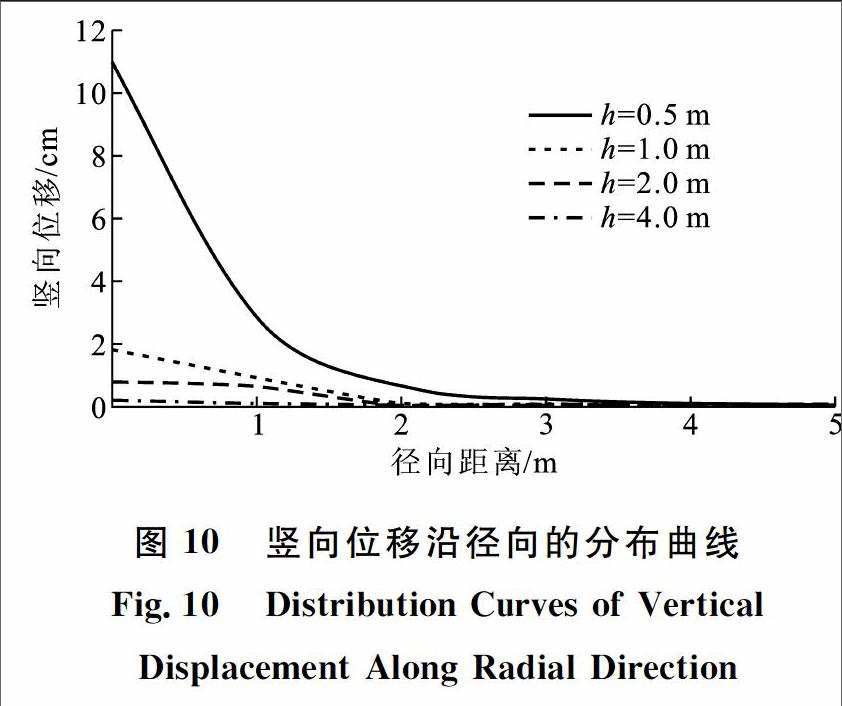

摘要:依托实际工程,应用有限差分软件FLAC3D分层建立高速公路粉质粘土路段路基模型;通过在路基模型顶面施加1次动力荷载和施加不同次数动力荷载,对路基模型的动力响应进行数值模拟分析,研究了冲击作用下动应力、竖向位移沿深度和径向距离的变化规律。结果表明:冲击轮冲击路基表面破坏土体结构,从而使路基土体密实,冲击碾压加固路基效果显著;土体中加固区近似为椭球体,其剖面为椭圆形;土体中动应力、竖向位移沿径向的衰减速度大于竖向的衰减速度,径向的影响宽度小于竖向影响深度;当冲击压路机保持正常的工作速度12 km·h-1,路基填筑高度为1 m时,冲击碾压次数宜在20次左右。

关键词:基础工程;动应力;数值模拟;路基;冲击碾压;竖向位移

中图分类号:TU435文献标志码:A

Abstract: Relying on the actual project, asubgrademodel of silty clay in highway was built by using the numerical calculation software FLAC3D. Numerical simulation analysis about dynamic response of subgrade model was carried through applying one time dynamic load and different times dynamic load on the top of the subgrade model, and the change laws of dynamic stress and vertical displacement along depth direction and radial direction were researched. The results show that the soil structure is damaged by impact roller impacting subgrade surface, so that the subgrade soil is compacted, impact compaction has obvious reinforcement effect on subgrade. The reinforcement area in soil is like ellipsoid, and its profile is like ellipse. The attenuation velocities of dynamic stress and vertical displacement along radial direction are faster than those along vertical direction, and the radial influence width was greater than the vertical influence depth. When impact roller keeps the normal working speed 12 km·h-1 and subgrade filling height is 1 m, the time of impact roller compaction shouldbe about 20.

Key words: foundation engineering; dynamic stress; numerical simulation; subgrade; impact roller compaction; vertical displacement

0引言

冲击碾压法是利用冲击压路机对路基或地基进行冲击碾压,以提高土的强度和压实度,防止土不均匀沉降的一种低能量浅层加固方法[1]。大量现场试验表明,经过冲击碾压后的路基不仅沉降周期大幅度缩短,工后沉降也大幅减小[23]。19世纪80年代冲击压实设备最早被提出,20世纪50年代南非Aubrey Berrange公司提出非圆形碾,但是直到20世纪70~80年代南非国家运输和道路研究所(NITRR)经过多年研究,才使冲击碾压成为一种可靠的技术,并制造出可供实用的非圆滚轮压路机[4]。1995年冲击碾压法首次在中国应用,用于处理香港赤腊角新机场的场道[5],其后冲击碾压法被广泛应用于机场建设的地基处理中,如新疆且末机场工程、广州白云国际机场迁建工程、重庆万州机场工程和上海浦东国际机场二期工程[69]。此外,冲击碾压法还被广泛应用于公路工程领域,如冲击碾压改建路面施工[10]、冲击压实旧混凝土路面[11]等。在水电工程中冲击碾压法也有较为普遍的应用[12]。

正在修建的济东高速公路拟采用冲击碾压法处理分层填筑的路基。在大规模处理路基施工前应首先选择代表性区域进行现场试验。然而现场冲击碾压试验成本通常较高,并且该高速公路沿线地质条件多变,单一区域的现场试验不具有代表性,因此,需要借助数值模拟获取碾压设计参数,更好地指导现场试验。FLAC3D作为一款有限差分软件,在对材料弹塑性分析、非线性动力反应分析等方面有独到的优势,近年来被广泛应用于岩土工程领域,但应用FLAC3D对土石料冲击碾压试验的仿真模拟研究还不是很多,本文通过FLAC3D进行冲击碾压试验的数值模拟,得到试验的数值结果,分析冲击作用下动应力、竖向位移的变化规律,并据此选取合理的冲击碾压试验参数[13]。

1冲击碾压法工作原理

冲击碾压法的工作原理是牵引车拖动非圆形冲击轮在路面上行进,利用非圆形冲击轮连续夯过程中对实路面施加的冲击作用以及冲击轮抬升过程中角部对路面施加的巨大揉搓作用,达到压实土基的目的[14]。当牵引车以正常速度10~12 km·h-1行驶时,非圆形冲击轮将在牵引车的拖动下向前碾压,周期性地冲击土基,产生强大的冲击波。与地震波类似,该冲击波将会在土基中沿着径向和竖向传播。相较于传统的动力压实技术强夯法,冲击碾压借助于牵引车的拖动,效率更加高效,经济性更好。同时在冲击和揉搓的双重作用下,土基的压实度和强度也明显高于传统的滚动压实设备[15]。以三边形冲击轮为例,图1给出了冲击碾压法加固土基的基本工作原理,其中,R为冲击轮重心的高位高度。

冲击轮在牵引车的拖动下向前滚动,冲击轮的水平速度为v,假设水平速度v等于牵引车速度(在重力作用下,冲击轮在下落过程中其运动速度快于牵引车速,因此在冲击路面的瞬间,水平速度是大于牵引速度的)[16]。当滚动角圆弧与路面接触点A及重心O的连线垂直于路面时,冲击轮的重心升至最高位置。随后冲击轮重心开始下移,重心相对于接触点A产生冲击力矩,当重心降至最低位置处,冲击轮开始冲击路面,此时以支撑点B为原点旋转,C点为冲击点,则BC为作用力臂,OD为冲击轮重心的低位高度r,此时冲击力矩达到最大。之后冲击面搓挤前方土体产生某种强力的搓揉作用并使土体产生较大的反力f,在牵引力F和反力f的共同作用下,冲击轮向前滚动并升至最高位置[6]。在工作过程中,冲击轮能量主要来源于重心位置上升所增加的重力势能以及冲击轮以一定速度旋转和水平运动的动能。显然,冲击能量的大小与冲击轮的质量、重心高度、牵引车速及其边数等参数有关[17]。

2工程概况

济东高速公路是规划的山东高速公路网的重要组成部分,路线主要位于黄河冲积平原区。该区域地势平坦,土层深厚,河网密布,地基排水不畅,土质为第四系冲洪积平原区,主要由粉土、粉质粘土组成。在高速公路的修筑过程中,为了提高工程效率,降低工程造价,就地取材,选取粉质粘土作为工程路基填料。该工程地下水位较低,且路基采用分层填筑的方式,松铺厚度为1 m,因此采用冲击碾压法加固处理路基非常合适。本文所依托的工程项目试验段位于K19段,路基的填筑高度为5~7 m,对冲击碾压路基进行数值模拟研究。3数值模拟

首先,采用FLAC3D建立地基计算模型,如图2所示。根据地质资料可知,该路段地基沿深度范围内土质依次为粉质粘土、粉土和粉砂,因此将地基模型分为多组。为了节约计算时间,根据冲击碾压有效加固深度的预估值1~3 m[1,1819],可取地基模型竖向(Z方向)范围5 m,径向(X方向)尺寸范围22 m,Y方向范围20 m,即模型大小为44 m×40 m×5 m。地基模型上部设置为自由面,底部和侧面均施加固定约束(链杆约束),让其在自重作用下平衡。随后加入路基模型,路基模型底面宽为40 m,边坡坡度为1∶1.5。由于路基采用分层填筑的方式,且一次松铺厚度为1 m,因此在数值模拟中路基模型也是分层加入,竖向(Z方向)一次加入高度为1 m。在土体中动应力是以波的形式进行传播,波的频率成分和土体的波速特性会影响波传播的数值精度,因此,为了精确描述模型中波的传播,网格的尺寸必须要小于输入波形最高频率对应的波长的1/10~1/8,本文计算模型中模型单元边长取0.25 m,满足精度的要求。MohrCoulomb弹塑性本构模型采用拉伸破坏准则作为岩土体的强度破坏准则,能够很好地反映土体的塑性变形特性,并且该模型中参数比较容易从室内试验中获得,因此本文数值模拟试验中土体模型均选用MohrCoulomb弹塑性本构模型,根据现场取出土体试样,在室内进行相关试验并得出土体参数,如表1所示。

4.1不同深度处土体动应力时程曲线

图3为路基表面中心点下不同深度h处土体在1次冲击碾压作用下动应力的时程曲线。从图3可以看出,土体单元动应力均出现1个应力波,波峰持续时间短,并且没有出现第2个应力波。当冲击时间小于0.016 s时,动应力最大值出现在路基表面中心点处,且动应力随着深度的增加而逐渐减小。当冲击时间大于0.016 s时,最大动应力出现在路基表面以下一定深度处,这表明冲击能量逐渐向下传递。在路基表面中心点处,动应力最大值出现在0.011 s时,最大值为1.37 MPa,而路基表面中心点下1 m处土体动应力最大值为0.37 MPa,可见冲击能量大部分在0~1.0 m深度处消耗。现场施工中,由于地基已经过处理,而路基土体较为疏松,因此冲击能量大部分被疏松的路基土体所吸收,使其变得密实。

4.2动应力沿深度和径向距离的变化规律

图4给出了1次冲击的不同时刻动应力沿深度方向的变化曲线,其中,x为径向距离。从图4可以看出,冲击作用产生的动应力在土体中沿深度方向衰减很快。在同一竖直面上,随着时间的增加,最大动应力出现的位置不断下移,最大动应力也随着深度的增加而减小。距中心点较远处动应力沿深度方向变化幅度较小,距中心点2 m以外3 m深处的最大动应力接近为0。从图4还可以看出,距中心图4冲击路面后动应力沿深度的变化曲线点越近,各时刻对应的最大动应力越大。在图4(c)中出现曲线相交,这是由于不同的曲线代表不同的竖直面,动应力在各竖直面上的传播时间不同,故在某一时刻同一水平面上两点可能出现相同的动应力。

图5给出了1次冲击的不同时刻动应力的径向变化曲线。从图5可以看出,不同深度处土体动应力沿径向的变化曲线基本相同。冲击作用产生的动应力与径向距离呈负相关,且衰减速度越来越慢。在路基表面,径向1.5 m处土体动应力最大值约为表面中心点处土体动应力最大值的1/4,而径向3 m处动应力最大值为表面中心最大值的1/6。在图5(c)中出现曲线相交,这是由于不同的曲线代表不同的水平面,动应力在各水平面上的传播时间不同,故在某一时刻同一竖直面上两点可能出现相同的动应力。

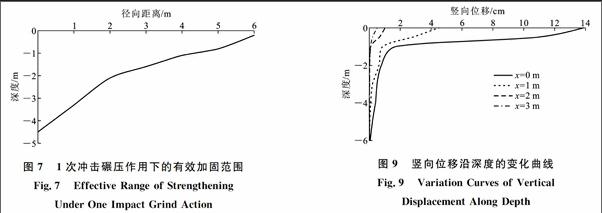

为得到1次冲击碾压的加固范围,根据有效加固深度的判别标准,即附加应力(此处即为动应力)为自重应力的20%时作为有效加固深度的临界值。图6为最大动应力沿深度的变化曲线。当x=0 m时动应力较大,绘在图中不协调,故不绘制在图中。0.2倍自重应力线与动应力线的交点即为加固范围的临界点,绘制出1次冲击碾压作用下的有效加固范围,如图7所示。

4.3不同深度处土体竖向位移时程曲线

图8为1次冲击碾压后不同深度处土体竖向位移的时程曲线。从图8可以看出,在路基表面中心点处和中心点以下1 m处土体竖向位移随着时间的增加近似呈线性增加,当竖向位移达到最大值后,土体开始向上回弹,但回弹量较小,这是因为路基土体为松铺,疏松的路基土体在短时间内被巨大的冲击力所压密。路基表面中心处土体最终竖向位移为13.9 cm,最大位移为16.1 cm,在0.042 s时出现,比路基表面以下1 m处土体竖向位移最大值出现的时间晚,这是由于地基土体已经得到处理,应力波传至该处后土体能够迅速被压缩稳定,在地基土体中,随着深度的增加,土体达到最大位移的时间相对滞后,这也反映了冲击作用产生的动应力向下传播的特性。在路基表面下3 m处土体竖向位移最大值为0.61 cm,最终竖向位移为0.5 cm,在深度5 m处土体竖向位移为0 cm,随着时间的增加也没有任何变化,说明1次冲击碾压对该土基的有效加固深度小于5 m。

5结语

(1)冲击碾压加固分层路基是通过冲击轮冲击路基表面产生强大的冲击力破坏土体结构,从而使路基土体密实,通过FLAC3D数值模拟研究,结果显示冲击碾压加固粉质粘土路基效果显著。

(2)从土体在冲击作用下的动应力等值线及冲击碾压作用下的有效加固范围可以看出,土体中加固区的范围近似为椭球体,其剖面为椭圆形。

(3)冲击碾压引起的动应力沿径向的衰减速度大于竖向的衰减速度,径向的影响宽度小于竖向影响深度。

(4)冲击压路机保持正常的工作速度12 km·h-1,当路基填筑高度为1 m时,冲击碾压次数宜在20次左右。

参考文献:

References:

[1]王吉利,刘怡林,沈兴付,等.冲击碾压法处理黄土地基的试验研究[J].岩土力学,2005,26(5):755758.

WANG Jili,LIU Yilin,SHEN Xingfu,et al.Experimental Investigation on Treatment of Loess Subgrade with Impaction and Grind Method (IGM)[J].Rock and Soil Mechanics,2005,26(5):755758.

[2]CLIFFORD J M.Impact Rolling and Construction Techniques[C]//ARRB.Proceedings of ARRB Conference.Melbourne:ARRB,1976:114.

[3]CLIFFORD J M.The Impact Rollerproblems Solved[J].The Civil Engineer in South Africa,1978,20(12):321324.

[4]李冰,焦生杰.振动压路机与振动压实技术[M].北京:人民交通出版社,2001.

LI Bing,JIAO Shengjie.Vibratory Rollers and Vibratory Compaction[M].Beijing:China Communications Press,2001.

[5]谭炜,凌建明,刘文.冲击碾压处理不均匀软弱地基试验研究[J].地下空间与工程学报,2008,4(2):310315.

TAN Wei,LING Jianming,LIU Wen.Experimental Study on Treatment of Uneven Soft Ground with Impaction and Grind Method (IGM)[J].Chinese Journal of Underground Space and Engineering,2008,4(2):310315.

[6]TABRIZI S K.3D Finite Element Modeling of Soilnailed Wall[D].New Brunswick:The State University of New Jesey,1996.

[7]陈旭.冲击压实技术在机场场道地基工程中的应用[J].人民长江,2003,34(3):3940.

CHEN Xu.Impact Compaction Technology in Airport Runway Foundation Engineering[J].Yangtze River,2003,34(3):3940.

[8]孔德森,门燕青,张伟伟,等.软土深基坑坑底抗隆起稳定性数值分析[J].岩土工程学报,2010,32(增1):186190.

KONG Desen,MEN Yanqing,ZHANG Weiwei,et al.Numerical Analysis of Basal Heave Stability for Deep Foundation Pits in Soft Soils[J].Chinese Journal of Geotechnical Engineering,2010,32(S1):186190.

[9]李巧生,赵钧,李坤维.浅谈浅层软基处理新技术[J].机场工程,2004(4):3537.

LI Qiaosheng,ZHAO Jun,LI Kunwei.New Technology of Shallow Soft Foundation Treatment[J].Airport Engineering,2004(4):3537.

[10]胡昌斌,袁燕.冲击碾压改建路面施工对路基动力作用的试验研究[J].岩土力学,2011,32(3):745752.

HU Changbin,YUAN Yan.Dynamic Soil Pressure Characteristics of Embankment Under Impact Rolling Load During Rehabilitation of PCCP[J].Rock and Soil Mechanics,2011,32(3):745752.

[11]唐学军,苏卫国.冲击压实旧混凝土路面路基的力学行为研究[J].岩土工程学报,2004,26(6):804808.

TANG Xuejun,SU Weiguo.Analysis on Mechanical Behaviors of Existing Cementconcrete Pavement and Soil Subgrade in the Process of Impact Compaction[J].Chinese Journal of Geotechnical Engineering,2004,26(6):804808.

[12]郑仲琛,丁建.蓝派冲击压实技术在面板坝堆石体填筑中的应用[J].水利水电技术,2004,35(11):4648,55.

ZHENG Zhongchen,DING Jian.Application of Landpac Impact Compaction Technology to Deck Dam Rockfill Construction[J].Water Resources and Hydropower Engineering,2004,35(11):4648,55.

[13]徐可,黄文雄,黄立亚.颗粒土现场碾压的数值模拟与分析[J].人民黄河,2014,36(7):124127.

XU Ke,HUANG Wenxiong,HUANG Liya.Numerical Simulation and Analysis of Roller Compaction of Granular Soil[J].Yellow River,2014,36(7):124127.

[14]孙祖望.压实技术与压实机械的发展与展望[J].筑路机械与施工机械化,2004,21(5):47.

SUN Zuwang.Developing and Prospectives of Compaction Technology and Machinery[J].Road Machinery & Construction Mechanization,2004,21(5):47.

[15]徐超,陈忠清,叶观宝,等.冲击碾压法处理粉土地基试验研究[J].岩土力学,2011,32(增2):389392,400.

XU Chao,CHEN Zhongqing,YE Guanbao,et al.Experimental Research on Ground Improvement of Silt Using Impact Roller Compaction[J].Rock and Soil Mechanics,2011,32(S2):389392,400.

[16]叶观宝,刘青,陈忠清,等.冲击碾压冲击能量及有效加固深度分析[J].工程勘察,2014(3):1619.

YE Guanbao,LIU Qing,CHEN Zhongqing,et al.Analysis on Impact Energy and Effective Reinforced Depth of Impact Roller Compaction[J].Geotechnical Investigation & Surveying,2014(3):1619.

[17]李继光,蔡子亮.冲击压实机冲击力及冲击能量的计算[J].许昌学院学报,2004,23(5):2527.

LI Jiguang,CAI Ziliang.The Calculation of Impact Compactors Impact Power and Impact Energy[J].Journal of Xuchang University,2004,23(5):2527.

[18]MAYNE P W,JONES J S,DUMAS J C.Ground Response to Dynamic Compaction[J].Journal of Geotechnical Engineering,1984,110(6):757774.

[19]MENARD L,BROISE Y.Theoretical and Practical Aspects of Dynamic Consolidation[J].Geotechnique,1975,25(1):318.