不同箱体形式混凝土密肋空心楼盖受力性能试验

吴方伯 张航 李钧 欧阳靖 周绪红

摘要:为研究箱体形式对混凝土密肋空心楼盖受力性能的影响,设计制作了1块全现浇空心楼盖板带试件、1块明箱空心楼盖板带试件、1块暗箱空心楼盖板带试件,对3个试件进行静力试验,得到了各试件的破坏形态、荷载钢筋应变曲线、荷载混凝土应变曲线、荷载跨中位移曲线,并对各试件开裂弯矩、极限弯矩进行对比分析。结果表明:预制混凝土箱体与现浇肋梁协同受力性能良好,全现浇板带试件与装配整体式板带试件刚度基本一致;由于现浇肋梁与预制混凝土箱体新旧混凝土结合面相对薄弱,以及板底钢筋不连续,明箱、暗箱空心楼盖板带的开裂弯矩和极限弯矩均低于全现浇空心楼盖板带;各试件开裂弯矩和极限弯矩的计算值与试验值吻合较好。

关键词:混凝土;密肋空心楼盖;静力试验;装配整体式;受力性能

中图分类号:TU375.2文献标志码:A

Abstract: Three specimens with different boxes, a castinplace slab, a visiblebox slab and an invisiblebox slab, were designed to study the influence of box on mechanical behavior of concrete hollowribbed floor. The failure patterns, loadstrain curves of rebar and concrete as well as loaddeflection curves at midspan, were obtained by static experiment. The cracking moment and ultimate moment of specimens were analyzed comparatively. The results show that the precast concrete box works well with castinplace ribs, stiffness of castinplace slab and assembled monolithic slab are about the same. The cracking moment and ultimate moment of visiblebox slab and invisiblebox slab are lower than those of castinplace slab, on account of feeble interface between castinplace ribs and precast concrete box, as well as discrete rebars at the bottom of slab. The calculated values of cracking moment and ultimate moment are in good agreement with the test values.

Key words: concrete; hollowribbed floor; static experiment; assembled monolithic; mechanical behavior

0引言

装配整体式混凝土密肋空心楼盖是一种新型楼盖体系,由预制混凝土箱体和现浇密肋梁组成[1],具有自重轻、厚度小、整体性好、保温隔热性能好、适用跨度大等优点,同时相比传统空心楼盖,舍弃了制作运输难、造价高且存在施工抗浮问题的内模,在中国部分地区得到推广应用。楼盖采用预制底板,施工时只需现浇密肋梁,更加简便快速,同时减小楼板混凝土收缩量,解决了现浇楼板易开裂问题[2]。目前混凝土密肋空心楼盖中的箱体主要采用明箱和暗箱2种形式,箱体通过顶板、底板中锚入肋梁的外伸钢筋与现浇肋梁连接,形成整体共同工作。为考察预制混凝土箱体与现浇肋梁协同受力性能、不同箱体形式对混凝土密肋空心楼盖受力性能的影响,本文试验设计制作了1块全现浇混凝土空心楼盖板带、1块明箱混凝土空心楼盖板带、1块暗箱混凝土空心楼盖板带3个试件,进行静力试验研究,以期为工程设计提供参考和依据。

1试验概况

1.1试件设计及制作

本文试验设计制作了3块不同箱体形式的板带试件,其中1块全现浇板带试件XJB1,1块明箱板带试件MKXB1,1块暗箱板带试件AKXB1,试件尺寸及配筋布置如图1~3所示。各板带试件现浇部分及预制混凝土箱体部分(预制顶板、预制底板、预制侧壁)的设计混凝土强度等级均为C35,水泥、砂、石、水的配合比为1∶1.11∶2.72∶0.43。预制顶板、底板内钢筋,以及现浇板面钢筋、板底钢筋、架立筋、箍筋均采用HPB300级钢筋,密肋梁底部采用HRB400级钢筋作为受力主筋。全现浇板带试件XJB1空心箱体的顶板、底板、侧壁采用10 mm厚杉木板制作[3]。

1.2材料力学性能

每块试件浇筑时现场制作3个标准混凝土立方体试块,试件与试块均在室外自然条件下养护。试验开始前,对混凝土立方体标准试块、钢筋进行材性试验,试验结果如表1,2所示。

1.3试验装置及加载方案

试验装置由大刚度反力门架、力传感器、300 kN油压千斤顶、分配梁、支座、台座组成,试件简支于台座上。试验时由千斤顶产生荷载作用在分配梁上,分配梁再将荷载传递给二级支座,于试件跨中形成纯弯段[4],如图4,5所示。

静力试验分为预加载和正式加载2个阶段。预加载分3级加载和3级卸载,每级增量取计算开裂荷载的10%。正式加载时,开裂前每级增量取计算开裂荷载的20%;试件开裂后,每级增量取计算极限荷载的10%;到达计算极限荷载的80%后,采用位移法加载至试件出现典型的破坏标志为止。每级加载完毕后停留10 min。根据《混凝土结构试验方法标准》(GB/T 50152—2012)[5],当试件出现以下几种标志之一时,认为试件达到承载能力极限状态:试件弯曲挠度达到跨度的1/50;受拉主筋处裂缝宽度达到1.50 mm或钢筋应变达到0.01;受拉主筋断裂;受压区混凝土受压开裂、破碎。

1.4测点布置

在试件支座处、加载点及跨中位置安装百分表,测量试件各测点挠度,挠度测点布置如图6所示;在试件跨中混凝土顶面、侧面及底面粘贴混凝土应变片,测量加载各阶段混凝土应变,混凝土应变片布置如图6所示,其中,P为荷载;在试件加载点及跨中位置处钢筋表面粘贴钢筋应变片,测量加载各阶段钢筋应变,钢筋应变片布置如图7所示;采用裂缝测宽仪测量加载各阶段试件裂缝宽度。2试验结果与分析

2.1试验过程及破坏形态

2.1.1全现浇板带试件XJB1

正式加载前,首先进行预加载,使设备、试件、支座等各部件紧密接触,确保各种仪器及加载设备正常工作。正式加载时,开裂前试件挠度变化较小,荷载稳定增长。加载至第6级,外加荷载达32 kN,右加载点内侧底板处出现2条裂缝贯通短边方向,同时沿2个侧面向上分别延伸约5,13 cm,裂缝宽度为0.05 mm。第7级至第10级加载时,伴随明显的混凝土开裂吱吱声,纯弯段新增多条裂缝,原有裂缝继续延伸,第10级外加荷载达55 kN,跨中位移为4.97 mm。第11级至第17级加载时,加载点外侧弯剪区段新增部分斜向裂缝,纯弯段主要表现为裂缝延伸与宽度增大,新增裂缝数量较少,第17级外加荷载达94 kN,跨中位移为15.02 mm,裂缝宽度达0.65 mm。此后荷载难再提高,跨中位移迅速增加,改由位移控制加载。加载至位移为19.43 mm,

2.1.2明箱板带试件MKXB1

同XJB1,先进行预加载,确保仪器设备正常后开始正式加载。加载至第7级,外加荷载为26 kN,试件跨中底面现浇肋梁与预制混凝土箱体交界处出现第1条裂缝,同时沿试件侧面向上延伸10 cm,裂缝宽度为0.02 mm,跨中位移缓慢增加。随后几级加载过程中,伴随着持续的混凝土开裂吱吱声,不断有新增裂缝出现,试件两侧面裂缝位置基本对称,原有裂缝继续向板顶延伸,宽度增大。加载至第11级,荷载达43 kN,加载点外侧弯剪段开始出现裂缝,跨中位移为4.06 mm,位移增速加快,最大裂缝宽度为0.14 mm。加载至第19级,荷载达83 kN,已不再增加,跨中位移为12.58 mm,最大裂缝宽度为0.6 mm,此后改由位移控制加载。加载至第20级,跨中现浇肋梁与预制混凝土箱体交界处裂缝迅速扩展,最大裂缝宽度达2.0 mm,跨中位移为17.70 mm,此后继续加载的结果主要表现为该裂缝的扩宽。加载至第22级,跨中位移为33.19 mm,跨中现浇肋梁与预制混凝土箱体底板、侧壁呈脱开趋势,裂缝宽度达3.0 mm。加载至第25级,跨中板底混凝土开始剥落,主裂缝沿板侧面向上继续延伸,并分岔往横向开展,板顶混凝土破碎、隆起,此时跨中位移为60.12 mm,无钢筋断裂现象,加载停止。板底、板侧最终裂缝形态如图9所示,裂缝间距均匀,主要集中在纯弯段,最终破坏表现为跨中现浇肋梁与预制混凝土箱体交界处形成主裂缝而脱开,板顶混凝土压碎。试件破坏征兆明显,延性较好。

2.1.3暗箱板带试件AKXB1

同XJB1,先进行预加载,确保仪器设备正常后开始正式加载。加载至第7级,外加荷载为23 kN,试件跨中底面现浇肋梁与预制混凝土箱体交界处出现第1条裂缝,贯通底面且沿试件两侧面向上延伸2 cm,裂缝宽度为0.04 mm,跨中位移缓慢增加。加载至第8级,跨中现浇肋梁另一侧与预制混凝土箱体交界处出现贯通裂缝,最大裂缝宽度为0.06 mm。随后几级加载过程中,伴随着持续的混凝土开裂吱吱声,不断有新增裂缝出现,试件两侧面裂缝位置基本对称,原有裂缝继续向板顶延伸,宽度增大。加载至第10级,荷载为39 kN,新增多条裂缝,最大裂缝宽度为0.2 mm,板跨内另外2条现浇肋梁与预制混凝土箱体交界处相继出现贯通裂缝,跨中位移为3.13 mm。加载至第11级,加载点外侧弯剪段出现多条裂缝,位移增速加快。加载至第19级,荷载达75 kN,已不再增加,板侧面裂缝向上延伸并分岔横向发展,跨中位移为12.49 mm,最大裂缝宽度为1.0 mm,此后改为位移控制加载。加载至第20级,跨中位移为15.45 mm,最大裂缝宽度达1.8 mm,此后继续加载的结果主要表现为跨中肋梁与两侧预制混凝土箱体交界处的2条平行主裂缝的扩宽。加载至第24级,跨中板侧面裂缝上部和下部皆分岔横向开展,2条主裂缝宽度迅速增大,板底有混凝土剥落,此时跨中位移达47.87 mm,主裂缝宽度超过5 mm。加载至第26级,板顶混凝土破碎、隆起,此时跨中位移为68.63 mm,无钢筋断裂现象,加载停止。板底、板侧最终裂缝形态如图10所示,裂缝间距均匀,主要集中在纯弯段,最终破坏表现为跨中肋梁与两侧预制混凝土箱体交界处形成2条平行主裂缝而脱开,板顶混凝土压碎。试件破坏征兆明显,延性较好。

对比3个试件的裂缝分布图可以发现:3个试件裂缝开展数量相差不多,但XJB1纯弯段多条裂缝共同发展,裂缝宽度扩展更加均匀,极限承载力也大于另外2个试件。MKXB1的破坏表现为跨中肋梁左侧与预制混凝土箱体交界处的裂缝开展为主,最终导致肋梁与预制混凝土箱体脱开,而其他位置裂缝仅逐步向板顶延伸,宽度没有明显增加。AKXB1二级支座传递的荷载更加对称,破坏表现为跨中肋梁与两侧预制混凝土箱体交界处的2条平行裂缝开展为主,最终导致肋梁与预制混凝土箱体脱开,其他位置裂缝同MKXB1,仅逐步向板顶延伸,宽度没有明显增加。由此可见,预制混凝土箱体与现浇肋梁之间的新旧混凝土交界面为装配整体式板带试件薄弱位置。

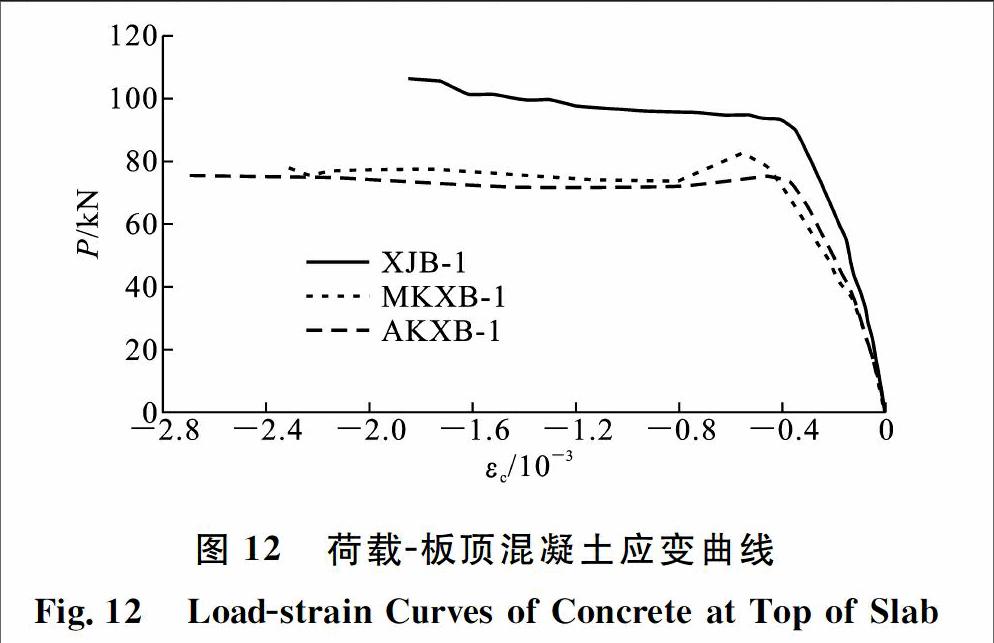

2.2荷载板底钢筋应变关系

(1)试件开裂前,荷载较小,板底受拉钢筋处于线弹性变形阶段,荷载板底钢筋应变曲线呈直线上升。

(2)混凝土开裂后试件应力重分布,钢筋应变增长速度加快,随着荷载增大,曲线向应变轴偏移。MKXB1钢筋应变增长缓慢,并在最后几级加载中停止增加,钢筋最大拉应变为1 417×10-6,这可能是钢筋应变片未处于开裂截面而刚好处在2条裂缝之间所致。XJB1与AKXB1的钢筋应变增长趋势相近,试件屈服前两者的钢筋最大拉应变分别为2 948×10-6,2 143×10-6。

(3)试件屈服后,曲线迅速偏向应变轴,板底钢筋拉应变增长速度远远大于荷载增长速度。MKXB1由于钢筋应变片位置问题,未达到这一阶段。XJB1板底钢筋最终拉应变超过0.01,与试件跨中挠度同时达到破坏标志。AKXB1板底钢筋最终拉应变为5 043×10-6。

由于现浇肋梁与空心箱体交界处的钢筋表面未粘贴钢筋应变片,有些应变片刚好处于裂缝位置处,产生较大的应变,有些应变片则处于2条裂缝之间的位置,应变较小。整个加载过程,未出现钢筋断裂现象。

2.3荷载板顶混凝土应变关系

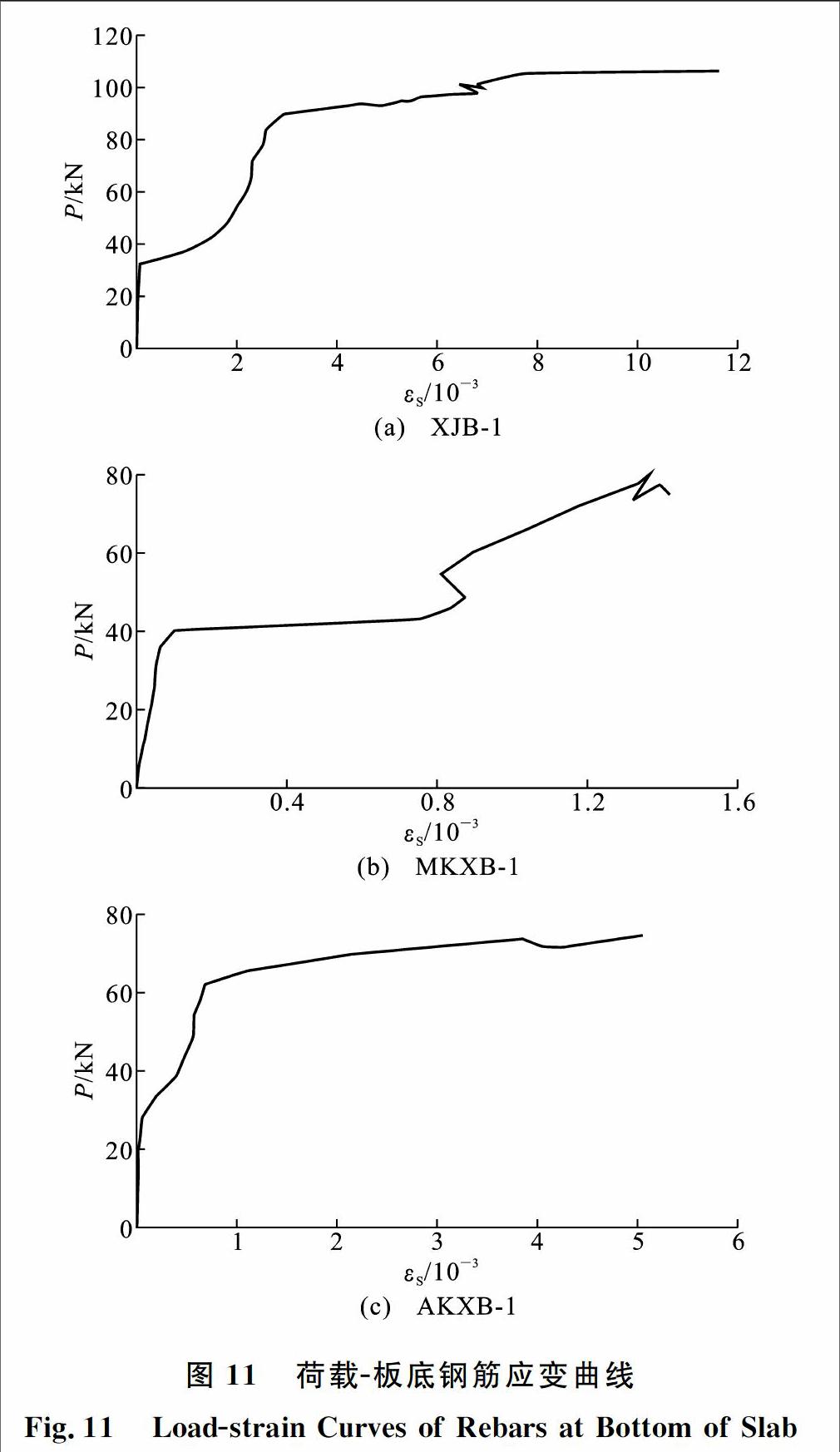

各试件荷载板顶混凝土应变(Pεc)曲线如图12所示,每条曲线均可分为3个阶段:

(1)试件开裂前,荷载较小,板顶受压混凝土处于线弹性变形阶段,荷载混凝土压应变曲线呈直线上升,且3个试件基本重合。开裂前试件XJB1,MKXB1,AKXB1的板顶混凝土最大压应变分别为65×10-6,64×10-6,41×10-6。

(2)板底混凝土开裂后曲线斜率减小,随着荷载增大,曲线向应变轴偏移,板顶混凝土压应变增长速度加快。图12荷载板顶混凝土应变曲线

Fig.12Loadstrain Curves of Concrete at Top of Slab与XJB1相比,MKXB1和AKXB1混凝土压应变增长速度加快更明显。试件XJB1,MKXB1,AKXB1屈服前板顶混凝土最大压应变分别为412×10-6,554×10-6,458×10-6。

(3)曲线迅速偏向应变轴,板顶混凝土压应变增长速度远远大于荷载增长速度。试件XJB1,MKXB1,AKXB1的板顶混凝土最终压应变分别为1 846×10-6,2 311×10-6,2 694×10-6,超过混凝土峰值应变。

各试件跨中混凝土应变沿截面高度h近似呈直线分布,符合平截面假定,如图13所示。

(1)试件开裂前,荷载较小,试件处于线弹性变形阶段,荷载跨中位移曲线呈直线上升,且3个试件刚度大致相等。开裂前试件XJB1,MKXB1,AKXB1的跨中最大位移分别为1.08,0.69,0.44 mm,约为跨度的1/3 009,1/4 710,1/7 386。

(2)板底混凝土开裂后曲线斜率减小,试件刚度减小,随着荷载增大,曲线向位移轴偏移,位移增长速度加快。曲线基本保持重合,3个试件刚度降低幅度大致相同。试件XJB1,MKXB1,AKXB1屈服前的跨中最大位移分别为15.02,12.58,12.49 mm,约为跨度的1/216,1/258,1/260。

(3)曲线迅速向位移轴偏移,跨中位移增长速度远远大于荷载增长速度。加载到最后一级,试件未出现脆断现象,试件XJB1,MKXB1,AKXB1的最终跨中位移分别为69.78,60.12,68.63 mm,约为跨度的1/47,1/54,1/47。

可见,装配整体式板带试件与全现浇板带试件各阶段变形特征一致,弯曲刚度基本相同,预制混凝土箱体与现浇肋梁协同受力性能良好[7]。3抗弯承载力分析

各试件的开裂弯矩Mcr、极限弯矩Mu对比见表3。由试验结果可见,3个试件极限弯矩与开裂弯矩比值较大,破坏征兆明显,具有足够的安全储备。XJB1相比MKXB1,AKXB1展现出稍高的开裂弯矩以及极限弯矩。一般现浇肋梁与预制混凝土箱体新旧混凝土交界处加载时首先开裂,是装配整体式板带试件的薄弱位置,也是其开裂荷载较全现浇板带试件低的原因。装配整体式板带试件的底板钢筋不连续,导致其极限弯矩低于全现浇板带试件。

4结语

(1)试件XJB1,MKXB1,AKXB1均最先开裂于跨中肋梁与箱体交界处,主要裂缝均匀分布于纯弯段内,破坏征兆明显,无钢筋断裂现象,延性较好。MKXB1和AKXB1跨中肋梁与预制混凝土箱体交界处形成主裂缝而破坏,而XJB1多条裂缝共同发展,裂缝宽度扩展更加均匀。

(2)3个试件均由最大裂缝宽度首先达到承载力极限状态标志,最后跨中位移超限,受压区混凝土压碎,两者几乎同时达到破坏标志。

(3)各试件荷载混凝土应变曲线与荷载跨中位移曲线均可分为3个阶段,准确反映了试件开裂前线弹性阶段、开裂后发展阶段、屈服阶段的变化过程。3个试件弯曲刚度基本相同,预制混凝土箱体与现浇肋梁协同受力性能良好,计算装配整体式混凝土密肋空心楼盖内力及变形时应充分考虑预制混凝土箱体对其刚度的贡献。

(4)试件极限弯矩与开裂弯矩比值较大,破坏征兆明显,具有足够的安全储备。由于现浇肋梁与预制混凝土箱体新旧混凝土的结合面相对薄弱,而且装配整体式板带试件的底板钢筋不连续,导致MKXB1和AKXB1的开裂弯矩、极限弯矩低于XJB1。计算得到的开裂弯矩和极限弯矩与试验值吻合较好,可供工程设计参考。

参考文献:

References:

[1]JGJ/T 207—2010,装配箱混凝土空心楼盖结构技术规程[S].JGJ/T 207—2010,Technical Specification for Assembly Box Concrete Hollow Floor Structure[S].

[2]JGJ/T 268—2012,现浇混凝土空心楼盖技术规程[S].JGJ/T 268—2012,Technical Specification for Castinsitu Concrete Hollow Floor Structure[S].

[3]吴方伯,李钧,周绪红,等.后装式双向密肋空心楼盖静力性能试验研究与挠度计算方法[J].建筑结构学报,2014,35(12):19.

WU Fangbo,LI Jun,ZHOU Xuhong,et al.Experimental Study on Static Behavior and Calculating Methods for Deflection of Afterloading Twoway Hollowribbed Floor[J].Journal of Building Structures,2014,35(12):19.