基于LS-DYNA的钻头能效和疲劳强度研究

李国琳,吴冬宇,杨冬冬

(1.长春大学 计算机科学技术学院,长春 130022; 2.吉林大学 建设工程学院,长春 130026)

基于LS-DYNA的钻头能效和疲劳强度研究

李国琳1,吴冬宇2,杨冬冬2

(1.长春大学 计算机科学技术学院,长春 130022; 2.吉林大学 建设工程学院,长春 130026)

摘要:提出通过大容腔结构改善潜孔锤钻头与冲锤质量比来提高液动潜孔锤钻进效率的方法,并应用LS-DYNA显示动力学分析手段,对常规潜孔锤钻头和新型大容腔结构潜孔锤钻头的碎岩效果及应力状态进行仿真分析,结果表明:采用大容腔结构减小潜孔锤钻头的质量,调整钻头与冲锤质量比,可明显提升碎岩效果;冲锤与钻头质量比由0.79变化到0.91,岩石碰撞过程中吸收的最大冲击能变化率以及碰撞结束后的最终吸能变化率分别为41.13%和67.17%;两种大容腔潜孔锤钻头的受力均满足长期作业的疲劳强度要求,数值模拟计算结果表明该钻头结构设计在施工设计中具备可行性。

关键词:潜孔锤钻头;大容腔;质量比;应力;LS-DYNA

0引言

液动冲击回转钻进技术在硬岩及复杂地层区域钻进具有明显优势,具有钻头及钻具使用寿命长、钻进时不易卡堵、防偏斜效果好、高围压环境适应性好等优点,目前对于深孔钻探作业有着不可替代的重要作用。为获得较好的碎岩效果,通过提高能量利用率以提升能量输出是解决液动冲击器钻效问题的重要途径。

基于应力波的能量传递理论,目前已进行过大量研究,Fairhurst 、Dutta等揭示了碰撞应力波对于能量传递的影响;杜小军等认为钻头与冲锤质量比对钻进效率有重要影响;张保良基于简单的潜孔凿岩冲击器结构分析提出合理的钻头与冲锤质量比值区间;王亚辉在相同冲击功情况下,对不同质量和速度的冲锤贯入效率进行实验研究,对比发现冲锤质量对贯入度影响大于速度。上述研究表明,合理的钻头、冲锤质量配比对于提高能量传递效率、改善碎岩效果具有重要意义,然而除小口径设计外,常规潜孔锤钻头与冲击器冲锤的质量比远大于1,大幅降低了能量传递效率,减少了实际碎岩的有效冲击功。为此,提出大容腔钻头结构设计,即通过适当减小钻头中心质量实现与冲锤的质量匹配,达到提高能量利用率的目的。本文以φ216潜孔锤钻头为例,运用Ls-dyna数值模拟对三种空心结构钻头的能量传递效率进行分析,并进行了强度校核,探讨钻头结构设计的合理性,以期为提高液动冲击器能量利用率提供参考。

1LS-DYNA数值模拟

1.1基本控制方程

对于“钻头-冲锤-岩石”碰撞系统,分析方式可采用LS-DYNA动态显示模块,控制方程主算法为Lagrange有限元列式,其单元网格变形依附于材料特性。初始时刻质点坐标定为Xi,任意t时刻后坐标为xi,质点运动方程为:

xi=xi(Xi,t)(i=1,2,3……)

(1)

动量方程为

σij,j+ρfi=ρai

(2)

式中σij,j为柯西应力;fi为单位质量体积力;ai为加速度。

质量守恒方程

ρ=Jρo

(3)

式中ρ为当前质量密度;ρo为初始质量密度;J为雅克比行列式。

能量守恒方程

(4)

应用虚功原理,代入偏应力和压力,式(2)可表示成如下矩阵形式:

(5)

其中N为插值矩阵;σ为应力向量;B为应变-位移矩阵;a为节点加速度向量;b为体力;t为牵引力。

1.2碰撞模型及边界条件

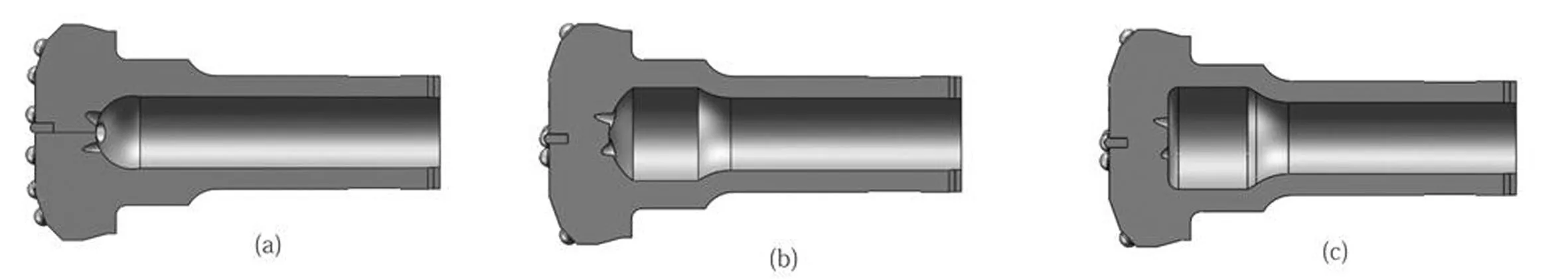

图1为通过Solidworks软件建立的三种φ216潜孔锤钻头简化模型,(a)为常规φ216潜孔锤钻头,钻头质量为40.17kg;(b)为球顶大容腔潜孔锤钻头,即在普通潜孔锤基础上对中心通道进行适度变径和扩大,扩大后容腔前端为球形面,钻头质量为35.04 kg;(c)为平底大容腔潜孔锤钻头,变径部分体积与(b)钻头相同,但考虑加工方便前端面设计为平面,钻头质量为35.80kg。冲锤质量均为31.86kg。

(a)常规钻头 (b)球顶大容腔潜孔锤钻头 (c)平底大容腔潜孔锤钻头图1 φ216潜孔锤钻头几何模型

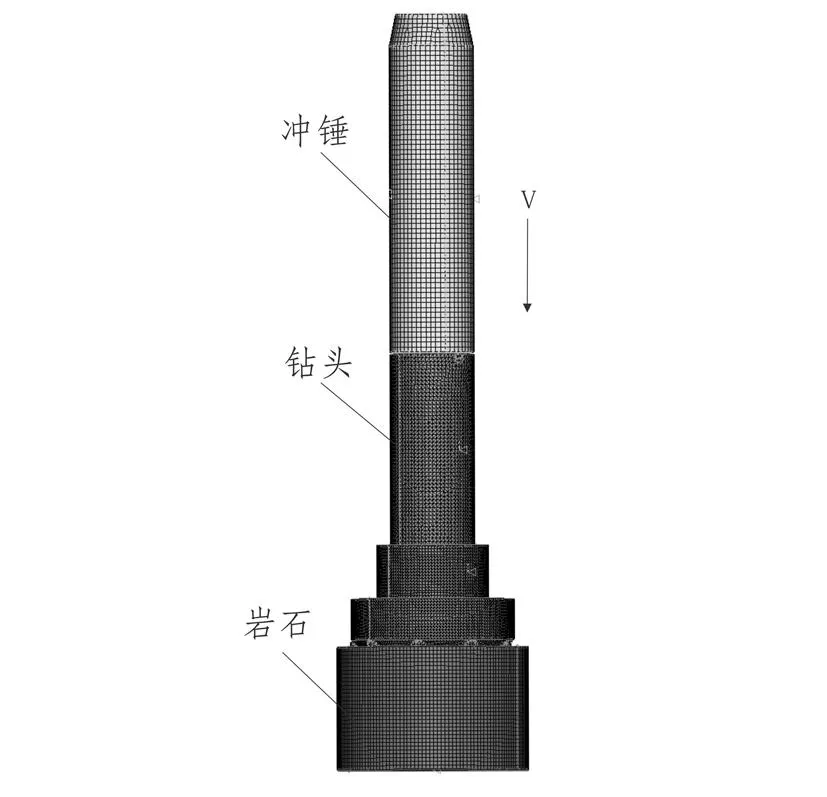

图2 “冲锤-钻头-岩石”碰撞网格模型

采用Hypermesh进行自适应网格划分。图2为“钻头-冲锤-岩石”碰撞网格模型。

由于钻头体结构复杂,在保证计算精度要求的前提下,对模型采用四面体单元进行划分,单元均采用solid164实体单元,网格单元总数均在26万左右,摩擦系数0.1。冲锤和钻头的材料均为35CrMo,弹性模量206 Gpa,密度7.85 kg/m3,泊松比0.3。

岩石模型采用HJC(“Holmsquist-Johnson concrete”),该模型能够较好反映岩石冲击压缩下的本构关系,可用于模拟高应变率下岩石的大变形破坏以及侵彻过程中的力学行为。岩石参数如表1所示。

将岩石定义为无反射边界的半无限体,由于重力加速度对高速运动的冲锤速度影响很小,因而在模拟计算中忽略重力影响。冲锤初始速度为4m/s, 计算时间步长设置为0.001s,计算总时间为0.1s。

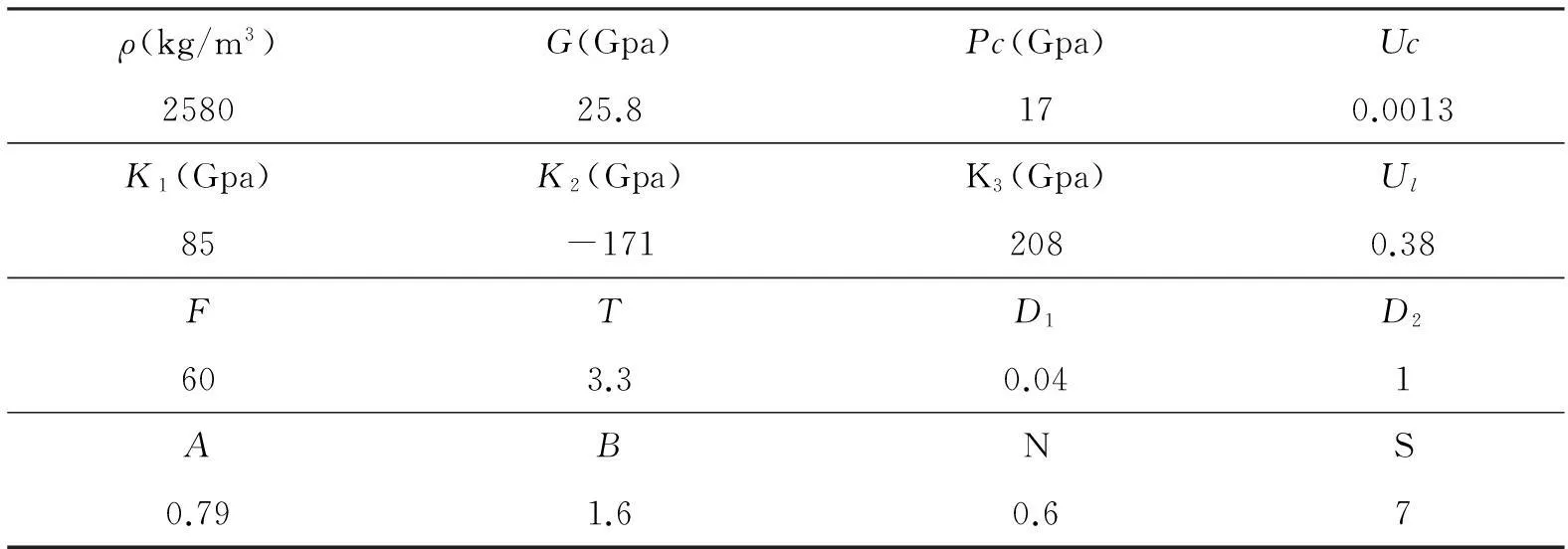

表1 砂岩材料参数

ρ为材料密度;G为剪切模量;A、B、N、S、为常量;Pc为压溃点压力;Uc为Pc对应的体积应变;Pl为压实点压力;Ul为Pl对应的体积应变;K1、K2、K3为常量;D1、D2为损伤系数,T为压力常量;Fc为准静态屈服强度。

2模拟结果与分析

2.1能量传递影响

图3为碰撞后的冲锤、钻头和岩石能量变化曲线,A阶段运动的冲锤与钻头碰撞后,接触面质点压缩形成应力波,冲锤的能量便以应力波的形式传递给钻头,转化为钻头的动能;随后进入B阶段,钻头与接触的岩石碰撞进行能量交换,此时位于球齿边缘的岩石在压力作用下不断发生弹-塑性形变直至超过塑性极限发生断裂,并将压力分布重新分配,在不考虑轴压条件下,钻头在钻进过程中达到最大凿入深度后会有所反弹,反弹过程中会带走一部分能量,因而岩石吸收能量在达到峰值后随即下降;C阶段反弹后的钻头与冲锤进行二次碰撞,将能量分配给冲锤,此时在下次冲击作用前三者进入稳定状态。

图3 冲锤、钻头及岩石能量随时间变化曲线

冲锤冲击功均为35.5J的初始条件下,对于普通潜孔锤钻头,碰撞过程中岩石吸收的最大冲击功为12.5J,碰撞结束后为2.2J;球顶大容腔潜孔锤钻头岩石吸收的冲击功最大值为21.6J,稳定后为6.7J;平顶大容腔潜孔锤钻头岩石吸收的冲击功峰值19.1J,最终吸能值为6.0J。由此可知,冲锤与钻头质量比对碰撞后的能量传递效率影响显著,当冲锤与钻头的质量比由0.79变化到0.91,岩石碰撞过程中吸收的最大冲击功变化可达41.13%,稳定后的吸能值相差最高可达67.17%,图4为三种钻头的冲锤、钻头质量比与岩石吸能值关系曲线。由此可知,减小大直径钻头的质量、调节钻头与冲锤质量比是改善碎岩效果和提高钻进效率的有效手段。

图4 质量比与岩石吸收冲击能关系曲线

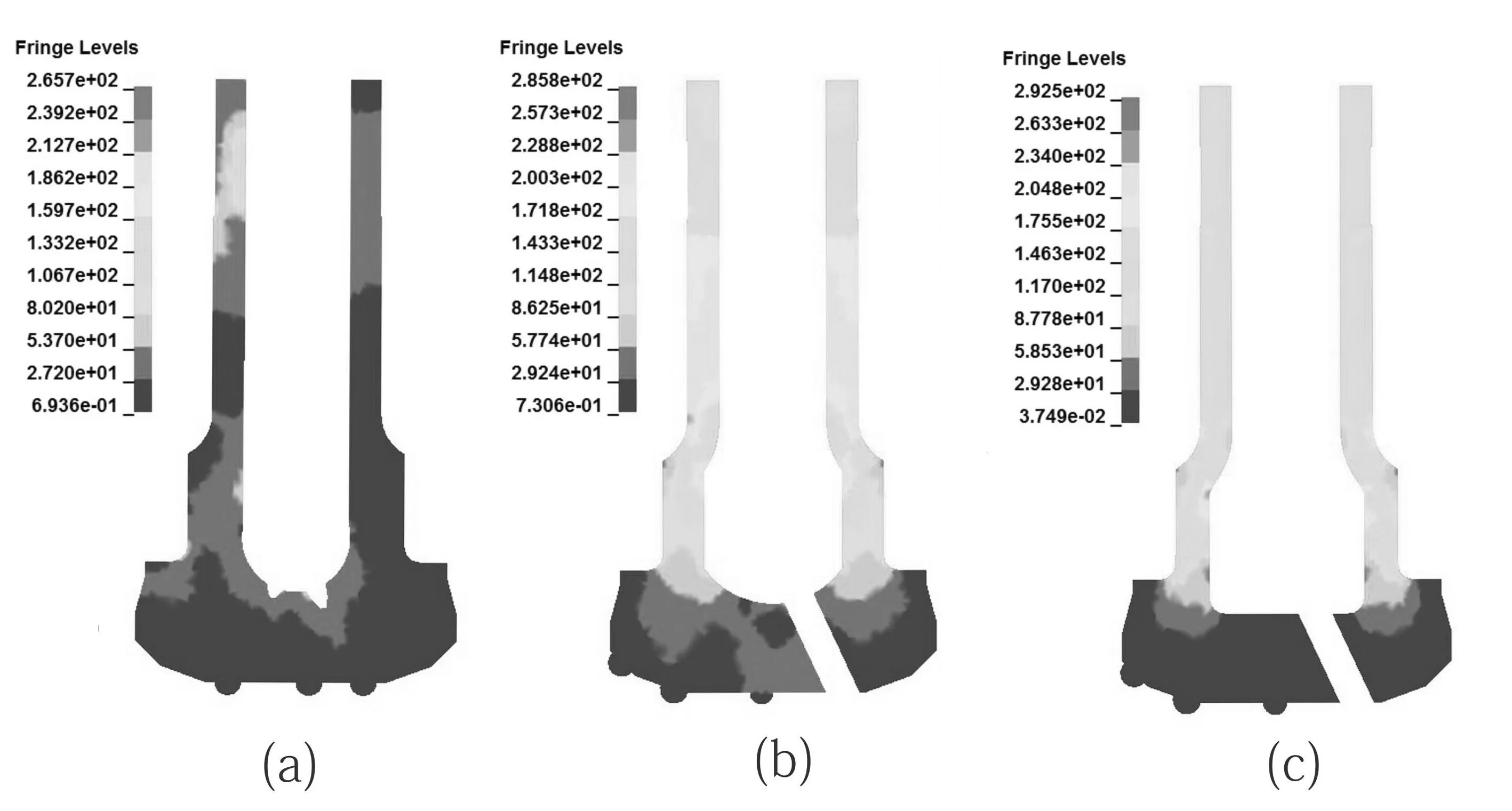

2.2应力强度分析

图5为碰撞后三种钻头的应力分布云图,由图5可知,对于常规潜孔锤钻头,碰撞后应力主要集中在钻头尾部,而对于大容腔结构钻头,应力多分布于容腔变径位置。普通潜孔锤钻头的最大应力为139MPa,球顶大容腔钻头的最大应力为231MPa,而平顶大容腔钻头的最大应力为239MPa,可见从施工安全考虑,常规钻头的安全系数最高,球顶大容腔潜孔锤钻头次之,平顶大容腔潜孔锤钻头受力状态相对较差。虽然大容腔结构的最大应力均大于普通潜孔锤钻头,但远小于35CrMo疲劳极限431MPa,两种钻头受力均可满足应力强度要求。此外,为了保证钻进效率,潜孔锤钻头一般在球齿发生一定磨损而钻头体未发生强度破坏的情况下进行更换,使用寿命通常为75.45m/只~124m/只,远未达到107次疲劳碰撞周期,因而认为可满足长期施工作业要求。

(a)普通潜孔锤钻头 (b)球顶大容腔钻头(c)平顶大容腔钻头图5 三种潜孔锤钻头应力分布云图

3结论

本文就常规潜孔锤钻头与冲击器冲锤的质量比较大的问题,提出对钻头结构进行优化,并利用非线性动力学分析软件LS-DYNA对改良的φ216潜孔锤钻头模型进行动力学仿真分析,得出以下结论:冲锤与钻头质量比对于碎岩效果具有重要影响,钻头与冲锤的质量比由0.79变化到0.91时,质量变化仅为12.5%,但岩石吸收的最大冲击功以及碰撞结束后的最终吸能值变化分别可达41.13%和67.17%,碎岩效果显著提高。两种大容腔结构钻头的受力均满足应力强度要求,由此证明通过设计大容腔结构减小钻头质量,改善钻头与冲锤质量比以提高碎岩钻进效率的方法具备充分可行性。

参考文献:

[1]王鹏. 基于 LS-DYNA 的 PDC 钻头受力模型分析与研究[J].煤矿机械,2015,36(06):137-139.

[2]王晓瑜. 基于 LS-DYNA 的锚杆钻机冲击旋转破岩机理研究[J].煤矿机械,2015,36(04):96-98.

[3]彭力军.液动冲击回转钻进技术在帷幕灌浆孔坚硬致密岩层钻进中的应用[D].武汉:中国地质大学,2010.

[4]彭枧明.射流式液动锤增设蓄能装置的数值分析与实验研究[D].长春:吉林大学,2004.

[5]刘景辉,谭效林,路庆海,等.空气潜孔锤钻进是提高钻进效率的有效途径[J].2009,21(03):63-65.

[6]杜小军,蒋荣庆. 大直径潜孔锤冲击能量传递模拟试验研究[J].探矿工程,1996(06):4-7.

[7]B.LUNDBERG,张保良,陈仁福. 冲击钻进中应力波能量对岩石传递过程的微计算机[J].凿岩机械与风动工具,1984(01):45-55.

[8]王亚辉,杨继红. 基于ANSYS干式钻头的优化设计及试验分析[J].煤矿机械,2013,34(08):18-20.

责任编辑:程艳艳

Research on Energy Efficiency and Fatigue Strength of DTH Hammer Bit Based on LS-DYNA

LI Guolin1,WU Dongyu2,YANG Dongdong2

(1.College of Computer Science and Technology, Changchun University, Changchun 130022, China;2. School of Construction Engineering, Jilin University, Changchun 130026, China)

Abstract:A method is presented for promoting the efficiency of DTH hammer through the improvement of the mass ratio between DTH hammer and impact hammer by the large cavity structure and LS-DYNA is applied to show the dynamic analysis approach, which makes the simulation analysis on the rock fragmentation effect and stress state between DTH hammer bit and the bit with large cavity structure. The results show that the large cavity structure can reduce the mass of DTH hammer bit and adjust the mass ratio of DTH hammer bit and the impact hammer, which can obviously improve rock fragmentation efficiency; The mass ratio changes from 0.79 to 0.79, the biggest impact energy change rate in the process of rock collision and the ultimate absorptive energy change rate after the collision respectively are 41.13% and 67.17%; The force of two large cavity of DTH hammer bits meet the requirement of long-term operation of fatigue strength, and the calculation results show that the new structure design of DTH hammer bit has the feasibility in the construction design.

Keywords:DTH hammer bit;large cavity;mass ratio;stress;LS-DYNA

中图分类号:P634.4

文献标志码:A

文章编号:1009-3907(2016)02-0018-05

作者简介:李国琳(1976-),女,吉林长春人,讲师,硕士,主要从事算法分析、有限元分析等方面的研究。

基金项目:吉林省科技发展计划资助项目(20140101206JC)

收稿日期:2015-11-16