堆内构件钴基合金堆焊工艺研究

李延葆, 郭宝超, 金伟芳

(1.上海交通大学 材料科学与工程学院,上海 200240; 2.上海第一机床厂有限公司,上海 201308)

堆内构件钴基合金堆焊工艺研究

李延葆1,2,郭宝超2,金伟芳2

(1.上海交通大学 材料科学与工程学院,上海 200240; 2.上海第一机床厂有限公司,上海 201308)

摘要:通过改变不同焊接参数,使用手工钨极氩弧焊在奥氏体不锈钢304H表面进行司太立6钴基合金堆焊,并对所得的堆焊层熔敷金属进行化学成分、截面显微硬度、洛氏硬度、晶间腐蚀和显微组织等测试分析.结果表明:电特性参数及焊接热循环对堆焊层成分、硬度和显微组织等有明显影响;使用176 ℃预热温度、145~190 A电流参数和8~12 cm/min焊接速度,可达97%以上堆焊合格率;在奥氏体不锈钢304H表面先用ER308L焊丝堆焊3 mm厚隔离层,再采用400 ℃的预热温度和400 °C的道间温度进行钴基合金堆焊,可以进一步降低堆焊层熔敷金属开裂的风险.

关键词:堆内构件; 堆焊; 钴基合金; 显微组织; 硬度

西屋电气公司在已开发的非能动先进压水堆AP600基础上开发了AP1000.AP为非能动先进压水堆的简称,1000为其功率水平(百万千瓦级),此堆型为西屋电气公司设计的3代核电堆型.AP1000技术引入中国以来,中国核电设计制造能力突飞猛进,在充分吸收AP1000核电技术基础上开始开发具有自主知识产权的大型示范核电站,CAP1400示范堆已开始建造[1].

堆内构件(Reactor Vessel Internals,RVI)位于核反应堆压力容器内部,是核岛内部最核心的设备之一,起到支承和更换燃料组件以及正确引导控制棒进行核反应启动、停止和功率调整等重要作用,其结构复杂、精度要求高.

为了确保堆内构件精确定位,防止接口处疲劳破坏和磨损,在堆芯围筒、堆芯上板与吊篮筒体的接口处专门设置有左、右镶块和定位板等零部件;吊篮筒体与压力容器接口处专门设置有左、右镶块和径向支承键等零部件.这些零部件的共同点除机加工精度高、处于重要分组件界面和接口位置外,其所有配合面均堆焊了一定厚度的钴基合金(均为司太立6合金).

钴基合金具有良好的高温性能, 优异的热强性、耐腐蚀性及耐热疲劳性能, 特别是在热态下具有优越的抗擦伤性能.这些钴基合金堆焊件可以为吊篮筒体、堆芯围筒和堆芯上板等部件提供周向约束,并能在反应堆热态试验及正常工况条件下大大减弱流致振动所引起的磨损,确保限位间隙不会改变,保证堆内构件等部件的定位精度.

按照设计要求,堆焊层熔敷金属硬度≥38 HRC,Fe元素质量分数≤8%,堆焊层熔敷金属表面进行液体渗透检查,不允许任何形式的线性缺陷(如裂纹等),圆形显示不超过直径5 mm.

1堆焊母材及焊材

AP1000需进行钴基合金堆焊的零部件数量及其材料牌号见表1,堆焊所用材料均为奥氏体组织材料,塑韧性好、线膨胀系数大,与堆内构件整体材料的线膨胀系数相近.

表1 堆内构件钴基合金堆焊件

注:1)指左、右镶块各4件.

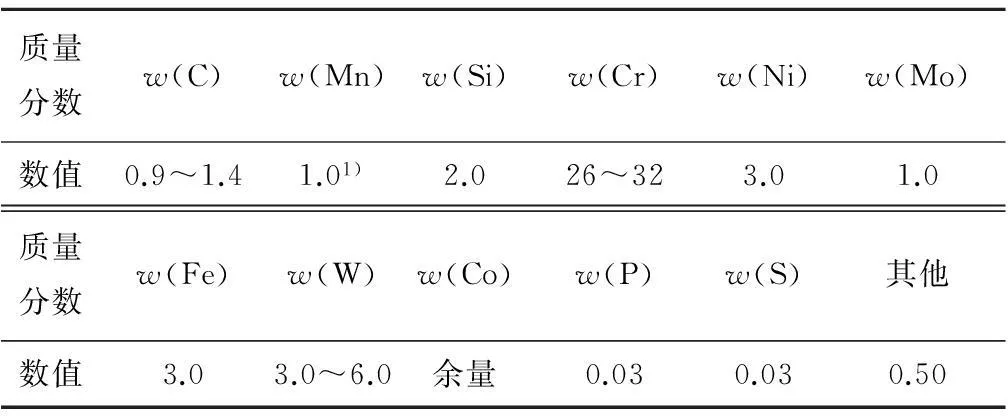

用于堆焊的焊丝主要为直径3.2 mm、4.0 mm、5.0 mm和6.0 mm规格的司太立6合金焊丝,型号为ERCoCr-A,其化学成分见表2.

ERCoCr-A焊丝和填充丝熔敷的焊缝金属的特点是分布在Co-Cr-W固溶体基体中由约13%的铬碳化物共晶体网络组成的亚共晶体组织[2],其结果是使材料具有抗低应力磨损性能与抵抗某种强度冲击所必要的韧性的完美组合.钴合金本来就具有良好的抗金属-金属间磨损的性能,特别是在高载荷状态下具有良好的抗擦伤性能.基体中高含量的合金元素也能提供极佳的抗腐蚀性、抗氧化性以及在最高为650 ℃的高温下仍保持热硬性[3].这些合金不发生同素异构转变,因此如果母材进行随后的热处理(如尺寸稳定化热处理),其性能不会降低.

表2 ERCoCr-A焊丝的化学成分

注:1)表中单一数值为最大值.

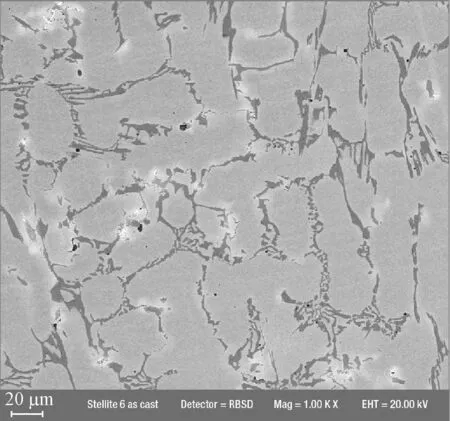

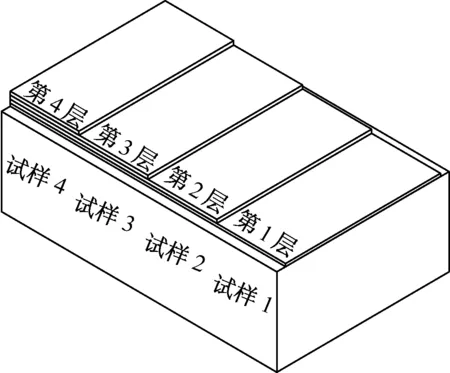

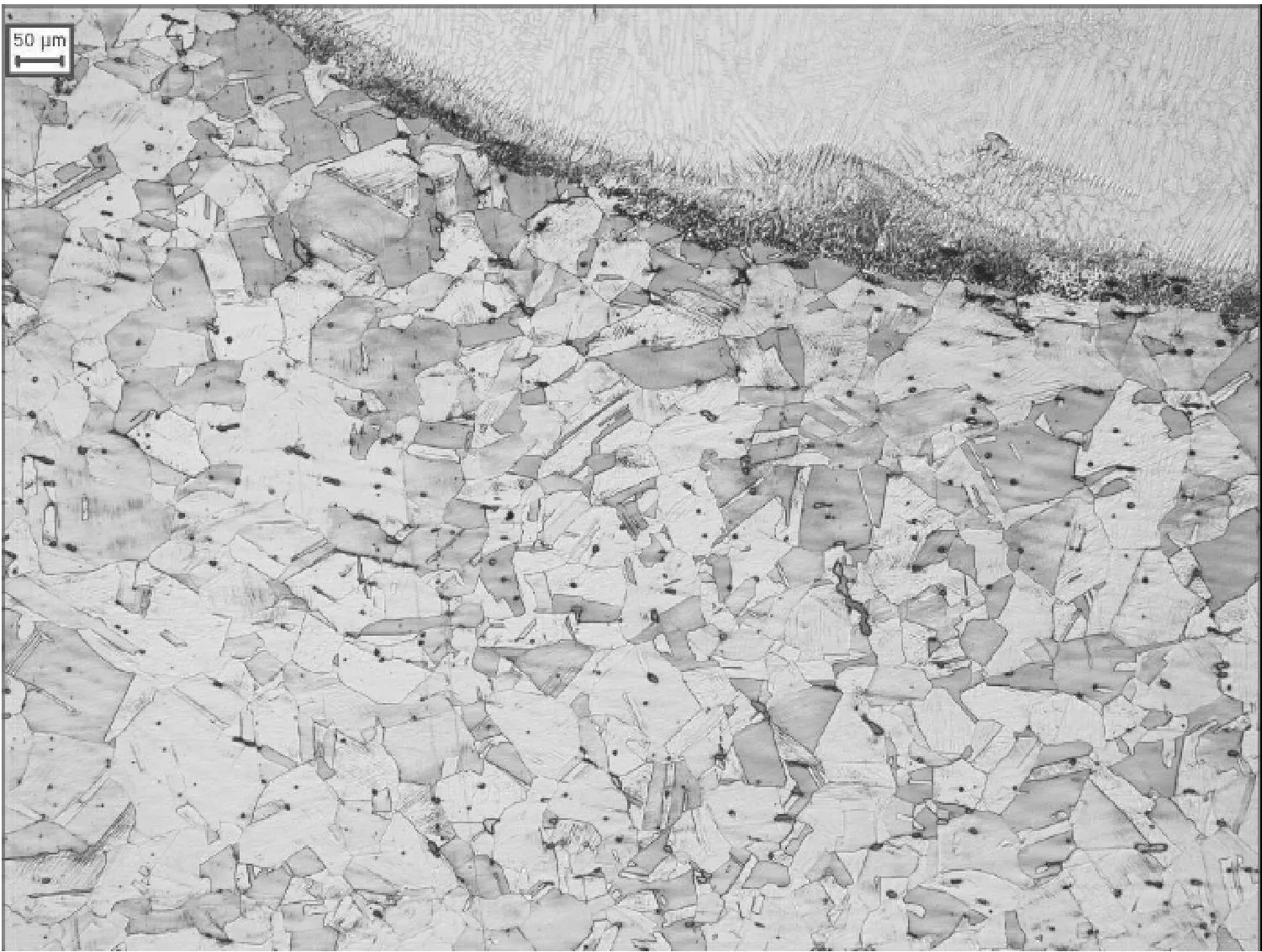

钴基合金不能进行轧拔等加工,故一般以铸造焊丝或用线材水平连铸方法来铸造.铸态司太立6合金的显微组织见图1.

图1 铸态司太立6合金在1 000倍下的扫描电镜照片

2试验设计及堆焊

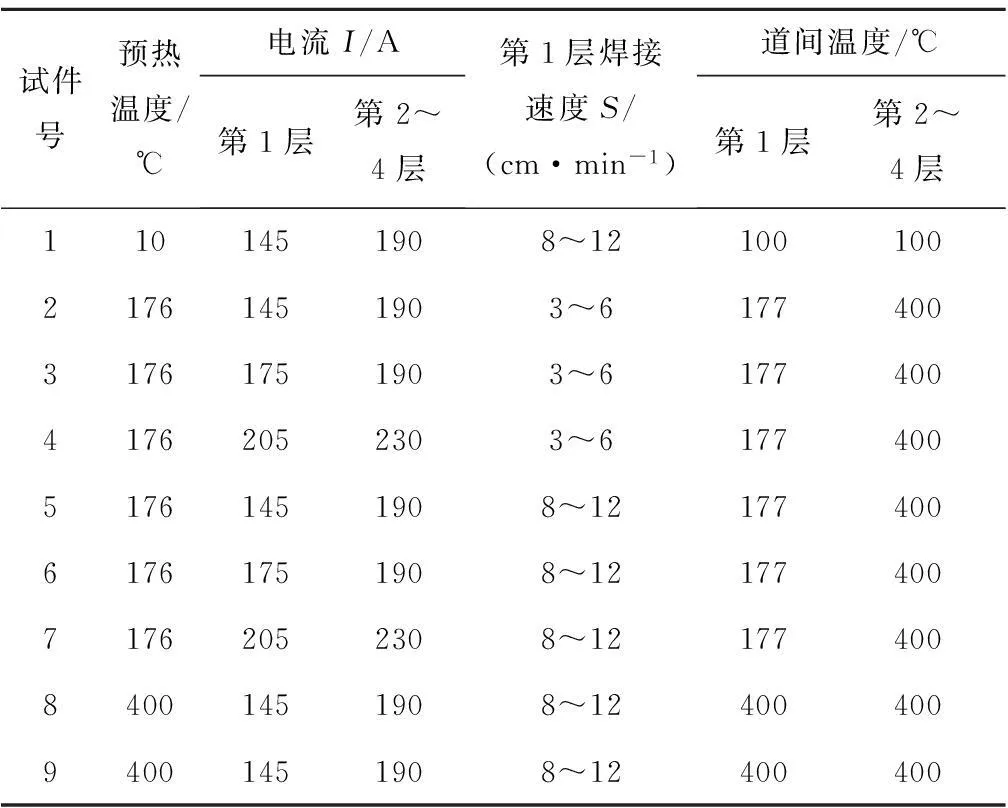

试验以奥氏体不锈钢锻件SA-182 304H为母材,采用手工氩弧焊工艺,电弧电压为15±5 V,焊接速度S为3~13 cm/min,直流正极电流.焊后即置于云母粉中缓冷.在大量试验积累的基础上,分别设定了预热温度、第1层电流、第2~4层电流、焊接速度S和道间温度等为焊接变量.堆焊试验工况详见表3.

第1层使用直径为3.2 mm焊丝,第2~4层使用直径为4.0 mm焊丝;试件9在堆焊前,通过机加工去除3 mm,使用自动钨极惰性气体保护焊(TIG)堆焊约3 mm厚ER308L隔离层,后加工试件至原尺寸,再按表3参数进行堆焊.

表3 堆焊试验工况

按照表3堆焊如图2所示的堆焊试件,共堆4层并按图示取样,确保试样1对应第1层,试样2对应第2层……,随后将试样堆焊层铣削加工.试样的编号规则为“试件号.试样号”,例如堆焊试件5的试样3,编号为“5.3”.

图2 堆焊试件

3试验结果及分析

3.1液体渗透检测(PT)

对试件1~9所有机加工光出的表面进行PT,从试样1.1到试样9.4.按照ASME B&PVC 《锅炉及压力容器规范》中NG-5350液体渗透检测验收标准,如具有任何裂纹或线性显示、尺寸大于5 mm的圆形显示等缺陷,则不满足堆内构件钴基合金堆焊要求.

试件5、试件8和试件9对应的堆焊层表面满足要求,且没有任何线性显示或圆形显示.

试件1对应堆焊层裂纹等缺陷最多,在机加工光出后裂纹和线性显示表现为增加趋势.在没有预热和道间温度低的情况下,极易导致裂纹等缺陷.

试件2、试件3、试件4第1层存在线性显示及圆形显示,其余层存在一些可接受的显示,第1层缺陷较多.大的热输入易导致线性开裂.试件6和试件7相较于试件5,液体渗透检测缺陷显示数量随热输入增大有增加趋势.

对于钴基合金堆焊,不预热、道间温度过低、首层热输入过大等均易引起裂纹,导致PT存在线性显示.

3.2化学成分分析

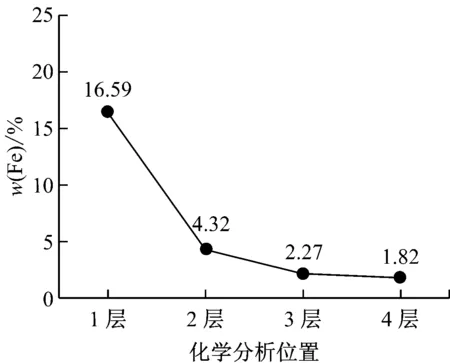

对试样5.1~5.4表面进行光谱化学成分分析.图3依次给出了4个试样Fe元素质量分数的分布.司太立6合金焊材的Fe元素质量分数≤3.0%(见表2).第1层熔敷金属受母材稀释的影响严重,Fe元素质量分数高达16.59%,不满足设计对Fe元素质量分数≤8.0%的要求.从第2层开始,Fe元素质量分数急剧下降到4.32%,到第3层,堆焊层化学成分几乎不受母材影响.

图3 试样5.1~5.4表面Fe元素质量分数

合理的首层堆焊工艺规范参数可以有效限制母材稀释对堆焊层化学成分的影响.首层大热输入在影响表面缺陷的同时,对堆焊层化学成分也有一定影响.

3.3硬度试验

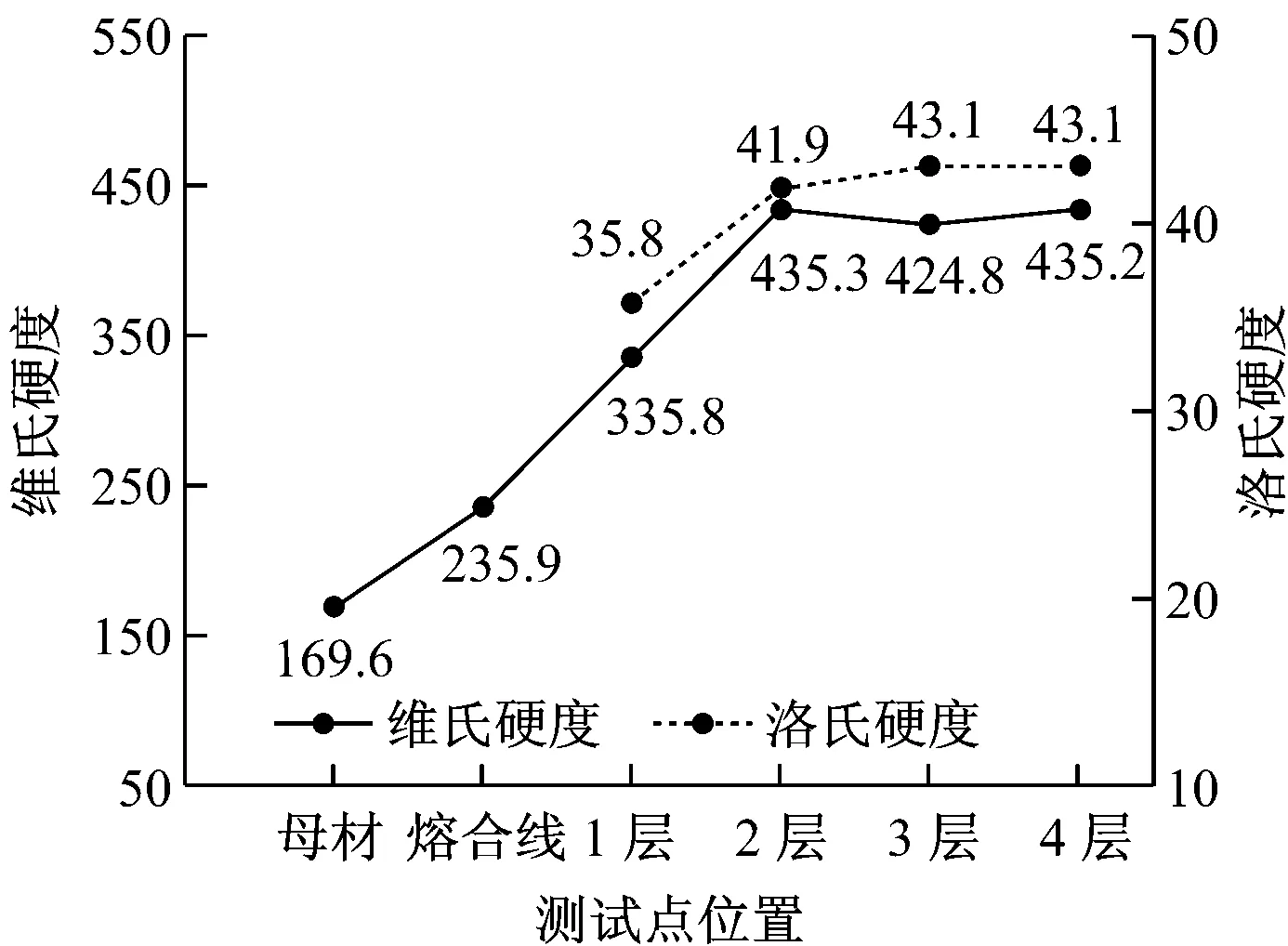

受首层稀释影响,各试件第1层硬度均较低.

在试样5.4横截面上第1~4层、熔合线附近和母材分别进行维氏硬度测试,在试样5.1~5.4表面进行洛氏硬度测试(熔合线附近及母材无法采集洛氏硬度),结果(取均值)见图4.测试过程中,每层表面硬度测试结果最大值与最小值之差≤5 HRC.

由图4可以看出,堆焊第2~4层硬度相近,到第1层硬度骤降,仅有335.8 HV,低于其他3层的硬度.洛氏硬度的分布类似.

在不同厚度下,堆焊层是一种不定型的新型合金,其化学成分与堆焊材料有一定的差异,这种差异主要反映为硬度值的不同.母材到热影响区到第1层化学成分渐变的同时,硬度值随之升高,到第2层硬度可满足要求.

图4 试件5母材到堆焊层横截面和表面硬度分布

3.4金相检查

3.4.1微观与宏观检查

按照GB/T 226—1991 《钢的低倍组织及缺陷酸蚀检验法》中热酸蚀法显示试样5.4和试样8.4低倍金相组织的形貌,2个堆焊焊缝均未观察到未熔合、裂纹、孔穴、固体夹杂、形状和尺寸不良等缺陷.

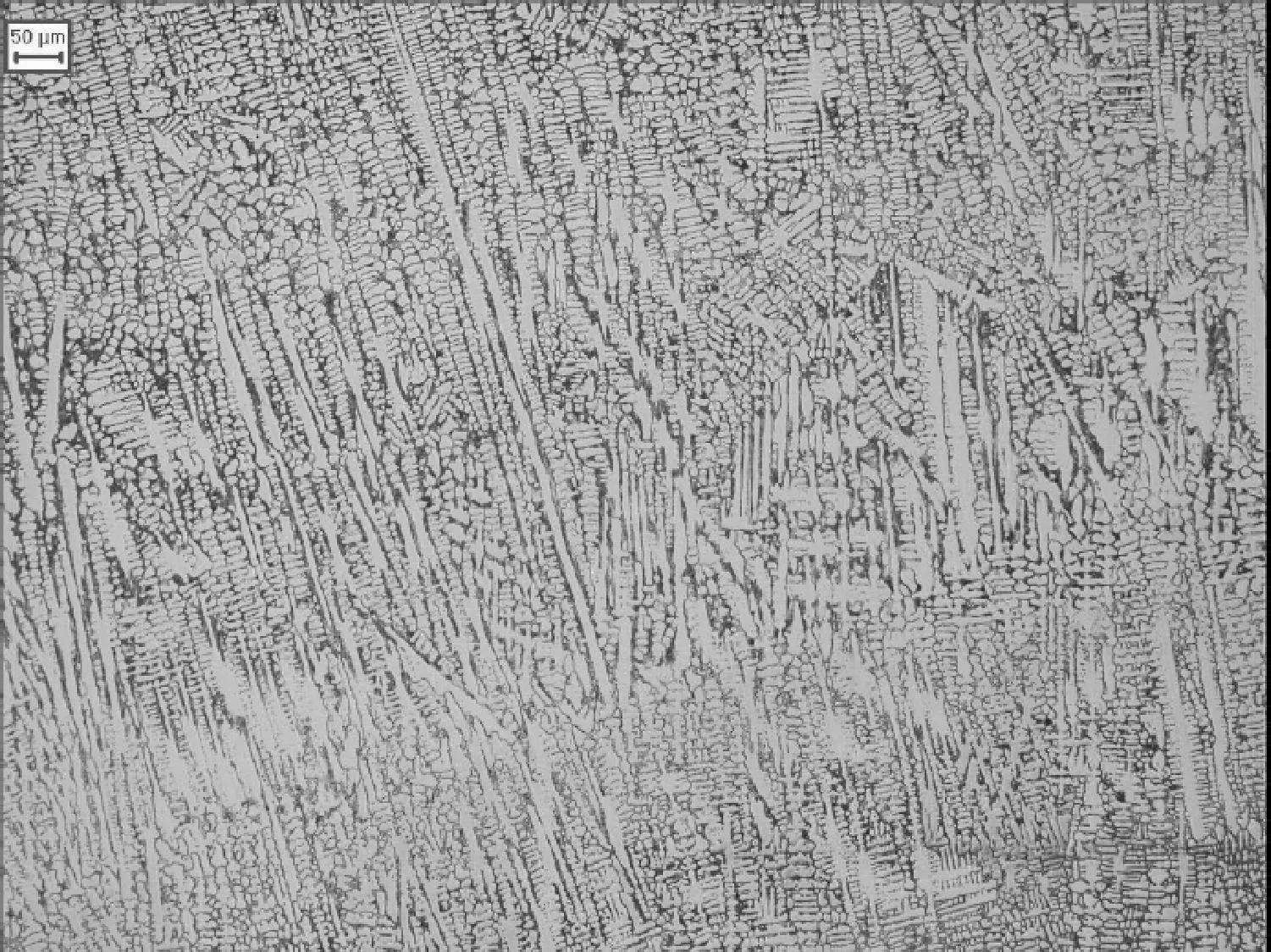

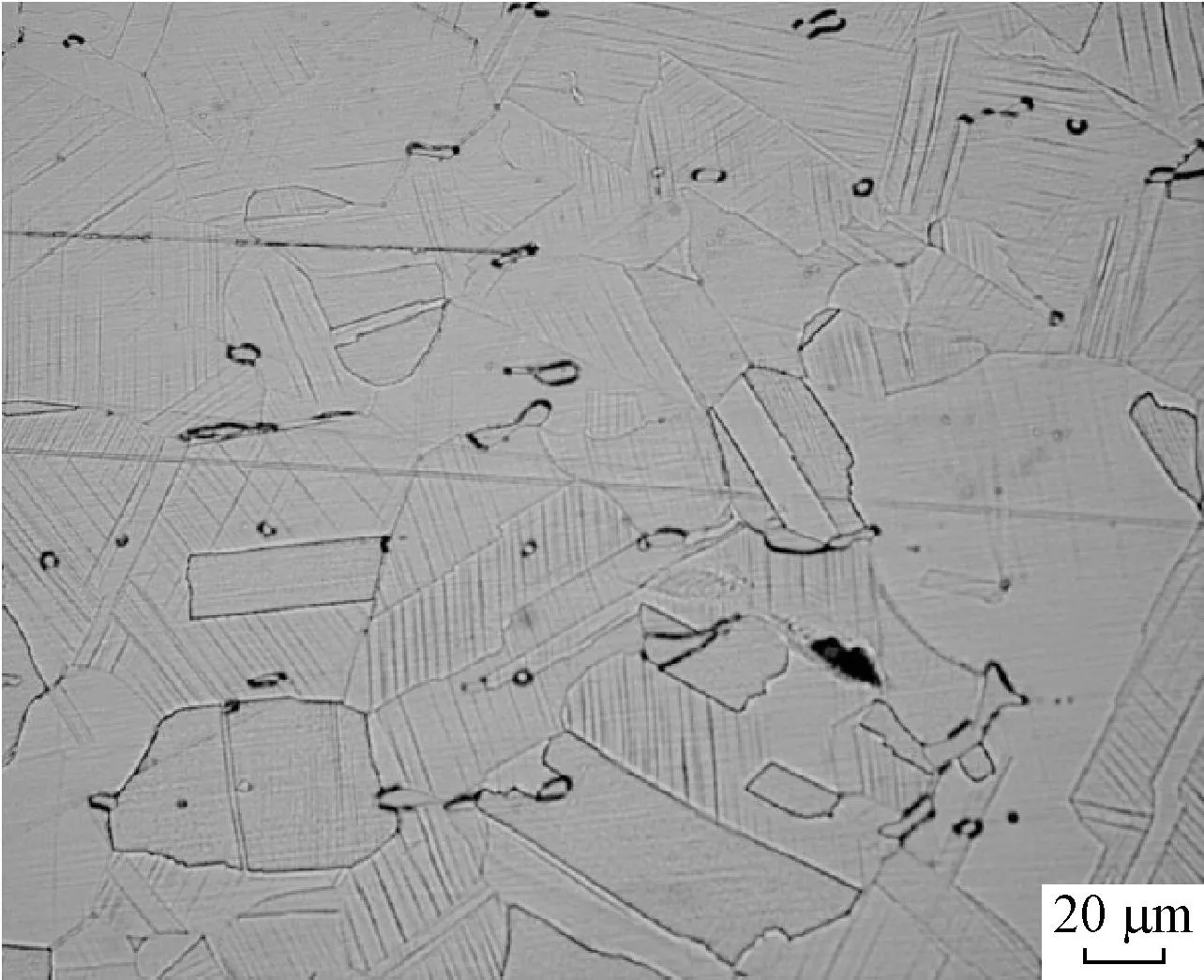

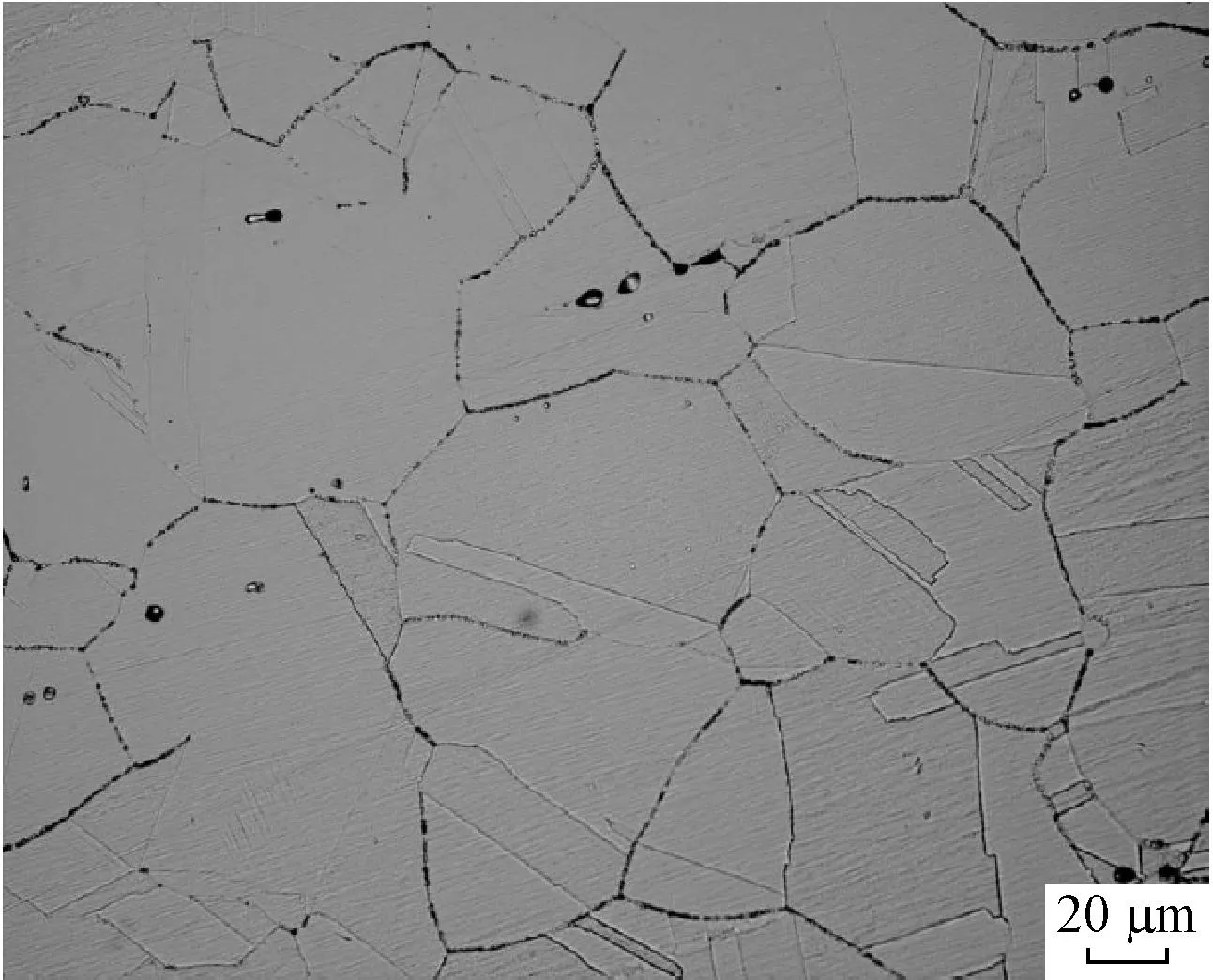

按照GB/T 13298—1991 《金属显微组织检验方法》中的要求进行金相检测,试样5.4的显微组织见图5.焊缝区显微组织为“奥氏体+碳化物”,热影响区显微组织为“奥氏体+铁素体”[4],其中碳化物主要为钴基合金堆焊后形成的硬度较高的Cr7C3、Cr23C6、WC和W2C等共晶组织.

3.4.2扫描电镜面扫描

选取试样5.3、试样8.3和试样9.3,对其C、Co、Cr、W等几种主要元素进行面扫描.试样8.3的面扫描结果见图6,面扫描结果未发现成分偏聚.

按照试件5、试件8和试件9的堆焊工艺施焊,规范位于尽量窄范围内,获得的堆焊熔敷金属C、Co、Cr、W等形成的硬度较高的固溶相分布均匀,硬度值波动范围较小.

3.5晶间腐蚀试验

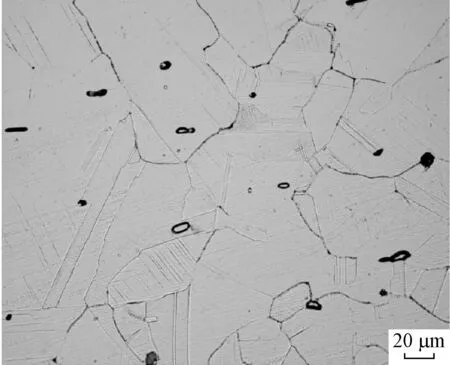

按照ASTM A262 奥氏体不锈钢晶间腐蚀敏感性检测方法中的“A”法,从试样5.4、试样8.4和试样9.4中取晶间腐蚀试样,经10%草酸电解浸蚀后进行观察,结果见图7.

试样5.4、试样8.4和试样9.4的堆焊电特性参数相同,在预热温度与道间温度不同的情况下对母材进行晶间腐蚀试验,结果均未有晶间腐蚀倾向.试件5在同样的电特性参数、第1层预热温度与道间温度均较低的情况下,依然将堆焊层质量控制在合格范围内,没有任何开裂.试件8和试件9在较高预热温度和道间温度下堆焊,也确保了母材没有晶间腐蚀倾向.

(a) 试样5.4焊缝

(b) 试样5.4热影响区

(a) C元素

(b) Co元素

(c) Cr元素

(d) W元素

(a) 试样5.4

(b) 试样8.4

(c) 试样9.4

4结论

(1) 根据第3.3节硬度试验结果,受母材稀释影响,堆焊第1层表面硬度均值过低,第2~4层表面硬度非常接近,均值在41~44 HRC.使用获得的堆焊工艺,最终工作面如位于第2层,可以保证堆焊层质量和硬度等性能均满足使用要求.

(2) 堆焊第1层的焊接热循环控制是关键.为了避免钴基堆焊时开裂,试件5堆焊工艺参数可以微调的范围很小:第1层道间温度控制到177 ℃上限;第2层属于在钴基合金上堆焊,道间温度设置为400 ℃,可减小因焊材、母材较大的线膨胀系数差异而导致的大内应力.

(3) 试件9提供了一种防止开裂等缺陷的更好的堆焊工艺:满足设计要求的情况下,在高碳不锈钢表面堆焊3 mm厚ER308L隔离层,再采用400 ℃的预热温度和400 ℃的道间温度进行钴基合金堆焊,可以进一步降低堆焊层熔敷金属开裂的风险.

参考文献:

[1]郑红亮,李聪,顾国兴,等.核电工程试验的过程控制[J].动力工程学报,2015,35(4):336-340.

ZHENG Hongliang, LI Cong, GU Guoxing,etal. Process control of nuclear power engineering tests[J]. Journal of Chinese Society of Power Engineering, 2015, 35(4): 336-340.

[2]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1987.

[3]MENON R. New developments in hardfacing alloys[J]. Welding Journal, 1996, 75(2):43-49.

[4]李友谊, 罗扬,洪杰,等.司太立钴基合金GTAW堆焊工艺探研[J].焊接, 2013(4):62-65.

LI Youyi, LUO Yang, HONG Jie,etal. The research of stellite cobalt based alloy by GTAW welding process [J].Welding, 2013(4):62-65.

Study on Hardfacing Process of Reactor Vessel Internals with Cobalt Alloys

LIYanbao1,2,GUOBaochao2,JINWeifang2

(1. School of Materials Science and Engineering, Shanghai Jiaotong University,Shanghai 200240, China; 2. Shanghai No.1 Machine Tool Works Co., Ltd., Shanghai 201308, China)

Abstract:To study the hardfacing process of reactor vessel internals with cobalt alloys, the cobalt-base alloy Stellite 6 was deposited on the surface of 304H stainless steel by gas tungsten arc welding (GTAW) process using different welding parameters, after which a series of tests were conducted on the deposited metal to analyze its chemical composition, cross-section microhardness, Rockwell hardness, intergranular corrosion and the microstructure, etc. Results show that both the electrical parameters and the weld thermal cycle have obvious effects on the chemical composition, hardness and microstructure of the deposited metal; under the welding parameters of preheat temperature at 176 ℃, welding current in 145-190 A and welding speed in 8-12 cm/min, the acceptance rate of deposited weld gets up to 97%; the risk of cracking of the deposited metal can be further prevented by depositing a 3 mm transition layer on the surface of stainless steel 304H with welding wire ER308L, prior to the final hardfacing process with cobalt-base alloy Stellite 6 at the preheat and interpass temperature of 400 ℃.

Key words:reactor vessel internal; hardfacing; cobalt-base alloy; microstructure; hardness

文章编号:1674-7607(2016)03-0247-05

中图分类号:TG113.26

文献标志码:A学科分类号:430.40

作者简介:李延葆(1983-),男,陕西长武人,工程师,硕士研究生,主要从事核岛主设备堆内构件材料及焊接方面的工作.

收稿日期:2015-06-17

修订日期:2015-07-01

电话(Tel.):15921160171;E-mail:liyb@shanghai-electric.com.