富氧燃烧条件下炉内数值模拟研究

葛学利, 乌晓江, 张建文, 范浩杰, 张忠孝

(1. 上海交通大学 机械与动力工程学院, 上海 200240; 2. 上海锅炉厂有限公司, 上海 200245)

富氧燃烧条件下炉内数值模拟研究

葛学利1,乌晓江2,张建文2,范浩杰1,张忠孝1

(1. 上海交通大学 机械与动力工程学院, 上海 200240; 2. 上海锅炉厂有限公司, 上海 200245)

摘要:以300 MW电站锅炉为研究对象,对燃烧过程的反应机理、物性参数和换热模型进行了修正,采用数值模拟方法对空气燃烧和富氧燃烧条件下炉膛的温度场和煤粉含碳量进行对比研究.结果表明:化学反应机理和物性参数对富氧燃烧有明显影响,煤粉着火延迟,火焰形状狭长,随着氧气体积分数的增大,煤粉颗粒在炉内的停留时间缩短,燃尽率增大;富氧燃烧条件下炉内烟气和颗粒的最高温度及炉膛换热能力均低于空气燃烧条件下,火焰中心高度上移;当氧气体积分数达到26%~29%时,富氧燃烧条件下炉内温度变化趋势与空气燃烧条件下炉内温度变化趋势一致;炉膛换热量数值模拟计算值比热力计算值低4%~11%.

关键词:富氧燃烧; 换热; 修正模型; 焦炭; CFD

为减少CO2的排放量,近年来燃烧前捕捉、燃烧后捕捉和富氧燃烧(O2/CO2)等技术快速发展,其中富氧燃烧被认为是最适合于电站煤粉锅炉的技术[1-2].该技术使用纯氧和再循环烟气来代替空气在炉内燃烧,CO2浓度的增大可以提高其封存和压缩的经济性,电厂净效率约提高2.59%[3].由于CO2与N2的比热容、气体辐射特性、动力黏度和扩散系数等物性参数差值较大,富氧燃烧和空气燃烧在燃烧温度、组分浓度和炉内换热等方面存在明显的差异[4-6].

数值模拟(CFD)是研究炉内燃烧和换热的重要手段.着火时间、着火位置、辐射热流量分布、烟气温度和浓度的分布规律等重要数据均可通过模拟计算获得.笔者采用数值模拟方法,通过改进燃烧模型反应机理,增加焦炭的气化反应、修正物性和辐射模型参数的方法,对300 MW电站锅炉煤粉的空气燃烧和富氧燃烧2种条件进行对比研究,以获得炉膛主燃烧区的速度场、温度场和换热量的变化规律.

1数学模型

大量的试验结果表明,当燃烧由空气燃烧变为富氧燃烧时,煤粉燃烧特性和污染物的排放会发生明显变化.在富氧炉膛中,CO2与N2比热容和密度的差异会直接改变烟气的温度场、速度场及换热量.炉内CO2和H2O浓度大幅增大会提高气体的发射率,气体辐射换热能力会明显提升.在相同氧气浓度下,相比于常规空气燃烧,富氧燃烧在煤的燃烧和焦炭(Cchar)的燃尽方面存在一个明显的延迟[7].这是因为高浓度的CO2和H2O会降低焦炭颗粒表面气体的扩散,同时还会发生char-CO2和char-H2O的气化反应.为提高CFD对富氧燃烧模拟的计算精度,对下列计算模型进行了修改.

(1) 焦炭氧化模型.

One-step反应和two-step反应是预测空气燃烧条件下煤粉燃烧的主要方法.而对于富氧燃烧,由于CO2或H2O的浓度较大,在焦炭表面发生气化反应,其结果表现为提高了焦炭燃尽率和降低了焦炭颗粒温度[8].通过多孔介质表面动力学程序和热电偶测得的燃烧碳颗粒的温度比较,可以得到氧气体积分数被CO2从36%稀释到12%时燃烧条件对焦炭温度的影响:空气燃烧时,颗粒温度下降37 K;氧气体积分数为36%的富氧燃烧中,颗粒温度下降246 K[9-11].因此,为提高颗粒温度和辐射换热预测的准确度,应在CFD计算中加入焦炭的多步反应.

One-step反应将焦炭直接氧化成CO2,如式(1)所示,two-step反应如式(2)和式(3)所示,有中间产物CO的出现.多步反应是在上述反应的基础上添加焦炭和H2O、CO2的气化还原反应,如式(4)和式(5)所示.

(1)

(2)

CO+1/2O2←→CO2

(3)

(4)

(5)

多步反应的方程式(3)中的逆反应、式(4)和式(5)均为吸热反应,可以修正one-step反应和two-step反应中出现的预测温度明显高于实际值的问题.Andersen等[12]指出,包含CO的可逆反应式(3)对预测结果的影响较小,可以忽略.因此,上述化学反应均为正向反应.表1中的反应动力学参数(其中A为指前因子,E为反应活化能)适用于烟煤,具有通用性,经常应用于燃烧和数值模拟方面.

表1 非均相化学反应机理[13]

(2) 气体辐射模型.

由于CO2和H2O的浓度较高和φ(CO2)/φ(H2O)值不同,富氧燃烧条件下的辐射换热明显区别于空气燃烧条件下.灰气体加权和模型(Weighted Sum of Gray Gases Model,WSGGM)最初是由Hottel 和Sarofim提出的,用来计算总气体的发射率和第j种气体的权系数aj.气体分为j种灰气体和1种净气体.Smith提出的适用于空气燃烧条件下的WSGGM模型被广泛使用,但在主燃烧区内φ(CO2)/φ(H2O)值(2~8)变化范围较大,超出空气燃烧条件下WSGGM模型的使用范围(0.2~2).因此,必须对该模型进行改进.改进后的WSGGM模型[14-15]的适用范围为:0.001 m≤L≤60 m,0.000 1 MPa·m≤p·L≤6.0 MPa·m,500 K≤T≤3 000 K,其中L为特征长度,p为压力,T为特征温度.采用文献[14]中修正的WSGGM模型(以下简称修正模型)得到气体的辐射换热参数.图1为空气燃烧和氧气体积分数为29%的富氧燃烧条件下,由修正模型和Smith模型计算出的气体发射率对比图.图1中横坐标5 m处的位置为炉内最下层一次风的进入位置,修正模型和Smith模型的计算结果在空气燃烧条件下的差异较小,但是富氧燃烧条件下存在明显的差异,修正模型所得的气体发射率比Smith模型所得气体发射率高20%.

Fig.1Comparison of gas emissivity with revised model and Smith model

(3) 挥发分均相氧化模型.

在煤粉燃烧的过程中,大量的碳氢化合物从煤粉中挥发出来.挥发分(VM)以气相形式进行均相燃烧.对于富氧燃烧,烃类气体的氧化反应因高浓度的CO2而受到抑制,另一方面在该燃烧温度下会导致CO浓度急剧增大.在常压和1 200~1 800 K内,试验数据和CHEMKIN软件已经证明CO2对挥发分氧化反应有直接影响.当温度高于1 400 K时,用CO2代替N2会使CO的体积分数从0~10-3增大到10-3~3.5×10-3[16].因此,修正化学反应动力学参数(A和E)的数值会提高预测结果的精确度.如two-step 反应机理[12]和four-step 反应机理[17],上述的修正已充分验证了其正确性.表2中的1和2适用于空气燃烧条件,2和3适用于富氧燃烧条件.

注:1)各速率方程中b=0.

(4) 物性参数.

富氧燃烧与空气燃烧在物性上的区别主要是动力学参数,包括反应动力学速率和动力学扩散系数等,上述参数通过拟合的方法整理成多项式的形式进行修正.

2计算方法和边界条件

2.1CFD模型建模方法

湍流模型选取Realizedk-ε,燃烧模型为Finite-Rate/Eddy-Dissipation,辐射模型选取DO模型,气体辐射模型采用UDF编写的修正模型,采用Simple算法,压力采用PRESTO!,其他选项采用二阶迎风格式.

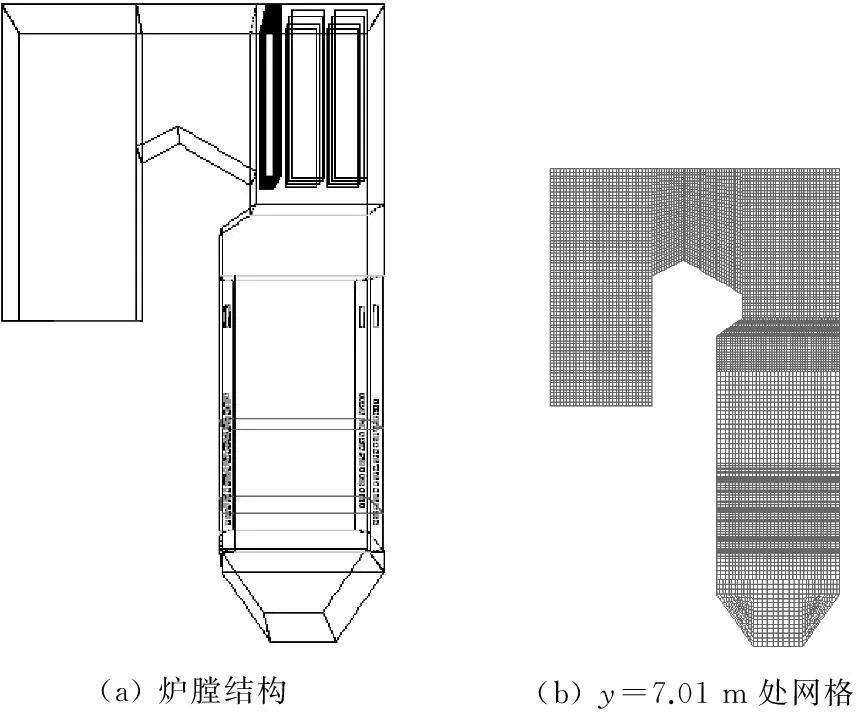

计算区域包括冷灰斗到部分竖井烟道在内的整个炉膛,采用结构化网格,取炉膛深度方向为x方向,炉膛宽度方向为y方向,炉膛高度方向为z方向.采用结构化网格进行数值模拟计算的误差很小,容易收敛,网格生成的速度快、质量好,数据结构简单[18],可以很容易地实现区域的边界拟合,适用于流体和表面应力集中等方面的计算.

锅炉炉膛的几何参数采用设计数据,与实际锅炉结构基本一致,仅对壁厚进行了简化,采用无壁厚的炉墙.考虑到屏式过热器对减小炉膛出口气流残余旋转有一定作用,且与炉膛中心高温烟气之间存在辐射换热过程,故在炉膛本体结构图中添加了分割屏和前屏.由于主燃烧区的流动、传热、传质以及化学反应比较剧烈,故燃烧器所在区域网格划分加密,保证燃烧器出口处一、二次风的网格数量.另外,将燃烧器出口附近网格加密,这样不但可以避免伪扩散的影响,而且可以更准确地模拟沿燃烧器出口区域的煤粉燃烧过程.在网格划分过程中,贴近壁面处网格加密,流场中心网格相对稀疏,以保证更确切地描述具体的化学反应和流动.网格独立性检验结果表明,网格的变化对计算结果的影响较小,优选的总网格数为462 542,具体的网格形式见图2.

2.2边界条件

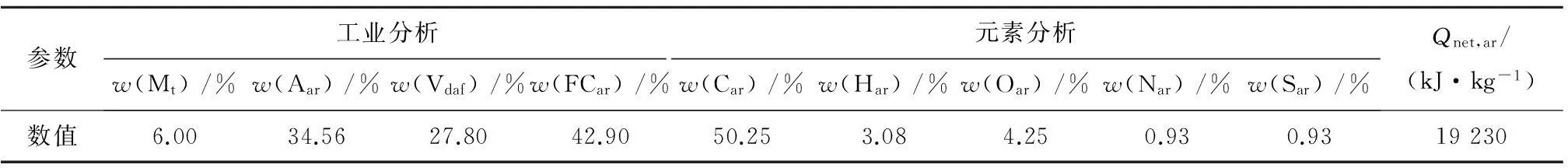

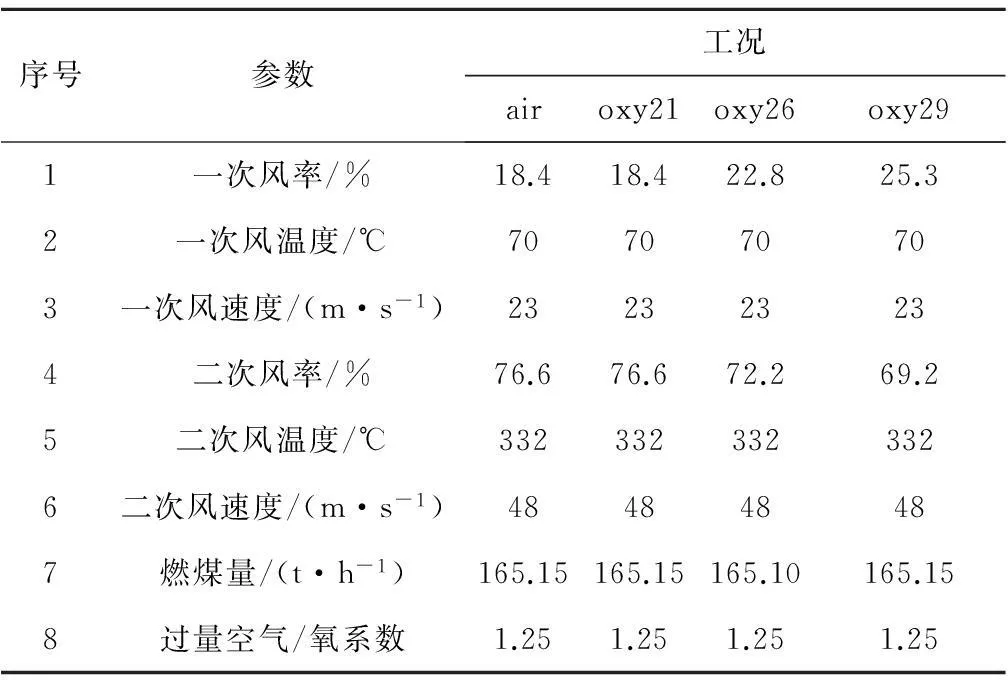

该锅炉采用四角切圆燃烧,采用偏执二次风和燃尽风(CFS+OFA)消旋,主燃烧区布置有6层一次风喷嘴,采用同心反切燃烧技术,在OFA上部适当位置布置有分离燃尽风(SOFA).燃用煤种为烟煤,其煤质参数见表3.空气燃烧和富氧燃烧的运行参数如表4所示,其中air表示空气燃烧,oxy21表示氧气体积分数为21%的富氧燃烧,oxy26表示氧气体积分数为26%的富氧燃烧,oxy29表示氧气体积分数为29%的富氧燃烧.富氧燃烧条件下一次风的入口参数与空气燃烧条件保持一致,剩余为二次风.为了保持二次风的刚性,缩小二次风喷口面积.计算工况分为4种,如表5所示.

表3 燃用煤种的煤质参数

(a)炉膛结构(b)y=7.01m处网格

(c) z=6.97 m处网格

序号参数工况airoxy21oxy26oxy291一次风率/%18.418.422.825.32一次风温度/℃707070703一次风速度/(m·s-1)232323234二次风率/%76.676.672.269.25二次风温度/℃3323323323326二次风速度/(m·s-1)484848487燃煤量/(t·h-1)165.15165.15165.10165.158过量空气/氧系数1.251.251.251.25

近壁面采用无速度滑移和无质量渗透边界条件,颗粒边界条件根据具体情况选取反射和逃逸边界条件,热边界采用热阻边界条件,屏式过热器采用工质温度和管壁热阻确定,辐射受热面的黑度根据具体位置和受热面的沾污情况取0.71~0.82,给定出口处的环境压力为-100 Pa.

表5 计算工况入口气体组成

3结果与分析

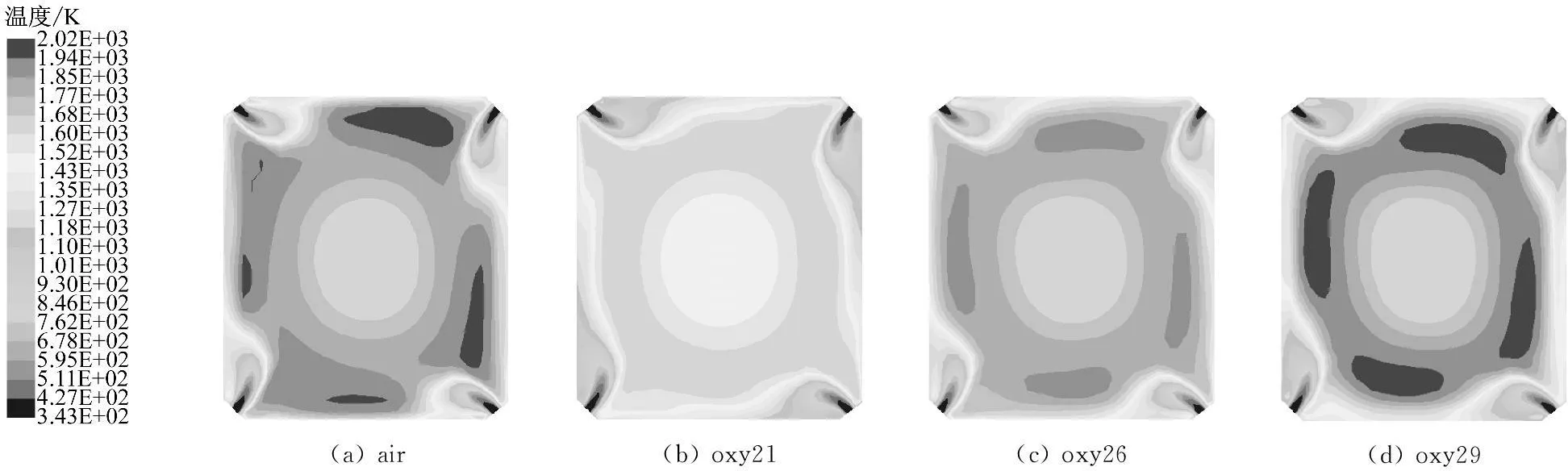

图3给出了4种工况下炉膛横截面(z=6.97 m)的温度场.工况oxy21、工况oxy26和工况oxy29中采用CO2代替工况air中的N2,会使煤粉的燃烧特性和火焰形状发生明显变化.由图3可知,工况air的高温区域明显大于工况oxy21,工况oxy21的着火区域相对狭窄,即工况oxy21的火焰区域要小于工况air.最高温度从工况air的2 020 K快速降低到工况oxy21的1 760 K,两者温差为260 K,这是由CO2和N2的比热容和辐射特性等热动力参数不同造成的,同时温度降低也会导致着火延迟.因此,富氧燃烧锅炉在设计或改造时需要对燃烧器和配风方案进行优化.增大着火区域的氧气体积分数,避免由着火延迟带来的火焰中心高度上移的问题.同时,火焰中心高度的上移会增大过热器和再热器的热负荷.

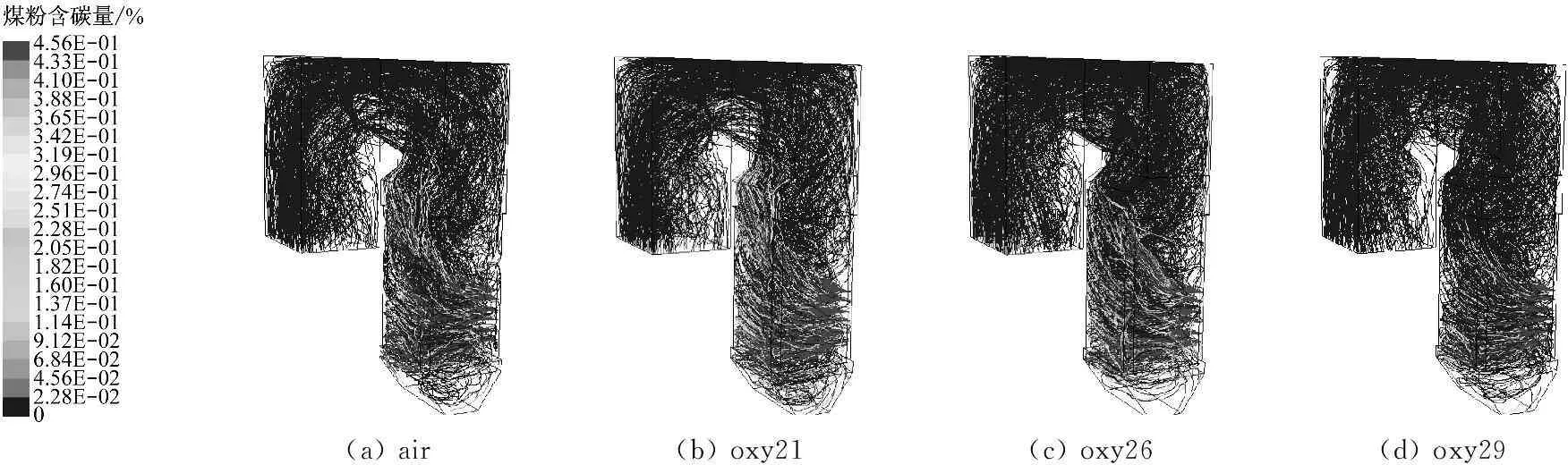

图4给出了4种工况下炉膛主燃烧区1号角燃烧器煤粉含碳量的分布.由图4可知,工况oxy26与工况air的颗粒沿轴向方向的燃尽过程最为接近.通过对比可以得知,随着氧气体积分数的增大,煤粉燃尽时间变短,主燃烧区的热负荷增大,壁面换热量也增加.在炉膛改造时,需要选取合适的氧气体积分数,适应原有的炉膛结构和热负荷;在新设计锅炉时,需要对受热面进行调整或重新布置,改变炉膛主燃烧区的受热面和炉膛高度.

(a)air(b)oxy21(c)oxy26(d)oxy29

图3 空气燃烧和富氧燃烧条件下主燃烧区的温度场

图4空气燃烧和富氧燃烧条件下主燃烧区的煤粉含碳量

Fig.4Carbon content of pulverized coal in main combustion region under air and oxy-fuel combustion conditions

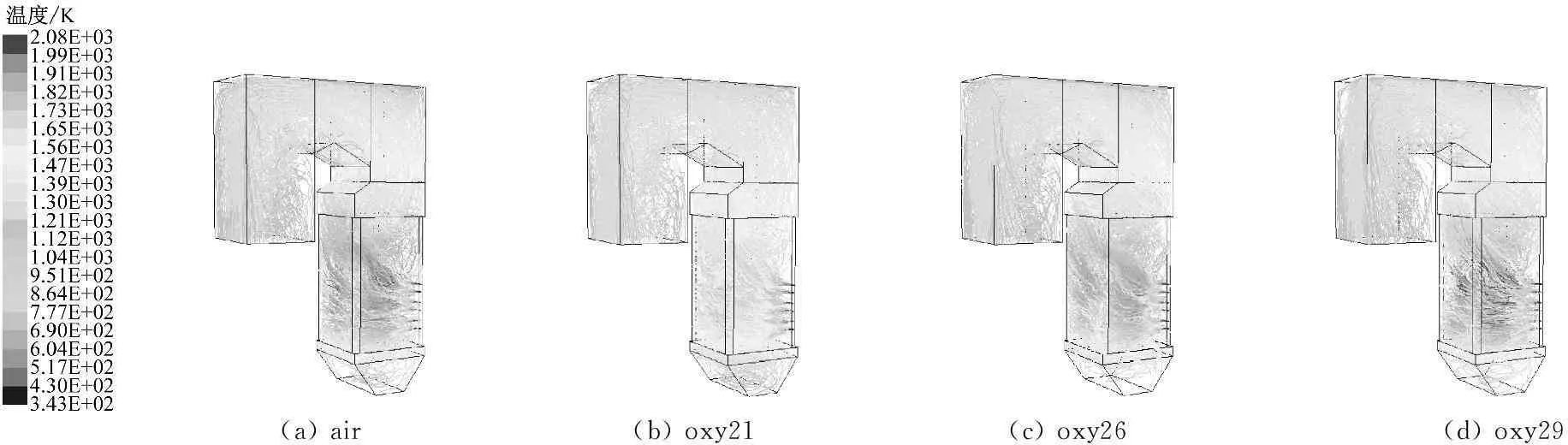

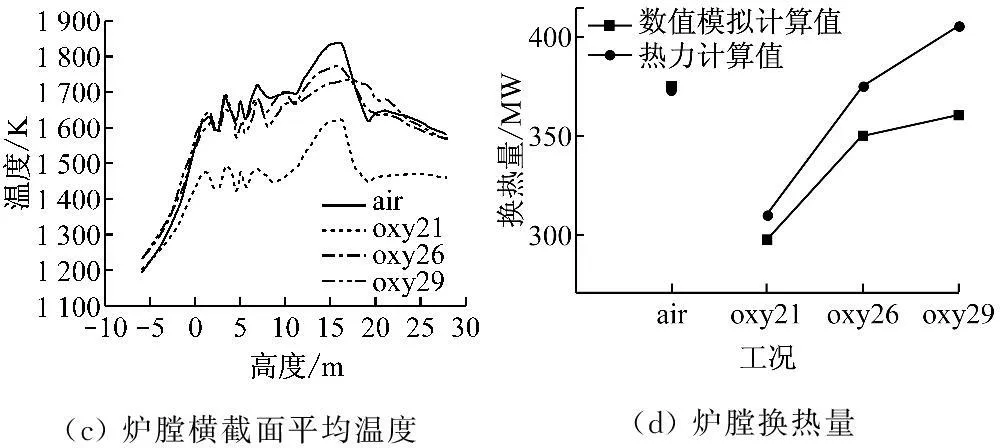

图5给出了4种工况下炉膛主燃烧区1号角燃烧器颗粒的温度场.由图5可知,工况oxy21和工况oxy26的颗粒温度明显低于工况air;工况oxy29与工况air的颗粒温度接近.通过颗粒温度场能够直观地得到富氧燃烧条件下着火延迟的直接原因.同时,炉内辐射换热中颗粒辐射能力一般是三原子气体的2~3倍,颗粒温度的降低直接影响炉膛的热效率.图6给出了不同工况下前墙壁面温度、炉膛中心温度、炉膛横截面平均温度的分布以及炉膛换热情况的对比.由图6(a)~图6(c)可知,工况oxy21的温度与工况air的各温度相差较大,工况oxy26、工况oxy29和工况air的各温度变化趋势和极值点均接近.燃烧器上方的温度会出现波动,先降低后升高,与实际炉膛的温度分布相一致.由图6(d)可知,对于空气燃烧,炉膛换热量的热力计算值与数值模拟计算值一致;对于富氧燃烧,炉膛换热量的数值模拟计算值小于热力计算值约12~45 MW(即热力计算值的4%~11%),两者之间的差值随氧气体积分数的增大而增大,这也与图5中颗粒温度的变化趋势一致.

(a)air(b)oxy21(c)oxy26(d)oxy29

图5空气燃烧和富氧燃烧条件下主燃烧区颗粒的温度场

Fig.5Temperature field of particles in main combustion region under air and oxy-fuel combustion conditions

4结论

(1) 化学反应机理和物性参数对富氧燃烧的影响较明显,煤粉着火延迟,火焰形状狭长.

(2) 因焦炭气化反应,富氧燃烧条件下炉内烟气和颗粒的最高温度及炉内的换热能力均低于空气燃烧条件下.

(3) 当氧气体积分数达到26%~29%时,富氧燃烧条件下炉内温度变化趋势与空气燃烧条件下炉内温度变化趋势一致.

(a)前墙壁面温度(b)炉膛中心温度

(c)炉膛横截面平均温度(d)炉膛换热量

图6炉膛主燃烧区温度和换热量的对比

Fig.6Comparison of temperature and heat exchange in main combustion region of furnace

(4) 通过对WSGGM模型等进行修正,采用多步反应和修正物性参数等措施,提高了预测结果的准确度,炉膛换热量数值模拟计算值比热力计算值低4%~11%.

参考文献:

[1]SMART J, LU G, YAN Y,etal. Characterization of an oxy-fuel flame through digital imaging [J]. Combust and Flame, 2010, 157(6):1132-1139.

[2]MOLINA A, SHADDIX C R. Ignition and devolatilization of pulverized bituminous coal particles during oxygen/carbon dioxide coal combustion [J]. Proceedings of the Combustion Institute, 2007, 31:1905-1912.

[3]阎维平,米翠丽.300 MW富氧燃烧电站锅炉的经济性分析[J].动力工程学报,2010,30(3):184-191.

YAN Weiping, MI Cuili. Economic analysis of a 300 MW utility boiler with oxygen-enriched combustion [J]. Journal of Chinese Society of Power Engineering, 2010, 30(3):184-191.

[4]KAKARAS E, KOUMANAKOS A, DOUKELIS A,etal. Oxy-fuel boiler design in a lignite-fired power plant [J]. Fuel, 2007, 86(14):2144-2150.

[5]KHARE S P, WALL T F, FARIDA A Z,etal. Factors influencing the ignition of flames from air-fired swirl pf burners retrofitted to oxy-fuel [J]. Fuel, 2008, 87(7):1042-1049.

[6]TAN Y, CROISET E, DOUGLAS M A,etal. Combustion characteristics of coal in a mixture of oxygen and recycled flue gas [J]. Fuel, 2006, 85(4):507-512.

[7]SUDA T, MASUKO K, SATO J,etal. Effect of carbon dioxide on flame propagation of pulverized coal clouds in CO2/O2combustion [J]. Fuel, 2007, 86(12):2008-2015.

[8]ZHANG L, BINNER E, QIAO Y,etal. In situ diagnostics of Victorian brown coal combustion in O2/N2and O2/CO2mixtures in drop-tube furnace [J]. Fuel, 2010, 89(10):2703-2712.

[9]CHEN L, YONG C, GHONIEM A F. Oxy-fuel combustion of pulverized coal: characterization, fundamentals, stabilization and CFD modeling [J]. Progress in Energy and Combustion Science, 2012, 38:156-214.

[10]HECHT E S, SHADDIX C R, MOLINA A,etal. Effect of CO2gasification reaction on oxy-combustion of pulverized coal char [J]. Proceedings of the Combustion Institute, 2011, 33(2):1699-1706.

[11]GEIER M, SHADDIX C R, DAVIS K A,etal. On the use of single-film models to describe the oxy-fuel combustion of pulverized coal char [J]. Applied Energy, 2012, 93:675-679.

[12]ANDERSEN J, RASMUSSEN C L, GISELSSON T,etal. Global combustion mechanisms for use in CFD modeling under oxy-fuel conditions [J]. Energy & Fuels, 2009, 23(3):1379-1389.

[13]FIELD M A. Rate of combustion of size-graded fractions of char from a low-rank coal between 1 200 K and 2 000 K [J].Combustion and Flame, 1969, 13:237-252.

[14]YIN C G, JOHANSEN L C R, ROSENDAHL L A,etal. New weighted sum of gray gases model applicable to computational fluid dynamics (CFD) modeling of oxy-fuel combustion: derivation, validation, and implementation [J]. Energy & Fuels, 2010, 24(12):6275-6282.

[15]YIN C G. Nongray-gas effects in modeling of large-scale oxy-fuel combustion processes [J]. Energy & Fuels, 2012, 26(6):3349-3356.

[16]GLARBORD P, BENTZEN L L B. Chemical effects of a high CO2concentration in oxy-fuel combustion of methane [J]. Energy & Fuels, 2008, 22(1):291-296.

[17]YIN C, ROSENDAHL L A, KAR S K. Chemistry and radiation in oxy-fuel combustion: a computational fluid dynamics modeling study [J]. Fuel, 2011, 90(7):2519-2529.

[18]ANSYS Inc. FLUENT 13.0 user's guide[M]. Canonsburg, USA: ANSYS Inc, 2013.

Numerical Simulation of Oxy-fuel Combustion Characteristics in a 300 MW Coal-fired Boiler

GEXueli1,WUXiaojiang2,ZHANGJianwen2,FANHaojie1,ZHANGZhongxiao1

(1.School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200240, China;2. Shanghai Boiler Works Co., Ltd., Shanghai 200245, China)

Abstract:Taking the 300 MW coal-fired boiler as an object of study, the models for reaction mechanism, physical parameters and heat transfer of the combustion process were revised, so as to comparatively investigate the temperature field in the furnace and the carbon content in the pulverized coal by numerical method respectively under air and oxy-fuel combustion conditions. Results show that the reaction mechanism and physical parameters have significant influence on the oxy-fuel combustion, when the ignition of pulverized coal is delayed, and the shape of the flame is narrowed and elongated. With the rise of oxygen concentration, the residence time of coal particles in the furnace reduces while the burnout rate increases. Compared to air combustion conditions, the peak temperature of flue gas and coal particles decreases, the heat-transfer capability reduces and the height of flame center moves upward under oxy-fuel combustion conditions. When the oxygen concentration increases from 26% to 29%, the oxy-fuel combustion has a good agreement with the air combustion in trends of temperature variation. The capacity of heat transfer calculated by numerical simulation is 4%-11% lower than that by thermal calculation.

Key words:oxy-fuel combustion; heat transfer; revised model; char; CFD

文章编号:1674-7607(2016)03-0172-06

中图分类号:TK222

文献标志码:A学科分类号:470.30

作者简介:葛学利(1984-),男,山东枣庄人,博士研究生,主要从事电站锅炉富氧燃烧理论与技术方面的研究.

基金项目:国家科技支撑计划资助项目(2012BAA12B02);国家高技术研究发展计划(863)资助项目(2012AA050502)

收稿日期:2015-05-13

修订日期:2015-07-08

电话(Tel.):021-34207274;E-mail:gexueli@sjtu.edu.cn.