电液式可变气门系统的仿真与实验优化*

张翔宇,尧命发,郑尊清,刘海峰

(天津大学,内燃机燃烧学国家重点实验室,天津 300072)

2016088

电液式可变气门系统的仿真与实验优化*

张翔宇,尧命发,郑尊清,刘海峰

(天津大学,内燃机燃烧学国家重点实验室,天津 300072)

利用AMESIM软件建立电液可变气门机构模型,以研究关键参数如电磁阀特性、液压缸直径、供油压力、油泵流量、蓄能器容积和进回油管直径等对气门升程特性的影响,结果表明,液压缸直径与进回油管直径存在最优值,分别为16和6mm。在此基础上建造了电液可变气门系统试验平台,对气门落座速度进行优化。结果表明,采用多脉冲信号控制使落座速度由1.43降至0.82m/s时,其所对应发动机转速由2 370降至1 497r/min,难以满足要求。利用单向节流阀进行节流可以使落座速度降至0.3m/s,但因回落过程一直存在节流损失,回落时间较长,与此对应发动机转速为1 130r/min。采用开关电磁阀与单向节流阀并联策略,可在有效降低落座速度的同时,缩短气门回落时间,在供油压力为15MPa,落座速度为0.3m/s条件下,该系统可满足柴油机2 500r/min工况的需求。

电液可变气门正时;气门落座速度;仿真;实验优化

前言

可变气门技术改变了传统发动机固定气门运动规律,在不同转速和负荷下实现发动机外部进气状态和内部热力状态的优化,是提高进气充量、降低泵气损失、改善燃油经济性和排放的有效手段,对可变气门技术的研究成为国内外内燃机技术研究热点[1-2]。按照结构特点和驱动方式的不同,可变气门机构主要分为基于凸轮的可变气门机构和无凸轮可变气门机构[3]。

基于凸轮可变气门机构已应用于汽车上,如可变凸轮相位的Vanos[4]、VVT-i[5]、VCT[6]和CVCP[7]等机构,可变凸轮型线的VTEC[8]和MIVEC[9]等机构以及可变凸轮从动件的HVT[10],Multiair[11]和Valvetronic[12]等机构。对1990-2003年基于凸轮的机械式可变气门专利进行汇总[13],可以发现,1997年以前,申请专利基本都是机械式可变凸轮型线机构,而从1998年开始,可变从动件机构专利数量和专利所占总体比例都明显增加。

与基于凸轮的可变气门机构相比,无凸轮可变气门机构可以灵活控制气门运动规律,更容易实现一些特殊控制策略,如气门制动策略[14]、内部EGR策略[15]和冲程改变策略[16]等,最大程度优化了进排气过程,改善了燃烧与排放。相比电磁[17-19]和电机[20]无凸轮可变气门机构,电液无凸轮可变气门机构由于其高可靠性和低耗能将成为未来可变气门技术发展的主流,许多国内外研究机构都开发出自己的电液驱动系统并开展了相关的研究工作,如EHVS系统采用两个两位电磁阀分别控制进回油,并利用可变节流阀控制落座速度[21],HVA系统采用两个先导阀控制一个比例阀,进而可以精确控制气门运动规律[22],FVVT系统采用频宽高达400Hz的三位四通高速电磁阀,能够保证气门软着落的同时满足发动机4 000r·min-1工况需求[23],与此类似,FFVA采用400Hz的四位高速电磁阀控制气门运动[24];文献[25]和文献[26]中首先对普通液压缸进行了改制,采用两阶段活塞加快气门开启速度,随后增加两个节流口和两个节流阀对最大升程处和落座处进行缓冲,文献[27]中通过在液压缸加工一节流槽以及安装碟形弹簧来降低活塞落座冲击力,文献[28]中采用Monte Carlo算法对液压缸缓冲节流口数目、孔径及分布进行了优化设计,实现最佳的缓冲效果。然而在研发过程中,为了保证电液无凸轮可变气门系统较高的可靠性与响应性,存在液压缸结构较复杂、电磁阀价格较高(高频宽)、研发周期较长等问题。相比汽油机,柴油机具有额定转速较低,系统阻力较大(气门弹簧预紧力高)等特点,因此在满足试验柴油机工况需求,保证可靠性和响应性的前提下有必要降低电磁阀频宽,简化液压缸结构,缩短研发周期。

本文中针对电液可变气门机构在试验柴油机上的应用,自主开发一套无凸轮全可变电液气门机构,对机构的响应速度和落座速度进行了探索研究,并成功地将该机构应用于试验柴油机上。

1 试验系统和研究方法

1.1 电液可变气门系统试验平台

图1为电液可变气门系统实物图,图中主要包含了位移传感器、液压缸、高速电磁阀和蓄能器。所用电磁阀为三位四通电磁阀,通过正电压-0电压-负电压三脉冲信号对电磁阀进行控制。液压缸为普通的单杆双作用液压缸,当供给电磁阀为正电压时气门开启,当供给电磁阀为负电压时气门开始回落。蓄能器装在电磁阀附近,在液压系统启动或电磁阀换向过程中可吸收和缓冲液压冲击,平稳压力波动,同时还可作为辅助动力源,降低整个液压系统的能耗。

图2为电液可变气门控制与测试系统原理图,主要由供油系统、液压缸、高速电磁阀、数据采集系统、控制系统ECU、传感器(曲轴转角编码器、接近式霍尔传感器和电涡流位移传感器)、发动机和微机组成。利用接近式霍尔传感器测出原发动机凸轮轴正时齿轮信号作为每个工作循环下ECU触发信号,曲轴转角编码器测出曲轴转角信号作为ECU计数信号,利用微机改变ECU不同计数信号下所对应电压值来实现对电磁阀的控制,供油系统提供液压缸动力,液压缸在电磁阀控制下改变气门运动规律,位移传感器实时将位移信号反馈回数据采集系统。

1.2 设计需求

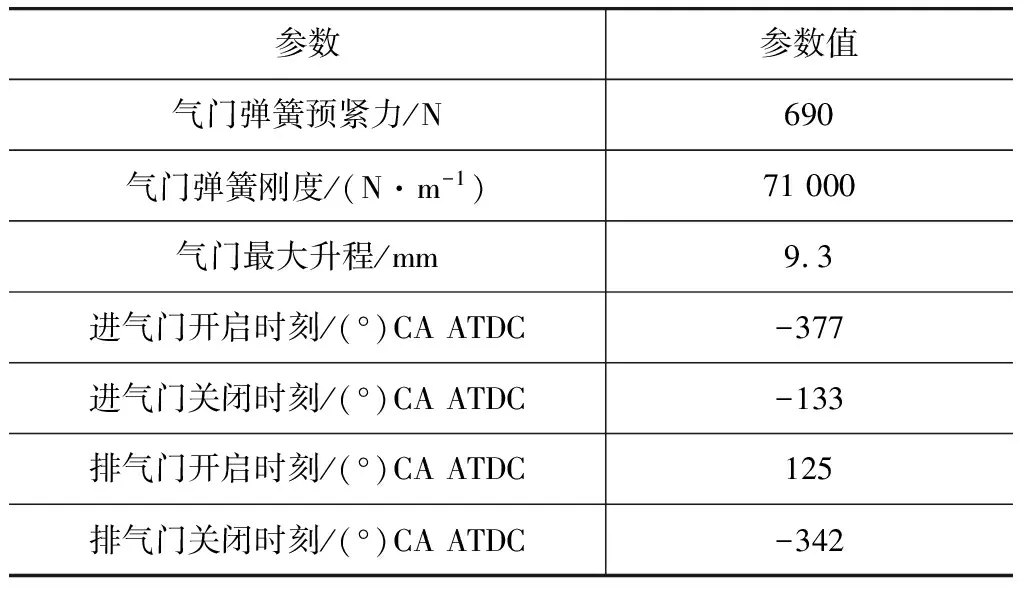

为开展变气门技术研究工作,需要在试验柴油机常用工况点(1 400r·min-1)采用电液可变气门机构替代原机固定气门机构。表1给出了原柴油机气门机构工作参数。图3为在不同转速下根据原柴油机凸轮型线所计算的原始气门落座速度和气门开启持续期,因此,通过测量实际的可变气门开启持续期即可反算出电液可变气门所适应的发动机转速。如在1 400r·min-1工况下,为替代原机气门,电液可变气门必须在29ms内实现一次完全开闭运动,同时气门落座速度低于原机气门最大落座速度0.3m·s-1;而在柴油机额定转速2 500r·min-1工况下,电液可变气门必须在16.2ms内实现一次完全开闭运动。

表1 气门机构工作参数

1.3 电液可变气门机构模型

为了预测不同液压组件参数对液压系统性能的影响,首先利用AMESIM软件建立了电液可变气门机构模型,如图4所示,主要包括液压供油系统、电磁阀控制系统和液压缸。

2 电液可变气门系统模型仿真与优化

表2列出影响电液可变气门系统性能的重要设计参数。采用三脉宽控制策略,控制频率为11.67Hz(对应1 400r·min-1工况点),进油信号(正电压)持续时间为15ms,分别研究不同设计参数对气门运动规律的影响。其中在研究某一设计参数的变化影响时,其它设计参数采用表中括号内数值。

表2 液压系统设计参数

图5为电磁阀频宽对气门升程的影响曲线。增大电磁阀频宽能够减小气门开启时刻延迟、提高气门上升速度,从而提高电液可变气门系统响应,但同时也需要考虑成本的影响。图6为电磁阀额定流量(电磁阀7MPa额定压降下负载流量)对气门升程的影响曲线,随着电磁阀额定流量降低,气门上升速度与回落速度逐渐降低,当电磁阀额定流量低于15L·min-1时,液压气门将不能在14.5ms内完全打开,即电液可变气门系统不能满足1 400r·min-1工况需求。为提高整个液压系统的响应性,需采用较高额定流量的电磁阀。本系统采用HVM064直动式电磁阀,其频宽值约为83Hz,可以满足系统需求,其流量有20,30和40L·min-1等型号,最终选择HVM064-40型号作为本系统电磁阀。

图7为液压缸活塞直径对气门升程的影响曲线。在气门开启过程中,随着活塞直径增加,气门上升速度先增大后减小,这是因为当活塞直径较小(如12mm)时,作用于该活塞表面压力过小,不足以克服气门弹簧力作用,而当活塞直径较大(如25mm)时,充满液压缸所需流量较多,同样会导致气门上升缓慢;在气门回落过程中,随着活塞直径增加,流出无杆腔的流量增加,导致气门落座时间延长,综合考虑,活塞直径确定为16mm,活塞杆直径相应归整化为10mm。

图8为供油压力对气门升程的影响曲线。当供油压力过低(如6MPa)时,不足以完全克服气门弹簧作用,气门上升缓慢,随着供油压力增加,气门上升速度逐渐加大但上升幅度逐渐减小,这主要是因为当液压力足以克服气门弹簧作用时,液压缸速度受限于系统流量。最终的供油压力可根据实际气门响应和线型需求来选择。

图9为油泵流量对气门升程的影响曲线。当油泵流量过小(如1.4L·min-1)时,整个液压系统流量受限,导致气门未完全打开,随着油泵流量增大,气门上升速度逐渐加大但上升幅度逐渐减小,考虑实际系统损失、更高转速的拓展及整个系统散热能力,本系统油泵流量确定为7L·min-1。

图10为蓄能器容积对气门升程的影响曲线,可以看出,当蓄能器容积过小时(如0.1L)不足以及时补充油源,导致气门上升较慢,而当蓄能器容积大于0.3L时,此时气门运动规律基本一致,考虑实际系统损失、安装位置限定及蓄能器产品规格,最终确定为0.63L。

图11为进回油管直径对气门升程的影响曲线。当进油管直径过小(如3mm)时,节流损失增加,流经液压缸的流量受限,同时回油阻力增加,导致气门上升与回落速度缓慢,当进油管直径过大(如10mm)时,液压缸与电磁阀之间液压腔体积增大,整个液压系统刚度下降,导致气门开启稍有延迟,因此进回油管直径确定为6mm。

3 系统模型试验验证和试验优化

3.1 电液可变气门系统模型试验验证

根据模型优化参数搭建电液可变气门试验平台,在1 400r·min-1发动机转速下对气门升程和液压缸有杆腔压力进行测试,图12~图14分别为供油压力10MPa下的气门升程、气门速度(由气门升程曲线求导得出)和液压缸有杆腔压力实测值与模拟值对比,结果显示模型能够准确反映出气门的实际运动趋势(上升时间、回落时间),表明模型是有效的,但受到活塞与液压缸壁之间加工间隙、粗糙度和泄漏等实际不确定因素的影响,模拟气门落座速度与实测气门落座速度仍存在一定误差,需要进一步在试验基础上优化气门落座速度,避免损坏气门座圈。

3.2 电液可变气门系统落座速度试验优化

3.2.1 三脉冲控制策略

首先在不同供油压力下,采用三脉冲控制策略对气门升程、气门落座速度和气门持续期(根据气门持续期可计算电液气门系统所适应发动机转速)进行了试验研究。图15为三脉冲控制策略下不同供油压力和气门升程下的气门落座速度以及所适应的发动机转速曲线。在同一供油压力下,随着气门最大升程增加,气门落座速度也同时增大,而所适应的发动机转速随之降低;当气门最大升程不变时,气门落座速度与所适应的发动机转速随着供油压力增加而增大。在8MPa供油压力下,电液气门达到原机最大气门升程,所适应的发动机转速和落座速度分别为2 370r·min-1和1.43m·s-1,虽然转速满足设计要求,但是落座速度超出设计目标(0.3m·s-1),需要进行缓冲设计。

3.2.2 多脉冲控制策略

目前液压缓冲主要分内部缓冲与外部缓冲两种,内部缓冲主要采用多脉冲控制策略。如图16所示,利用c信号提前关闭电磁阀,使电液气门在接近气门座1mm距离时停止运动,然后再给电磁阀d信号,使气门继续回落,可以在一定程度上降低落座速度。

图17是c信号脉宽为10ms时不同供油压力和气门升程下的气门落座速度和所适应的发动机转速曲线。在供油压力为8MPa时,其对应发动机转速和落座速度分别为1 497r·min-1和0.82m·s-1。相比三脉冲控制策略,多脉冲控制策略落座速度有一定降低,但所适应发动机转速也显著下降,这表明对于设计目标,电磁阀频响(83Hz)相对较低,不足以满足多脉冲响应需求,在不改变原有电磁阀频响基础上,必须采用外部缓冲对落座速度进行优化。

3.2.3 三脉冲控制策略+单向节流阀

通过在高速电磁阀与液压缸无杆腔之间加装一单向节流阀,如图18所示,可以保证气门在回落过程中产生较大的节流损失,从而降低气门落座速度。图19为不同节流阀节流口面积对气门运动规律的影响。通过改变节流面积可以实现不同的落座速度与气门开启持续期。当节流口面积为1.80mm2时,气门落座速度为0.29m·s-1,气门开启持续期约为36ms,可以实现1 130r·min-1工况,相比多脉冲控制,气门落座速度明显降低,但所适应发动机转速与设计目标仍有一定差距,需要进一步优化。

3.2.4 三脉冲控制策略+单向节流阀+开关电磁阀

通过在高速电磁阀与液压缸无杆腔之间加装一开关电磁阀与单向节流阀并联,如图20所示,在气门回落初始阶段打开开关电磁阀,液压缸加速回油,在气门接近落座时关闭开关电磁阀,进行节流缓冲,实现气门回落速度先迅速增大然后缓慢降低的运动特性,从而提高整个电液系统工作频率。

图21是缓冲距离为1mm时不同供油压力和落座速度下所适应的发动机转速,通过提高供油压力可以进一步提高整个电液系统响应频率,在供油压力为15MPa和落座速度为0.3m·s-1时,可以满足柴油机额定工况(转速为2 500r·min-1)需求。

4 结论

(1) 利用AMSIM软件建立电液可变气门系统模型,模拟研究了电磁阀特性、液压缸活塞直径、供油压力、油泵流量、蓄能器容积和进回油管直径对电液可变气门系统的影响规律,在满足系统响应前提下,液压缸活塞直径与油管直径存在最优值,而其它参数选择主要受限于成本。

(2) 相比三脉冲控制策略,采用多脉冲控制策略对气门落座速度进行内部缓冲设计,其落座速度会有一定降低,但受电磁阀频响限制,对应发动机转速也显著下降,不能满足发动机工作需要。

(3) 在电磁阀与液压缸无杆腔之间加装一单向节流阀,利用节流效应可以显著降低气门落座速度,但其所适应发动机转速降低。通过进一步加装开关电磁阀与单向节流阀并联,可以有效缩短气门回落时间,在供油压力为15MPa、缓冲距离为1mm和落座速度低于0.3m·s-1条件下,电液可变气门系统可以满足柴油机2 500r·min-1工况需求。

[1] BENAJES J, MOLINA S, MARTN J, et al. Effect of Advancing the Closing Angle of the Intake Valves on Diffusion-controlled Combustion in a HD Diesel Engine[J]. Applied Thermal Engineering,2009,29(10):1947-1954.

[2] TOMODA T, OGAWA T, OHKI H, et al. Improvement of Diesel Engine Performance by Variable Valve Train System[J]. International Journal of Engine Research,2010,11(5):331-344.

[3] DRESNER T, BARKAN P. A Review and Classification of Variable Valve Timing Mechanisms[C]. SAE Paper 890674.

[4] KNECHT A, STEPHAN W, HANNIBAL W. “Vane-CAM” the Third Generation of Camshaft Adjustment Systems[J]. MTZ Worldwide,2002,63(4):15-18.

[5] MORIYA Y, WATANABE A, UDA H, et al. A Newly Developed Intelligent Variable Valve Timing System-continuously Controlled Cam Phasing as Applied to a New 3 Liter Inline 6 Engine[C]. SAE Paper 960579.

[6] STEIN R A, GALIETTI K M, LEONE T G. Dual Equal VCT - A Variable Camshaft Timing Strategy for Improved Fuel Economy and Emissions[C]. SAE Paper 950975.

[7] LICHTI T H. Design of a Continuously Variable Cam Phasing(CVCP)System for Emissions, Fuel Economy, and Power Improvement[C]. SAE Paper 982960.

[8] HOSAKA T, HAMAZAKI M. Development of the Variable Valve Timing and Lift (VTEC) Engine for the Honda NSX[C]. SAE Paper 910008.

[9] HATANO K, IIDA K, HIGASHI H, et al. Development of a New Multi-Mode Variable Valve Timing Engine[C]. SAE Paper 930878.

[10] URATA Y, UMIYAMA H, SHIMIZU K, et al. A Study of Vehicle Equipped with Non-throttling SI Engine with Early Intake Valve Closing Mechanism[C]. SAE Paper 930820.

[11] BERNARD L, RINOLFI R. The Future of Engine Technology[C]. SAE Paper 2001-24-0086.

[12] FLIERL R, KLÜTING M. The Third Generation of Valvetrains-New Fully Variable Valvetrains for Throttle-free Load Control[C]. SAE Paper 2000-01-1227.

[13] HANNIBAL W, FLIERL R, STIEGLER L, et al. Overview of Current Continuously Variable Valve Lift Systems for Four-stroke Spark-ignition Engines and the Criteria for Their Design Ratings[C]. SAE Paper 2004-01-1263.

[14] ZHOU Y. A Study of Two-stroke Engine Braking for HD Diesel Engines[C]. SAE Paper 2002-01-0487.

[15] DITTRICH P, PETER F, HUBER G, et al. Thermodynamic Potentials of a Fully Variable Valve Actuation System for Passenger-Car Diesel Engines[C]. SAE Paper 2010-01-1199.

[16] KITABATAKE R, MINATO A, INUKAI N, et al. Simultaneous Improvement of Fuel Consumption and Exhaust Emissions on a Multi-cylinder Camless Engine[J]. SAE Int.J.Engines,2011,4(1):1225-1234.

[17] KREUTER P, HEUSER P, SCHEBITZ M. Strategies to Improve SI-Engine Performance by Means of Variable Intake Lift, Timing and Duration[C]. SAE Paper 920449.

[18] PODNAR DJ, KUBESH JT. Characteristics of a Small Engine Equipped with an Electromagnetic Valve Actuation System[C]. SAE Paper 981908.

[19] THE OBALD M A, LEQVESNE B, HENRY R. Control of Engine Load via Electromagnetic Valve Actuators[C]. SAE Paper 940816.

[20] HENRY R R, LEQUESNE B. A Novel, Fully Flexible, Electro-mechanical Engine Valve Actuation System[C]. SAE Paper 970249.

[21] DENGER D, MISCHKER K. The Electro-hydraulic Valvetrain System EHVS - System and Potential[C]. SAE Paper 2005-01-0774.

[22] TURNER CW, BABBITT GR, BALTON CS, et al. Design and Control of a Two-stage Electro-hydraulic Valve Actuation System[C]. SAE Paper 2004-01-1265.

[23] PITCHER GS, GOODWIN MS, WIGLEY G. Relationship Between In-cylinder Flow and Pressure and GDI Spray Propagation[R]. Application of Laser Techniques to Fluid Mechanics, Lisbon,2004.

[24] SUN Z, HE X. Development and Control of Electro- hydraulic Fully Flexible Valve Actuation System for Diesel Combustion Research[C]. SAE Paper 2007-01-4021.

[25] 王云开,于秀敏,郭英男,等.柴油机无凸轮轴配气机构[J].吉林大学学报(工学版),2008,38(S1):71-74.

[26] 谷艳华,胡乃硕,高峰军,等.无凸轮轴发动机电液驱动配气机构阻尼孔优化设计[J].农业机械学报,2012,43(9):21-26.

[27] 李平伟.无凸轮电液气门执行机构研究[D].北京:北京理工大学,2008.

[28] 刘金榕.基于高速电液阀的变气门执行系统关键技术研究[D].杭州:浙江大学,2009.

Simulation and Experimental Optimization forElectro-hydraulic Variable Valve System

Zhang Xiangyu, Yao Mingfa, Zheng Zunqing & Liu Haifeng

TianjinUniversity,StateKeyLaboratoryofEngines,Tianjin300072

A model for electro-hydraulic variable valve mechanism is built with AMESIM software to investigate the effects of key parameters such as solenoid valve characteristic, hydraulic cylinder diameter, oil pressure, oil pump flow rate, accumulator volume and oil pipe diameter on valve lift characteristics. The results show that the diameters of hydraulic cylinder and oil pipes both have the optimal values of 16 mm and 6 mm respectively. Then on this basis, a test platform for electro-hydraulic variable valve timing system is constructed to optimize the valve seating velocity by experiments. The results indicate that though multiple pulse signal control can lower the valve seating velocity from 1.43 to 0.82m/s, but the corresponding engine speed is also decreased from 2 370 to 1 497r/min, not being able to meet the requirements. Using one-way valve to throttle the air flow can reduce valve seating velocity to 0.3m/s, but it takes a long time for valve to fall back due to throttling losses and the corresponding engine speed is 1 130r/min. However, the one-way throttle valve connected in parallel with an electromagnetic switching valve can effectively reduce the valve seating velocity meanwhile with the fall-back time of valve shortened. Finally the system can meet the requirements of diesel engine working condition at 2 500r/min with a valve seating velocity of 0.3m/s and an oil pressure of 15MPa.

electro-hydraulic variable valve timing; valve seating velocity; simulation; experimental optimization

*国家自然科学基金(51320105008)和国家973重点基础研究发展项目(2013CB228402)资助。

原稿收到日期为2014年9月23日,修改稿收到日期为2015年5月27日。