多环芳烃在催化裂化过程中的转化规律研究

刘 银 亮

(中国石化石油化工科学研究院,北京 100083)

多环芳烃在催化裂化过程中的转化规律研究

刘 银 亮

(中国石化石油化工科学研究院,北京 100083)

在中型催化裂化装置上,采用MLC-500催化剂,以劣质直馏蜡油为原料,通过考察不同转化率条件下重芳烃在催化裂化重质馏分油(简称重油)中的传递系数,得到各类芳烃在催化裂化反应中的转化规律。结果表明:当多环芳烃转化率低于48.22%时,主要发生多环芳烃侧链断裂反应;转化率为48.22%~62.71%时,三环、四环芳烃在催化裂化重油中的传递系数变化不大,芳核较为稳定,总多环芳烃在重油中的传递系数为0.3~0.4,此转化率区间为高选择性催化裂化合理区间;转化率高于62.71%时,多环芳烃缩合反应加剧,对生焦贡献率增加。

多环芳烃 催化裂化 焦炭 芳烃 传递系数

催化裂化是目前我国重要的原油二次加工工艺,经过几十年的发展,流化催化裂化既可多产高辛烷值汽油组分又可兼顾丙烯和芳烃,技术成熟,方案灵活,原料适应性广泛。因此流化催化裂化装置作为我国炼油工艺的核心装置[1-2]在生产清洁汽油、多产化工产品乙烯、丙烯、芳烃以及加工重质原料油、节能减排方面的作用无可替代,而降低焦炭和干气产率则是催化裂化一直追求的目标。

在烃类的催化裂化反应中,不仅有大分子分解为小分子的反应,还存在小分子缩合成大分子甚至焦炭的反应,与此同时,还有异构化、氢转移、芳构化等改变分子骨架结构的反应[3]。随着解析方法的进步,对小分子反应的研究文献较多,但重油中的大分子特别是多环芳烃目前的解析手段只能根据环数多少进行归类,无法实现分子水平上的深度解析,且大分子支链繁多,结构复杂,在催化裂化过程中,各种大分子在催化剂表面反应时存在较复杂的竞争吸附,机理复杂。因此,对大分子的催化裂化目前仅停留在采用模型化合物在小型催化裂化反应器进行试验的探索阶段,或者简单归类进行宽馏分的催化裂化反应探索大致规律。

降低焦炭产率是催化裂化一直追求的目标,焦炭生成的路径除了少量经过烯烃聚合外,主要是芳烃的缩合[4]。催化裂化反应中,烷烃、烯烃以及环烷烃可以通过环化、烷基化、脱氢等反应逐步转化成芳烃,也可在催化剂孔道内脱氢缩合生成大分子芳烃以及焦炭。但同时芳烃可经脱烷基、断侧链等反应转变为小分子,芳烃转化为焦炭与轻质烃的比例取决于原料性质、操作条件、催化剂活性、油剂接触状况[5-7]等。为减少生焦,可以尽量使芳烃侧链断裂转化为轻质烃,又避免其缩合反应。寻找其合适的临界点并给出基础数据尤为重要,因此有必要研究裂化反应中芳烃组分转化规律以及对生焦反应的影响。本课题在中型催化裂化装置上,采用MLC-500催化剂,以劣质直馏蜡油为原料,通过考察不同转化率条件下重芳烃在催化裂化重质馏分油(简称重油)中的传递系数,得到各类芳烃在催化裂化反应的转化规律。

1 实 验

1.1 实验装置

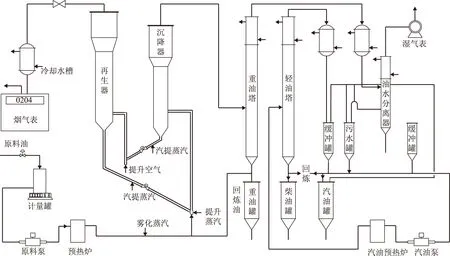

中型催化裂化装置流程示意见图1。催化裂化中型实验装置进料量为6~12 kgh。进料系统采用喷嘴进料,预提升水蒸气提升的形式,反应器形式为提升管,装置主要由进料系统、反应-再生系统、分馏系统和计量系统组成。从汽提段循环过来的待生催化剂进入再生器,经烧焦后,再生催化剂经再生器底部的立管和滑阀进入提升管反应器底部。经过雾化蒸汽雾化后,原料油经喷嘴喷射后与预提升蒸汽提升的再生催化剂接触并在提升管内发生反应,提升管内的反应油气进入流化床反应器继续反应,反应后的催化剂和油气在沉降器中分离,催化剂经汽提后进入再生器,经烧焦后重新循环;油气进入重油塔进行初步分离,塔底分离出重油,塔顶油气经进一步冷却进入低压分离系统,分离出水、轻质油和裂化气。裂化气经湿气表计量体积,色谱分析其组成并计算产率;油品经称重计算产率;烟气由干气表计量体积,色谱分析烟气组成并计算焦炭产率。

图1 催化裂化中型装置流程示意

1.2 原料油和催化剂

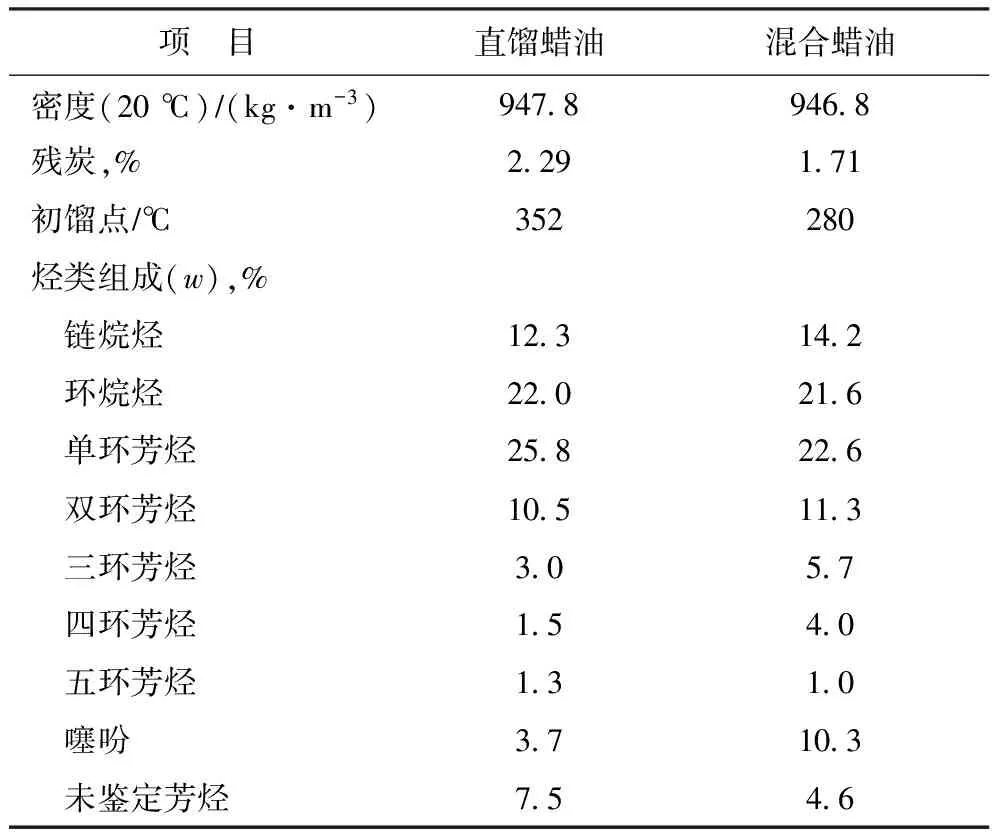

1.2.1 原料油 试验原料油取自中国石化天津分公司的劣质直馏蜡油(简称直馏蜡油),对比原料油为掺炼30%焦化蜡油的加氢蜡油(简称混合蜡油),两种原料油的主要性质见表1。由表1可见,相比直馏蜡油,混合蜡油性质较差,其三环芳烃、四环芳烃、噻吩含量较高,裂化性能差,生焦倾向更大。

表1 原料油性质

1.2.2 催化剂 试验所用催化剂为中国石化催化剂齐鲁分公司生产的MLC-500催化剂,催化剂在加入中型装置前,在790 ℃,100%水蒸气条件下进行水热老化,老化后微反活性为48%。催化剂的主要物化性质见表2。

表2 MLC-500催化剂的主要物化性质

1.3 实验方法

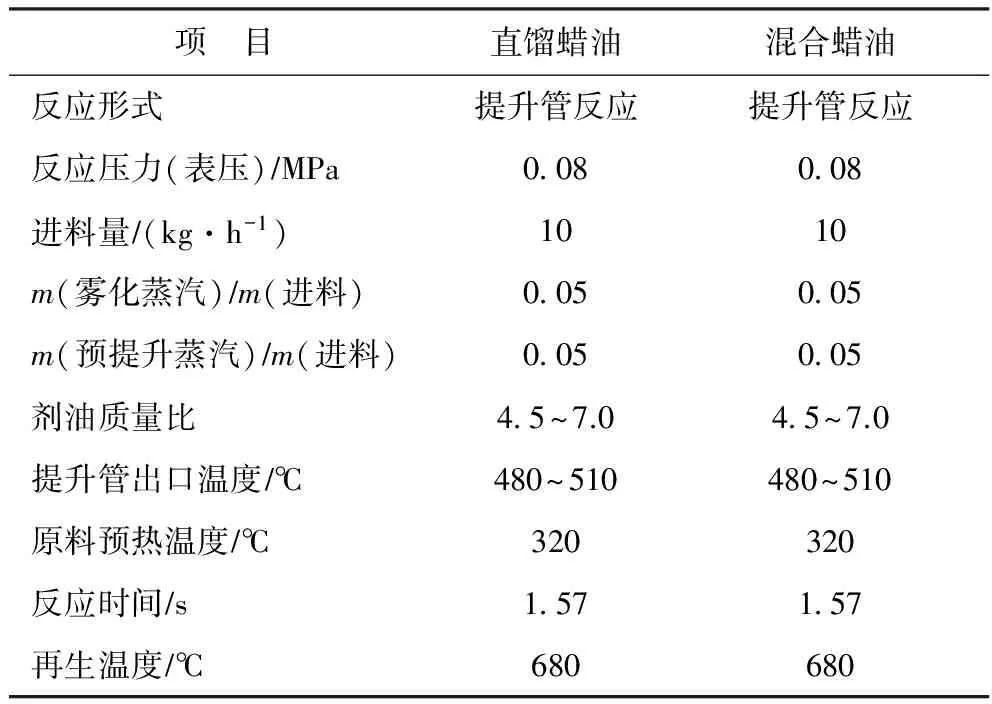

催化裂化中型实验主要反应条件见表3。试验采用表3所示的反应条件,其中反应压力、进料量、蒸汽量、原料预热温度、再生温度、反应时间均为定值,通过改变反应温度与剂油比来改变催化裂化反应苛刻度,得到不同转化深度条件下的转化率(干气+液化气+汽油+焦炭),将不同转化率条件下得到的催化裂化产品进一步分析表征,其中柴油、重油采用瓦斯油中饱和烃馏分的烃类测定法(质谱法)SHT 0659—1998测定其详细烃类组成,分析不同烃类组成在催化裂化反应过程中的变化趋势。

重质馏分油的缩合是焦炭生成的主要来源,本研究将催化裂化重油中的三环芳烃、四环芳烃、五环芳烃、未鉴定芳烃以及二苯并噻吩和萘并噻吩类归为多环芳烃。为了解多环芳烃在焦炭生成中的作用和比例,在不同转化深度下,将重油中多环芳烃的减少量(Δ多环芳烃)与焦炭的增加量(Δ焦炭)之比(Δ焦炭Δ多环芳烃)表示随转化率增大时,多环芳烃转化对生焦的贡献率。

为了对重油中的更窄馏分进行细致分析,分别将重油中三环芳烃、四环芳烃、五环芳烃、噻吩等细分窄馏分作为单一组分,并定义组分传递系数:馏分中组分的质量分数占原料中组分量的质量分数。例如,在重油中,三环芳烃的传递系数=重油产率×三环芳烃在重油中的比例原料总三环芳烃的比例。为考察方便,将三环以上芳烃(含胶质、噻吩)的传递系数进行代数加和,所得的值称为多环芳烃的传递系数。根据组分传递系数的定义,通常情况下,重油中各组分传递系数应小于1,当出现传递系数大于1的情况时,说明该组分在催化裂化转化过程中,该组分转化的比例小于其它组分转化过程中生成该组分的比例。

表3 催化裂化中型实验主要反应条件

2 结果与讨论

2.1 重油中多环芳烃含量与转化率的关系

分别以直馏蜡油和混合蜡油为原料,在表3所示条件下进行催化裂化反应,不同转化率条件下得到的催化裂化产品中多环芳烃含量与转化率的关系见图2。从图2可以看出:不同原料进行催化裂化反应时,重油中多环芳烃的含量均随转化率的升高而升高,混合蜡油催化裂化过程中,当转化率由41.03%增加至44.07%时,重油中多环芳烃含量几乎没有变化,当反应苛刻度进一步提高,转化率由44.07%增加至53.19%时,重油中的多环芳烃质量分数由51.5%迅速增加至61.0%;直馏蜡油催化裂化过程中,当转化率由44.04%增加到48.69%时,重油中多环芳烃含量小幅增加,质量分数由37.0%增加至39.7%,提高反应苛刻度,转化率由48.69%增加至65.84%时,重油中多环芳烃质量分数由39.7%增加至60.2%,增加幅度明显变大。重油中多环芳烃含量逐渐增大,主要因素为双环芳烃及多环芳烃不断吸附烯烃和单环芳烃,经环化、缩合等反应而向重质芳烃转化。在低反应苛刻度时,催化裂化过程以链烷烃和环烷烃的长支链的裂化为主,此过程较少的环化成环或脱氢生成芳烃。随着反应苛刻度的提高,环烷烃的脱氢反应最终生成芳烃,烯烃的聚合也会加剧芳烃在重油中的富集。多环环烷烃在氢转移反应中,小部分裂化生成小分子烯烃,另一部分缩合成环,苯环开环裂化非常困难,但芳环上的支链随苛刻度增加会发生断裂,小分子进入轻组分,芳环富集在重油中,因此,反应苛刻度达到一定程度时,多种路径的芳烃生成会导致重油中多环芳烃含量的增加,无论是直馏蜡油还是混合蜡油,都具有相似的变化趋势。

图2 重油中多环芳烃含量与转化率的关系◆—混合蜡油; ▲—直馏蜡油。 图3同

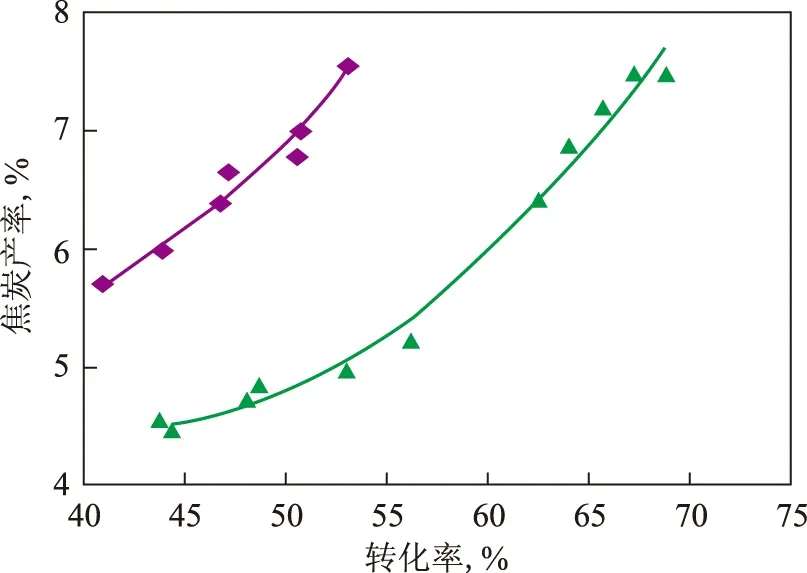

2.2 重油中焦炭产率与转化率的关系

分别以直馏蜡油和混合蜡油为原料,在表3所示条件下进行催化裂化反应,不同转化率条件下得到的催化裂化产品中焦炭产率与转化率的关系见图3。由图3可见:不同原料进行催化裂化反应时,焦炭产率随转化率的升高并非线性增长,混合蜡油的催化裂化过程中,在低转化率的条件下,焦炭产率较低,当转化率达到45%以上时,焦炭产率急剧增加;直馏蜡油催化裂化过程中,当转化率大于55%时,焦炭产率随转化率增加而急剧增加,两种原料的变化趋势基本一致,相同转化率条件下两种原料催化裂化产生的焦炭产率有差异,混合蜡油焦炭产率高约1.8百分点。主要原因是混合蜡油的性质更差,且相同转化率时,混合蜡油催化裂化得到的重油中多环芳烃含量更高,重质馏分的缩合程度更深。

图3 不同原料催化裂化反应时焦炭产率与转化率的关系

2.3 多环芳烃转化与焦炭生成的关系

以直馏蜡油为例,将多环芳烃与焦炭产率进行组分变化量对比,得到多环芳烃转化与焦炭生成的关系,结果见表4。由表4可见:芳烃的减少量与焦炭的增加量随转化率递增的变化趋势基本一致,在转化率从48.22%提高到62.71%的条件下,转化率每提高约6百分点,Δ(多环芳烃)增大0.7%~1.0%,Δ(焦炭)增大0.3%~0.6%,但当转化率达到62.71%后,再增加反应苛刻度至转化率为69.03%时,Δ(多环芳烃)为1.89%,Δ(焦炭)为1.64%,说明高反应苛刻度的条件下,继续增加反应深度,重油参与反应的比例增加,多环芳烃深度参与反应,其裂化活性低,很难进入催化剂孔道,而只能吸附在催化剂表面,在催化剂酸性位作用下,芳烃生成正碳离子;由于苯环的特殊结构,正电荷可以在整个芳环内迁移,这样有利于苯环与其它反应物进行反应。因此吸附在催化剂表面的多环芳烃不断与临近吸附位芳烃或反应体系中的烯烃和芳烃分子缩合生成更重的芳烃。生成的重芳烃扩散能力更差,脱附能力更弱,很难从催化剂上脱离,重芳烃在催化剂表面富集,逐渐转变成焦炭前躯物,进一步缩合生成焦炭。随着重油中多环芳烃含量的增加,焦炭生成来源于多环芳烃缩合的比例增大。焦炭产率逐渐增加,表明芳烃特别是多环芳烃对生焦反应至关重要。控制生焦的关键是控制合理的反应深度和反应路径,尽量减少多环芳烃的形成。

表4 多环芳烃转化与焦炭生成的关系

2.4 多环芳烃传递系数与生焦的关系

采用劣质直馏蜡油,通过调整反应深度,得到不同反应深度下的焦炭产率和产品收率,分析产品特别是重油中的多环芳烃含量,得到不同转化率条件下多环芳烃在重油中的传递系数,结果见表5。从表5可以看出:随着转化率的上升,不同组分的传递系数差别较大,但总体上可分为3个阶段:第一阶段,当转化率小于48.22%时,除胶质外各组分的传递系数显著下降,说明多环芳烃催化裂化比例较高,表明此时的反应以多环芳烃的侧链断裂为主,与多环芳烃变化规律不同的是胶质的传递系数略有增加,说明此时胶质生成速率高于胶质裂解速率,胶质在重油中富集;第二阶段,当转化率为48.22%~62.71%时,多环芳烃的传递系数略有下降,但趋势比较平缓,其中三环、四环芳烃的传递系数基本持平且略有增加,说明此时单环、双环芳烃和环烷烃的脱氢缩合比例仍较大,加上四环以上芳烃裂化生成,这两部分的比例高于三环、四环芳烃裂化的比例,此阶段的芳核较为稳定,并未出现明显缩合而生成焦炭的过程,将三环芳烃、四环芳烃、五环芳烃、胶质、噻吩统一为多环芳烃组分综合考虑,此阶段多环芳烃的传递系数在0.3~0.4。该阶段是催化裂化转化深度与高选择性兼顾的合理范围;第三阶段,当转化率高于62.71%时,虽然噻吩和胶质的传递系数在重油中下降速率并没有明显变化,但三环、四环、五环芳烃的传递系数迅速下降,焦炭产率迅速上升,此时的反应以多环芳烃的缩合生焦为主,五环芳烃在重油中的传递系数迅速降低到0.25,多环芳烃缩合反应加剧,对生焦贡献率增加。从产品优化的角度来讲,一般不推荐在此转化率区间内的催化裂化反应。

表5 各组分在重油中的传递系数

3 结 论

(1) 在中型催化裂化装置上,以劣质直馏蜡油为原料,通过考察不同转化率条件下各芳烃组分在重油中的传递系数得到各类芳烃在催化裂化中的转化规律,当转化率升高时,重油中多环芳烃含量迅速上升,焦炭产率也迅速增加,转化率越高,焦炭来源于多环芳烃缩合的比例越大。

(2) 在转化率低于48.22%的条件下,多环芳烃转化主要反应为侧链断裂;转化率为48.22%~62.71%时,三环、四环芳烃在重油中反应生成与反应消耗的比例相当,三环、四环芳烃传递系数变化不大,芳核较为稳定,多环芳烃的传递系数为0.3~0.4,此转化率区间为高选择性催化裂化合理区间。

(3) 当转化率高于62.71%时,多环芳烃缩合反应加剧,对生焦贡献率增大。

[1] 曹湘洪.高油价时代渣油加工工艺路线的选择[J].石油炼制与化工,2009,40(1):1-7

[2] 李大东.21世纪的炼油技术与催化[J].石油学报(石油加工),2005,21(3):17-24

[3] 许友好.多产轻质油的FGO选择性加氢工艺与选择性催化裂化工艺集成技术(IHCC)的研究[J].石油炼制与化工,2011,42(3):7-12

[4] 刘晨光.减压渣油热反应特性与原料组成的关联[J].石油学报(石油加工),1999,15(1):1-6

[5] 龚剑洪,许友好,谢朝钢,等.蜡油催化裂化过程中苯生成反应途径[J].化工学报,2008,59(8):2014-2020

[6] Tang Jinlian,Gong Jianhong,Xu Youhao.Flexibility of MIP technology[J].China Petroleum Processing and Petrochemical Technology,2015,17(3):39-43

[7] 毛安国,龚剑洪.催化裂化轻循环油生产轻质芳烃的分子水平研究[J].石油炼制与化工,2014,45(7):1-6

RESEARCH ON CONVERSION RULES OF POLYCYCLIC AROMATICS IN CATALYTIC CRACKING

Liu Yinliang

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The transfer coefficient and conversion rules of polycyclic aromatic hydrocarbons of heavy oil at different conversion rates were obtained with a FCC pilot plant and MLC-500 catalyst. The test results illustrate that when the conversion rate is below 48.22%, the main reaction of polycyclic aromatic hydrocarbons is the cracking of branched chain; when the conversion rates are in the range of 48.22% to 62.71%, the total transfer coefficients of the three and four ring aromatics in the heavy oil is about 0.3—0.4, the rage is suitable for both the stability of aromatic nucleus and the high selectivity for catalytic cracking. The polycyclic aromatic hydrocarbons condensate rapidly if the conversion rate is higher than 62.71%, resulting in coke formation.

polycyclic aromatics; catalystic cracking; coke; aromatics; transfer coefficient

2015-12-18; 修改稿收到日期: 2016-02-15。

刘银亮,硕士,工程师,主要从事催化裂化工艺方面的研究工作。

刘银亮,E-mail:liuyinliang.ripp@sinopec.com。